- •Трансмісія автомобіля методичні вказівки

- •1. Загальні положення

- •2. Зчеплення

- •3. Коробка передач

- •4. Роздавальна коробка передач

- •5. Карданна передача

- •6. Ведучий міст (головна передача, диференціал, привод до ведучих коліс, балка моста)

- •1. Загальні положення

- •2. Зчеплення

- •2.1. Задачі, що вирішуються під час проектування зчеплення

- •2.2. Призначення, вимоги та класифікація зчеплень

- •2.3. Визначення основних розмірів і параметрів

- •Дійсний момент тертя спроектованого зчеплення:

- •2.4. Вибір та розрахунок натискних пружин

- •2.4.1. Циліндрична кручена пружина

- •Значення коефіцієнта к

- •2.4.2. Конічна пружина

- •Значення коефіцієнтів і

- •2.4.2. Діафрагмова пружина

- •2.5. Розрахунок гасника крутильних коливань

- •Конструктивні параметри демпфера

- •2.6. Розрахунок шліців маточини веденого диска

- •2.7. Розрахунок приводу зчеплення

- •2.8. Робота буксування зчеплення та його тепловий режим

- •3. Коробка передач

- •3.1. Задачі, що вирішуються під час проектування коробки передач

- •3.2. Призначення, вимоги та класифікація коробок передач

- •3.3. Основні схеми коробок передач

- •3.4. Визначення основних параметрів коробки передач

- •3.4.1. Визначення міжосьової відстані

- •3.4.2. Визначення модуля зубчастих коліс

- •Значення коефіцієнта

- •Характеристика втоми і міцності зубців зубчатих коліс, виготовлених з різних матеріалів

- •3.4.3. Геометричний розрахунок зубчастих коліс

- •Формули для визначення основних геометричних розмірів зубчастих коліс

- •3.4.4. Визначення зусиль у зачепленні зубчастих коліс

- •3.4.5. Розрахунок зубчастих коліс на міцність

- •3.4.5.1. Розрахунок на контактну витривалість активних поверхонь зубців

- •3.4.5.2. Розрахунок зубців на витривалість при згині

- •3.4.5.3. Визначення величин, що входять у формули для визначення розрахункових напружень

- •Значення коефіцієнтів (в знаменнику)

- •Значення коефіцієнтів н і f

- •Значення коефіцієнта g0

- •3.4.5.4. Розрахунок зубчастих коліс на контактну міцність під дією максимального навантаження

- •Умовою достатньої контактної міцності активних поверхонь зубців є

- •3.4.5.5. Розрахунок зубчастих коліс на міцність при згині під дією максимального навантаження

- •Умовою достатньої міцності зубців на згин є

- •3.4.6. Розрахунок валів коробки передач

- •Формули для визначення прогинів та кутів перекосу валів

- •3.4.7. Вибір і розрахунок підшипників коробки передач

- •Значення і

- •3.4.8. Розрахунок синхронізаторів коробки передач

- •4. Роздавальна коробка передач

- •4.1. Завдання, які виконують під час проектування роздавальної коробки

- •4.2. Аналіз існуючих конструкцій роздавальних коробок

- •4.2.1. Призначення, вимоги до роздавальних коробок, їхня класифікація

- •4.2.2. Конструктивні схеми роздавальних коробок та їх вибір

- •4.3. Розрахунок основних параметрів роздавальної коробки

- •4.3.1. Вибір передатних чисел

- •4.3.2. Визначення мінімальної міжосьової віддалі

- •4.3.3. Визначення модуля зубчатих коліс

- •Основні параметри та розміри зубчастих коліс роздавальних коробок

- •4.3.4. Геометричний розрахунок зубчастих коліс

- •– Для прямозубої і для косозубої передач відповідно:

- •4.3.5. Визначення зусиль у зачепленні зубчастих коліс

- •4.3.6. Розрахунок зубчатих коліс на міцність

- •4.3.7. Розрахунок валів

- •Основні розміри і співвідношення для валів роздавальних коробок

- •4.3.8. Вибір і розрахунок підшипників

- •Значення

- •4.3.8. Вибір та розрахунок міжосьового диференціала

- •4.3.8. Розрахунок шліцьових з'єднань

- •5. Карданна передача

- •5.1. Задачі, що вирішуються під час проектування карданних передач

- •5.2. Призначення, вимоги та класифікація карданних передач

- •5.3. Кінематика карданного шарніра рівних кутових швидкостей

- •Кутова швидкість веденого вала визначається за формулою

- •5.5. Розрахунок карданного вала

- •5.5. Розрахунок навантаження хрестовини

- •Напруження згину та зрізу в основі шипа визначаються за формулами:

- •На тіло хрестовини (переріз с-с) діє розривна сила

- •5.7. Розрахунок вилки карданного шарніра

- •5.7. Розрахунок голчастого підшипника

- •5.9. Коефіцієнт корисної дії карданної передачі

- •6. Ведучий міст (головна передача, диференціал, привод до ведучих коліс, балка моста)

- •6.1. Завдання, які виконуються під час проектування ведучих мостів

- •6.2. Призначення, вимоги до конструкції та основна класифікація

- •6.2.1. Типи головних передач

- •6.2.2. Типи міжколісних диференціалів

- •6.2.3. Типи приводів

- •6.3. Розрахунок головної передачі

- •6.3.1. Визначення міжосьової і конусної відстані

- •6.3.2. Визначення модуля і геометричних параметрів зубчастих коліс

- •6.3.3. Зусилля у зачепленні зубчастих коліс

- •6.3.4. Визначення реакцій в опорах та розрахунок валів головної передачі на жорсткість

- •6.4. Навантаження шестеренчастого диференціала

- •Допустимі значення відповідних тисків:

- •6.5. Розрахунок півосей

- •Розрахунок згінного моменту та еквівалентних напружень ведуть за меншим із двох розрахованих значень тягової сили

- •6.6. Розрахунок балки моста

- •Крутний момент у вертикальній площині

- •6.7. Розрахунок підшипників

- •Список літератури

- •Кафедра “Автомобілебудування”

- •V lp.Com.Ua, ел. Пошта: vmr@vlp.Com.Ua

5.5. Розрахунок карданного вала

Карданний вал складається із центральної частини, яка може бути суцільною або трубчастою і вилчастих наконечників. Суцільні вали використовуються з шарнірами рівних кутових швидкостей для приводу ведучих коліс, де вони виконують функцію півосей. Трубчасті вали при меншій масі мають більші полярний момент інерції і жорсткість, що дає змогу передавати великий обертовий момент і збільшує критичну частоту обертання. Тому трубчасті вали використовують у трансмісіях більшості автомобілів.

Поперечний переріз карданного вала визначається за обертовим моментом, що ним передається:

![]() (5.6.)

(5.6.)

де ТР – розрахунковий

момент на ведучому валу коробки передач;

![]() – найбільше загальне передатне число

частини трансмісії від ведучого вала

коробки передач до карданного вала, що

розглядається.

– найбільше загальне передатне число

частини трансмісії від ведучого вала

коробки передач до карданного вала, що

розглядається.

За розрахунковий момент беруть менший з двох моментів. Момент на валу, визначений за максимальним крутним моментом двигуна Т’, або момент за зчепленням ведучих коліс з дорогою Т”, що розраховуються як:

![]()

де Теmax – максимальний крутний момент двигуна; ’ – ККД від двигуна до вала; – кут між осями валів.

![]()

де – коефіцієнт зчеплення коліс з дорогою, = 0,8; Mзч – зчіпна маса; rк – радіус колеса; u0 – передатне число від вала до ведучих коліс; – ККД від вала до ведучих коліс автомобіля.

Залежно від величини Тк.n. за ГОСТ 5005-82 вибирається із сортаменту труба внутрішнім d та зовнішнім D діаметрами.

Карданний вал працює на кручення і розтяг або стиск.

Напруження кручення визначається за формулою

![]() (5.7)

(5.7)

де ТР – розрахунковий момент на карданному валу; WР – полярний момент опору поперечного перетину вала.

Для карданного вала з зовнішнім D і внутрішнім d діаметрами

![]()

Розтяг або стиск вала спричиняється осьовою силою Fa, яка виникає під час руху нерівними дорогами внаслідок тертя в шліцьовому компенсаційному з’єднанні валів.

Осьова сила визначається за формулою

![]() (5.8)

(5.8)

де f – коефіцієнт тертя в шліцах, f = 0,1...0,2; dз і dв – зовнішній і внутрішній діаметри шліців.

Напруження розтягу-стиску визначається за формулою

![]() (5.9)

(5.9)

Сумарне напруження в карданному валу визначається за формулою

![]() (5.10)

(5.10)

Поперечна жорсткість вала визначається з виразу:

![]() , (5.11)

, (5.11)

де к – коефіцієнт, що залежить від характеру навантаження і способу закріплення вала (для вала з рівномірно розподіленою масою і вільно розміщеного на шарнірних опорах к = 76,8); Е – модуль пружності першого роду (Е = 2,15105 МПа); Ік – момент інерції поперечного перерізу вала; L – довжина вала, мм.

Момент інерції трубчастого вала розраховується за формулою:

![]() , (5.12)

, (5.12)

де D і d – відповідно зовнішній і внутрішній діаметри вала, мм.

Маса трубчастого вала визначається з виразу:

![]() , (5.13)

, (5.13)

де m – густина матеріалу вала (m = 7,8 г/см3).

Необхідну довжину карданного валу L, під якою розуміють віддаль між центрами карданних шарнірів, що встановлені на його кінцях, визначають за ескізним компонуванням.

Працездатність карданної передачі перевіряється за критичною частотою обертання:

![]() .

(5.14)

.

(5.14)

Значення величин d, D і L в формулу (5.14) підставляються в см.

Критичну частоту суцільного вала одержують після підстановки в формулу (5.11) значення d = 0. Очевидно, що в цьому випадку критична частота обертання буде меншою, ніж трубчастого вала з тим самим зовнішнім діаметром.

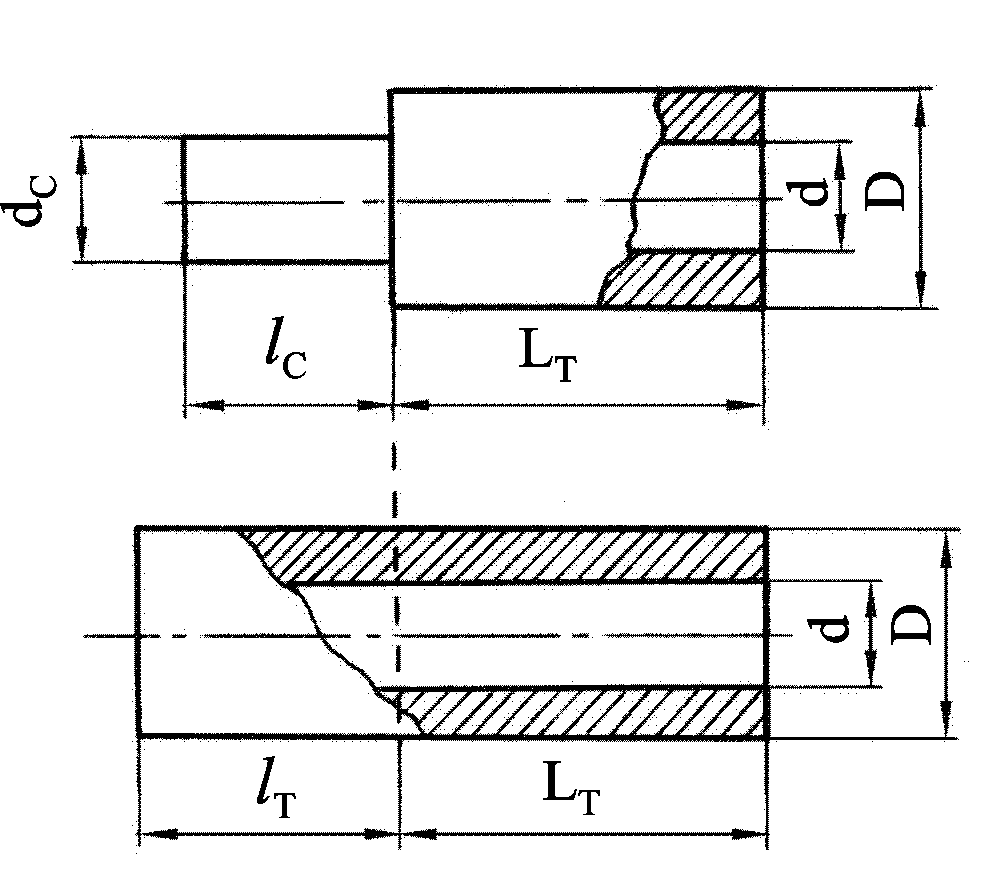

При розрахунку критичної частоти обертання карданного вала, який має різні поперечні перерізи за довжиною (трубчастий, суцільний круглий, шліцьований) необхідно у формулу (5.14) замість конструктивної довжини L підставляти наведену довжину вала (рис. 5.4):

![]() ,

(5.15)

,

(5.15)

де lc – довжина суцільної частини вала; lT – довжина умовної труби, що замінює суцільну ділянку вала.

Довжина умовної труби визначається за формулою:

![]() ,

(5.16)

,

(5.16)

де dс – діаметр суцільної частини вала.

Надійність роботи карданної передачі забезпечується при коефіцієнті запасу по критичній частоті обертання

![]()

,

(5.17)

,

(5.17)

де nmax – максимальна частота обертання карданного вала, яка відповідає максимальній швидкості автомобіля.

Мінімальне значення коефіцієнта запасу допускається при якісному балансуванні карданного вала та високій точності виготовлення шліцьового з’єднання, опор, карданних шарнірів.

Рис. 5.4. Схема приведення комбінованого карданного вала до трубчастого

Якщо запас за прийнятими конструктивними розмірами не забезпечується, то визначають максимально допустиму довжину карданного вала

.

(5.18)

.

(5.18)

При незначному перевищенні конструктивної довжини карданного вала над розрахованим значенням Lmax її зменшують за рахунок видовження вторинного вала коробки передач. Одночасно з цим вторинний вал встановлюється в кришці-подовжувачі з метою забезпечення його радіальної жорсткості. При значному перевищенні конструктивної довжини карданного вала над розрахованим значенням Lmax в карданну передачу вводять ще один карданний вал, який встановлюють в проміжній опорі.

Кут скручування карданного вала

![]() , (5.19)

, (5.19)

де L – довжина карданного вала, мм; G – модуль пружності при крученні (G = 8,5104 МПа); Ік – момент інерції перерізу вала при крученні, мм4.

Для трубчастих валів момент інерції визначається за вище приведеною формулою (5.12).

При визначенні Ік для суцільного вала необхідно у формулі (5.12) прийняти d = 0.

Допустимий кут скручування не повинен перевищувати 8 на 1м довжини вала.

Крутні навантаження можуть викликати зминання або зріз шліців наконечника карданного вала або ковзаючої вилки карданного шарніра.

Напруження зминання шліців від сил, що діють на їх середньому діаметрі:

![]() , (5.20)

, (5.20)

де dз і dв – зовнішній та внутрішній діаметри шліцьового з’єднання; lш – робоча довжина шліців; nш – число шліців.

Напруження зрізу шліців:

![]() (5.21)

(5.21)

де b – ширина шліців.

Шліцьові наконечники рухомих з’єднань виготовляються з легованих сталей, для яких [зм]=15…20 МПа, а [зр]=25…30 МПа.