- •Трансмісія автомобіля методичні вказівки

- •1. Загальні положення

- •2. Зчеплення

- •3. Коробка передач

- •4. Роздавальна коробка передач

- •5. Карданна передача

- •6. Ведучий міст (головна передача, диференціал, привод до ведучих коліс, балка моста)

- •1. Загальні положення

- •2. Зчеплення

- •2.1. Задачі, що вирішуються під час проектування зчеплення

- •2.2. Призначення, вимоги та класифікація зчеплень

- •2.3. Визначення основних розмірів і параметрів

- •Дійсний момент тертя спроектованого зчеплення:

- •2.4. Вибір та розрахунок натискних пружин

- •2.4.1. Циліндрична кручена пружина

- •Значення коефіцієнта к

- •2.4.2. Конічна пружина

- •Значення коефіцієнтів і

- •2.4.2. Діафрагмова пружина

- •2.5. Розрахунок гасника крутильних коливань

- •Конструктивні параметри демпфера

- •2.6. Розрахунок шліців маточини веденого диска

- •2.7. Розрахунок приводу зчеплення

- •2.8. Робота буксування зчеплення та його тепловий режим

- •3. Коробка передач

- •3.1. Задачі, що вирішуються під час проектування коробки передач

- •3.2. Призначення, вимоги та класифікація коробок передач

- •3.3. Основні схеми коробок передач

- •3.4. Визначення основних параметрів коробки передач

- •3.4.1. Визначення міжосьової відстані

- •3.4.2. Визначення модуля зубчастих коліс

- •Значення коефіцієнта

- •Характеристика втоми і міцності зубців зубчатих коліс, виготовлених з різних матеріалів

- •3.4.3. Геометричний розрахунок зубчастих коліс

- •Формули для визначення основних геометричних розмірів зубчастих коліс

- •3.4.4. Визначення зусиль у зачепленні зубчастих коліс

- •3.4.5. Розрахунок зубчастих коліс на міцність

- •3.4.5.1. Розрахунок на контактну витривалість активних поверхонь зубців

- •3.4.5.2. Розрахунок зубців на витривалість при згині

- •3.4.5.3. Визначення величин, що входять у формули для визначення розрахункових напружень

- •Значення коефіцієнтів (в знаменнику)

- •Значення коефіцієнтів н і f

- •Значення коефіцієнта g0

- •3.4.5.4. Розрахунок зубчастих коліс на контактну міцність під дією максимального навантаження

- •Умовою достатньої контактної міцності активних поверхонь зубців є

- •3.4.5.5. Розрахунок зубчастих коліс на міцність при згині під дією максимального навантаження

- •Умовою достатньої міцності зубців на згин є

- •3.4.6. Розрахунок валів коробки передач

- •Формули для визначення прогинів та кутів перекосу валів

- •3.4.7. Вибір і розрахунок підшипників коробки передач

- •Значення і

- •3.4.8. Розрахунок синхронізаторів коробки передач

- •4. Роздавальна коробка передач

- •4.1. Завдання, які виконують під час проектування роздавальної коробки

- •4.2. Аналіз існуючих конструкцій роздавальних коробок

- •4.2.1. Призначення, вимоги до роздавальних коробок, їхня класифікація

- •4.2.2. Конструктивні схеми роздавальних коробок та їх вибір

- •4.3. Розрахунок основних параметрів роздавальної коробки

- •4.3.1. Вибір передатних чисел

- •4.3.2. Визначення мінімальної міжосьової віддалі

- •4.3.3. Визначення модуля зубчатих коліс

- •Основні параметри та розміри зубчастих коліс роздавальних коробок

- •4.3.4. Геометричний розрахунок зубчастих коліс

- •– Для прямозубої і для косозубої передач відповідно:

- •4.3.5. Визначення зусиль у зачепленні зубчастих коліс

- •4.3.6. Розрахунок зубчатих коліс на міцність

- •4.3.7. Розрахунок валів

- •Основні розміри і співвідношення для валів роздавальних коробок

- •4.3.8. Вибір і розрахунок підшипників

- •Значення

- •4.3.8. Вибір та розрахунок міжосьового диференціала

- •4.3.8. Розрахунок шліцьових з'єднань

- •5. Карданна передача

- •5.1. Задачі, що вирішуються під час проектування карданних передач

- •5.2. Призначення, вимоги та класифікація карданних передач

- •5.3. Кінематика карданного шарніра рівних кутових швидкостей

- •Кутова швидкість веденого вала визначається за формулою

- •5.5. Розрахунок карданного вала

- •5.5. Розрахунок навантаження хрестовини

- •Напруження згину та зрізу в основі шипа визначаються за формулами:

- •На тіло хрестовини (переріз с-с) діє розривна сила

- •5.7. Розрахунок вилки карданного шарніра

- •5.7. Розрахунок голчастого підшипника

- •5.9. Коефіцієнт корисної дії карданної передачі

- •6. Ведучий міст (головна передача, диференціал, привод до ведучих коліс, балка моста)

- •6.1. Завдання, які виконуються під час проектування ведучих мостів

- •6.2. Призначення, вимоги до конструкції та основна класифікація

- •6.2.1. Типи головних передач

- •6.2.2. Типи міжколісних диференціалів

- •6.2.3. Типи приводів

- •6.3. Розрахунок головної передачі

- •6.3.1. Визначення міжосьової і конусної відстані

- •6.3.2. Визначення модуля і геометричних параметрів зубчастих коліс

- •6.3.3. Зусилля у зачепленні зубчастих коліс

- •6.3.4. Визначення реакцій в опорах та розрахунок валів головної передачі на жорсткість

- •6.4. Навантаження шестеренчастого диференціала

- •Допустимі значення відповідних тисків:

- •6.5. Розрахунок півосей

- •Розрахунок згінного моменту та еквівалентних напружень ведуть за меншим із двох розрахованих значень тягової сили

- •6.6. Розрахунок балки моста

- •Крутний момент у вертикальній площині

- •6.7. Розрахунок підшипників

- •Список літератури

- •Кафедра “Автомобілебудування”

- •V lp.Com.Ua, ел. Пошта: vmr@vlp.Com.Ua

Значення і

Кількість передач |

П е р е д а ч а |

||||

1 |

2 |

3 |

4 |

5 |

|

3 |

0,02 |

0,1 |

0,88 |

|

|

4 |

0,01 |

0,04 |

0,25 |

0,7 |

|

5 |

0,01 |

0,03 |

0,12 |

0,24 |

0,6 |

Коефіцієнт відносної частоти обертання підшипника на і-й передачі

![]()

де ni – частота обертання кільця підшипника на і-й передачі; nекв – еквівалентна частота обертання, в розрахунках приймається 1000 хв-1.

Частота обертання відповідного підшипника:

– для підшипників первинного вала

![]() ,

(3.18)

,

(3.18)

де Vaср= 0,6Vamax – середня швидкість руху автомобіля; uд2, u0 – передатні числа додаткової коробки та головної передачі.

для підшипників проміжного вала

![]() ;

;

для заднього підшипника вторинного вала

![]() ;

;

– для переднього підшипника вторинного вала

![]() .

.

Приведене навантаження на підшипник на і-й передачі

![]() якщо

якщо

![]() (3.19)

(3.19)

![]() якщо

якщо

![]() (3.20)

(3.20)

де X, Y – коефіцієнти радіального та осьового навантаження; e – параметр осьового навантаження; Rri, Rai – відповідно радіальне та осьове навантаження на підшипник на і-й передачі; V – коефіцієнт обертання, що враховує яке кільце обертається, V = 1,0 якщо обертається внутрішнє кільце, V = 1,2 якщо обертається зовнішнє кільце, Кб – коефіцієнт безпеки, що враховує динамічність навантаження, Кб = 1,0…1,3; КT – температурний коефіцієнт, що залежить від температури нагрівання, при температурі нагрівання до 100 0С КТ = 1.

Коефіцієнти X, Y, e визначаються за каталогом [4].

Довговічність підшипника в годинах

![]() .

.

де S – міжремонтний пробіг автомобіля; S =100000 км – для малолітражних легкових автомобілів; S = 160000 км – для решти легкових і всіх вантажних; S = 200000 км – для автобусів.

На основі розрахованого значення динамічної вантажопідйомності за каталогом вибирають підшипник, враховуючи умову

![]() ,

,

де С0 – базовий коефіцієнт динамічної вантажопідйомності підшипника за каталогом.

3.4.8. Розрахунок синхронізаторів коробки передач

Синхронізатори слугують для вирівнювання кутових швидкостей зубчастих коліс і валів, що з'єднуються з метою безударного вмикання передач. Синхронізатори є двох типів: граничного тиску і інерційні (з блокуванням).

Синхронізатори граничного тиску при сильному натисканні на важіль перемикання не запобігають від ударного з'єднання зубчастих коліс. Тому від водія вимагаються певні навики: під час перемикання не різко натискати на важіль перемикання, а з затримкою в часі, необхідною для вирівнювання кутових швидкостей деталей, що з'єднуються.

Інерційні синхронізатори повністю запобігають від ударного вмикання передач і застосовуються сьогодні на більшості автомобілів. У загальному випадку інерційні синхронізатори складаються з вирівнювальних елементів, блокувальних елементів і елементів вмикання.

Вирівнювальні елементи виконуються, як правило, фрикційного типу і призначені для поглинання енергії сил інерції обертових мас.

Блокувальні – це елементи, що унеможливлюють жорстке з'єднання деталей, що вмикаються до повного вирівнювання їх кутових швидкостей.

Елементи вмикання – це зубчасті муфти, які вмикають ту чи іншу передачу.

Правильна робота синхронізатора забезпечується певним співвідношенням між кутами конусів вирівнювальних елементів, кутами нахилу блокувальних елементів, радіусами розташування вирівнювальних і блокувальних елементів та коефіцієнтом тертя між поверхнями тертя вирівнювальних елементів.

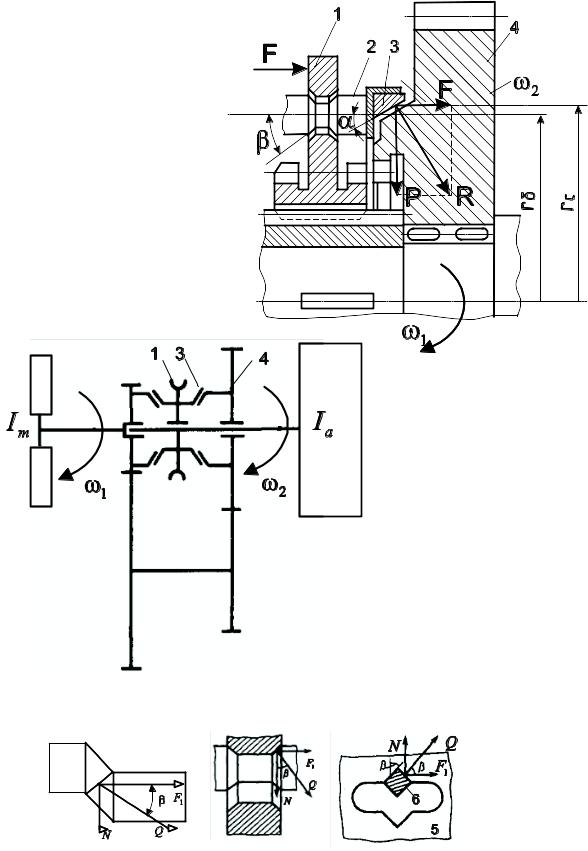

Схема динамічної системи та роботи інерційного синхронізатора автомобіля ЗиЛ зображена на рис. 3.7.

На рис. 3.7, а до Іт відносяться всі деталі, що жорстко з'єднані з веденим диском зчеплення при вимкненому стані зчеплення і нейтральній передачі в коробці передач. Це ведений диск зчеплення, первинний вал коробки передач, проміжний вал з усіма зубчастими колесами, жорстко з'єднаними з ним і зубчасті колеса вторинного вала, що перебувають в постійному зачепленні з зубчастими колесами проміжного вала.

До Іа належать всі деталі, що жорстко з'єднані з веденим валом коробки передач. Це вторинний вал з синхронізаторами, карданний вал, обертові деталі ведучого мосту, ведучі колеса і маса всього автомобіля.

Для вирівнювання кутових швидкостей елементів, що з'єднуються на конічних поверхнях необхідно створити момент тертя

![]() .

.

а б

Рис. 3.7. Схема динамічної системи (а) та роботи інерційного синхронізатора автомобіля ЗиЛ (б)

Інтегруючи цей вираз, отримаємо

звідки

звідки

![]()

де

![]() –

кутова

швидкість зубчастого колеса вищого

ступеня, що з'єднується з валом при

вмиканні передачі;

–

кутова

швидкість зубчастого колеса вищого

ступеня, що з'єднується з валом при

вмиканні передачі;

![]() –

кутова швидкість веденого вала до

перемикання; t

–

час вирівнювання кутових швидкостей.

–

кутова швидкість веденого вала до

перемикання; t

–

час вирівнювання кутових швидкостей.

Підставляючи значення 1і 2, отримаємо

![]() (3.21)

(3.21)

З іншого боку, при вмиканні передачі вилка через кільце, штифт 2, зубчасту муфту 1 і стопор, притискує з силою F внутрішню конічну поверхню обойми 3 до конічної поверхні зубчастого колеса 4. На конічних поверхнях виникає момент тертя

![]() (3.22)

(3.22)

де R – нормальна сила, що виникає між конічними поверхнями тертя; F – осьова сила, яку створює водій при перемиканні передач; = 0,1 – коефіцієнт тертя; rc – середній радіус поверхонь тертя; – кут нахилу конічних поверхонь тертя.

З попереднього рівняння знаходимо F

![]() (3.23)

(3.23)

де m = (0,5...0,7)N – для карбюраторних двигунів; m = (0,75…0,85)N – для дизельних двигунів; t = (0,2...0,8)с – для легкових автомобілів; t = (0,3...1,5)с – для вантажних автомобілів.

З цієї залежності очевидно, що чим більша сила F, тим менший час синхронізації. Сила F залежить від щільності ряду передатних чисел коробки передач. Чим більша щільність ряду (більше передач), тим сила F менша і менше необхідне зусилля для перемикання передач.

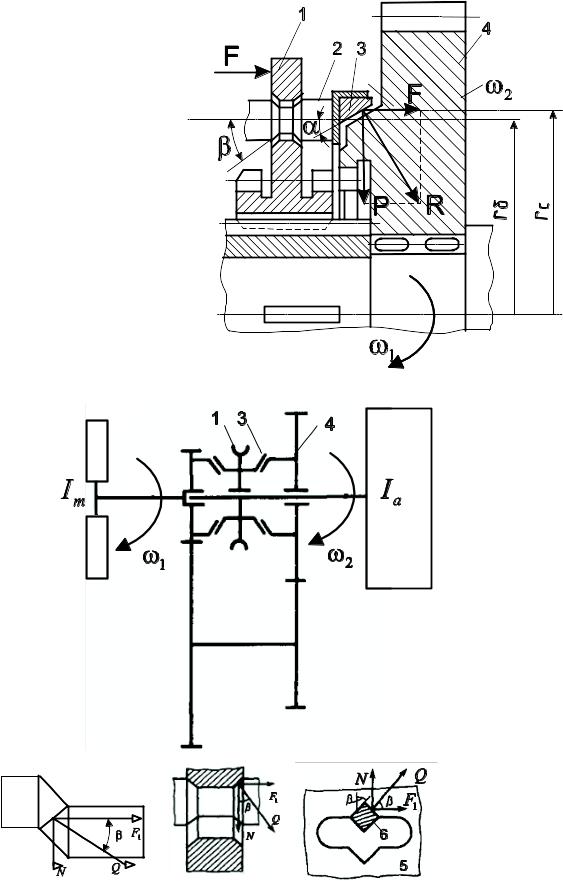

Блокування здійснюється блокувальними пристроями синхронізаторів, які унеможливлюють вмикання передачі до повного вирівнювання кутових швидкостей елементів, що з’єднуються. Схеми блокувальних пристроїв синхронізаторів у коробках передач різних автомобілів зображені на рис. 3.8.

а б в

Рис. 3.8. Схеми блокувальних пристроїв синхронізаторів: а – з блокувальними зубцями (ГАЗ); б – з блокувальними пальцями (ЗиЛ); в – з блокувальними заглибленнями

Так, наприклад, для блокувального пристрою із штифтом 6 та заглибленнями у обоймі 5 (рис. 3.8, в), як тільки виникне момент тертя Tтр, обойма 5 трохи повернеться і штифт 6 ввійде у заглиблення обойми. При цьому між штифтом і обоймою виникне нормальна сила Q:

![]() (3.24)

(3.24)

де і rб – відповідно кут нахилу і середній радіус блокувальних поверхонь.

Для того, щоб штифт 6 не виштовхнувся із заглиблення обойми 5 і не відбулось ударне вмикання передачі необхідно, щоб горизонтальна складова сили Q – сила F1 була більша, або дорівнювала силі F

![]()

звідки

![]()

Конструктивно,

як правило rб

= rс.

Тоді

![]()

Це і є умовою неможливості вмикання передачі до повного вирівнювання кутових швидкостей деталей, що з’єднуються.

Коли кутові швидкості обойми 5 і зубчастого колеса вирівнюються, тоді зникає момент тертя Ттр, а також сила F1. Під дією сили F, яку створює водій, штифт 6 вийде із заглиблення обойми 5 і зубчаста муфта, на якій кріпиться штифт зможе переміщатись в осьовому напрямі, вмикаючи ту чи іншу передачу. В інших синхронізаторах конструкції блокувальних елементів виконані по-іншому.

За зусиллям F визначається питомий тиск на поверхнях тертя синхронізатора p0 та зусилля на важелі перемикання передач Fв

![]() (3.25)

(3.25)

де b – довжина твірної конусу тертя.

![]() (3.26)

(3.26)

де uв – передатне число важеля перемикання передач.

Допустиме зусилля на важелі перемикання передач становить [Fв] = 60 Н – для легкових автомобілів і автобусів; [Fв] = 100 Н – для вантажних автомобілів.

Для оцінки довговічності синхронізатора визначають повну L, і питому q, роботу буксування та підвищення температури t за одне вмикання синхронізатора

![]()

![]() (3.27)

(3.27)

де

![]() –

площа

поверхні тертя.

–

площа

поверхні тертя.

Допустима питома робота буксування становить [q] = 20 Дж/cм2 – для легкових автомобілів; [q] = 60 Дж/cм2 – для вантажних автомобілів.

![]() (3.28)

(3.28)

де = 0,5 – коефіцієнт перерозподілу теплоти між деталями; mc – маса деталі, що нагрівається (бронзового кільця); C – коефіцієнт теплоємності деталі, для бронзи С = 380 Дж/кг град.