- •1. Компресори холодильних машин

- •1.1. Теоретичний об’ємний компресор

- •1.2. Робота компресора при різноманітних термодинамічних процесах стискання

- •1.3. Середній індикаторний тиск

- •1.4. Продуктивність та потужність теоретичного компресора

- •1.5. Дійсний поршневий компресор

- •1.5. Конструкції поршневих компресорів

- •1.6. Основні вузли та деталі компресорів

- •1.7. Регулювання холодопродуктивності поршневого компресора

- •1.8. Розрахунок поршневого компресора

- •4. Гвинтові компресори

- •Техніко-економічна характеристика гвинтових компресорів.

- •5. Спіральні компресори

- •6. Ротаційні компресори

- •7. Компресори динамічного принципу дії

- •Основні рівняння термогазодинаміки одномірного руху робочої речовини

- •Конструкція відцентрового компресора

- •Характеристики відцентрових компресорів, способи регулювання та автоматизація їх роботи

- •Осьові компресори

- •6. Теплообмінні апарати холодильних машин

- •Конденсатори

- •Розрахунок тепловіддачі в конденсаторах Розрахунок тепловіддачі при конденсації холодильних агентів

- •Розрахунок тепловіддачі зі сторони охолодного середовища

- •Тепловий та конструктивний розрахунки конденсаторів

- •6. Випарники

- •Розрахунок тепловіддачі у випарниках Розрахунок тепловіддачі при кипінні холодильних агентів

- •Розрахунок тепловіддачі зі сторони охолоджуваного середовища

- •Тепловий та конструктивний розрахунки випарників для охолодження рідких теплоносіїв

- •Розрахунок випарників для охолодження повітря

- •Питання для підготовки до іспиту

- •Список літератури до курсу Основна

- •Додаткова

5. Спіральні компресори

Спіральні або завиткові компресори є компресорами об’ємного принципу дії. Вони з’явилися на ринку холодильного обладнання на початку 80-х, хоча принцип був запатентований ще у 1905 р. Однак до 1975 року цей тип компресорів не розроблявся і не виготовлювався в силу технологічних проблем (складність виготовлення із ливарних заготовок кільцевих евольвент, що лежать в основі конструкції спірального компресора та завдання забезпечення герметичності між витками дотичних спіралей, для чого потрібно було витримати зазори в 1 мкм).

Компресори першими почали виготовлювати в США та Японії. Зараз фірмою COPELAND виготовлюються компресори четвертого покоління холодопродуктивністю до 164 кВт (горизонтальний компресор серії Dual Scroll ZR 760ZR при температурі кипіння – 7°С, конденсації – 54,4°С, переохолодження – 8,3К, перегрівання на всмоктуванні – 11К, об’ємна продуктивність – 87,5 м3/год). Ринок збуту – системи кондиціонування повітря та автомобільні кондиціонери; теплові насоси. В цій галузі, завдяки своїм характеристикам, вони витісняють інші типи компресорів. На тепер лише фірма Copeland виробляє на 9 своїх заводах 4 млн. компресорів щорічно. Окрім цієї фірми спіральні компресори випускають фірми Bitzer, Mitsubishi, Daikin, Danfos, та ін.

Спіральні компресори класифікуються наступним чином: мастилонаповнені; з вприскуванням з крапленої рідини, наприклад холодильного агенту; з “економайзером”; сухого стискання.

Вони виготовлюються одно чи двоступеневими; герметичними, сальниковими чи безсальниковими; горизонтальними та вертикальними, з односторонніми чи двосторонніми спіралями.

За призначенням розрізняють: низько-, середньо- та високотемпературні а також для кондиціонування повітря (компресори фірми Copеland відповідно серії ZF, ZS, ZB та ZR і ZP).

За типом використаних спіралей: з евольвентними спіралями, із спіралями Архімеда, із кусочно-коловими спіралями та ін.

Основні переваги таких компресорів:

висока надійність (нерухома та рухома спіраль заміняють приблизно 15 деталей аналогічного двоциліндрового компресора, що значно підвищує надійність);

відсутній мертвий простір, в результаті чого об’ємний ККД практично

;

;мала доля перетікання газу, більш високий індикаторний ККД; газ що всмоктується до компресора не дотикається до гарячих стінок деталей компресора;

низькі гідравлічні втрати на всмоктуванні та нагнітанні (відсутні всмоктувальні та нагнітальні клапани);

висока енергетична ефективність, ефективний ККД досягає 80-86%;

гарна врівноваженість; незначна зміна крутного моменту на валу компресора; мала швидкість газу в компресорі, що забезпечує спокійний хід машини з низьким рівнем шуму;

абсолютна симетричність порожнин всмоктування та нагнітання, розташованих діаметрально-протилежно, і центральний вихід газу забезпечують вільну без пульсацій тисків і шуму роботу компресора;

швидкохідність (обороти двигуна до 13000 об/хв);

може працювати на будь-якому холодильному агенті без зміни конструкції (крім аміаку).

В порівнянні з поршневим компресором тієї ж продуктивності має такі переваги: ККД більший на 10-15%; коефіцієнт подачі більший на 20-30%; менші розміри на 30-40%; меншу масу на 15-18%; рівень звукового тиску менше на 5-7 дБ; меншу вартість виготовлення; меншу кількість деталей; може працювати із впорскуванням рідини чи пари в порожнину стискання.

До недоліків слід віднести: складність виготовлення спіралей; на рухому спіраль дія складна система сил: осьових, тангенціальних, відцентрових, що вимагає точного розрахунку, врівноваження та виконання балансування ротора; при відсутності нагнітального клапана можлива робота з “перетисканням”.

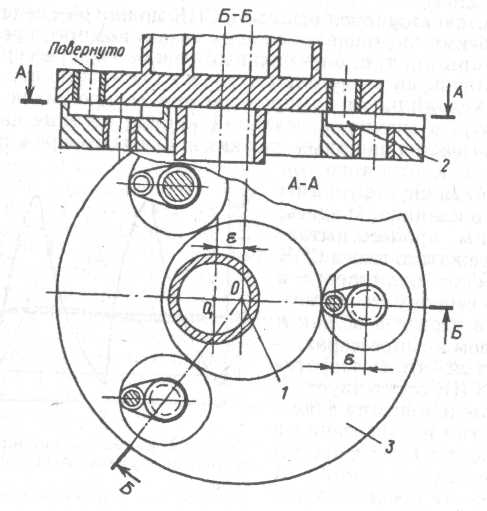

Основу компресора складають дві спіральні пластини, вставлені одна в одну (рис.5.1). Верхня спіраль, в центрі основи якої знаходиться нагнітальний пристрій, нерухома, її центр співпадає з віссю обертання валу компресора. Нижня рухома спіраль через підшипник (кочення чи ковзання) з’єднана з ексцентриком валу компресора (“насаджена” на нього). Ексцентрик виготовленого разом з валом так, що його вісь знаходиться на відстані від осі валу та строго паралельна їй. Відстань між осями валу та ексцентрика є важливим конструктивним параметром компресора і витримується з точністю до 0,005 мм, а непаралельність осей – в межах 1/2 цього допуску. Така конструкція дозволяє рухомій спіралі здійснювати рух тільки по певній орбіті радіусом навколо осі нерухомої спіралі, що співпадає з віссю валу.

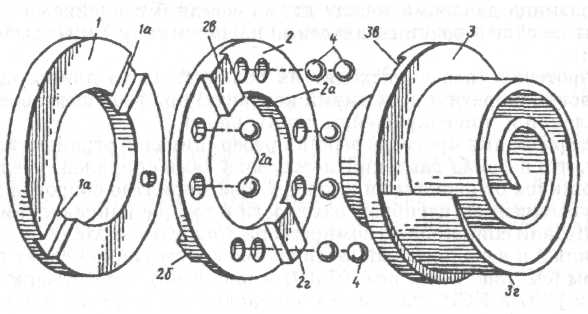

Рухома спіраль не повинна обертатися навколо своєї осі. Для запобігання такому обертанню в конструкцію включено протиповоротний пристрій (ППП). Використовують різні види ППП найпоширенішими серед них є: муфта Ольдгейма, повідковий та кульковий.

Повідковий ППП(рис.5.2а) складається з трьох однакових повідків, розташованих під кутом 120° таким чином, що промені від них перетинаються з віссю валу 1. Одна з цапф кожного повідка приєднана через рухомий шарнір до рухомої спіралі, інша цапфа того ж повідка обертається в опорній плиті 3. Всі повідка мають суворо однаковий ексцентриситет, рівний ексцентриситету валу 1 та ексцентрика 2. Однак такий пристрій має великі габарити та багато підшипників.

Муфти Ольдгейма (рис. 5. б) широко використовуються в ряді пристроїв, зокрема в підйомно-транспортних механізмах. Не дивлячись на високі швидкості, які мають місце в СК, втрати на тертя виявилися малими, а конструкція компактною та надійною.

Кульковий ППП (рис.5. в) за принципом дії подібний до муфти Ольдгейма, однак конструктивно оформлений інакше: функцію середнього рухомого диску муфти Ольдгейма виконують кульки розміщені по колу і вставлені в гнізда кілець певного розміру, кожне з яких скріплено відповідно з рухомою та нерухомою спіралями. Під час обертання валу компресора кульки, розміщені в гніздах верхнього та нижнього кілець, перекочуються по колу однак не дозволяють рухомій спіралі компресора повертатися навколо осі.

Рис.5. . Повідковий протиповоротний пристрій

Рис.5. . Муфта Ольдгейма з рухомою спіраллю

Рис.5. . Кульковий ППП суміщений з упорним підшипником

Всмоктування відбувається по периферії системи, а нагнітання по центру нерухомої спіралі. Кожна спіраль має прокладку, розташовану на торцевій поверхні, що знаходиться у дотику до протилежної спіралі. Таким чином прокладки ущільнюють зазори і виконують роль ущільнювальних кілець. Залежно від конструкції компресора ущільнювальних прокладок чи кілець може і не бути.

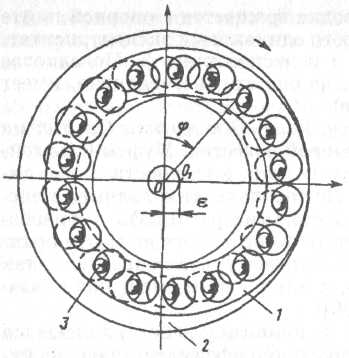

Принцип роботи такого компресора зрозумілий з рис.5.3. Він складається з таких фаз:

в положенні “а” круговий рух центру рухомої спіралі призводить до утворення замкнутих газових порожнин, а рух витків рухомої спіралі відносно витків нерухомої переміщує ці порожнини до нагнітального отвору. Це переміщення супроводжується поступовим зменшенням об’єму порожнин зайнятих газом;

в положенні “б” – під час першого оберту двигуна, або в фазі всмоктування, – стінки спіралі розходяться, забезпечуючи доступ газу в простір між ними;

в положенні “в” – в кінці першого оберту – стінки знову приходять в контакт одна з одною, утворюючи герметичні порожнини;

в положенні “г” – під час другого оберту валу двигуна, або в фазі стискання, – об’єм порожнин поступово зменшується;

в положенні “д” – в кінці другого оберту – степінь стискання газу досягає максимального значення;

в положенні “е” починається фаза нагнітання, яка реалізується під час третього оберту валу; кінці двох спіралей відходять один від одного, звільняючи прохід газу до нагнітального патрубка;

в положенні “ж” – в кінці третього оберту – весь газ видаляється з порожнини між спіралями, об’єм порожнин стає рівним нулю.

Всі фази проходять одночасно. Для уявлення роботи компресора зручно розглянути анімаційний ролик:

Робочі процеси СК. Всмоктування відбувається протягом майже повного оберту валу (у поршневих тільки на частині) по каналам великого перерізу, газ не контактує з гарячими деталями компресора. Витікання із перших двох однакових порожнини невелике, так як тиск у них після закриття малий.

Робочий цикл в окремо взятій порожнині СК не відрізняється від циклу інших компресорів об’ємного принципу дії. Теоретична індикаторна діаграма у ній така ж, як і у гвинтовому компресорі.

Другою особливістю СК є наявність гідродинамічного наддування, причому воно відбувається не тільки з використанням ударної хвилі (як у гвинтових компресорах), але й внаслідок зменшення фізичного об’єму порожнини всмоктування СК на величину Vвс. Дякуючи цьому щільність газу в кінці процесу стискання зростає на 1-2%.

Перенесення газу в СК відсутнє.

Стискання триває 2-2,5 оберти, в залежності від кута закрутки спіралі, що значно довше від процесу всмоктування. Це призводить до зростання перетікання газу між порожнинами стискання. Ці втрати можна скоротити збільшивши частоту обертання валу, однак це призведе до збільшення втрат викликаних механічним тертям.

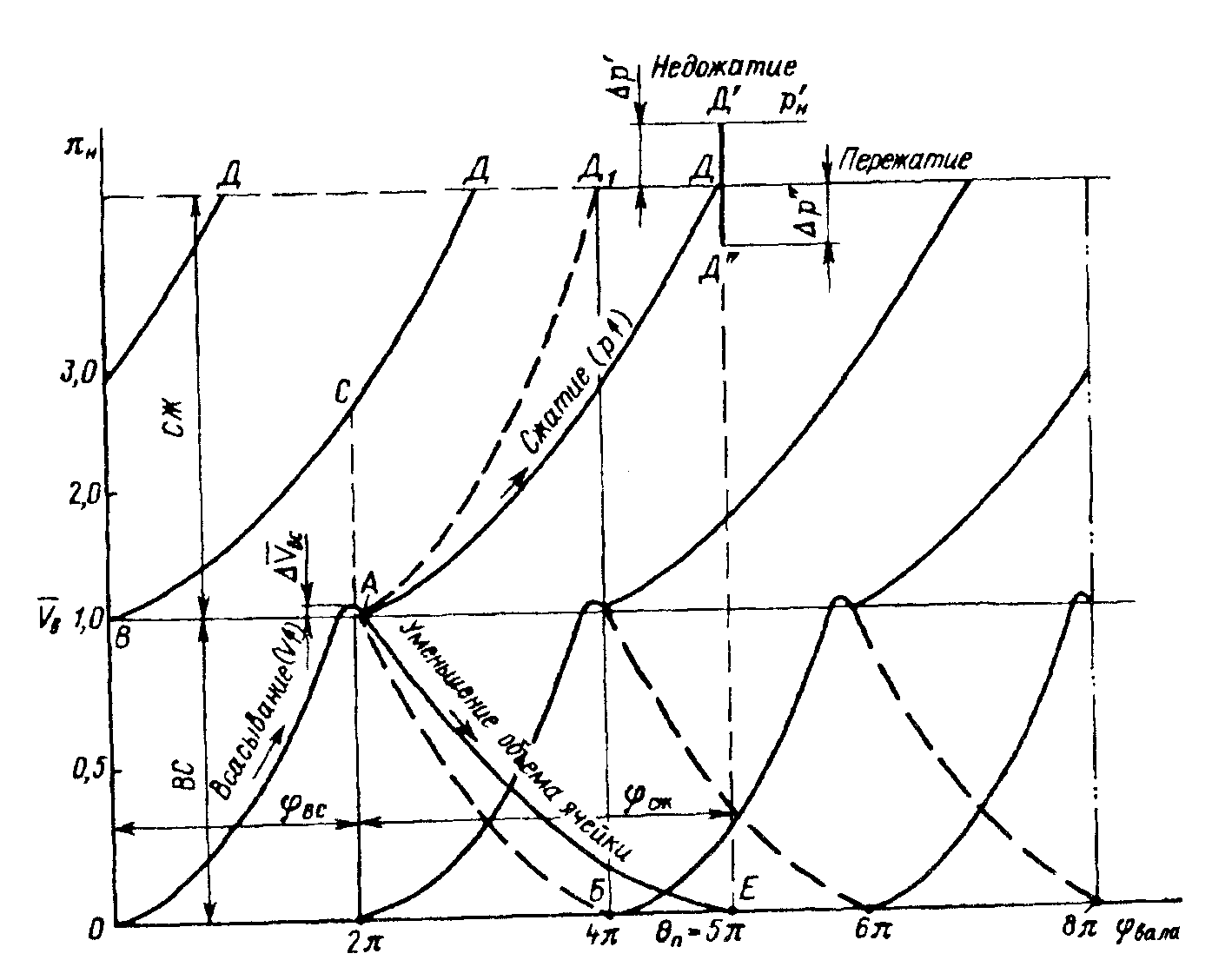

Із зростанням зовнішнього перепаду тисків слід збільшувати число проміжних порожнин між всмоктуваннями та нагнітанням. Картину зміни тиску та об’єму порожнин СК наглядно представлено на суміщеній теоретичній діаграмі робочих процесів (рис.5. ): Діаграма представлена для випадку кута закрутки 5.

Рис. 5.1. Суміщена теоретична діаграма процесів спірального компресора

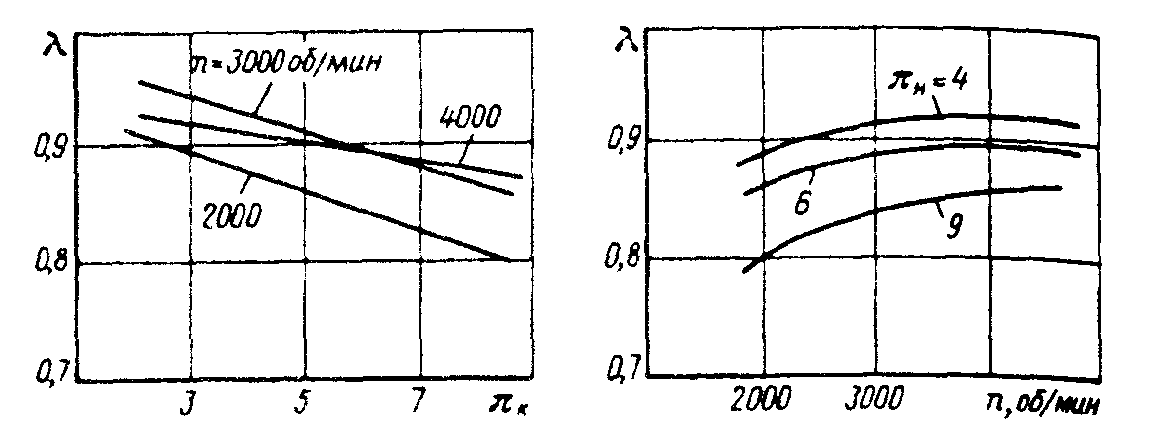

Коефіцієнт подачі СК. Ця величина визначається як відношення кількості поданого компресором в одиницю часу газу до кількості засмоктаного ним. На його величину суттєвий вплив спричиняє багато факторів, як то перепад тисків, швидкість обертання валу, величина зазорів між спіралями, кут закрутки спіралей, тип газу та ін. Розрахунок коефіцієнта подачі достатньо складний і вимагає знання та врахування всіх означених факторів, в тому числі фізичних властивостей газу в процесі стискання, що є достатньо складною задачею, оскільки визначити температуру газу можна лише з деякою похибкою. Все це говорить про те, що більш продуктивним є шлях використання експериментальних даних для однотипних машин.

На рис.5. наведено деякі з таких залежностей

Рис. 5.2. Залежності коефіцієнтів подавання СК від частоти обертання (а) та перепаду тисків (б)

Продуктивність СК та вибір параметрів спіралей. З теплового розрахунку визначають дійсну об’ємну продуктивність Vд. Прийнявши коефіцієнт подачі компресора λ, знаходять теоретичну об’ємну подачу Vh,. За якою підбирають компресор.

У випадку проектування нового компресора, вибравши швидкість обертання валу спочатку знаходять сумарний об’єм парних порожнин за один оберт валу

![]() . (5.),

. (5.),

Користуючись тим, що коефіцієнт подачі практично вибирають з точністю ±1%, можна скористатися формулою

![]() , (5.

)

, (5.

)

де h –

висота ребра спіралі, м;![]() – ексцентриситет, м; t – крок спіралі

(відстань по нормалі між сусідніми

витками), м,

– ексцентриситет, м; t – крок спіралі

(відстань по нормалі між сусідніми

витками), м,

![]() ;

;

![]() – для спіралі Архімеда.

– для спіралі Архімеда.

У випадку коли відомо тип використовуваної спіралі сумарний об’єм парних порожнин може бути знайдений за формулами (5. ) та (5. ) для спіралі Архімеда та евольвентної спіралі відповідно:

![]() , (5.

)

, (5.

)

![]() , (5.

)

, (5.

)

де fe

– площа порожнини всмоктування обмежена

сусідніми дугами для евольвентних

спіралей, м2,

;

fа

– площа порожнини всмоктування обмежена

сусідніми дугами для спіралей Архімеда,

м2,

;

fа

– площа порожнини всмоктування обмежена

сусідніми дугами для спіралей Архімеда,

м2,

![]() ;

fр

– площа перерізу ребра, що проектується

на площу першої від кінця спіралі

порожнини, м2,

;

fр

– площа перерізу ребра, що проектується

на площу першої від кінця спіралі

порожнини, м2,

![]() .

.

Радіус основного кола, який дозволяє побудувати криву спіралі, визначають за формулами

![]() або

або

![]() . (5.

)

. (5.

)

Для побудови лінії спіралі можна скористатися рівняннями у параметричній формі. Для евольвентної спіралі вони мають вигляд

![]() (5.

)

(5.

)

Для спіралі Архімеда

![]() (5.

)

(5.

)

Кут закрутки спіралі θп вибирають залежно від виду холодильного агента та перепаду тисків. Орієнтовні значення кута закрутки подано в табл.5.

Таблиця 5.2.

-

к

Кут закрутки спіралі θп

R22

R717

до 4

(4,5-5)π

(5,5-6)π

4,5–6

(5,5-6)π

(6-6,5)π

7–9

(6-6,5)π

Ексцентриситет вибирають залежно від числа обертів і роду газу та товщину ребра спіралі. Товщина ребра спіралі =2,5…5(8) мм в залежності від матеріалу спіралей та перепаду тисків.

Необхідну

висоту ребра спіралі, при розрахованих

та обраних інших параметрах знаходять

за формулою (5. ) –

![]() .

.

Практикою рекомендовано притримуватися співвідношення h/=4…8. Причому більші значення у випадку більших об’ємів парних порожнин і спіралей виготовлених з чорних металів; менші значення – для пластмас чи СК невеликої продуктивності, проте з високим перепадом зовнішніх тисків. У випадку невиконанні цієї умови змінюють ексцентриситет чи товщину спіралі та повторюють розрахунок.

Можливий

і інший порядок. За відомими значеннями

Vh

та πн

вибирають кут закрутки спіралі θп,

матеріал спіралі та товщину ребра δ.

Прийнявши відношення

![]() визначають

загальну площу двох порожнин всмоктування

визначають

загальну площу двох порожнин всмоктування

![]() ,

,

звідки

![]() . (5.

)

. (5.

)

Вирішуючи це рівняння, отримаємо

![]() (5.

)

(5.

)

Округлюють

δ, ε, t у відповідності до (5. ) та уточнивши

значення

та

![]() перевіряють їх відповідність раніше

отриманим необхідним значенням.

перевіряють їх відповідність раніше

отриманим необхідним значенням.

Регулювання продуктивності. Основним моментом, що обмежує використання спіральних компресорів, в даний час лишається проблема регулювання продуктивності, яка для невеликих значень холодопродуктивності, наприклад в кондиціонерах, може бути вирішена пуском – зупинкою або шляхом зміни частоти обертання двигуна чи відключення однієї із рухомих спіралей у випадку встановлення двох. Останнім часом фірма Copeland представила на ринок компресори з системою регулювання, яка ґрунтується на осьовому узгодженні спіралей (модельний ряд Digital Scroll).