- •Введение

- •Пластический способ

- •Шликерный способ

- •Формование изделий

- •Ленточное формование

- •Полусухое формование

- •Сушка изделий

- •Обжиг изделий

- •2.Характеристика сырья.

- •3. Выбор состава шихты .

- •4. Обоснование технологии производства.

- •5. Технологические расчеты.

- •6 .Расчет производительности основных технологических переделов

- •Литература

3. Выбор состава шихты .

Т.к в нашем случае сырье умереннопластичное и невысокой пустотности, а общая усадка в данном производстве не должна превышать 6%, то в качестве отощающей добавки принимаем топливосодержащую добавку (вид отходов- флотационные ).

Подбор необходимого количества отощающей добавки производим согласно рекомендациям по грансоставу керамических масс.

![]()

С![]()

![]() остав

шихты (по массе), %

остав

шихты (по массе), %

Глина – 87%

Добавка – 13%

Состав шихты (по Объему), %:

Глина – 82%

Добавка – 18%

Уточняем состав шихты по чувствительности сушке.

По воздушной и общей усадке: для дальнейших расчетов общую усадку условно принимаем 7%.

4. Обоснование технологии производства.

Согласно данных таблиц 1,2 . С учетом структурной характеристики, влажности, выбираем технологическую схему подготовки формовочной глиномассы (предварительную)

Принимаем формовочную влажность глиномассы с учетом добавок - 18%.

П редварительно

принимаем следующую технологическую

схему подготовки

сырья:

редварительно

принимаем следующую технологическую

схему подготовки

сырья:

Рисунок 2 . Технологическая схема подготовки глинистого сырья и добавок..

Бегуны мокрого

помола

Измельчение

гомогенизация

Хранение (вылеживание)

Шихтозапасник

ямного типа

Глиносмеситель

Гомогенизация

Глинорастиратель

Тонкое измельчение

Шихтозапасник

силосного типа

Хранение формовочной

массы

Рисунок 3. Функциональная схема подготовки глинистого сырья и добавок.

.

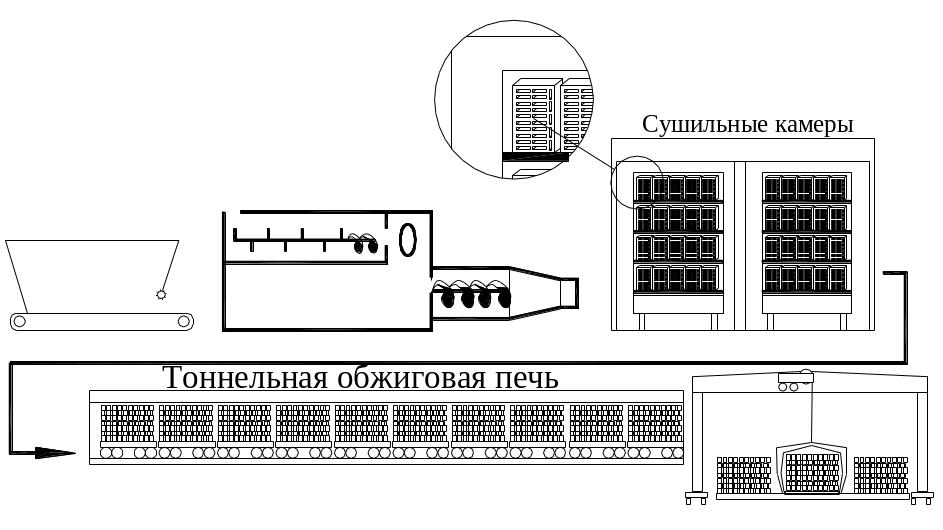

Согласно приведенным технологической и функциональной схеме подготовки сырья (см рисунок 2 и 3), поступающее на завод глинистое сырье после рыхления на дискозубчатом рыхлителе дозируется при помощи ящичного подавателя после чего соединяясь с параллельно дозируемой отощающей добавкой направляется на далнейшую обработку. Смесь глины и отощающей добавки проходит камневыделительные вальцы для удаления крупных включений и поступает в сушильный барабан для подсушки так как и глина и отощающая добавка имеют повышенную влажность при поступлении на предприятие и требуют подсушки для облегчения следующих технологических операций и приготовления шихты требуемой формовочной влажности. Далее смесь поступает в глиносмеситель, где происходит его смешивание и гомогенизация.Далее смесь включающая все необходимые компоненты, поступает на бегуны мокрого помола для дополнительного измельчения и гомогенизации. Полученная смесь хранится в глинозапаснике ямного типа ,где происходит ее вылеживание и усреднение влажности. Готовая смесь поступает из глинозапасника для вторичного и тонкого измельчения на гладких вальцах и глинорастирателе (эффективном при производстве изделий с большой пустотностью). Готовая формовочная масса хранится в глинозапаснике силосного типа и поступает на дальнейшие технологические переделы: формовка, сушка, обжиг производимые по следующей схеме (см. рис. 4)