- •Глава I.

- •Глава II.

- •Глава III. Термодеструктивные процессы 36

- •Глава IV.

- •Глава V.

- •Глава VI.

- •Глава VII.

- •Глава VIII.

- •Глава IX.

- •Глава X.

- •Глава XI.

- •Глава XII.

- •Глава XIII.

- •Глава XIV.

- •Предисловие

- •Условные обозначения на схемах технологических установок

- •Глава I Подготовка нефтей к переработке

- •Установка стабилизации нефтей на промысле

- •Установка обессоливания и обезвоживания нефтей на нпз

- •Глава II Первичная перегонка нефти и вторичная перегонка бензиновых дистиллятов

- •Установка атмосферной перегонки нефти

- •Установка атмосферно-вакуумной перегонки нефти

- •Установка вторичной перегонки бензинового дистиллята

- •Атмосферно-вакуумная установка с секцией вторичной перегонки бензина

- •Установка двухступенчатой вакуумной перегонки мазута

- •Установка вакуумной перегонки для разделения масляных фракций, гачей и петролатумов

- •Глава III Термодеструктивные процессы Установки висбрекинга тяжелого сырья

- •Установки деструктивной перегонки мазутов и гудронов

- •Установка термического крекинга для производства термогазойля

- •Установка замедленного коксования в необогреваемых камерах

- •Установка непрерывного коксования в псевдоожиженном слое кокса (термоконтактный крекинг)

- •Установка пиролиза нефтяного сырья

- •Глава IV Термокаталитические процессы Каталитический крекинг

- •Установка каталитического крекинга с прямоточным реактором

- •Установка каталитического крекинга 1-а/1-м

- •Каталитический риформинг и изомеризация

- •Установка риформинга со стационарным слоем катализатора

- •Установка риформинга с движущимся слоем платинового катализатора

- •Установка каталитической изомеризации пентанов и гексанов

- •Глава V Гидрогенизационные процессы Гидроочистка и гидрообессеривание

- •Установка гидроочистки дистиллята дизельного топлива

- •Установка гидрокрекинга в стационарном слое катализатора

- •Установка гидрокрекинга с псевдоожиженным слоем катализатора

- •Установка гидродоочистки нефтяных масел

- •Установка гидроочистки керосина с применением высокотемпературной сепарации

- •Гидроочистка тяжелых и вакуумных газойлей

- •Глава VI Разделение и переработка газов Установка очистки углеводородных газов от сероводорода раствором этаноламина

- •Установка сернокислотного алкилирования изобутана бутиленами

- •Установка для производства водорода методом паровой каталитической конверсии легких углеводородов

- •Глава VII Деасфальтизация нефтяных остатков

- •Установка одноступенчатой деасфальтизации гудронов жидким пропаном

- •Установка двухступенчатой деасфальтизации гудронов жидким пропаном

- •Установка деасфальтизации бензином (процесс добен)

- •Глава VIII Очистка масляного сырья избирательными растворителями

- •Установка очистки нефтяных масляных фракций фенолом

- •Установка очистки нефтяных масляных фракций фурфуролом

- •Установка очистки нефтяных остатков парными растворителями без предварительной деасфальтизации сырья

- •Глава IX Депарафинизация и обезмасливание нефтяного сырья Низкотемпературные процессы

- •Установка депарафинизации с двухступенчатым фильтрованием

- •Установка депарафинизации и обезмасливания

- •Установка глубокой депарафинизации масляных рафинатов

- •Установка депарафинизации с применением кристаллизатора смешения

- •Отделение регенерации растворителей из растворов депарафинированного масла, гача или петролатума

- •Депарафинизация с использованием карбамида

- •Установка карбамидной депарафинизации инхп ан АзСср и внипИнефти

- •Установка карбамидной депарафинизации ГрозНии и Грозгипронефтехима

- •Глава X Адсорбционные процессы очистки, доочистки и разделения Установка непрерывной адсорбционной очистки масляного сырья

- •Установка контактной доочистки масел отбеливающими землями

- •Установка «Парекс»

- •Глава XI Производство пластичных смазок Общая характеристика технологических стадий и процессов производства смазок

- •Установка периодического производства мыльных и углеводородных смазок

- •Установка периодического производства мыльных смазок с применением контактора

- •Установка полунепрерывного производства мыльных смазок

- •Установка полунепрерывного производства смазок на сухих мылах

- •Установка непрерывного производства мыльных смазок

- •Установка производства смазок на неорганических загустителях

- •Глава XII Производство битума, технического углерода и других продуктов Битумная установка непрерывного действия колонного типа

- •Битумная установка с реактором змеевикового типа

- •Технологическая схема производства технического углерода термическим разложением и гранулирования «мокрым» способом

- •Установка производства серы из технического сероводорода

- •Установка производства серной кислоты из сероводорода

- •Глава XIII Очистка нефтепродуктов растворами щелочи

- •Очистка углеводородных газов

- •Очистка жидких углеводородов

- •Очистка раствором щелочи с применением катализатора

- •Глава XIV Комбинированные установки производства нефтепродуктов

- •Литература

- •Глава I

- •Глава II

- •Глава III

- •Глава IV

- •Глава V

- •Глава VI

- •Глава VII

- •Глава VIII

- •Глава IX

- •Глава X

- •Глава XI

- •Глава XII

- •Глава XIII

- •Глава XIV

- •Приложение Материальные балансы процессов. Качество сырья и продуктов. Гидрогенизационные процессы получения моторных топлив.

- •Процессы гидрообессеривания деасфальтизатов и мазутов.

- •Гидрогенизационные процессы переработки нефтяных остатков.

- •Гидрогенизационные процессы при получении нефтяных масел.

Установка пиролиза нефтяного сырья

Назначением процесса пиролиза — наиболее жесткой формы термического крекинга — является получение углеводородного газа с высоким содержанием непредельных, и в первую очередь этилена, поэтому часто установки пиролиза называют этиленовыми установками. Процесс может быть направлен и на максимальный выход пропилена или бутиленов и бутадиена [18, 19].

Получаемый с помощью пиролиза этилен идет на производство оксида этилена, пластических масс и полимеров. Образующийся в процессе пиролиза пропилен используется в основном для производства полипропилена, акрилопитрила и бутадиена.

Сырьем для процесса пиролиза служат углеводородные газы, легкие бензиновые фракции, газо-конденсатьт, рафинаты каталитического рнформинга, керосиновые и газойлевые фракции; ведутся исследования по пиролизу нефтей и нефтяных остатков. Выбор сырья определяется целью пиролиза, а также доступностью сырья, его количеством, стоимостью, а также экономическими показателями процесса. От качества сырья и технологического режима установки зависят выходы продуктов пиролиза. Наибольший выход этилена получается при пиролизе этана. По мере утяжеления сырья выход этилена снижается с одновременным увеличением выхода пиролизной смолы {углеводородов С6 и выше) и кокса. С повышением температуры процесса и уменьшением времени реакции выход этилена увеличивается. Для повышения выхода непредельных и снижения коксообразования в реакционную смесь подают различные разбавители, например водяной пар, водород, метан или метано-водородную смесь.

Известны различные варианты пиролиза: с твердым теплоносителем, в перегретом водяном паре, в электроразрядных трубках, в вольтовой дуге, в системе с катализатором. Наибольшее же распространение в промышленности получил пиролиз в трубчатых печах.

Основными продуктами современных пиролиз-ных установок являются: этилен чистотой 99,9% (масс.), пропилен чистотой 99,9% (масс.), бутан-бутадиеновая фракция, содержащая 30—40% (масс.) бутадиена, 25—30% (масс.) изобутилена и 15—30% (масс.) н-бутилена, и смола пиролиза. Смола пиролиза разгоняется на фракции по разным вариантам. Например, на установке ЭП-300 выделяют ароматизированную фракцию н.к.—150°С, содержащую 25—30 % (масс.) бензола, 20—25 % (масс.) толуола и 10—15% (масс.) ксилолов для экстракции ароматических углеводородов; фракция 150— 250°С служит дистиллятным топливом, а фракция 250—400СС — компонентом котельного топлива. На одной из зарубежных установок (ФРГ) смолу разгоняют на бензин до 200°С и остаток. На некоторых заводах СССР из смолы получают следующие фракции: н.к.—70°С, являющуюся компонентом бензина; 70—130 °С, используемую для извлечения ароматических углеводородов; 130—160оС, идущую на полимеризацию с получением полимеров стирола; 160—190°С, полимеризуемую в инден-кумароновую смолу; 190—230оС, используемую для извлечения нафталина, и остаток >230°С — пек пиролиза, используемый для получения кокса, пеков или технического углерода.

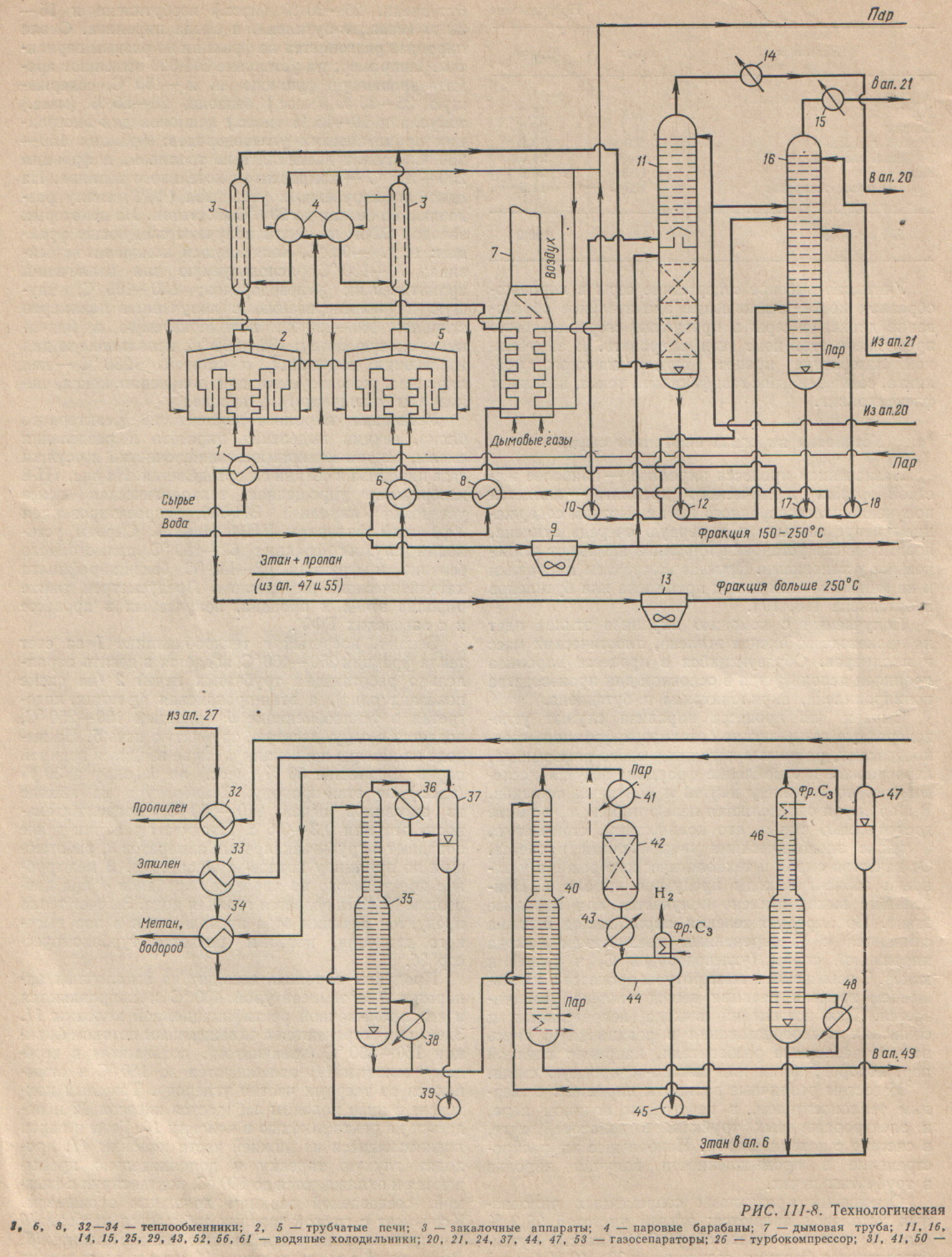

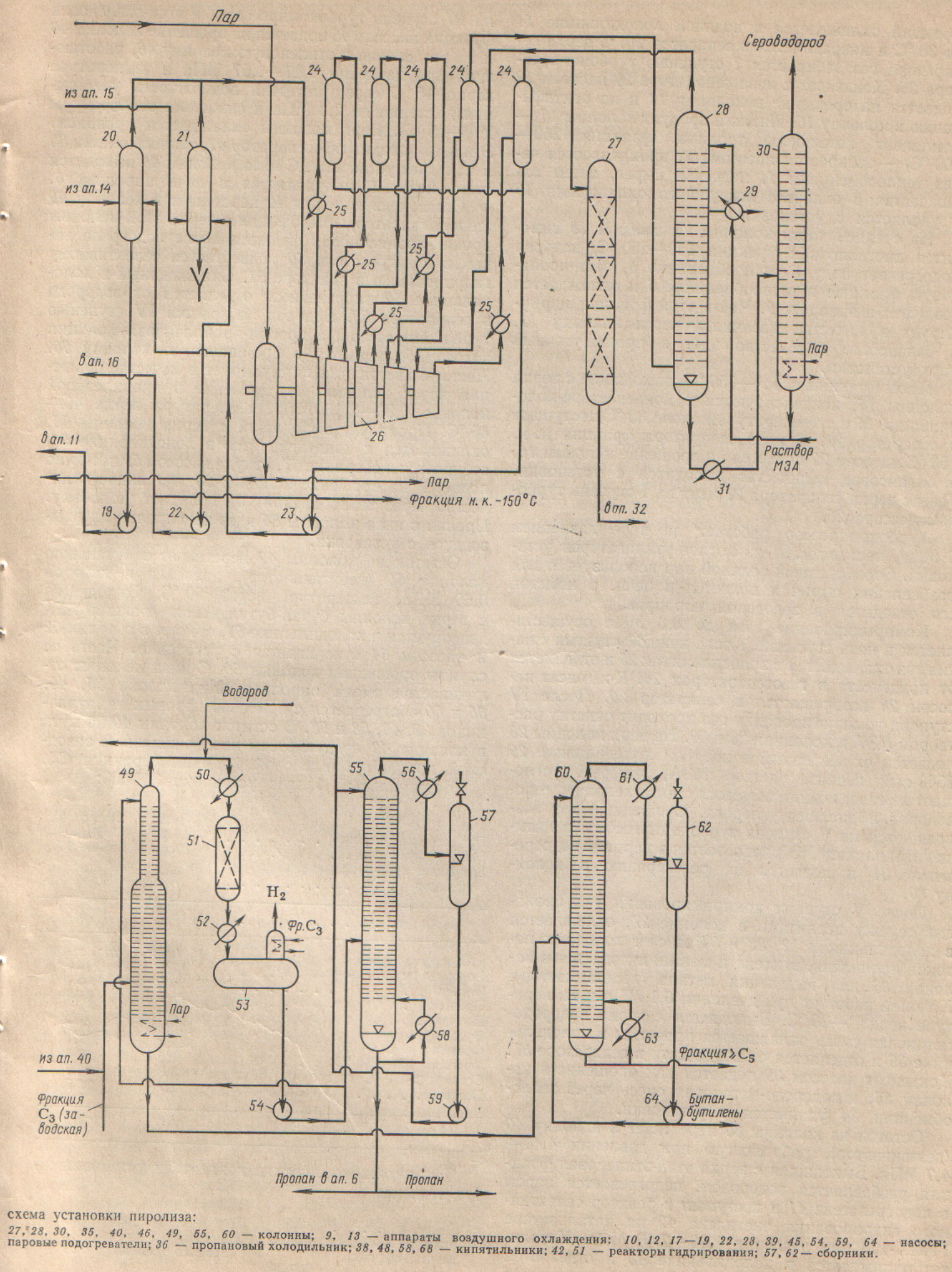

Установка пиролиза состоит из реакторного блока, секции выделения пирогаза и разделения смолы, секции компримирования, очистки и осушки газа пиролиза и секции газоразделения. На рис. III-8 изображена упрощенная технологическая схема установки пиролиза ЭП-300, спроектированная Уфимским филиалом ВНИПИнефть. Сырьем установки служит фракция 62—180оС прямогоиного бензина и фракция 62—140°С бензина-рафината каталитического риформинга. Предусмотрен также пиролиз этана и пропана, получаемых в процессе и с заводских ГФУ.

Бензин, нагретый в теплообменнике 1 за счет тепла фракции 250—400°С, подается в девять параллельно работающих трубчатых печей 2 (на схеме показана одна), а этан-пропановая фракция, подогретая в теплообменнике 6 фракцией 150—250°С, подается в одну, десятую, трубчатую печь 5. На выходе из камеры конвекции в сырье вводится водяной пар в количестве 50% (масс.) по бензину и 30% (масс.) по этан-пропану. Температура на выходе из змеевиков печей 810—840оС, продолжительность реакции 0,3—0,6 с. Продукты реакции далее попадают в трубы закалочных аппаратов 3, работающих по принципу котлов-утилизаторов. В межтрубное пространство из паровых барабанов 4 под давлением 12 МП а подается горячая вода. За счет тепла продуктов реакции вода превращается в пар высокого давления, которым питается турбокомпрессор 26.

Продукты пиролиза выходят из закалочных аппаратов 3 с температурой 400°С и направляются в низ промывочной ректификационной колонны 11. Здесь они встречаются с охлажденным потоком фракции 150—250°С (квенчннгом), подаваемым в середину колонны 11, охлаждаются до 180оС и отмываются от твердых частиц углерода. Тяжелый конденсат с низа колонны забирается насосом 12 и подается на ректификацию в колонну 16. Газы и пары, поднимающиеся из нижней части колонны 11, проходят глухую тарелку и дополнительно промываются и охлаждаются до 100°С, контактируя с флегмой, создаваемой верхним холодным орошением. Конденсат с глухой тарелки забирается насосом 10 и направляется па ректификацию также в колонну 16. Выходящий с верха колонны 11 газ с парами легких фракций охлаждается в водяном холодильнике 14 до 30°С и направляется в сепаратор 20. С верха сепаратора газ забирается I ступенью турбокомпрессора 26. Конденсат с низа сепаратора 20 насосом 19 подается на орошение в колонну 11 и на ректификацию в колонну 16. Нижний продукт колонны 16 -компонент котельного топлива (фракция 250— 400°С) — забирается насосом 17, прокачивается через теплообменники 1, нагревая сырье, затем охлаждается в аппарате воздушного охлаждения 13 и удаляется с установки.

Из средней части колонны 16 насосом 18 выводится дистиллятная фракция 150—250°С, которая подогревает воду в теплообменнике 8, этан-пропановую фракцию в теплообменнике 6 и охлаждается воздухом в аппарате 9. Часть этой фракции циркулирует в качестве квенчипга через колонну 11, а балансовое количество идет в промежуточный парк установки.

Пары фракции н. к. —150°С, выходящие с верха колонны 16, конденсируются в конденсаторе-холодильнике 15 и с температурой около 30 °С поступают в сепаратор 21. С низа сепаратора фракция и. к. 150°С насосом 22 подается на орошение колонны 16, а балансовое количество выводится с установки. Газы с верха сепаратора 21 идут на I ступень турбокомпрессора 26,

Турбокомпрессор работает на паре давлением 3 МПа, поступающем из котлов-утилизаторов установки. Отработанный водяной пар используется для разбавления сырья и подается в печи, а избыток отводится в заводской паропровод.

Компримирование газа до 6,5 МПа осуществляется в пять ступеней. После каждой ступени сжатия газ охлаждается в холодильниках 25 и отделяется, от конденсата в газосеиараторах 24. Конденсат насосом 23 возвращается в сепаратор 20. После IV ступени компримироваиия газ проходит очистку раствором МЭА в колоннах 28 и 30. На верх колонны 28 подается охлажденный в водяном холодильнике 29 15%-ный водный раствор МЭА, который поглощает из газа, поднимающегося с низа колонны, сероводород и диоксид углерода. Очищенный газ возвращается на V ступень турбокомпрессора, а насыщенный раствор МЭА нагревается в паровом подогревателе 31 и подается на регенерацию в колонну 30.

После V ступени компримирования газ проходит осушку цеолитами в колонне 27, охлаждается в холодильниках 32, 33 и 34 за счет холодных потоков пропилена, этилена и метана и подается в колонну 35 для выделения метана (деметанизатор). Колонна работает при давлении 6,1 МПа и температуре верха —30 СС. Выходящая с верха водородо-метановая смесь охлаждается пропаном в холодильнике 36 и отделяется от конденсата в сепараторе 37. Конденсат насосом 39 подается как орошение в колонну 35, а водороде-метановая смесь через теплообменник 34 удаляется с установки.

Остаток из "колонны 35 перетекает в колонну 40 (деэтанизатор), работающую при давлении 4,41 -4,7 МПа. Выходящая с верха этан-этиленовая фракция разбавляется водородом, подогревается паром в подогревателе 41 и поступает в реактор селективного гидрирования ацетилена 42 на катализаторе ГИПХ-108 при давлении 1,96—2,45 МПа. Катализат охлаждается в холодильнике 43 и отделяется от водорода в сепараторе 44. Водород поступает на IV ступень турбокомпрессора, а этан-этиленовая фракция насосом 45 подается на орошение колонны 40 и на разделение в этиленовую колонну 46, работающую при давлении 1,47—1,57 МПа и температуре верха 15оС (предусмотрена возможность увеличения давления до 2,8 МПа и снижения температуры до — 15оС). Верх колонны охлаждается пропаном. Этилен проходит газосепаратор 47, теплообменник 33 и покидает установку. С низа колонны 46 выводится этап, который направляется в печь пиролиза 6. Остаток из колонны 40 перетекает в колонну 49 (депропанизатор). Выходящая с верха этой колонны пропан-лропиленовая фракция после подогрева паром в подогревателе 50 подвергается селективному гидрированию в реакторе 51. Охлажденный в холодильнике 52 гидрогенизат отделяется от водорода в сепараторе 53. Водород забирается IV ступенью турбокомпрессора, а пропан-прониленовая фракция насосом 54 подается в пропиленовую колонну 55. Часть этой фракции циркулирует в качестве орошения через колонну 49. Давление в пропиленовой колонне 1,96—2,16 МПа, температура верха 40— 45°С. Пропилен, выходящий с верха колонны 55, охлаждается и конденсируется в холодильнике 56, собирается в сборнике 57, откуда насосом 59 частично подается па орошение колонны 55, остальное количество через теплообменник 32 покидает установку. Пропан с низа колонны 55 идет на пиролиз или выводится с установки.

Остаток из колонны 49 перетекает в бутановую колонну 60 (дебутанизатор), давление в которой 0,69 МПа, температура верха 50°С. Выходящая с верха колонны бутан-бутиленовая фракция конденсируется в холодильнике 61, стекает в сборник 62 и насосом 64 откачивается с установки. Часть ее служит орошением колонны 60. С низа колонны откачивается смола пиролиза. Низ колонн 35, 46, 55 и 60 обогревается с помощью паровых кипятильников 38, 48, 58 и 63. В остаток колонны 40 на пути в колонну 49 предусмотрен ввод очищенной заводской пропан-пропиленовой фракции (фракция С3).

Материальный баланс установки ЭП-300:

Взято Прямогонный бензин Бензин-рафинат Заводская пропан-пропиленовая фракция |

% (масс.) 67,2 25,5 7,3 |

тыс. т/год 791,3 300,0 83,2 |

Итого |

100,0 |

1174,5 |

Получено Водородно-метановая фракция Этилен Пропилен Пропан Бутан-бутилены Фракция н.к.-150оС Фракция 150-250оС Остаток >250оС Потери |

% (масс.) 17,7 25,5 16,2 1,0 12,2 19,9 1,5 3,3 2,7 |

тыс. т/год 206,4 300,3 190,2 11,8 144,8 233,1 17,5 38,7 31,7 |

Итого |

100,0 |

1174,5 |

Технико-экономические показатели установки на 1 т этилена:

Сырье, т Вода, м3 Электроэнергия, кВт ч Пар (с ТЭЦ), Дж Топливо, 1 т условного топлива |

3,82 570,40 209,30 1,67 0,22 |