Камеры охлаждения представляют собой теплоизолированные помещения вместимостью I5...45 т. Средняя нагрузка на 1 м подвесного конвейера составляет 250 кг, а нагрузка на 1 м2 площади пола камер - 200...250 кг мяса. В последнее время камеры проектируют шириной не более 6 м и длиной - не более 30 м. Высота камер равна строительной высоте этажа, а их ограждающие конструкции являются частью ограждающих конструкций холодильника.

Туннели представляют собой теплоизолированные аппараты высотой до 4 м. Вместимость туннелей не превышает 12 т, как правило, в них предусматривают не более трех подвесных путей длиной до 18 м.

Известны также камеры и туннели для охлаждения мяса в контейнерах. При этом сначала мясные полутуши охлаждают (при более высокой температуре воздуха, чем при обычном охлаждении) до достижения среднеобъемной температуры мяса t= 12...20°C, при которой рекомендуется разделывать полутуши на отруба. Отруба размещают в контейнерах, а затем контейнеры загружают в камеры или туннели для доохлаждения. Вместимость камер охлаждения мяса при загрузке контейнерами увеличивается почти в два раза.

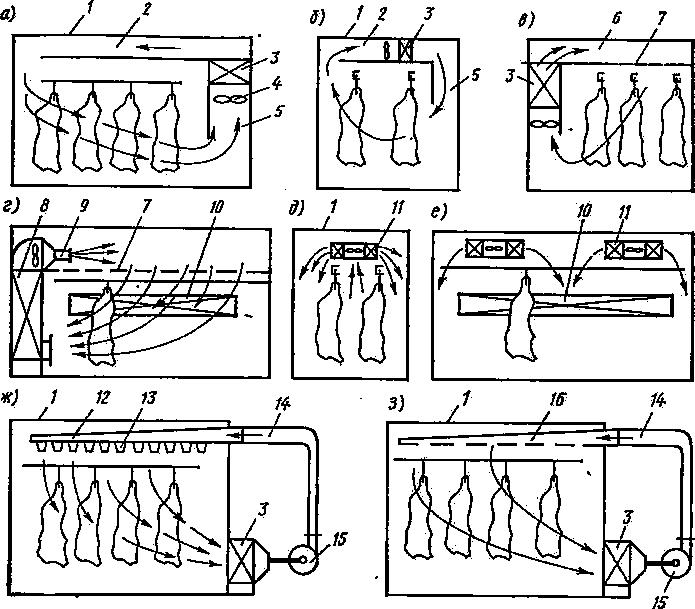

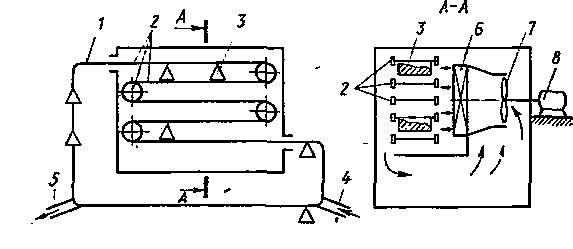

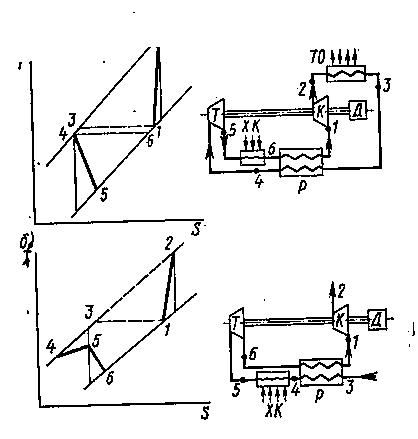

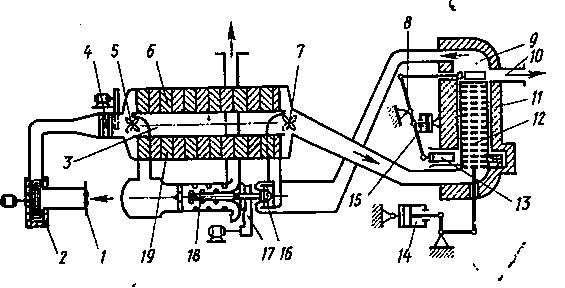

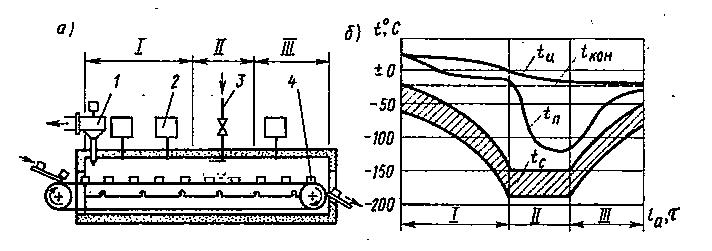

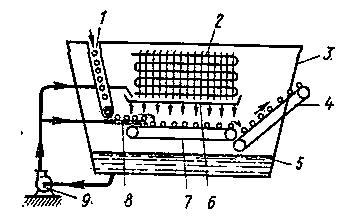

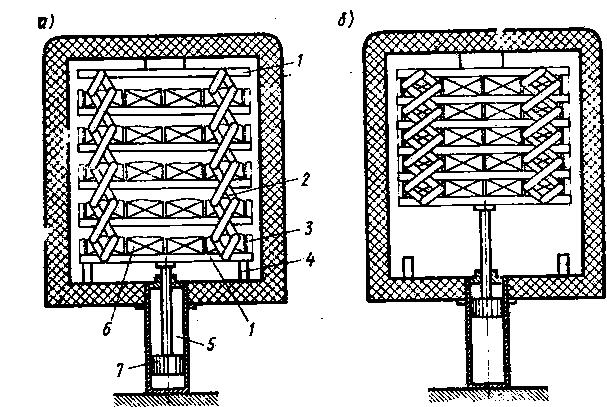

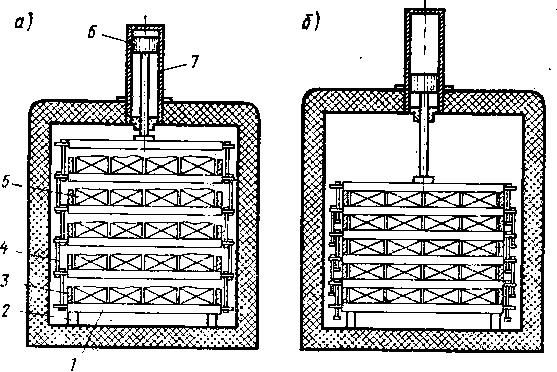

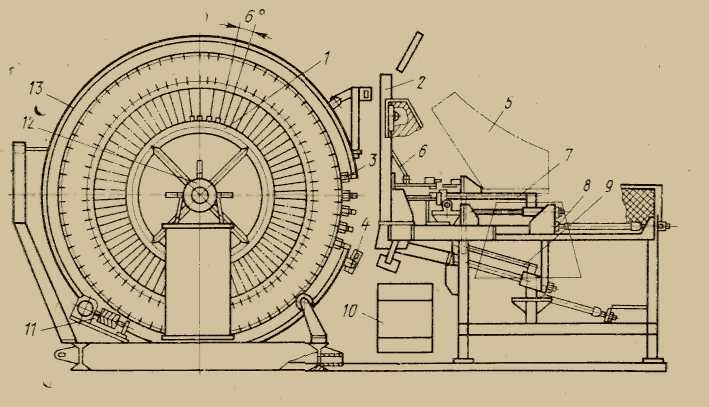

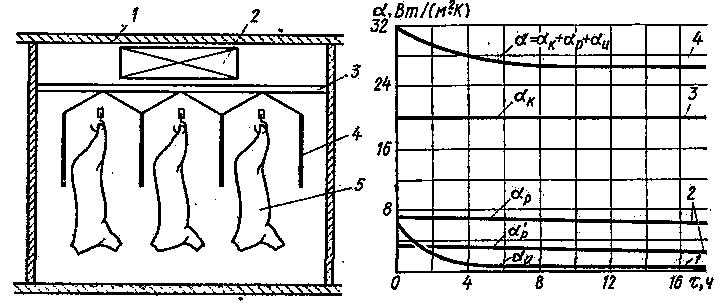

Принципиальные схемы камер и туннелей (в разрезе) для охлаждения мясных полутуш показаны на рис. 3.1, принципиальные схемы аппаратов для охлаждения мясных продуктов на рис. 3.2. Помимо аппаратов, приведенных на рис. 3.2, для охлаждения мясных продуктов воздухом применяют также туннели и аппараты конвейерного типа. При этом продукт охлаждают на движущемся конвейере, на котором размещены этажерки с продуктом, картонные коробки, штучные упакованные продукты, лотки, поддоны и т. п. Направление движения воздушных потоков в таких аппаратах зависит от формы продуктов и способа их размещения на конвейере.

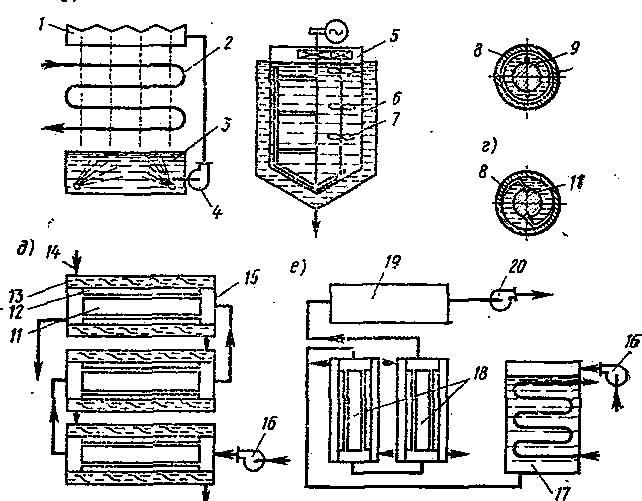

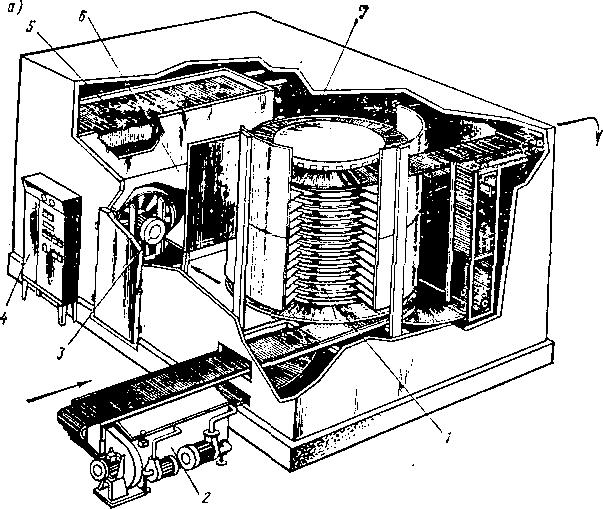

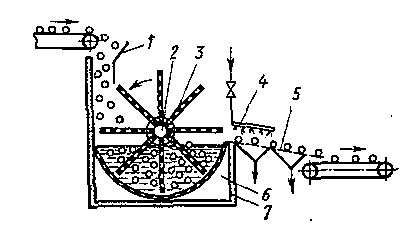

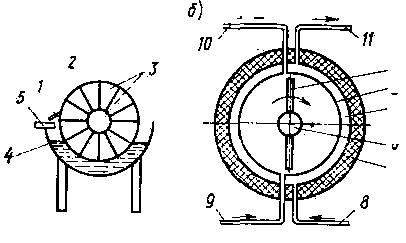

Оборудование для охлаждения пищевых жиров. Мягкое пищевое жиросырье охлаждают в чанах (рис. 3-3, а), оборудованных насосом, охлаждающими батареями и оросительным устройством. Вода, подаваемая насосом в оросительное устройство, равномерно стекает вниз, охлаждается, соприкасаясь с охлаждающими батареями, и поступает в чан. Температура воды, подаваемой в чан, поддерживается па уровне 1...2°С. Для ускорения охлаждения в чане предусматривают барботирование воды сжатым воздухом.

Животные пищевые жиры охлаждают после их вытопки в охладителях периодического и непрерывного действия. К охладителям периодического действия относятся аппараты емкостного типа, изготовленные в виде вертикальных резервуаров (рис. 3.3, б), оборудованных водяной рубашкой, лопастной мешалкой и пластинами. Лопастная мешалка установлена на планетарном валу, а пластины закреплены на центральном валу и предназначены для удаления с поверхности резервуара застывшего жира. В качестве хладоносителя применяют воду с температурой 10°С.

К охладителям непрерывного действия относятся тонкослойные поточные аппараты цилиндрического или пластинчатого типа.

4-1430

97

Для охлаждения жиров чаще применяют охладители цилиндрического типа, состоящие из одного или нескольких цилиндров (рис. 3.3, в, г, д).

Рис. З.1. Схемы камер для охлаждения мясных полутуш:

а - с установкой воздухоохладителя в направляющем канале и с продольным движением воздушного потока; б - с установкой воздухоохладителя в направляющем канале и с поперечным движением воздушного потока; в - с установкой воздухоохладителя в наплавляющем канале и с распределением воздуха через щели ложного потолка; г - с установкой напольных воздухоохладителей к межрядных радиационных батарей и с распределением воздуха через щели ложного потолка; д - с установкой подвесных воздухоохладителей; е - с установкой подвесных воздухоохладителей и межрядных радиационных батарей: ж - с установкой воздухоохладителя вне камеры и с распределением воздуха через круглые сопла цилиндрической или конической формы воздухораспределительных каналов; з - с установкой воздухоохладителя вне камеры и с распределением воздуха через плоские сопла воздухораспределительных каналов: 1 - камера; 2 - верхний направляющий канал; 3 - воздухоохладитель: 4 - осевой вентилятор: 5 - боковой направляющий канал; 6 - пространство ложного потолка; 7 —ложный потолок: 8 - напольный воздухоохладитель; 9 - круглое сопло цилиндрической формы. 10 - межрядная радиационная батарея: 11 - подвесной воздухоохладитель; 12 - воздухораспределительный канал с круглыми соплами; 13 - круглое сопло конической формы: 14 - приточный воздуховод; 15 - центробежный вентилятор: 16 - воздухораспределительный канал с плоскими соплами

Наиболее совершенны двух- и трехцилиндровые охладители с ножевым турбулизатором. Ножи - скребки ножевого турбулизатора, шарнирно закрепленные на вращающихся вытеснителях, скользя по поверхности цилиндров - охладителей, непрерывно снимают застывшие слон жира и перемешивают их с основным потоком жира, находящемся в кольцевом зазоре

98

Рис. 3.2. Схемы аппаратов для охлаждения мясных продуктов:

а - погружением в ванну с водой: б - орошением водой: о - орошением водой и обдувом воздушным потоком; г, д, е - обдувом воздушным потоком (с применением воздухоохладителя, оборудованного: г - направляющими патрубками, д - направляющими каналами с насечками, е - воздухораспределительными каналами): 1 - желоб; 2 - трубопровод подачи холодной воды; 1 - продукт; 4 - ванна; 5 - наклонный транспортер; 6 - лоток для подачи охлажденного продукта на упаковку; 7 - охлаждающая батарея; 8 - насос; 9 - трубопровод подачи рециркуляционной воды; 10 - коллектор с форсунками; 11 - конвейер с подвесками: 12 - корпус; 13 - осевой вентилятор: 14 - тележка с продуктом; 15 - подвесной воздухоохладитель; 16 - направляющие патрубки; 11 - направляющий канал: 18 - направляющие насечки; 19 -подвесная рама с продуктом; 20 - воздухораспределительный канал; 11 - перфорированный воздухораспределитель.

4*

аппарата. Аппараты характеризуются интенсивным теплообменом и незначительным расходом энергии на перемещение жира через охладитель. При частоте вращения вала 400...600 об/мин коэффициент теплопередачи этих аппаратов

а) б) в)

Рис. 3.3. Схемы аппаратов для охлаждения пищевого жиросырья и жиров:

а - чан с оросительным устройством: б - вертикальный резервуар с охлаждающей рубашкой и мешалкой: в - одноцилиндровый охладитель с лопастным турбулизатором; г - одноцилиндровый охладитель с ножевым турбулизатором; д - трехцилиндровый охладитель с ножевым турбулизатором: е - охладитель смешанного типа; 1 - оросительное устройство: 2 - охлаждающие батареи; 3 - чан; 4 - насос для воды; 5 -резервуар; 6 - охлаждающая рубашка: 7 - мешалка; 8 - цилиндр с охлаждающей рубашкой и тепловой изоляцией; 9 - лопастной турбулизатор; 10 - застывший слоя жира; 11 - ножевой (скребковый) турбулизатор; 12 - нож: 13 - охлаждающая рубашка со спиральными вставками; 14 - трубопровод для подачи охлажденной воды; 16 - корпус: 16, 20 - насос для жира; 17 - охладитель змеевикового типа; 18 - охладители с ножевым турбулизатором: 19 - пластификатор

составляет700..750 Вт/(м2·К), в то время как коэффициент теплопередачи аппаратов с лопастным турбулизатором не превышает 600 Вт/(м2·К), при этом расход энергии в 1,5...2 раза меньше, чем у аппаратов с лопастным турбулизатором. Для охлаждения жиров применяют также охладители смешанного типа, в которых осуществляют двух - или трехстадийную обработку продукта. В таких аппаратах предварительное охлаждение жира предусматривают в охладителе змеевикового типа, а затем его обрабатывают в охладителе-пластификаторе цилиндрического типа в одну или две стадии (рис.3.3, е).

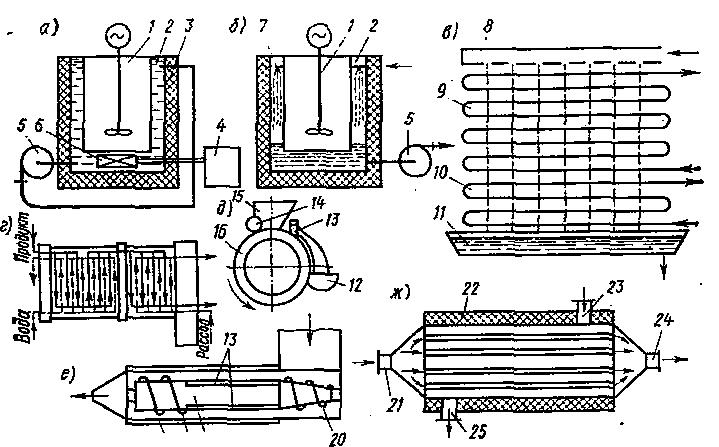

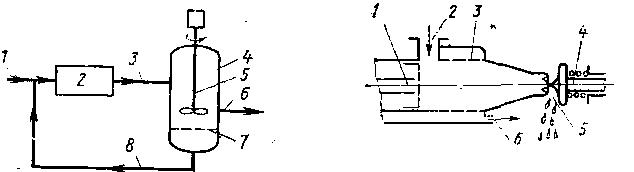

Оборудование для охлаждения молока и других жидких продуктов. Молоко охлаждают в охладителях погружного типа, а также в аппаратах емкостного, оросительного и пластинчатого типа.

100

Охладители погружного типа представляют собой бассейны, заполненные охлаждающей жидкостью (вода, рассол) или смесью охлаждающей жидкости со льдом, в которые устанавливают фляги и другие емкости с молоком. Охладители характеризуются большими размерами в связи с отсутствием принудительной циркуляции охлаждающей жидкости. Более совершенными охладителями являются аппараты емкостного типа, оборудованные охлаждающей рубашкой и мешалкой. В качестве аппаратов емкостного типа применяют ванны-охладители и резервуары различной конструкции. Наиболее распространенная конструкция ванны-охладителя, оборудованной встроенной холодильной машиной, приведена на рис. 3.4, а, а резервуара - на рис. 3.4, б. Кроме того, применяют ванны-охладители, не имеющие встроенной холодильной машины. Ледяная вода в охлаждающую рубашку таких аппаратов поступает от испарителя центральной холодильной установки предприятия.

Аппараты оросительного типа (рис. 3.4, в) имеют несколько вертикально установленных секции, наружная поверхность которых орошается охлаждаемым продуктом. В секции подают охлажденную воду и рассол. Толщина пленки подаваемого продукта регулируется с помощью оросительного устройства. Продолжительность охлаждения в этих аппаратах невелика, но существуют потерн массы продукта, возникающие вследствие частичного испарения влаги при контакте продукта с окружающим воздухом.

Аппараты пластинчатого типа применяют в качестве охладителей, очистительно-охладительных и пастеризационно-охладительных установок. Пластинчатые охладители могут иметь одну, две и три секции охлаждения.

В односекционном охладителе в качестве хладоносителя применяют рассол (охлаждение воды, пивного сусла, вина и др.).

В двухсекционном охладителе применяют ледяную воду и рассол (охлаждение молока, предназначенного для производства кисломолочных продуктов и сыра, смесей мороженого, творога, пива и других продуктов).

В трехсекционных охладителях применяют воду с температурой 10°С на первой стадии, 2°С на второй стадии, на третьей стадии охлаждения - рассол и хладон с температурой кипения -5°С (охлаждение парного молока с температурой tнач=35°С, молока и соков после их пастеризации при начальной температуре tнач = 76°С).

Многосекционные аппараты пластинчатого типа, имеющие более трех секций, предназначены для тепловой и холодильной обработки жидких пищевых продуктов (пастеризационно-охладительные установки).

Схема двухсекционного охладителя пластинчатого типа показана на рис. 3, г. Секции охлаждения набираются из пакетов, соединенных в группы однотипных теплообменных пластин. Благодаря рифленой поверхности теплообменных пластин коэффициенты теплопередачи при охлаждении молока достигают

101

3500...4500 Вт/(м2·К) и в 2...3 раза превышают коэффициенты теплопередачи аппаратов другого типа.

17 18 19

Рис. 3.4. Схемы аппаратов для охлаждения молока, молочных и других жидких или вязких пищевых продуктов:

а - ванна-охладитель, оборудованная охлаждающей рубашкой и холодильной машиной; б - вертикальный peзервуаp, оборудованный охлаждающей рубашкой и оросительным устройством: в - аппарат оросительного типа; г - двухсекционный охладитель пластинчатого типа; д - одноцилиндровый охладитель: с - двухцилиндровый охладитель; ж - трубчатый охладитель: 1 - мешалка; 2 - корпус с водяной рубашкой: 3 - тепловая изоляция: 4 - холодильная машина: 6 - насос: 6 - испаритель; 7 - оросительное устройство; 8 - распределительный лоток; 9 - верхняя секция охлаждения; 10 - нижняя секция охлаждения: 11 - желоб: 12 - емкость для охлажденного творога: 13 - нож: 14 - вращающийся валик; 15 - бункер: 16, 17 - цилиндр с рассольной рубашкой: 18 - разгрузочный шнек: 19 - вращающийся вытеснительный барабан; 20 - питательный шнек; 21 - патрубок для подачи творога; 32 - цилиндр с тепловой изоляцией; 23, 25 - патрубки для входа и выхода воды: 21 - патрубки для выхода охлажденного творога

При охлаждении вязких смесей (смесей мороженого - сливочных, сливочно -шоколадных, шоколадного пломбира) коэффициент теплопередачи для секции водяного охлаждения в среднем составляет 230...460 Вт/(м2·К), а для секции рассольного охлаждения - 115...230 Вт/(м2·К). Кроме того, узкие каналы между теплообменными пластинами позволяют проводить охлаждение жидких продуктов в тонком слое при интенсивном движении продукта и хладоносителя (до 1 м/с) и при малых температурных напорах (до 1,5...2°С). Аппараты пластинчатого типа компактны и характеризуются наименьшей металлоемкостью, поэтому получили наибольшее распространение для охлаждения жидких пищевых продуктов.

102

Для охлаждения сливок, изготовляемых как готовый к употреблению продукт, применяют те же аппараты, что и для охлаждения молока, а также аппараты цилиндрического типа (рис. 3.3, д).

Для охлаждения сливок, предназначенных для производства масла, применяют сливкосозревательные ванны и резервуары вертикального типа. Сливкосозревательная ванна представляет собой горизонтальный полуцилиндр с крышкой, оборудованной охлаждающей рубашкой. Ванна снабжена мешалкой качающегося типа, изготовленной из труб, по которым циркулирует рассол. Сливкосозревательный резервуар по конструкции подобен резервуару, схема которого приведена на рис. 3.4, б.

Для охлаждения творога применяют аппараты цилиндрического и трубчатого типа (рис. 3.4, д, е, ж). Творог охлаждают от начальной температуры tнач=30..32°C до конечной tкон=8...12°С. Для охлаждения творога в линиях поточного производства применяют пластинчатые охладители, аналогичные пластинчатым охладителям для молока и отличающиеся только формой и размерами теплообменных пластин. Зазор между пластинами для прохода творога увеличен до 6 мм, в то время как для охладителей молока он равен 2...2,5 мм.

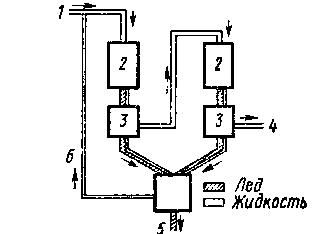

Для охлаждения сгущенных молочных продуктов применяют ванны-кристаллизаторы и вакуум-кристаллизаторы. В ваннах-кристаллизаторах охлаждение проводят от tнач= 50...52°С до температуры t1= 30...320С. Затем добавляют тонкоизмельченную лактозу и выдерживают при температуре t1 в течение 40...50 мин. За этот период происходит процесс кристаллизации. После кристаллизации продукт охлаждают до температуры tкон=18°С. При первой и второй стадиях охлаждения (а также при кристаллизации) непрерывно работает мешалка.

Аппараты характеризуются относительно незначительными коэффициентами теплопередачи [К=120...150 Вт/(м2·К)] из-за высокой вязкости обрабатываемых продуктов. При относительно больших диаметрах ванноохладителей (обычно 1100...1200 мм) интенсивно охлаждается только слой продукта, расположенный вблизи охлаждающей рубашки.

В вакуум-кристаллизаторах продукт равномерно охлаждается по всему объему в результате применения разреженной среды и непрерывной работы охлаждающей мешалки. Охлаждение проводят в три стадии с двумя промежуточными выдержками при температуре t1=32°С и t2 = 27,5°С с целью равномерной кристаллизации охлаждаемого продукта. Коэффициент теплопередачи таких аппаратов 1,3... 1,5 раза выше коэффициента теплопередачи ванн-кристаллизаторов.

Упакованные молочные продукты охлаждают в воздушной среде в камерах, оборудованных охлаждающими приборами и системой воздухораспределения.

Оборудование для охлаждения рыбы. Для охлаждения рыбы водой применяют цистерны, бункера и рыбоохладители - аккумуляторы. При охлаждении рыбы в цистернах сначала охлаждают воду с помощью рассольных батарей.

103

Для ускорения охлаждения воды применяют барботеры, через которые подают сжатый воздух. Барботирование ускоряет охлаждение воды примерно в 1,5 раза. После охлаждения воды цистерны загружают рыбой, начальная температура которой в среднем составляет 25°С. При этом температура воды повышается на 6...8°С. С целью понижения температуры воды осуществляют ее непрерывную циркуляцию с помощью насоса и дополнительной цистерны меньшей вместимости, играющей роль резервуара для подохлаждения

в оды.

Охлажденная

вода из дополнительной

оды.

Охлажденная

вода из дополнительной

цистерны насосом подается в цистерну с рыбой (рабочая цистерна), где отнимает теплоту от охлаждаемой рыбы, а затем охлаждается с помощью рассольных батарей рабочей и дополнительной цистерн.

При охлаждении рыбы в бункерах применяют охлажденную воду и лед. Рыбу обрабатывают в приемном бункере и в бункере-аккумуляторе. В приемном бункере - осуществляют предварительное охлаждение рыбы льдоводяной смесью. Охлажденная вода в приемный бункер подается из бункера-

Рис. 3.5. Схема рыбоохладителя- аккумулятора. После предварительного ох-

аккумулятора: лаждения рыбу направляют на сортировку и

1 — корпус; 2 — транспортер; дальнейшую обработку.

3 —охлаждающие трубы; 4 — Бункер-аккумулятор предусматривают для

перфорированные трубопроводы охлаждения и кратковременного хранения

разделанной рыбы, т. е. подготовленной к последующей обработке (замораживанию или консервированию). Охлаждение производится ледяной водой температурой 1…2°С, получаемой в водоохладителе, оборудованном рассольными или хладоновыми батареями.

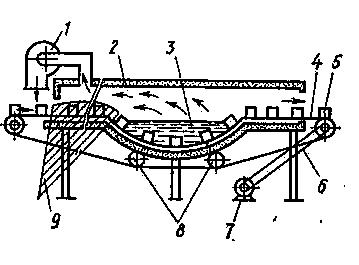

Рыбоохладители-аккумуляторы предназначены для охлаждения рыбы путем контакта с охлажденной поверхностью труб и конвейера, а также путем орошения водой.

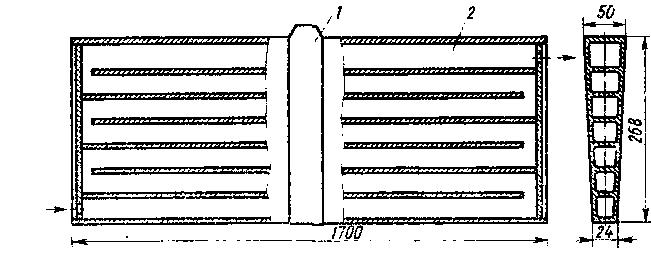

Схема рыбоохладителя-аккумулятора показана на рис. 3.5. Аппарат состоит из теплоизолированного корпуса, в котором установлены транспортеры, размещенные друг под другом. Рыба поступает на верхний транспортер и последовательно проходит сверху вниз все транспортеры, передвигаясь в каждом последующем транспортере в противоположную сторону. Охлажденный продукт выгружается через нижний люк. На нечетных транспортерах продукт охлаждается с помощью труб, в которых циркулирует хладоноситель (контактный способ охлаждения). На четных транспортерах продукт охлаждается путем орошения его охлажденной водой, подаваемой из оросителей. В нижней части рыбоохладителя установлен поддон для сбора воды. Отрабовшая вода поступает в фильтр, а затем насосом

104

подается на охлаждение до заданной температуры и повторное использование.

При охлаждении рыбы льдом применяют баки и ванны. В указанных емкостях рыбу послойно пересыпают мелкодробленым или чешуйчатым льдом.

Для охлаждения в воздушной среде копченой рыбы, а также рыбных кулинарных изделий применяют камеры и аппараты, оборудованные приборами охлаждения и системой воздухораспределения. По устройству они аналогичны камерам и аппаратам, схемы которых показаны на рис. 3.1 и 3.2.

Для охлаждения рыбы применяют также вакуумные рыбоохладители. Вакуумный рыбоохладитель состоит из герметичной камеры, вакуум-насоса, а также батарей для конденсации водяных паров. Противни с рыбой размещают на этажерках. После загрузки этажерок и закрывания крышки камеры включают вакуум-насос, с помощью которого в аппарате поддерживается давление 540... 600 Па. При пониженном давлении происходит интенсивное испарение влаги с поверхности продукта, в результате чего понижается его температура. Образовавшийся пар оседает на поверхности охлаждающих батарей, конденсируется, а затем удаляется через отводной трубопровод.

Оборудование для охлаждения плодов и овощей. Для охлаждения плодов и овощей в воздушной среде применяют камеры и аппараты, изотермические вагоны, вагоны-холодильники и авторефрижераторы.

Камеры, специально предназначенные для охлаждения плодов и овощей, обычно предусматривают только на производственно-заготовительных холодильниках. После окончания периода заготовки эти камеры используют для хранения плодов, а также в качестве помещений для сортировки грузов после хранения перед отгрузкой их в торговую сеть. На холодильниках для хранения фруктов и овощей (фрукто - и овощехранилища, плодоовощные и продовольственные базы) предусматривают камеры хранения, в которых проводят охлаждение и хранение продуктов, хотя желательно указанные процессы проводить в отдельных камерах. Камеры оборудуют воздухораспределительными каналами или выполняют без каналов. При этом применяют батарейную, панельную и воздушную систему охлаждения.

Для охлаждения плодов и овощей в воздушной среде применяют также аппараты конвейерного типа. Такие аппараты по конструкции аналогичны флюидизационным аппаратам для замораживания плодов и овощей. Аппараты оборудуют хладоновой системой охлаждения с температурой кипения не ниже —10°С. Продукт, поступающий на обработку, вибрационным питателем подают на конвейер, а затем на флюидизационное сито, где он охлаждается в течение нескольких минут, при этом его конечная температура равна 1°С.

В последнее время начинают находить практическое применение камеры охлаждения и хранения фруктов с регулируемой газовой средой, описание которых приведено в 3.4 «Хранение пищевых продуктов».

105

Некоторые овощи, преимущественно зелень, охлаждают водой, снегом или льдом. При охлаждении растительных продуктов применяют ледяную воду температурой 2°С. Плоды и овощи в ящиках, корзинах или россыпью помещают на конвейер. Воду подают из оросителей, предварительно ее охлаждают с помощью водоохладителя. Разбрызгиваемая вода равномерно орошает продукты, передвигающиеся на сетчатом транспортере. Длину транспортера и скорость его движения выбирают таким образом, чтобы конечная температура охлаждаемых продуктов была равна tкон=3...4°С. В среднем расход воды составляет 2 м3 на 1 т продукта.

При охлаждении овощей снегом или льдом применяют установки, в состав которых входит снеговальный агрегат или ледогенератор чешуйчатого льда, бункер с шибером для подачи снега или льда и роликовый конвейер, по которому ящики с продуктом поступают к бункеру, откуда с помощью шибера в ящики с овощами засыпается лёд или снег в количестве 40% от массы овощей. Затем ящики по конвейеру подаются для погрузки в транспорт.

Методы расчета. Продолжительность охлаждения зависит от вида и параметров охлаждающей среды, а также от размеров и теплофизических характеристик охлаждаемых продуктов. Наибольшей продолжительностью характеризуются процессы охлаждения продуктов в воздушной среде, наименьшей — процессы вакуумного охлаждения.

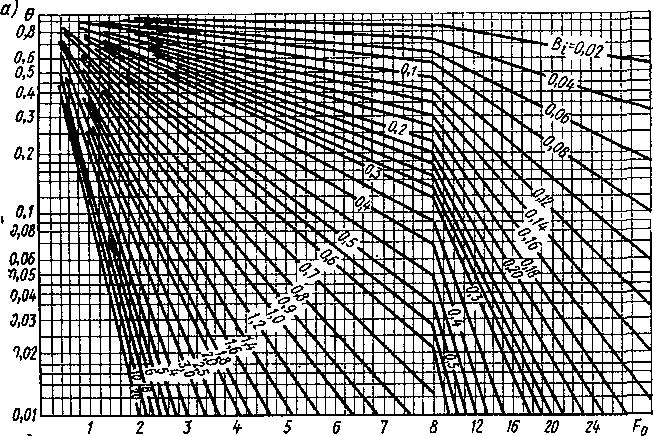

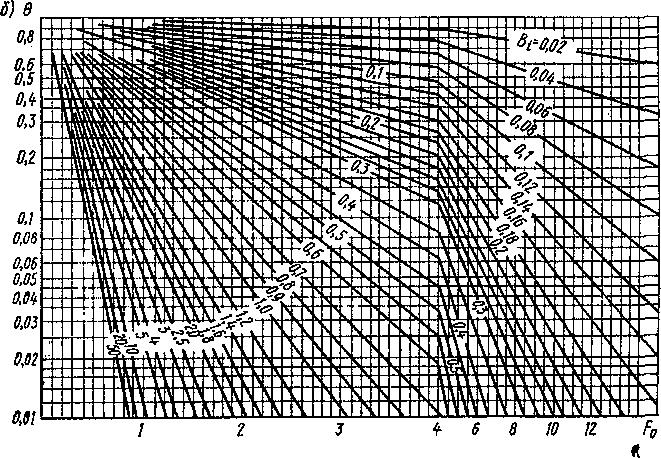

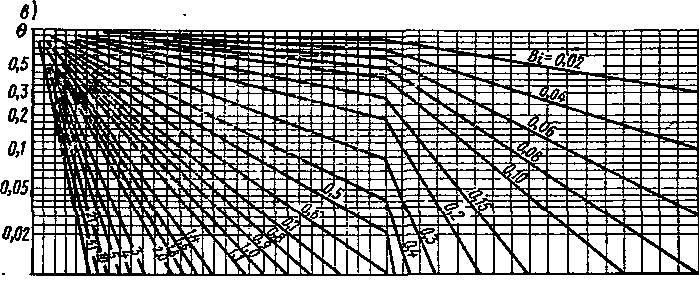

Продолжительность охлаждения продуктов, имеющих правильную геометрическую форму или близкую к ней, можно определить с помощью номограмм, выражающих зависимость безразмерной температуры Θ от критериев Био и Фурье для середины пластины, оси цилиндра и центра шара.

Безразмерная температура

Θ=(tкон - tc )/(tнач - tc)

где tнач, tкон — среднеобъемная температура продукта до и после охлаждения, 0С; tс — температура охлаждающей среды, °С.

Критерий Био, характеризующий эффективность теплообмена между поверхностью продукта и охлаждающей средой, рассчитывают по уравнению

Bi=αl/λпр

где α — коэффициент теплоотдачи от охлаждающей среды к поверхности продукта, Вт/(м2·К); λпр — коэффициент теплопроводности продукта, Вт/(м·К); l— половика определяющего размера, м.

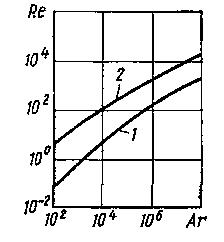

Зная относительную температуру Θ и критерий Вi, по номограмме (рис. 3.6, а - в) определяют значение критерия Fо. По найденному значению Fо определяют продолжительность охлаждения

Τ=Fol2/αпр,

106

Рис. 3.6, а. Номограмма для определения продолжительности охлаждения пластины

Рис. 3.6, б. Номограмма для определения продолжительности охлаждения цилиндра

где τ —продолжительность охлаждения, с; αпр — коэффициент температуропроводности продукта, м2/с

Коэффициент теплопроводности λпр и коэффициент температуропроводности αпр определяют из таблиц теплофизических характеристик продуктов, а коэффициент теплоотдачи α определяют как сумму коэффициентов, учитывающих теплообмен конвекцией, испарением и радиацией.

При охлаждении продуктов воздухом в в жидких средах отвод теплоты от продуктов осуществляется, в основном, конвекцией.

0 1 2 3 5 10 15 F0

Рис. 3.6, в. Номограмма для определения продолжительности охлаждения шара

Отводом теплоты радиацией пренебрегают ввиду его незначительности.

Коэффициент теплоотдачи конвекцией определяют из критериальных зависимостей или уравнений, учитывающих зависимость αк от скорости движения охлаждающей среды.

При охлаждении продуктов воздухом коэффициент теплоотдачи конвекцией ориентировочно можно определить по формуле Юргеса

αк=6,16 + 4,19ω (3.1а)

или по формуле

αк=8,5 ω0,7 (3.1б)

где ω —средняя скорость движения воздуха в зоне размещения продукта, м/с.

При охлаждении мясных полутуш воздушными струями, направленными сверху вниз, коэффициент теплоотдачи конвекцией можно определить из критериальной зависимости

Nu=0,33Re0,58 ,

где Nu —критерий Нуссельта (Nu = αкδ/λв ); δ -толщина бедренной части полутуши, м; λв - коэффициент теплопроводности воздуха, Вт/(м·К);

108

Re — критерий Рейнольдса (Re = ωδ/νв); νв - кинематическая вязкость воздуха, м2/с.

При охлаждении продуктов воздухом необходимо учитывать, что часть теплоты отводится вследствие испарения влаги с их поверхности, т. е. конвективный теплообмен сочетается с испарительным, причем теплота, отводимая вследствие испарения влаги, может составлять до 50% от общего количества теплоты в зависимости от температуры воздуха и свойств охлаждаемых продуктов.

Коэффициент теплоотдачи конвекцией, учитывающий испарение влаги с поверхности продуктов, определяют по формуле

αик=

αк

![]()

![]() (З.1в)

(З.1в)

где αик - коэффициент теплоотдачи, учитывающий конвективный и испарительный теплообмен, Вт/(м2·К); iп - энтальпия насыщенного водяного пара, находящегося на поверхности продукта и имеющего температуру tп, кДж/кг; iв - энтальпия воздуха при заданных температуре и относительной влажности, кДж/кг; tn — температура насыщенного водяного пара, находящегося на поверхности продукта, равная средней температуре поверхности, °C; tм — температура воздуха по мокрому термометру при заданной температуре и относительной влажности, °С; св - удельная теплоемкость воздуха, кДж/(кг·К).

Испарение влаги с поверхности продуктов значительно уменьшается при наличии на поверхности естественного защитного слоя (кожного покрова у тушек птицы, жировой ткани у свиных полутуш, покровного слоя у картофеля, плодов и овощей, чешуи у рыбы, корочки подсыхания у говяжьих полутуш др.). Для сравнения ниже приведены зависимости αик при обработке влагосодержащих продуктов, не имеющих защитного покрова и не образующих корочки подсыхания в процессе охлаждения, и мясных полутуш:

при охлаждении влагосодержащих продуктов

αик = 13,3 + 6,67ω (З.1г)

при охлаждении мясных полутуш

αик =ll + 4,9ω (3.1д)

Зависимость (3.1д) действительна в случае охлаждения мяса от tнач = 30°С до tкон =30С при температуре воздуха tв = 0°С и относительной влажности φв = 90%. Зависимость учитывает, что в начальной стадии охлаждения испарение влаги происходит как с обычной влажной поверхности, а затем, после образования корочки подсыхания, оно значительно уменьшается.

Охлаждение продуктов воздухом с использованием флюидизации характеризуется увеличением коэффициента теплоотдачи и поверхности теплообмена (коэффициент теплоотдачи для одних и тех же продуктов увеличивается в 3...4 раза по сравнению с коэффициентом теплоотдачи при движении воздушного потока над слоем продукта).

109

Это объясняется тем, что при проникании воздуха через слой продукта его скорость у поверхности продукта значительно больше скорости движения в свободном пространстве.

При охлаждении продуктов воздухом с использованием флюидизации коэффициент теплоотдачи конвекцией рассчитывается с учетом средних параметров воздуха в слое продукта:

αк = λв.ср Nu/d ,

где λв.ср - коэффициент теплопроводности воздуха для средних условий в слое продукта, Вт/(м·К); d — диаметр (или равновесный диаметр) частиц продукта, м.

При определении Nu для взвешенного слоя рекомендуют следующие формулы:

Nu = 0,62 Re0,3 при 150<Re<30 000;

Nu=0,032 Re0,9 при 200<Re<10000.

Определяя критерий Рейнольдса, учитывают скорость движения воздуха над ситом, при этом коэффициент теплоотдачи испарением рассчитывают с учетом αк:

αи

= αк

1500![]() ,

,

где αи - коэффициент теплоотдачи испарением, Вт/ (м2·К); Δpср.л - средняя логарифмическая разность парциальных давлений водяного пара, находящегося на поверхности продукта и в воздухе, Па; Δtср.л.п - средняя логарифмическая разность температур поверхности продукта и воздуха, °С.

Средняя логарифмическая разность парциальных давлений

Δpср.л= ,

,

где Δp1, Δp2 — разность парциальных давлений водяного пара, определяемая по уравнениям Δp1=pп – рв1; Δp2=pп – рв2, где pп - парциальное давление насыщенного водяного пара, находящегося на поверхности продукта, Па (определяется по средней температуре поверхности tп); рв1, рв2 - парциальное давление водяного пара в воздухе под ситом и над слоем продукта, Па.

Средняя логарифмическая разность температур поверхности продукта и воздуха

Δtср.л.п= ,

,

где Δt1,Δt2 — разность температур, определяемая по уравнениям:

Δt1=tп – tв1; Δt2=tп – tв2

где tп - средняя температура поверхности продукта, °С; tв1, tв2 средняя температура воздуха под ситом и над слоем продукта, °С

110

При небольшой толщине насыпного слоя продукта и разности температур воздуха tв2 - tв1 не превышающей 6°С, можно учитывать среднюю арифметическую разность температур по формуле

Δtср.п=tп – (tв1 + tв2)/2.

При охлаждении продуктов путем погружения их в воду или рассол коэффициент теплоотдачи можно найти с помощью критериального уравнения

Nu = O,023Re0,8Pr0,43,

где Re - критерий Рейнольдса для условий охлаждения продуктов в воде или рассоле; Рr - критерий Прандтля, Pr =νω/аω — кинематическая вязкость воды или рассола, м2/с; аω — коэффициент температуропроводности воды или рассола, м2/с.

Критерий Рейнольдса

Re=ωωdэ/ νω ,

где ωω - скорость движения воды или рассола, м/с; dэ - эквивалентный диаметр продукта, м.

При вакуумном охлаждении продуктов коэффициент теплоотдачи ориентировочно определяют по формуле

αи=![]() (3.2)

(3.2)

Ниже приведена формула для определения продолжительности охлаждения продуктов правильной геометрической формы:

τ=Аф![]() ,

,

где Аф - эмпирический коэффициент, учитывающий форму продукта Аф=1 для продуктов в виде пластин; Аф =0,5 для продуктов в виде цилиндров; Аф =0,33 для продуктов в виде шара).

Если известен темп охлаждения, то продолжительность процесса

τ=![]() ,

,

где m - темп охлаждения, с-1; t — текущая температура продукта, °С; τ' — продолжительность стадии неупорядоченного режима охлаждения, с.

Темп охлаждения зависит от формы, размеров и теплофизических характеристик охлаждаемых продуктов, а также от коэффициента теплоотдачи. Его определяют опытным путем или рассчитывают по эмпирическим уравнениям. Продолжительность стадии неупорядоченного режима охлаждения τ' учитывает начальное распределение температуры в продуктах, зависит от тех же параметров, что и темп охлаждения, и определяется также опытным путем или по эмпирическим уравнениям. Для большинства продуктов продолжительность τ' незначительна и

111

поэтому в расчетах не учитывается. Например, при охлаждении ягод и косточковых плодов τ' не превышает 0,03 мин.

Количество теплоты, отводимой от продуктов при их охлаждении от начальной температуры tнaч до конечной заданной tкон, определяют с учетом разности температур или разности энтальпий по формуле (2.1) или (2.2).

При охлаждении растительных продуктов необходимо учитывать теплоту дыхания

Qпp=Gпр (iнач - iкон) + q дGпрτ·10-3,

где Qnp — количество теплоты, отводимой от продукта при его охлаждении, кДж; Gпр — масса продукта, кг; iнач, iкон - энтальпия продукта при начальной и конечной температуре, кДж/кг; q д - удельная теплота дыхания, Вт/кг.

Если отвод теплоты от продукта осуществляется конвекцией, то расчет выполняют с помощью формулы (2.7).

Если конвективный теплообмен сочетается с теплообменом испарения, то количество отводимой теплоты

Qпр=Qк + Qи=αкFпр(tп-tc)τ·10-3 + Wпрrп ,

где Qи - количество теплоты, отводимой испарением, кДж; Fnp - площадь поверхности продукта, соприкасающаяся с охлаждающей средой, м2; QK - количество теплоты, отводимой конвекцией, кДж; Wпр - количество влаги, испарившейся с поверхности продукта, кг; rп — скрытая теплота парообразования, кДж/кг.

Количество влаги Wпр, испарившейся с поверхности продуктов при охлаждении их воздухом, определяют с учетом коэффициента массообмена:

Wпр=αmεFFпр(pпεн – pв)τ (3.3)

где ат - коэффициент массообмена, кг/(м2·с·Па); εF - коэффициент, учитывающий площадь поверхности массообмена; εн - поправочный коэффициент к насыщающей упругости водяного пара, учитывающий вид поверхности (для мяса

εн= 0,66).

Количество влаги Wпр можно также найти, учитывая коэффициент теплоотдачи испарением:

Wпр=![]() .

(3.4)

.

(3.4)

При вакуумном охлаждении теплота от продуктов отводится испарением, при этом Qпр определяется по формуле

Qпр= Qи= Gпрспр(tнач - tкон) ,

где спр — удельная теплоемкость продукта, кДж/ (кг·К).

Количество теплоты Qпр учитывают при определении тепловой нагрузки на компрессор и охлаждающие приборы. При охлаждении продуктов в воздушной среде и вакууме дополнительно определяют влажностную нагрузку на охлаждающие приборы, расчет которой выполняют с учетом количества влаги Wпр.

112

Определяя тепловую нагрузку, вначале рассчитывают теплоприток от продукта. Если разность температур охлаждаемого продукта незначительна, то теплоприток определяют как среднее количество теплоты, отводимой в единицу времени:

QnPo= Qпр/τ= Gпрспр(tнач - tкон) /τ (3.5)

где QnPo —, теплоприток от продукта, кВт.

Если разность температур охлаждаемого продукта значительна, например, при охлаждении парного мяса (tнач = 35...37°С; tкон = 0...4°С), то теплоприток от продукта определяют с учетом изменения его температуры во времени. Для мясных полутуш изменение температуры учитывают с помощью уравнения

tкон=tв+( tнач - tв)еАτ/Ф ,

где А - показатель экспоненты, определяемый по формуле

А= ,

,

где спр — удельная теплоемкость продукта, Дж/(кг·К); Ф — фактор формы, учитывающий отличие формы продукта от пластины.

После подстановки tкон в уравнение (3.5) получаем

QnPo=![]() (3.5а)

(3.5а)

Подставляя в уравнение (3.5а) вместо τ значения τ', τ" и т. д., характеризующие продолжительность отдельных стадий охлаждения (или характеризующие равные промежутки времени), определяют значения теплопритока Q'nPo, Q’'nPo и т. д., учитывающие среднее количество теплоты, отводимой в единицу времени на соответствующих стадиях. Полученные значения дают возможность определить характер изменения QnPo в процессе охлаждения и максимальное значение теплопритока, что позволяет более правильно подобрать компрессор и охлаждающие приборы.

Теплоприток QnPo является основной составляющей теплового баланса камеры или аппарата для охлаждения продуктов. Тепловую нагрузку на охлаждающие приборы определяют по итоговому результату теплового баланса, учитывающего теплопритоки от продукта, через ограждающие конструкции и эксплуатационные теплопритоки:

Qo= Qnp0 + Qогр+Qэкс ,

где Qo - тепловая нагрузка на охлаждающие приборы, кВт; Qoгp - теплопритоки через ограждающие конструкции, кВт; Qэкс - эксплуатационные теплопритоки (от электродвигателей вентиляторов, конвейеров и аппаратов, при открывании дверей и др.), кВт. По тепловой нагрузке определяют площадь поверхности охлаждающих приборов

113

Fохл=![]() ,

,

где Fохл - площадь поверхности, м2; k - коэффициент теплопередачи, Вт/(м2·К); Δtср.л - средняя логарифмическая разность температур между теплопередающими средами, °С.

По тепловой нагрузке Qo рассчитывают необходимое количество охлаждающей среды.

При охлаждении продуктов воздухом его количество определяют по разности энтальпий:

Gв= Qo-( iв1 - iв2)

где GB — количество циркулирующего воздуха, кг/с; iв1, iв2 - энтальпия воздуха соответственно на входе и выходе из воздухоохладителя, кДж/кг.

При охлаждении продуктов в жидких средах (погружением с применением принудительной циркуляции и орошением) количество охлаждающей среды определяют с учетом разности ее температур:

Gw=![]() ,

,

где Gw - количество охлаждающей среды, необходимой для обработки продуктов путем погружения или орошения, кг/с; cw - удельная теплоемкость охлаждающей среды, кДж/(кг·К); tω1, tω2 - температура охлаждающей среды до и после охлаждения, °С. При испарительном охлаждении продуктов водой ее количество определяют с учетом скрытой теплоты парообразования:

Gωисп= Qo/rп ,

где Gωисп - количество воды, необходимой при испарительном охлаждении, кг/с.

При охлаждении продуктов льдом его количество рассчитывают с учетом скрытой теплоты плавления льда:

Gл= Qoτ/rл ,

где Gл — необходимое количество льда, кг; rл — скрытая теплота плавления льда, кДж/кг.

При определении влажностной нагрузки на охлаждающие приборы рассчитывают влагоприток от продукта. Его рассчитывают как среднее количество влаги, отводимой в единицу времени, если охлаждают продукты, характеризующиеся незначительным испарением влаги с их поверхности (например, карамель):

Wnp0=Wпр/τ, (3.6)

где Wnp0 - влагоприток от продукта, кг/с.

114

Если охлаждают продукты, характеризующиеся интенсивным испарением влаги в начальной стадии охлаждения (например, парные полутуши), то влагоприток определяют с учетом изменения потерь массы продукта во времени. При известном изменении потерь влагоприток определяют по формуле

Wnp0=

![]() (3.6а)

(3.6а)

где ΔGнач - потери массы продукта в начальный момент времени, кг.

Если изменения потерь массы не известны, то неравномерность поступлений влаги от продукта определяют с учетом коэффициента mw:

Wnp0=Wnpmw/τ, (3.6б)

где mw—-коэффициент, учитывающий неравномерность потерь массы продукта.

Влагоприток WnPe является основной составляющей влажностного баланса камеры или аппарата для охлаждения продуктов. Влажностную нагрузку на охлаждающие приборы определяют по итоговому результату влажностного баланса:

Wo= Wnp0 + Wэкс ,

где Wo - влажностная нагрузка на охлаждающие приборы, кг/с; Wэкс - эксплуатационные влагопритоки (через щели и проемы в ограждающих конструкциях, при открывании дверей и др.), кг/с.

После определения влажностной нагрузки Wo выполняют расчет тепловлажностной характеристики и коэффициента влаговыпадения.

Тепловлажностную характеристику процесса охлаждения продуктов воздухом определяют через отношение количества теплоты и влаги, отводимых за весь период охлаждения, или через отношение тепловой нагрузки к влажностной:

εохл=Qохл/Wохл=Qo/Wo,

где εохл - тепловлажностная характеристика процесса охлаждения продуктов воздухом, показывающая, какое количество отводимой теплоты приходится на 1 кг испарившейся влаги, кДж/кг; Qохл - количество теплоты, отводимой за весь период охлаждения, кДж; Qохл = Qoτ; Wохл - количество влаги, отводимой за весь период охлаждения, кг; Wохл = Woτ.

Тепловлажностная характеристика εохл находится в следующей зависимости от коэффициента влаговыпадения:

ξ=![]()

,

,

где ξ — коэффициент влаговыпадения (энтальпийный коэффициент), характеризующий, во сколько раз полная теплота, отводимая при охлаждении, превышает явную; Qя — количество явной теплоты кДж; Qс — количество скрытой теплоты, кДж.

115

Коэффициенты εохл и ξ позволяют сравнивать относительную величину поступлений влаги при охлаждении различных продуктов воздухом Чем больше значения εохл и меньше значения ξ, тем меньшее количество влаги поступает от охлаждаемых продуктов и следовательно, меньше потери их массы.

Относительные потери массы продуктов (усушку) определяют по формуле

ΔG=![]() ,

,

где G - относительные потери массы (усушка), %.

Если усушка продукта известна, то из последнего уравнения определяют количество влаги Wпр, испарившейся с поверхности продукта за весь период охлаждения (общие потери массы в кг).

3.3. Замораживание пищевых продуктов

Процесс замораживания осуществляется с использованием различных составляющих теплообмена (см. табл. 3.1). В связи с этим ниже изложены принципы технического решения и методы расчета оборудования в порядке, предусмотренном классификацией.

Замораживание с использованием конвективного теплообмена в воздушной среде. Воздух оказался универсальной промежуточной неагрессивной средой для отвода теплоты от продукта. При принудительном движении и низких температурах среды обеспечивается необходимая скорость замораживания. Эта среда получила наибольшее распространение. Замораживание производят в устройствах камерного типа или в воздушных скороморозильных аппаратах.

Устройства камерного типа. Морозильные устройства камерного типа применяются в мясной промышленности для замораживания мяса в тушах, полутушах, четвертинах (в рыбной для крупных рыб). В зависимости от организации технологического процесса камеры предназначают для одно- и двухфазного замораживания мяса. Камеры первого типа предназначены для замораживания мяса в виде туш, полутуш и четвертин немедленно после убоя и первичной обработки скота, т. е. когда мясо находится в парном состоянии. В камеры двухфазного замораживания направляются туши предварительно охлажденного мяса.

Камеры однофазного замораживания отличаются от камер двухфазного замораживания большей тепловой нагрузкой, что требует большей площади поверхности охлаждающих приборов.

Камеры конструктивно изготовляются тупиковыми (мясо загружается и выгружается через общий дверной проем) и проходными (загрузка и выгрузка осуществляется через разные дверные проемы, располагаемые обычно в торцах камеры). Мясо для замораживания располагают на подвесных путях или в стоечных поддонах.

116

Оборудование с естественным конвективным теплообменом. На действующих предприятиях старой постройки осуществляют замораживание пищевых продуктов в камерах с естественной циркуляцией воздуха, где подвижность воздуха составляет 0,1 ... 0,15 м/с,

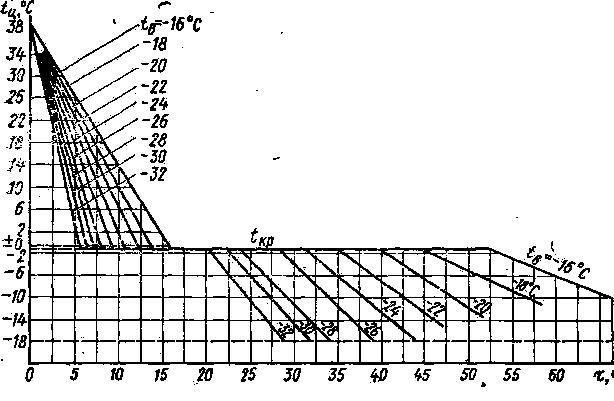

Рис.

3.7. График продолжительности

однофазного

замораживания мясных

полутуш

с толщиной бедра 0,2 м

Рис.

3.7. График продолжительности

однофазного

замораживания мясных

полутуш

с толщиной бедра 0,2 м

и, в лучшем случае, в камерах с радиационно-конвективной системой охлаждения - 0,2 ... 0,25 м/с. По этой причине температура воздуха в морозильной камере на разной высоте неодинакова, так при замораживании парного мяса разность температур воздуха по высоте камеры на уровне бедра и шейной части достигает 5...7°С и более. В результате наиболее толстая (бедренная) часть указывается в зоне наиболее высоких температур, как следствие - существенное различие в продолжительности замораживания разных частей туши. В целом время замораживания парных мясных полутуш при естественной скорости движения воздуха характеризуется графиками изменения температуры в толще мяса от + 38 до — 18°С (рис. 3.7). Графики характеризуют изменение температуры tц в толще мяса при ее понижении от +38°С до начала замерзания и при замораживании до конечной температуры, указанной на оси ординат. Задаваясь конечной температурой в толще мяса, при известной температуре помещения tB находят общую продолжительность однофазного замораживания, включая его охлаждение от -38°С, или до некоторых промежуточных ее значений в пределах от +38 до -18°С.

Анализ продолжительности процесса однофазного замораживания парных мясных полутуш показывает, что в условиях снижения температуры воздуха на 1° в диапазоне от -15 до -20°С при естественной конвекции сокращается длительность процесса на 2…1,5 ч, в диапазоне от -20 до -25°С – соответственно на 1,5…1,2 ч, а

117

в диапазоне от -25 до -30°С на 1,2...1 ч, т. е. эффект сокращения продолжительности уменьшается по мере снижения температуры воздуха. В процентном отношении это снижение времени соответствует в среднем 3...4,5% на каждый градус снижения температуры воздуха (для полутуш с толщиной бедра 0,2... 0,22 м).

Оборудование камер подобного типа имеет низкую эффективность, особенно при замораживании парного мяса. Среднее значение коэффициента теплопередачи гладкотрубных батарей в таких камерах за цикл составляет около 5,5 Вт/(м2·К). Даже в камерах, оборудованных V-образными межрядными батареями с хорошим радиационным теплообменом [αР около 2,3 Вт/(м2·К)], коэффициент теплопередачи также не более 6,0...5,3 Вт/(м2·К). К концу замораживания снижается тепловая нагрузка от мяса, что приводит к уменьшению конвективной и радиационной составляющих коэффициентов теплоотдачи от наружной поверхности охлаждающих приборов, коэффициент теплоотдачи со стороны холодильного агента также уменьшается. Из-за нарастания снеговой шубы на батареях увеличивается термическое сопротивление теплопередаче. Все это приводит к существенному сокращению значения коэффициента теплопередачи к концу замораживания. Так, в камере с верхней подачей хладагента в батареи из гладкостенных труб 057x3,5 мм он уменьшается за цикл от 5,8 до 2,3 Вт/(м2·К). В камерах рассматриваемого типа значительна разность температур воздуха и хладагента, доходящая до 17...20°С. Влажность воздуха в отдельных случаях достигает своего максимального значения 100% (99... 95%) в начале процесса (в первые 1...4 ч) и снижается к концу цикла до 70 ... 82%.

В табл. 3.2 приведены режимы замораживания некоторых мясопродуктов, применяемые в отечественной практике. Режимы замораживания мяса в тушах и полутушах приведены в 1.6.

Таблица 3.2

Вид продукта

|

Способ замораживания |

Параметры воздуха |

Продолжительность, ч не более |

|

температура, ºС |

скорость |

|||

Субпродукты |

Однофазный, двухфазный |

Не выше -18 |

Естественная циркуляция |

24 |

Блочное мясо |

Однофазный Двухфазный |

Не выше -23 Не выше -23 |

То же » |

36 30 |

Шпик |

На противнях охлажденный или парной несоленый |

Не выше -23 |

» |

24 |

Пельмени и фрикадельки |

На противнях |

-20.. .-25 -30.. -35 |

0,1...0.2м/с 0,1...0,2 м/с |

4 3 |

118

Приступая к рассмотрению существующих устройств для замораживания, необходимо особо отметить следующее обстоятельство. Замораживание мяса в тушах является процессом вынужденным, вызванным пока еще существующей диспропорцией между производительностью мясокомбинатов и производительностью цехов обвалки мяса. По мере сглаживания сезонности, с развитием механизации и автоматизации производственных процессов неминуем переход к замораживанию лишь отрубов мяса в блоках и полуфабрикатов с четким разграничением этих продуктов на два потока: сырье промышленного назначения; сырье и продукты, предназначенные для торговли. Только таким образом может быть достигнута организация холодильной обработки в условиях, приближающихся к оптимальным.

Данные (§1.6), относящиеся к системам замораживания мяса в тушах и полутушах, включены в настоящую книгу, так как в ближайшее десятилетие упомянутые системы будут еще превалирующими. Однако на вновь строящихся предприятиях камеры с естественной циркуляцией не предусматривают.

Для расчета продолжительности замораживания охлажденного мяса может быть использована формула Р. Планка. При расчете продолжительности однофазного замораживания формула Р. Планка приводит к большим расхождениям с опытными данными. Рекомендуется использовать зависимость И. Г. Чумака:

τобщ= (3.7)

(3.7)

где τобщ - общая продолжительность однофазного замораживания мяса, включая продолжительность его охлаждения от tч.нач до Vкр, с;α - коэффициент теплоотдачи от поверхности мяса к воздуху, Вт/(м2·К); ρпр - плотность мяса, кг/м3 (принимается 1050 кг/м3); δ - толщина бедра, м; спр - удельная теплоемкость охлажденного мяса, кДж/(кг·К); tч.нач - начальная температура парного мяса в центре бедра при загрузке, равная 35... 37°С; tкр - криоскопическая температура мяса, -1°С; tв.ср - средняя температура воздуха в камере за цикл, СС; сω - полная удельная теплоемкость при замораживании, кДж/(кг·К); Спр.з - удельная теплоемкость замороженного мяса, кДж/(кг·К); tч.кон - конечная температура мяса в центре бедра, -8°С.

Коэффициент конвективной теплоотдачи может быть определен по зависимости Н. А. Герасимова:

Nu = 0,38(Gr-Pr)0,313,

где Gr, Рr — числовые значения соответственно критерия Грасгофа и критерия Прандтля, или по упрощенной формуле

αк = 3,2·Δt0.313,

где αк - коэффициент конвективной теплоотдачи, Вт/(м2·К); Δt=tп.б -tв - разность

119

температур; tп.б, tв - температуры соответственно поверхности бедра и воздуха, °С.

Значение коэффициента теплоотдачи за счет радиации составляет около 1 Вт/(м2·К), а испарением - около 0,5 Вт/(м2·К).

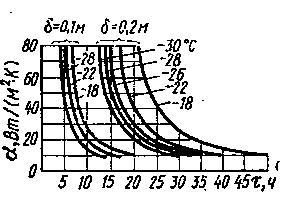

Оборудование с принудительным движением среды при неподвижном продукте. Применение принудительной циркуляции воздуха сокращает продолжительность процесса замораживания. Средние данные, характеризующие

п родолжительность

процесса однофазного замораживания

мяса в тушах и полутушах, приведены

на рис. 3.8. Они построены на основании

расчетов продолжительности

замораживания по формуле Р. Планка для

толщины замораживаемого мяса δ=0,2 м

и δ =0,1 м и в зависимости от температуры

помещения (от -18 до -30°С) и коэффициен-

родолжительность

процесса однофазного замораживания

мяса в тушах и полутушах, приведены

на рис. 3.8. Они построены на основании

расчетов продолжительности

замораживания по формуле Р. Планка для

толщины замораживаемого мяса δ=0,2 м

и δ =0,1 м и в зависимости от температуры

помещения (от -18 до -30°С) и коэффициен-

Рис. З.8. Зависимость продолжительности та теплоотдачи, а от поверхности мяса однофазного замораживания мяса к воздуху. Увеличение коэффициента теп-

в тушах и полутушах от коэффициента лоотдачи, снижение температуры и умень-

теплоотдачи теплоотдачи при шение толщины продукта приводит к сокра толщине бедренной части δ щению продолжительности процесса. В таких камерах меньший перепад температур воздуха (наибольший перепад по высоте достигает 2,5°С). Воздух с наиболее низкой температурой и наибольшей скоростью должен циркулировать у бедра полутуши, что способствует уменьшению неравномерности замораживания ее различных частей.

Режимы замораживания мясопродуктов, применяемые в отечественной практике, приведены в 1.6.

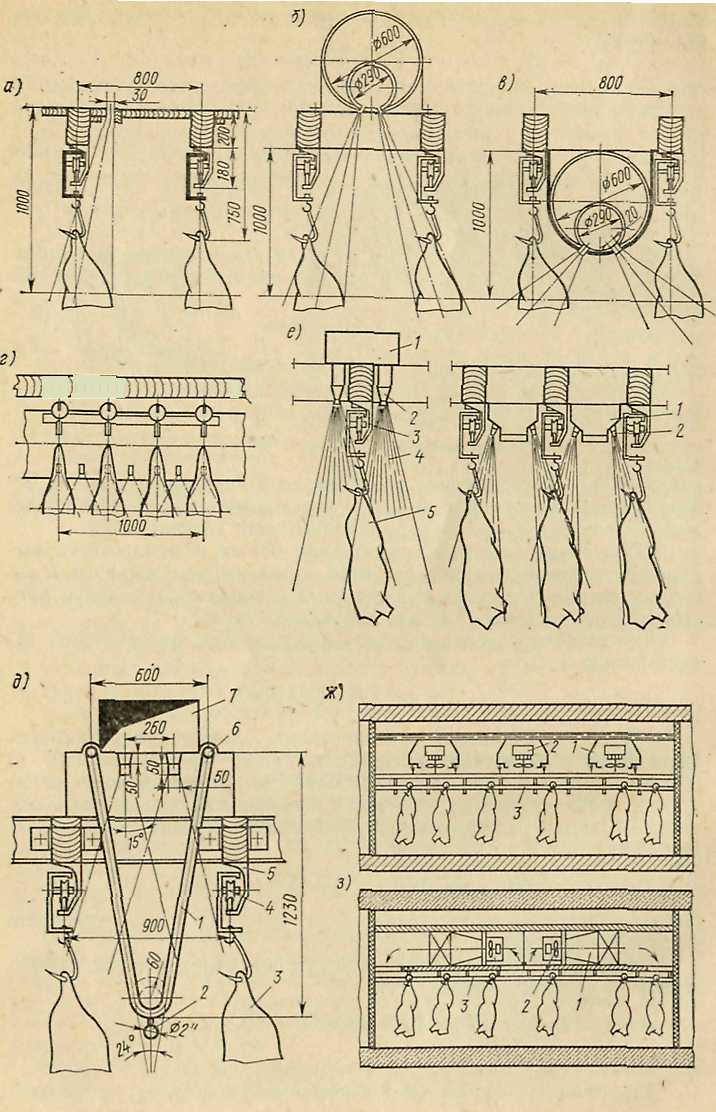

В камерах замораживания применяется несколько систем воз-духораспределения:

бесканальная; с плоскими щелями в ложном потолке (рис. 3.9,а); с плоскими щелями или соплами в воздуховодах, размещенных над (рис. 3.9,б) или между подвесными путями (рис. 3.9,в) с поперечными щелями или соплами в воздуховодах постоянного статического давления (рис. 3.9,г); «душирующее» воздухораспределение (рис. 3.9, д,е); бесканальная неорганизованная система воз-духораспределения (рис. 3.9,ж) и туннельная система воздухораспределения (рис. 3.9,з).

Наиболее широко распространены две системы воздухораспределения - через плоские щели или сопла и круглые насадки. Последняя система называется воздушным душированием. В последнее время находит распространение система с потолочными воздухоохладителями с неорганизованным и туннельным воздухораспределением (рис. 3.9, ж, з).

Воздух камеры охлаждается как напольными, так и потолочными воздухоохладителями.

120

Ниже изложены некоторые закономерности движения воздушных струй1 (рис. 3.10).

1. Плоские продольные сопла. Изменение относительной скорости ŵ = ωх/ω в поперечном сечении основного участка свободной струи на расстоянии до 500 мм от щели описывается уравнением

ŵ = ωх/ω =[1 - (х/b)2,25]2, (3.8)

где ω, ωх - соответственно скорость на оси струи и на удалении (на расстоянии) х от нее, м/с; b - половина ширины струи, м; х - расстояние от оси до места измерения, м.

На расстоянии более 500 мм. от щели закон изменения относительной скорости в поперечном сечении представляется в виде эмпирической формулы

ωх/ω =0,95e-0,47x B ,

где В — половина расстояния между воздуховодами, м.

Относительная осевая скорость свободной струи воздуха, истекающего из продольной плоской щели, изменяется по закону

ωх/ω = 0,655(Xˉ)0,12e-0,018S/bo ,

где S=x/b0 - безразмерная абсцисса; ω0 - начальная скорость истечения воздуха из сопла, м/с; S - расстояние от щели до измеряемого сечения, м; b0 - половина ширины щели (сопла), м.

2. Радиальные щели. На расстоянии 400 мм от сопла струи, выходящие из разных щелей, сходятся, не влияя друг на друга, и закон изменения относительной скорости в поперечном сечении описывается уравнением (3.8) для свободной струи.

Относительная осевая скорость определяется эмпирической зависимостью

ω/ω0 = 0,885(Xˉ)0,45e-0,0103S/bo ,

3. Душирующее воздухораспределение. Закон изменения профиля струй подчиняется зависимости (3.8) на расстоянии до 800 нм. На расстоянии от сопла более 800 мм наблюдается влияние соседних потоков на основной и с учетом влияния соседних потоков закон изменения относительной скорости в поперечном сечении будет

ŵ=( ωх- ωсм)/( ω - ωсм)=[1 – (х/b)2,25]2 ,

где ωх - скорость на расстоянии х от оси, м/с; ωсм - скорость смежных потоков, м/с.

Изменение относительной осевой скорости струп воздуха, истекающего из круглого сопла:

ω/ω0 = 0,659(Xˉ)0,27e-0,031S/bo .

____________

1По данным И. Г. Чумака и В. Т. Олейниченко.

121

Как показали исследования Одесского технологического института холодильной промышленности, смежные потоки влияют на основной в струях, истекающих из радиальных щелей.

Скорость воздуха, истекающего из узкой продольной щели в рабочей зоне (на расстоянии 400...500 мм от щели), уменьшается в 2,6...2,8 раза, а при тех же расстояниях скорость воздуха, истекающего из радиальной щели, уменьшается лишь в 2,2 раза. Из исследований был сделан вывод, что в камерах замораживания целесообразно применять круглые воздуховоды переменного сечения по длине и размещать их между подвесными путями, с тем, чтобы воздух выходил из радиальных щелей.

Общее количество воздуха м3/(т·ч), необходимого для замораживания тонны груза:

Vв=(V0/εэф)·L·3600 ,

где

для круглых сопл V0=(π![]() 2/4)nω0,

м3/(с·м);

для плоских сопл V0

= 2b0l0n

ω0

, м3/(с·м).

2/4)nω0,

м3/(с·м);

для плоских сопл V0

= 2b0l0n

ω0

, м3/(с·м).

В указанных зависимостях Vo — количество воздуха, вытекающего из сопл или щелей, обслуживающих 1 м длины подвесного пути, м3/(с·м); L — длина подвесного пути, необходимая для размещения 1 т мяса, м/т; d0 — диаметр круглого сопла, м; l0, b0 - длина и половина ширины плоского сопла, щели, м; ω0 - скорость истечения воздуха из сопла, щели, м/с; п — количество сопл (щелей), располагаемых на 1 м длины подвесного пути, м-1; εэф - коэффициент эффективности воздухораспределения.

Эффективность воздухораспределения

εэф=(iв2 – iв1)/(iв3 – iв1)≈ (tв2 – tв1)/(tв3 – tв1) ,

где iв1, tв1 - энтальпия и температура воздуха, поступающего в камеру; iв2, tв2 - энтальпия и температура воздуха, после смешения части байпасированного воздуха и участвовавшего в теплообмене с мясом; iв3, tв3 - энтальпия и температура воздуха, воздуха между полутушами.

____________________________________________________________________

Рис. 3.9. Системы воздухораспределения в камерных морозилках с принудительным движением воздуха:

а - ложный потолок с плоскими соплами в виде щели; б - воздуховод постоянного статического давления с плоскими соплами в виде щели. расположенный над подвесными путями; в - то же, расположенный между подвесными путями: г - воздуховод постоянного статического давления с радиальными прямоугольными соплами; д — подвесной сухой воздухоохладитель с "душирующим" устройством: 1 —батареи непосредственного охлаждения; 2,6 - коллекторы жидкостной и паровой; 3 - полутуши; 4 - подвесной путь; .5 - подвеска конвейера; 7 - воздуховод с соплами: е - схема непосредственного воздушного душирования из каналов, расположенные на каркасе подвесных путей (левый рисунок) и установленных под каркасом подвесных путей; 1 - воздуховод: 2 - сопло: 3 - подвесной путь: 4 - воздушная струя: 5 - полутуши: ж — схема неорганизованного воздухораспределения с потолочными воздухоохладителями: 1 - воздухоохладитель; 2 - вентилятор; 3 - подвесной путь; з - схема туннельной циркуляции воздуха с воздухоохладителями расположенными над валками подвесных путей; 1 — воздухоохладитель; 2 - вентилятор: 3 - подвесной путь

123

Этот показатель характеризует неравномерность воздухораспределения и определяется степенью неравномерности температурного поля. Эффективность воздухораспределения для различных систем составляет: для плоских сопл в ложном потолке -0,755; для круглых воздуховодов и плоских щелей с направляющими насадками -0,755...0,880; для неорганизованного движения воздуха -0,500...0,675.

Рис. 3.10. Схема струи, вытекающей из сопла (а), и различные формы сопл (б, в)

При замораживании желательно обеспечить меньший подогрев подаваемого в камеру воздуха у поверхности полутуш и в результате смешения с воздухом камеры, например до 1°С. Эти условия обеспечиваются при оборудовании камер замораживания воздуховодами, размещенными между подвесными путями, при этом расстояние от сопла до поверхности полутуш сокращается до 0,4...0,5 м. Более совершенна подача воздуха через поперечные радиальные щели (по 8 сопл на 1 м воздуховода). При истечении воздуха из радиальной щели с начальной скоростью 4,6 м/с средняя скорость его у поверхности полутуш составляет около 3,4 м/с.

Достижение высоких скоростей движения воздуха возможно в любой системе воздухораспределения, однако статистический анализ фактических скоростей на уровне рабочей зоны у бедра можно характеризовать такими данными:

124

-

Система воздухораспределения

Неорганизованная циркуляция воздуха

Через щели в ложном потолке.....

Через продольные щели в воздуховодах Продольные сопла в ложном потолке ниже балок подвесных путей

Радиальные щели в воздуховодах Душирующее устройство с межпутевым

воздухоохладителем

Непосредственное воздушное душирование

Циркуляция воздуха в туннелях

Скорости воздуха на уровне рабочей зоны на различных, предприятиях, м/с

0,6.. .3,1

0,36.. .0,9

1...3.0

0,5.. .4 '

До 3.5

0,7.. .0,8

2,11 0,8.. .0,83

В камерах замораживания скорость движения воздуха должна быть не менее 3....4 м/с, при этом максимальная скорость должна быть у бедренной части полутуши.

При воздушной системе охлаждения камер интенсифицируется процесс теплообмена в воздухоохладителях. Среднее значение коэффициента теплопередачи воздухоохладителя составляет от 9 до 16 Вт/(м2·К) для оребренных труб ø57X3,5 мм. Для оребренных труб ø38X2,25 мм он уже выше и составляет 14...18,3 Вт/(м2·К). Наибольшее значение коэффициента теплопередачи 18,3 Вт/(м2·К) соответствует воздухоохладителю, изготовленному из труб ø25,4 мм с пластинчатыми ребрами толщиной 0,6 мм и шагом оребрения 20 мм.

Известно, что увеличение как диаметра труб, так и шага оребрения приводит к возрастанию капитальных затрат на изготовление воздухоохладителей из-за большей металлоемкости. Рекомендуется применять одноходовые воздухоохладители, что особенно важно в системах с высокими скоростями движения воздуха.

Продолжительность замораживания охлажденного мяса определяется по формуле Р. Планка, продолжительность однофазного замораживания в секундах - по зависимости И. Г. Чумака:

τобщ=91 ,

,

где входящие в уравнение величины аналогичны использованным в уравнении (3.7).

При расчете теплофизических констант мяса для процесса замораживания в условиях вынужденного движения воздуха значения средних за процесс температур принимаются по следующим данным:

Конечная температура мяса в центре

при замораживании,°С....... -3 -4 -5 -6 -7 -8 -10 -12 -14

Средняя температура мяса, °С -1,9 -2,9 -3,9 -4,9 -6,0 -7,0 -8,5 -10,3 -12,3

125

Коэффициент конвективной теплоотдачи при этом может быть определен по зависимости И. Г. Чумака и В. М. Московченко:

Nu = 0,17Re0,7, (3.9)

где за определяющий размер принята толщина бедра полутуши.

Коэффициент теплоотдачи радиацией и испарением можно принять приближенно равными соответственно 1 и 0,5 Вт/(м2·К).

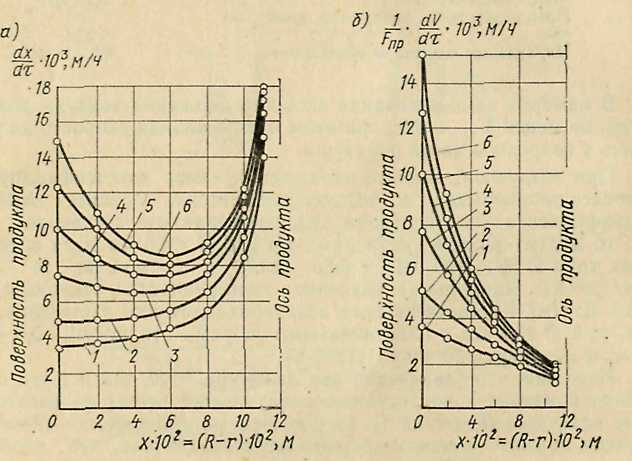

Рис. 3.1. Линейная (а) и объемная (б) скорости замораживания мясного цилиндра внешним радиусом R = 0,12 м при коэффициентах теплоотдачи, Вт/(м2·К):

1 - 8,15; 2 - 11,63; 3 - 17,4; 4 - 23,2; 5 - 29; 6 - 35; r - убывающий радиус незамороженной сердцевины цилиндра, м; tв =-25°С; Fnp - площадь наружной поверхности продукта; х — толщина замороженного слоя.

Замораживание в камерах в условиях переменного конвективного теплообмена. Обычно продукты замораживают при постоянной за процесс скорости движения воздуха и в этих случаях конвективный коэффициент теплоотдачи меняется за время протекания процесса незначительно. Исключение составляют камеры, оборудованные воздухоохладителями с малым шагом оребрения, которые в камерах с большими влаговыделениями применять нецелесообразно. Вместе с тем известно, что линейная и объемная скорости замораживания резко возрастают с увеличением коэффициента теплоотдачи при малой толщине замороженного слоя, а при увеличении толщины этот эффект сглаживается. Эта закономерность представлена на рис. З.11. Поэтому замораживание таких продуктов, как мясо в тушах, полутушах и четвертинах, в начале процесса, когда практически замерзает влага, находящаяся на поверхности, необходимо производить с возможно большим коэффициентом теп-

126

лоотдачи с постепенным его уменьшением по мере продвижения к центру границы замороженного и незамороженного слоев.

Процесс замораживания целесообразно вести по экспоненциальному закону снижения конвективного коэффициента теплоотдачи по уравнению

ατ=αначе-bτ ,

где ατ - текущее значение коэффициента теплоотдачи, Вт/(м2·К); αнач - коэффициент теплоотдачи в начале процесса, Вт/(м2·К); е - основание натуральных логарифмов; b- коэффициент уравнения; τ — время (текущее значение), с.

Способ может быть использован при замораживании в следующих трех вариантах:

1. Замораживание в камерах периодического действия: вначале пускаются все вентиляторы, затем постепенно некоторые из них останавливаются по разработанной программе;

вначале вентиляторы пускают на полное число оборотов, затем скорость их вращения по программе снижают с помощью вариаторов скоростей.

2. Замораживание в камерах непрерывного действия. При использовании этого варианта вся камера разделяется на зоны с разной скоростью движения воздуха, вначале, при входе продукта в камеру, продукт обдувается с максимальной скоростью, после скорость снижается следующим образом:

в камерах, оборудованных воздуховодами постоянного статического давления, происходит «фронтальное замораживание», при этом скорость воздуха у продукта меняется плавно по мере продвижения продукта в камере;

в камерах каждая зона оборудуется своей системой воздухораспределения, так что скорость воздуха снижается от зоны к зоне менее плавно (ступенчато).

3. Замораживание в холодильнике, в котором имеется несколько камер с разными условиями циркуляции воздуха. Расположение камер по ходу движения продукта позволяет обеспечить поточность замораживания, при этом в первой камере поддерживается более высокая скорость (в камере предварительного замораживания 5...6 м/с), далее продукт поступает в камеры с меньшими скоростями.

Кроме скорости движения воздуха целесообразно регулировать также температуру по зонам и холодопроизводительность воздухоохладителей.

По данным Московского технологического института мясной и молочной промышленности, ведение процесса при снижающихся скоростях движения воздуха позволяет сократить продолжительность замораживания на 10% и усушку продукта на 20%, а также сократить общий расход электроэнергии по сравнению с процессом, протекающим с постоянными скоростями движения воздуха (при одних и тех же

127

расходах электроэнергии на привод вентиляторов в морозильной камере). Упрощается также эксплуатация воздухоохладителей, так как к концу процесса небольшие скорости движения воздуха не приводят к большим потерям напора в воздушной системе в условиях возрастания толщины снеговой шубы на поверхности батарей.

Время замораживания мяса в тушах и полутушах τ = 0,56τпл, где τпл - время замораживания мясной пластины, с.

Время полного промерзания неограниченной пластины для экспоненциально снижающегося коэффициента теплоотдачи, а следовательно, и скорости движения воздуха определяется с использованием зависимости Д. Н. Ильинского

τпл= ,

,

где

K=![]() ;

;

;

;

здесь f[Kl/(2λ1)] определяется численными методами.

В указанных зависимостях q - теплота льдообразования, Дж/кг; ρпр - плотность продукта, кг/м3; l - половина толщины пластины, м; b - коэффициент уравнения для определения ατ, характеризующий интенсивность снижения коэффициента теплоотдачи.

Оборудование с принудительным движением среды и продукта. Замораживать пищевые продукты в морозильных аппаратах считается наиболее целесообразным со многих сторон - с технологической, технической и экономической.

Более полное сохранение основных качеств продукта достигается при высоких скоростях замораживания, которые могут быть обеспечены различными способами, в том числе увеличением коэффициента теплоотдачи, значения которого приведены ниже.

Среда, в которой происходит замораживание

Жидкая среда при побудительном ее движении Металлические плиты Воздух: быстродвижущийся (7...7,5 м/с) с умеренной скоростью движения (4.. .4,5 м/с) при слабом вынужденном движении (1,7... 2,3 м/с) со свободным движением (0,1 ...0,2 м/с)

|

Коэффициент теплоотдачи, Вт/(м2·К) 1100. ..2900 175.. .230

42 29 17 11

|

В аппаратах достигается средняя линейная скорость замораживания, доходящая до 2...2,5 при -35С и до 2,7...3,3см/ч при -45°С, при этом меньшие скорости характерны для воздушных аппаратов при замораживании продуктов значительной толщины и в упаковке.

128

Морозильные аппараты применяют при замораживании меньших по размеру продуктов, чем туши и полутуши. В них замораживают мелкофасованную продукцию массой до 0,5 кг, а также в блоках массой 10 ..12 кг и толщиной 40...100 мм. Большую часть продукции замораживают в упакованном виде. Наиболее широко применяются аппараты для замораживания рыбы и морепродуктов, птицы. На смену замораживанию мяса в полутушах и четвертинах должно прийти замораживание упакованных в полимерную пленку сортовых отрубов и более мелких кусков, т. е. после разделки туши и полутуши, а также блоков мяса после обвалки. При этом можно продлить срок хранения и снизить усушку мяса, комплексно механизировать погрузочно-разгрузочные работы, увеличить коэффициент использования грузовой емкости камер.

Целесообразность производства блочного мяса (для последующей его переработки) и мяса в мелкой фасовке (для торговли) общеизвестна. Для этой цели необходим переход к полной переработке сырья (разделка, обвалка, фасовка и т. п.), сложность организации которой, особенно в сезон массовой переработки скота, также общеизвестна. Блоки, имеющие правильную геометрическую форму, укладываются в штабеля плотностью 650 кг/м3 и даже более, что увеличивает использование объема холодильника в два и более раза по сравнению с хранением мяса в полутушах, четвертинах, отрубах (заметим, что норма загрузки штабеля бараньими тушами - 300 кг/м3).

За последнее время возрос спрос на быстрозамороженные продукты (вторые блюда, полуфабрикаты вторых блюд, фрукты, овощи, салаты, торты, кексы, сервированные обеды на одного человека и др.), поэтому за рубежом они выпускаются в большом ассортименте (около 600 наименований). Развивается их производство в нашей стране. Созданию морозильных аппаратов уделяется все большее внимание. Разумеется, при замораживании упакованных в пленку продуктов возрастает продолжительность процесса из-за дополнительного сопротивления теплопередаче упаковки и воздуха между продуктами и упаковкой, которое при расчетах следует учитывать введением в формулу Р. Планка (в выражение, стоящее в скобках) члена

![]() ,

,

где δуп/λуп - сумма термических сопротивлений слоев упаковки и промежуточных слоев (табл. 3.3).

Промежуточными слоями являются воздух между упаковкой и продуктом, плиты в плиточных морозильных аппаратах и мембраны в мембранных аппаратах, стенки форм.

Преимущественное распространение получили аппараты туннельного типа с интенсивным движением воздуха. Конструктивно они состоят из двух отсеков - для груза и для воздухоохладителей. Грузовой отсек представляет собой туннель, вдоль или поперек которого движется воздух. Груз в туннелях перемещается: 1) с

5—1430 129

помощью тележек или рам, подвешенных на подвесном пути, или по направляющим, расположенным в полу; 2) с помощью конвейеров; 3) за счет массы (гравитационно); 4) с помощью потока воздуха. В соответствии с этим аппараты классифицируют на тележечные, конвейерные, гравитационные и флюидизационные. В отсеке для воздухоохладителя кроме охлаждающих секций воздухоохладителя и обогреваемого поддона для сбора талой воды устанавливают также вентиляторы.

Таблица 3.3

Промежуточный слой |

δуп, м |

λуп,

|

|

Бумага парафинированная |

0,00027 |

0,076 |

0,0036 |

То же |

0,000475 |

0,076 |

0,062 |

» |

0.0062л |

0,076 |

0,0082 |

Целлофан |

0,000028 |

0,042 |

0,00067 |

Обертка из четырех слоев целлофана толщиной по 0,000028 м |

0,00012 |

0,1 |

0,0012 |

Пергамент двойной вощеный |

0,000053 |

0,071 |

0,00075 |

Пакет из одного слоя картона, в котором находится тонкий слой алюминиевой фольги или воска |

0.00054 |

0,09 |

0.006 |

Обертка из алюминиевой фольги в четыре слоя |

0 00004 |

204 |

0,000000196 |

Алюминиевая форма (тазик) |

0,002 |

204 |

0.0000098 |

Форма (тазик) из нержавеющей стали |

0,001 |

15,1 |

0,000066 |

Стальные мембраны в мембранных блокоморозильных аппаратах |

0,004 |

15,1 |

0,000264 |

Чугунные плиты в плиточных морозильных аппаратах |

0.006 |

58,2 |

0,000103 |

Полихлорвиниловая пленка |

0,00025 |

0,104 |

0,0025 |

Бумага оберточная |

— |

0,07 |

— |

Картон гофрированный |

— |

0,18 |

— |

Пленка из полиэтилена высокого давления нестабилизированная |

0,00004 |

0,29 |

0,000138 |

Воздушная прослойка между продуктом и упаковкой |

0,0009 |

0,021 |

0,043 |

Применение в некоторых конструкциях реверсивных двигателей, переменного шага оребрения в воздухоохладителях, а главное - замораживание продукта в упаковке позволяют продолжительное время поддерживать интенсивный теплообмен. У большинства аппаратов оттайка приборов охлаждения производится раз в одну - две недели.

Низкотемпературный контур аппаратов в большинстве случаев имеет теплоизоляцию. Лишь некоторые аппараты, если предусмотрена их установка в низкотемпературных камерах, теплоизолированного ограждения не имеют.

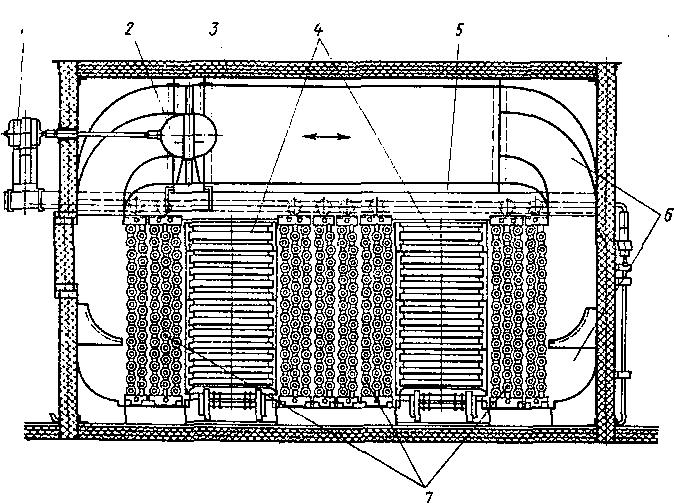

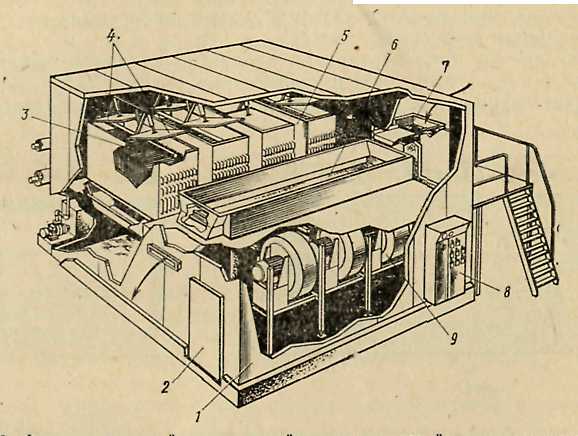

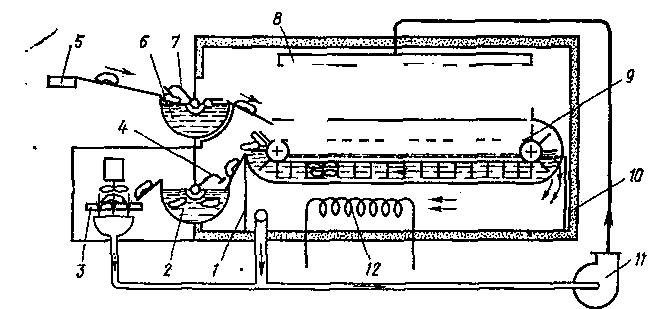

Одна из многочисленных схем аппаратов тележечного типа представлена на рис. 3.12. В этих аппаратах продолжительность замораживания продуктов от +10 до -18°С составляет (ч):

130

Куры непотрошеные..............................................................4

Гуси непотрошеные...............................................................4,5

Утки потрошеные..................................................................2,5

Субпродукты в блоках толщиной 150 мм ………….7—8

Конвейерные аппараты по конструктивному оформлению разнообразны и в зависимости от вида конвейера бывают с цепным, ленточным или со спиральным конвейером.

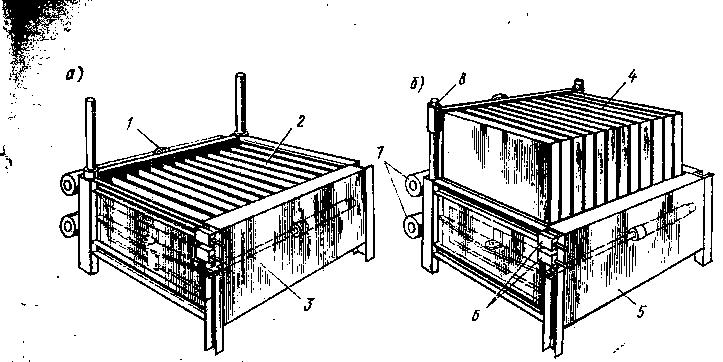

Рис. 3.12. Морозильный аппарат тележечного типа с интенсивным поперечным движением воздуха:

1 - выносной двигатель вентилятора; 2 - реверсивный вентилятор; 3 - изолированное ограждение аппарата; 4 - грузовые отсеки с размещенными тележками и грузом: 5 - ложный потолок или нижнее днище цилиндрического канала; 6 - направляющие для воздуха; 7 - охлаждающие батареи

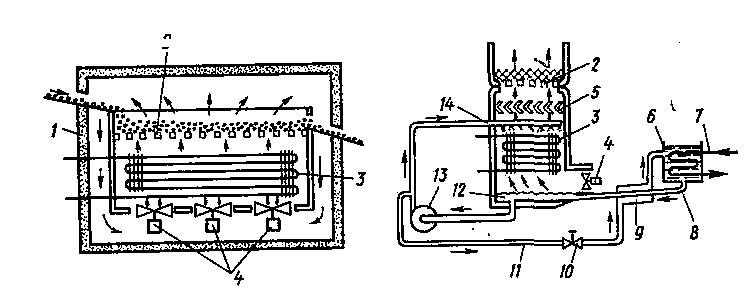

В аппарате с зигзагообразным цепным конвейером (рис. 3.13) замораживаемые продукты укладывают в формы, шарнирно подвешенные к конвейеру 2, благодаря чему форма 3 остается па всем протяжении в горизонтальном положении. Применение зигзагообразного конвейера уменьшает длину аппарата и площадь, занимаемую им. Блок-форма заполняется продуктом на поворотном барабане вне изолированного контура. Чаще всего применяют импульсное перемещение цепи. Поперечное обдувание блок-форм выравнивает продолжительность замораживания правого и левого блоков.

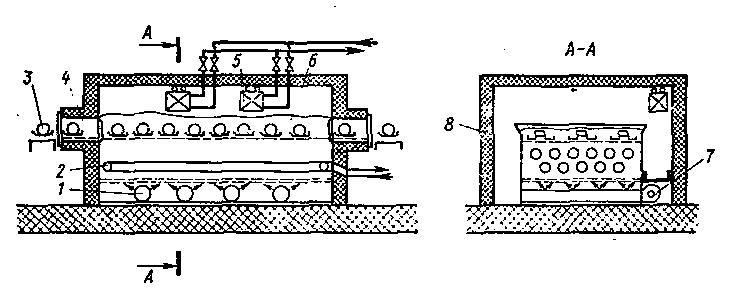

Аппарат со спиральным конвейером (рис. 3.14) может быть вписан в технологическую линию производства продуктов (полуфабрикатов, готовых блюд и т. д.). Продукция поступает непосредственно на конвейер аппарата с технологичес-

5* 131

кой линии. В аппарате использована транспортерная лента, обладающая относительной подвижностью в горизонтальной плоскости и движущаяся вокруг вертикального барабана (одного или двух) по спирали. Продукт загружается и выгружается вне изолированного контура. Аппарат снабжается автоматическим устройством для мойки и сушки транспортерной ленты.

Рис. 3.13. Схема конвейерного морозильного аппарата с зигзагообразным цепным конвейером:

1 - цепь конвейера: 2 - узлы зигзагообразного конвейера: 3 - формы с продуктом: 4 - узел загрузки; 5 - узел разгрузки; 6 - воздухоохладитель; 7 - вентилятор: 8 - двигатель вентилятора

Просты по своему устройству и надежны аппараты с ленточными конвейерами (рис. 3.15). Они предназначены для замораживания упакованных продуктов. Операции по загрузке и выгрузке могут осуществляться вручную (рис. 3.15, а) или механически с помощью толкателей (рис. 3.15,6). Режим работы конвейеров прерывистый.

Для расчета продолжительности замораживания пищевых продуктов в аппаратах используется зависимость (2.13) с учетом влияния фактора формы и упаковки, при этом коэффициент теплоотдачи [Вт/(м2·К)] находят по формуле Планка:

α=8,7ω0,8 ,

где ω - скорость движения воздуха в аппарате, м/с.

Скорости движения воздуха здесь принимают для аппаратов с поперечным продуванием воздуха - в пределах 4...6 м/с, а для аппаратов с продольным продуванием - в пределах 6...7 м/с.

Расход циркулирующего в аппарате воздуха составляет:

объемный (м3/с) Vв =ωFж,

массовый (кг/с) Gв=Vвρв,

где Fж - живое сечение грузового объема аппарата, через которое проходит воздух, м2; ρв — плотность воздуха, кг/м3.

Практически расход воздуха принимают на 15% больше расчетного, учитывая, что по боковым зазорам грузового конвейера (из-за меньшего сопротивления) будет проходить несколько больше воздуха.

132

Рис. 3.14. Морозильный аппарат со спиральным конвейером и одним барабаном для замораживания готовых блюд и кулинарных изделий:

а-общий вид: б - схема конвейера: в - схема движения воздуха (вертикальная); 1-грузовой конвейер; 2 - устройство для мойки транспортерной ленты; 3 – вентилятор; 4 - щит управления; 5 - охлаждающие батарее; 6 - перегородка; 7-теплоизолированная камepa.

Полученное значение массового расхода циркулирующего воздуха (кг/с) должно быть проверено по формуле

Gв=Q/(iв2-iв1) ,

где Q - тепловая нагрузка аппарата, кВт; iB2-iB1 - разность энтальпий воздуха, поступающего в воздухоохладитель аппарата и прошедшего через него, кДж/кг.

4

5

Рис. 3.15. Конвейерные морозильные аппараты для замораживания упакованных продуктов:

а - с ленточным конвейером и продольным движением воздуха; б - с сетчатым конвейером и поперечным движением воздуха; 1 - центральный вентилятор; 2 - изолированное ограждение; 3 - воздухоохладитель; 4 - упакованный продукт; 5 - конвейер; 6 - двигатель вентилятора

При определении iв2 и iB2 необходимо учитывать, что подогрев воздуха (при расчете его количества) не должен превышать в аппаратах с поперечным продуванием 2 ... 4°С, а с продольным продуванием - не более 6°С.

При проектировании аппаратов температуру воздуха принимают от -40 до -50°С.

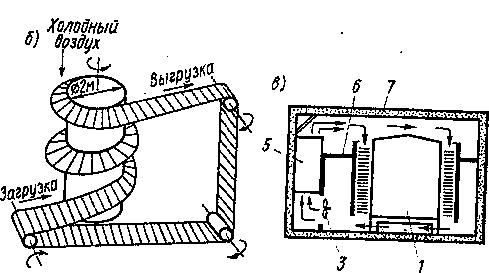

Оборудование, в котором принудительное движение среды вызывает движение продукта. Сначала рассмотрим гидродинамику процессов псевдоожижения. Метод флюидизации используется для замораживания неупакованных продуктов, мелких или нарезанных овощей, фруктов, ягод, гороха, фасоли, картофельной стружки, рыбных палочек, моркови и других продуктов диаметром приблизительно до 40 мм или длиной до 125 мм. Аппараты этого типа имеют широкий диапазон производительности - от 0,5 до 15 т/сут.

134

В этих аппаратах теплообмен значительно интенсивнее, чем в обычных воздушных аппаратах.

Под псевдоожижением понимается превращение слоя материала в так называемый кипящий слой под действием восходящего потока газа, достаточного для поддержания мелких или измельченных продуктов во взвешенном состоянии. Слой напоминает кипящую жидкость, поэтому способ широко известен как метод флюидизации.

При достижении скорости витания продукт, помещенный в поток воздуха, оказывается в нем как бы в «невесомости», в неподвижном состоянии. Скорость витания - это минимальная скорость, при которой частицы данных размера и массы могут уноситься потоком воздуха. В подобных условиях продукт находится под действием двух равных сил - силы сопротивления от действия потока и силы тяжести: Если представить продукт в виде шара с диаметром dnp, то скорость витания ωвит находится из равенства

![]() ,

,

где ρпр, ρв - плотность продукта и воздуха соответственно, кг/м3; g - ускорение свободного падения, м/с2; С — коэффициент сопротивления движению частицы в потоке воздуха; π = 3,14.

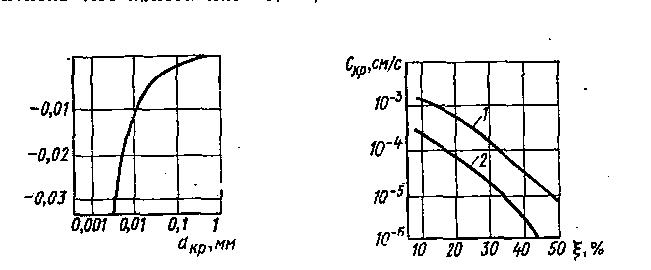

Как правило, продукт располагают на перфорированной ленте, решетке, размещенной в аппарате, а через слой продукта снизу проходит восходящий поток ожижающего его охлажденного воздуха. Гидродинамическое состояние слоя продукта зависит от скорости потока. При плавном изменении ее от нуля до некоторого критического значения происходит процесс фильтрации воздуха через слой продукта, при этом твердые частицы остаются неподвижными.

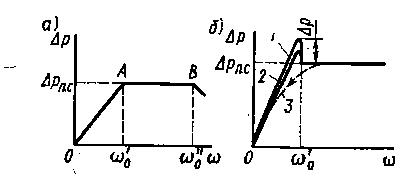

Кривая

идеального псевдоожижения слоя продукта

показана на рис. 3.16, а. Кривая псевдоожижения

выражает зависимость перепада

статического давления в слое от скорости

потока. Процессу фильтрации соответствует

восходящая ветвь. Прямолинейная ветвь

ОА

характерна

для ламинарного режима движения воздуха

в слое. При переходном и турбулентном

режимах характер линии - нелинейный.

Псевдоожижение наступает при достижении

критической скорости

![]() или скорости начала псевдоожижения

(точка Л). При дальнейшем увеличении

скорости растет высота всевдоожиженного

слоя, а перепад давления остается

постоянным.

или скорости начала псевдоожижения

(точка Л). При дальнейшем увеличении

скорости растет высота всевдоожиженного

слоя, а перепад давления остается

постоянным.

Перепад давления при прохождении воздуха через псевдоожиженный слой, т. е. гидравлическое сопротивление слоя,

Δpп.с.=ρпр(1-ε0)h0 ,

где ρпр - плотность продукта; ε0 - порозность (пористость) неподвижного слоя; h0 — высота неподвижного слоя.