- •17. Резцы: классификация, основные положения по их конструированию. Геометрические и конструктивные особенности различных типов резцов. Стружкоформирование и стружкоотвод.

- •Сверла: классификация, область применения различных типов сверл, конструктивные особенности.

- •Спиральные сверла: геометрические и конструктивные особенности. Материал рабочей и державочной частей.

- •Зенкеры: классификация, область применения, геометрические и конструктивные особенности.

- •Развертки: классификация, область применения, геометрические и конструктивные особенности. Определение исполнительного диаметра развертки.

- •По материалу режущей части:

- •Протяжки: классификация, область применения, геометрические и конструктивные особенности. Схема резания при протягивании.

- •Расчет круглой протяжки.

- •Фрезы, классификация, область применения.

- •Фрезы незатылованные: достоинства и недостатки, определение геометрических и конструктивных элементов.

- •Фрезы затылованные: достоинства и недостатки, определение геометрических и конструктивных элементов.

- •Инструменты для образования резьб: классификация, область применения.

- •Резьбовые резцы: геометрические и конструктивные особенности.

- •Круглые.

- •Резьбовые плашки: типы, геометрические и конструктивные особенности.

- •Метчики: классификация, геометрические и конструктивные особенности. Комплекты метчиков.

- •Резьбонарезные фрезы: типы, геометрические и конструктивные особенности.

- •Дисковые резьбонарезные фрезы

- •Резьбонакатные плашки: схемы накатывания резьбы, конструктивные особенности.

- •Гребенчатые резьбовые фрезы

- •Резьбонакатные ролики: схемы накатывания резьбы, геометрические и конструктивные особенности роликов.

- •Конструктивные элементы ролика (гост 9539 – 72)

Расчет круглой протяжки.

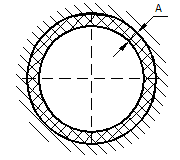

1. Вначале определяется (назначается) схема резания, затем определяют припуск под протягивание А (см. рис.119), который зависит от принятой схемы резания, размером обработки, профилем обрабатываемой поверхности.

Протягивание цилиндрического отверстия, профильная схема резания;

Для цилиндрического отверстия

К определению величины припуска

,

,

где d – минимальный диаметр обрабатываемого отверстия;

L – длина обрабатываемого отверстия (длина протягивания, ширина заготовки);

δ – допуск на изготовление отверстия.

2. Хвостовая часть протяжки (хвостовик) может быть выполненным заодно со всей протяжкой (т.е. из инструментального материала) или быть приваренным, или съемным (сталь 40Х). Съемный хвостовик соединяют с протяжкой при помощи резьбы. Форма хвостовика зависит от конструкции зажимного патрона и типа протяжки.

Диаметр хвостовика делается меньше диаметра обрабатываемого отверстия не меньше, чем на 0,3 мм для свободного входа хвостовика в деталь.

Длина хвостовика l1 берется в соответствии с размерами патрона приблизительно (2…5)d.

3. Диаметр и длина шейки и переходного конуса.

Шейка и переходной конус соединяют хвостовик с рабочей частью протяжки.

Диаметр шейки берется меньше диаметра хвостовика на 0,3–0,1 мм с гарантированным зазором. Шейка используется для маркировки протяжки.

Длина шейки l2 выбирается из условия легкого присоединения протяжки, вставленной в деталь, к тяговому патрону станка и может быть определена как

– толщина

стола протяжного станка, мм;

– толщина

стола протяжного станка, мм;

– высота

выступающей части опорного кольца или

планшайбы, мм.

– высота

выступающей части опорного кольца или

планшайбы, мм.

Длина переходного конуса l3 принимается в зависимости от размеров протяжки l3 = 10…20 мм.

4. Диаметр и длина направляющей части.

Диаметр направляющей части равен диаметру предварительного отверстия. Направляющая служит для установки обрабатываемой заготовки соосно с протяжкой, благодаря чему срезается равномерный припуск по всем коническим отверстиям.

Фрезы, классификация, область применения.

Фреза – многозубый инструмент, представляющий собой тело вращения, на образующей поверхности или торце которого имеются режущие зубья. Это один из самых распространенных производительных видов инструмента. Большинство видов фрез охвачены ГОСТами. Фрезы применяют для обработки плоскостей, фасонных поверхностей, уступов, пазов, нарезания резьбы и зубьев, прорезки, отрезки. Шероховатость поверхности после фрезерования Rа = 10…0,32 мкм, точность обработки 7…12 квалитет стандартов СЭВ.

Основные типы фрез классифицируются:

1. По способу крепления:

закрепляемые с помощью хвостовиков (диаметр не превышает 80 мм);

насадные, закрепляемые на оправках или посадочных концах

шпинделей станков (диаметр фрезы от 40 мм и более).

2. По материалу рабочей части: быстрорежущие, твердосплавные, минералокера-

мические, сверхтвердые синтетические инструментальные материалы.

3. По конструкции: цельные; составные с приваренной, припаиваемой или прик-

леиваемой режущей частью; сборные с пластинами, закрепляемыми механичес-

ким путем; с ножами, имеющими быстрорежущую или твердосплавную режу-

щую часть; а также со вставками, оснащенными режущими элементами из

сверхтвердых материалов.

4. По расположению режущих зубьев относительно оси фрезы:

фрезы цилиндрические с зубьями, расположенными по поверхности ци-

линдра;

фрезы угловые или конические с зубьями, расположенными на конусе;

фрезы торцевые с зубьями, расположенными в плоскости, перпендику-

лярной оси фрезы;

фрезы фасонные с зубьями, расположенными на поверхности с криволи-

нейной образующей.

5. По форме задней поверхности зуба:

с незатылованным зубом (остроконечным);

с затылованным зубом,(чаще всего выполненной по спирали Архимеда).

Фрезы с затылованным зубом применяют преимущественно при фасон-

ной (криволинейной) форме режущей кромки, а также при выполнении

тяжелых обдирочных работ (дисковые и пальцевые зуборезные фрезы,

радиусные, обдирочные (черновые) концевые фрезы, а также отдельные

виды резьбонарезных фрез).

Материал корпусов и хвостовиков фрез: сталь 45; 40Х; 50Х; 40ХНМА; 50ХФА. Материал державок сборных фрез – сталь 45; 40Х; У8; 9ХС; 40ХГНМ.

Длина направляющей части принимается: l4 = (0,75…1,0)L, но не менее 40 мм.

У наружных протяжек может не быть хвостовика, шейки и направляющей части. Протяжка крепится на стол протяжного станка при помощи винтов или иным способом.

5. Форма и размеры концевой части.

Концевая часть (или задняя направляющая) не допускает перекоса протянутой детали в момент выхода из нее последних зубьев протяжки и тем самым устраняет опасность повреждения обработанной поверхности и поломки калибрующих зубьев протяжки.

Форма задней направляющей чаще всего принимается такой, как и форма протянутого отверстия. Из-за простоты выполнения может быть выполнена круглой формы с диаметром, равным диаметру вписанной окружности, то есть (поперечные) размеры должны соответствовать наименьшему допустимому размеру протянутого отверстия

l5 = (0,5…0,9) от длины протягивания L.

Длинные и тяжелые протяжки снабжены со стороны концевой части опорной цапфой под втулку поддерживающего люнета.

l6 = (0,5…0,7) диаметра протяжки, но не менее 20…25 мм.

Наружные протяжки не имеют задней направляющей.

6. Режущая часть предназначена для срезания материала с заготовки и является основной частью протяжки.

Расположение режущих кромок зубьев по длине протяжки, их форма и размеры определяются формой и размерами обрабатываемого отверстия, принятой схемой резания, величиной подъема на зуб Sz.

Для глубоких цилиндрических отверстий применяют расположение зубьев по спирали с шагом, равным трем диаметрам. Длина такой винтовой протяжки приблизительно равна десяти диаметрам обработанного отверстия. Диаметр сердцевины, определяющей глубину стружечной канавки, равен вначале приблизительно 0,65 диаметра, затем уменьшается до 0,4…0,45 диаметра.

Также для глубоких отверстий применяют протяжки с увеличенным шагом и ограниченным числом зубьев (до 12), которые все одновременно находятся в работе. Содержат центровые и радиальные каналы для охлаждения.

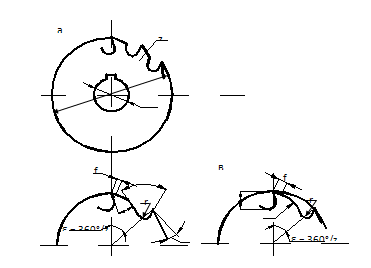

Угол наклона зубьев

Плоские протяжки выполняют с наклонными зубьями с целью создания равномерности силы протягивания. Величина угла наклона зуба к оси протяжки принимается в пределах 60…75° (см.рис.120). Отверстия нормальной длины, то есть равные двум – трем диаметрам, обрабатываются протяжками с последовательно расположенными зубьями и нормальным шагом между ними.

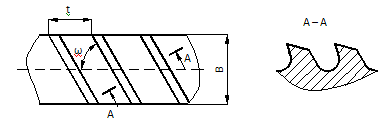

5. Режущая часть:

расположение, форма и размеры режущих кромок зубьев;

подъем на зуб Sz;

шаг зубьев t;

форма и размеры стружечных канавок;

передний и задний углы;

форма и расположение стружкоразделительных канавок;

число зубьев;

длина режущей части.

6. Калибрующая часть включает те же элементы, что и режущая часть, за исключением подъема на зуб и стружкоразделительных канавок, которые у калибрующей части отсутствуют. Калибрующая часть может иметь на зубьях направляющую фаску (от 0,02 до 0,2 мм).

7. Форма и размеры концевой части.

8. Форма и размеры центровых отверстий.

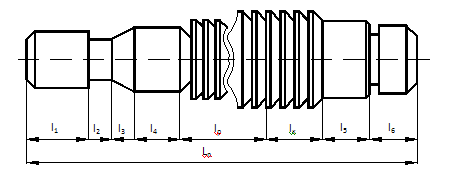

9. Общая длина протяжки Ln (рис.118)

,

,

l1 – длина хвостовика (хвостовой части);

l2 – длина шейки;

l3 – длина переходного конуса;

l4 – длина направляющей части;

l5 – длина концевой части;

l6 – длина цапфы опорной под втулку поддерживающего люнета. Если в процессе изготовления протяжки в качестве технологических баз используют центровые отверстия, то l6 = 0;

lр – длина режущей части;

lк – длина калибрующей части.

l1 – длина хвостовика (хвостовой части);

l2 – длина шейки;

l3 – длина переходного конуса;

l4 – длина направляющей части;

l5 – длина концевой части;

l6 – длина цапфы опорной под втулку поддерживающего люнета. Если в процессе изготовления протяжки в качестве технологических баз используют центровые отверстия, то l6 = 0;

lр – длина режущей части;

lк – длина калибрующей части.

Протяжки работают по одной из трех основных схем резания:

профильной, генераторной или прогрессивной.

При профильной схеме все режущие кромки и их участки каждого последующего режущего зуба имеют равное превышение над режущими кромками предыдущего зуба и в результате осуществляют последовательное снятие припуска под протягивание по всему контуру режущего зуба. Окончательное формирование профиля обработанной поверхности выполнят последний режущий зуб.

При генераторной схеме резания некоторая часть режущих кромок или их участков каждого последующего зуба имеет превышение над режущими кромками предыдущего зуба и осуществляет последовательное снятие припуска под протягивание, другая же часть режущих кромок и их участков не имеет превышения и, наряду со снятием припуска под протягивание, выполняет последовательное формирование соответствующих участков профиля обработанной поверхности.

При прогрессивной схеме резания все режущие зубья разделены на группы, в которых каждая последующая группа зубьев за счет превышения над зубьями предыдущей группы снимает свой припуск под протягивание; припуск, приходящийся на каждую группу зубьев, снимается всеми ее зубьями. Окончательное формирование профиля обрабатываемой поверхности выполняет последняя группа режущих зубьев протяжки.

передний угол γ;

задний угол α ;

ширина ленточки f;

радиальное биение.

Размеры шейки (для хвостовой развертки).

Форма и геометрия зажимной части.

Определения диаметра развертки. Неправильный расчет диаметра развертки и неправильный выбор допуска на диаметр приводит к неполному использованию сравнительно дорогого инструмента, удорожанию его при изготовлении, а иногда к несоблюдению размера обрабатываемого отверстия.

При разработке системы допусков на развертку в качестве базы принимают отверстия 7 квалитета точности. (Развертки для 5 – 6 квалитета в машиностроении встречаются редко, отверстия 8 – 9 квалитета могут быть получены зенкером или расточном резцом). Исходят из следующих основных положений:

Развертка должна допускать возможно большее количество переточек, т.е. она должна иметь определенный запас на износ.

Развертка в пределах этого запаса должна обеспечить отверстие, удовлетворяющее требованиям точности и размера шероховатости поверхности.

Развертка должна иметь допуск на изготовление такой величины, чтобы получение ее на круглошлифовальном или доводочном станках не представляло особых затруднений.

Из этого следует, что разработка систем допусков состоит в правильном определении верхнего и нижнего отклонений новой развертки

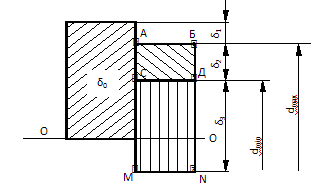

На рис.115 показана и нижнего отклонения изношенной развертки.схема расположения полей допусков, где δ0 – допуск на изготовление обрабатываемого отверстия; δ2 – допуск на погрешность изготовления развертки (можно принять равным 0,33δ0); δ1 – величина разбивки отверстия (можно принять для 5 … 8 квалитетов точности равной 0,33δ0); δ3 – запас на износ, который принимают равным 0,45δ0 при обработке отверстий 8 квалитета точности и (0,55…0,60)δ0 при обработке отверстий 7…8 квалитетов точности.

О – О – линия номинального диаметра (на схеме допусков). АB – верхнее отклонение новой развертки (dmax – максимальный диаметр новой развертки); CD – нижнее отклонение новой развертки (dmin – минимальный диаметр новой развертки); MN – нижнее отклонение изношенной развертки, т.е. развертка, имеющая величину диаметра, лежащую ниже линии MN, уже не может быть применена для обработки данного отверстия, т.к. после переточек израсходован весь запас на износ.

Материал рабочей части:

Машинные: Р6М3; Р12; Р18; Т3К4; Т5К10; Р9Ф5; У10А; У12А. и др.

Ручные: Р12; Р18; ХВСГ; 9ХС.