- •Кафедра электротехники и мехатроники н.К. Полуянович

- •Электрический привод

- •1. Задание на курсовую работу

- •1.2. Требования, предъявляемые к курсовой работе

- •Условные обозначения:

- •2. Методические указания и примеры решения Задание 1. Описание технологической и кинематической схем установки

- •Мощность привода насоса

- •Мощность привода подъемно – транспортных машин

- •Расчет мощности привода механизма передвижения тельфера по балке и механизма передвижения кран–балки вдоль цеха

- •Расчет мощности привода транспортных самоходных тележек (электровозов)

- •Использование вакуум–насосов в промышленных установках

- •Расчетная мощность привода вакуум–насоса

- •Мощность привода электролебедки

- •Пример 2.6 Расчета механических нагрузок и построения нагрузочной диаграммы привода механизма передвижения моста крана

- •Задание 3. Выбор типа электродвигателя

- •Задание 4. Расчет и построение механической характеристики рабочей машины. Проверка выбранного электродвигателя по перегрузочной способности

- •2.7.1 Расчет скоростных характеристик эп

- •2.7.2 Расчет механических характеристик электропривода

- •Пример 2. Расчёт естественных электромеханических и механических характеристик

- •Пример 2.10. Рассчитать и построить механическую характеристику электродвигателя. Определить фактическое и допустимое число пусков привода в час

- •6.1 Исследование в динамических режимов работы эп

- •Пример 6.3 Расчёт параметров двигателя и моделирование характеристик

- •Задание 7. Проверка выбранного электродвигателя по тепловому движению при работе и при пуске

- •Пример 2.11 Проверка электродвигателя по тепловому режиму при

- •Пример 2.12 Проверка выбранного двигателя по теплу

- •Задание 8. Расчет энергетических характеристик электропривода

- •Пример 2.12 Расчет мощности и cosφ, потребляемые из сети двигателями

- •Пример 2.13 Рассчитать энергетические характеристики эп

- •4.4. Расчет коэффициента мощности.

- •Задание 9. Составить принципиальную и монтажную электрические схемы управления электроприводами. Описание работы принципиальной схемы

- •9.1 Составление функциональной схемы и расчёт параметров функциональных преобразователей

- •9.1.1 Расчёт параметров контуров регулирования момента

- •9.1.2 Расчёт параметров контуров регулирования скорости

- •9.1.3 Расчёт параметров контуров регулирования положения

- •Расчёт статических характеристик электропривода в замкнутой системе

- •Расчёт динамических режимов отработки больших и малых перемещений

- •9.2 Разработка системы управления эп с дпт нв

- •2.1. Расчет и построение статических характеристик в разомкнутой системе.

- •Выбор структуры замкнутой системы электропривода, расчет ее параметров.

- •2 .2.1. Расчет контура тока

- •2.2.2. Расчет контура скорости.

- •2.3. Расчет и построение статических характеристик в замкнутой системе.

- •2.4 Разработка схемы управления электроприводом.

- •Анализ динамических свойств замкнутой системы. ???? 3.1. Математическое описание электропривода.

- •3.2. Расчет и построение переходных процессов.

- •Задание 10. Выбор аппаратуры управления и защиты

- •Задание 11. Расчет показателей надежности электропривода

- •Пример 2.14 Расчет показателей надежности электропривода

- •3. Варианты заданий

- •Библиографический список

- •Автоматические выключатели серии ва51 и ва52

- •Продолжение таблицы д.1.

- •Продолжение таблицы д.1.

- •Продолжение таблицы д.1.

- •Аннотация

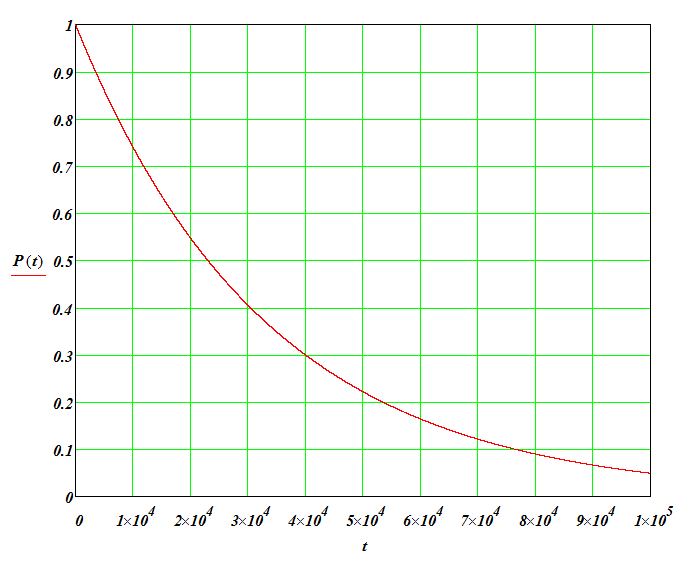

Пример 2.14 Расчет показателей надежности электропривода

Электропривод относится к восстанавливаемым объектам и поэтому основными показателями надежности являются: вероятность безотказной работы на определенное время работы, интенсивность отказов, коэффициент готовности.

Вероятность безотказной работы на 10000 часов наработки определяется по формуле:

где λсх – интенсивность потока отказов схемы; t – время работы, ч.

здесь λi – интенсивность потока отказа i –го элемента схемы;

n – число элементов схемы.

Таблица 3. Перечень элементов схемы и интенсивности отказа.

Вид электрооборудования |

λ, 10-6, 1/ч |

Кол- |

Среднее значение |

во |

|

Держатели плавких предохранителей |

0,020 |

2 |

Плавкие предохранители |

0,500 |

2 |

Диоды кремниевые |

0,200 |

12 |

Реле с задержкой времени |

0,390 |

3 |

Реле тепловые |

0,400 |

4 |

Сопротивления большой мощности |

0,028 |

2 |

Прецизионные |

0,004 |

1 |

Выключатели пакетные |

0,175 |

1 |

Выключатели конечные |

0,161 |

2 |

Пускатели магнитные |

6,0 |

2 |

Тиристоры свыше 10 А |

0,2 |

4 |

Электродвигатели |

4,8 |

2 |

Коэффициент готовности схемы и коэффициент готовности двигателя определяется по формулам

где То дв, То сх – средняя наработка на отказ соответственно схемы управления и электродвигателя;

Тв дв, Тв сх – среднее время восстановления соответственно схемы управления и электродвигателя, Тв дв принимают от 6 до 8 часов.

где Тв i – среднее время восстановления i–го элемента схемы, ч.

Показатели надежности электропривода в целом определяются с учетом того, что выход любого элемента приводит к отказу всей системы. Вероятность безотказной работы электропривода определяется по формуле

где Рэл дв – вероятность безотказной работы электродвигателя для 10000 часов работы составляет 0.98.

Коэффициент готовности электропривода:

Интенсивность отказов электропривода можно рассчитывается по формуле:

Рисунок 6. Вероятность отказа электропривода в зависимости от часов работы P(t).

Вывод: по результатам расчета вероятность отказа электропривода для 10000 часов работы составила 0.74.

3. Варианты заданий

![]()

Вариант 1. Транспортер кругового движения скребкового типа

Таблица 3.1.

|

Варианты |

||||

1.1 |

1.2 |

1.3 |

1.4 |

1.5 |

|

Количество мест помещении груза |

100 |

80 |

50 |

200 |

150 |

Число рядов |

2 |

2 |

2 |

4 |

4 |

Суточная масса груза на одном месте, кг |

30 |

25 |

35 |

30 |

25 |

Количество транспортировок в сутки |

2 |

2 |

3 |

4 |

4 |

Скорость движения транспортера, м/с |

0,17 |

0,25 |

0,2 |

0,19 |

0,23 |

Диаметр приводной звездочки, м |

0,4 |

0,3 |

0,35 |

0,4 |

0,35 |

Примечание. Масса погонного метра скребковой цепи 6 кг/м; шаг скребков 1 м; коэффициент трения цепи по настилу 0,5 и по стенке канала 1.

Сопротивление перемещению груза, связанное с заклиниванием его между скребками и стенками канала, равно 15 Н. Давление на боковые стенки канала или желоба приходящееся на один скребок, принимается равным половине массы груза. За один проход цепь горизонтального транспортера должна сделать 1,05 полного оборота. Момент трогания транспортера Мтр = Мхх. Показатель степени в уравнении механической характеристики х = 0; длина транспортера принимают на основании технологической схемы транспортировки груза. В качестве регулятора загрузки наклонного транспортера используется электропривод горизонтального транспортера необходимо предусмотреть использование асинхронного электродвигателя с массивным ротором, регулирование частоты вращения которого осуществляется с помощью тиристорного преобразователя напряжения. В качестве датчика загрузки наклонного транспортера использовать трансформатор тока.

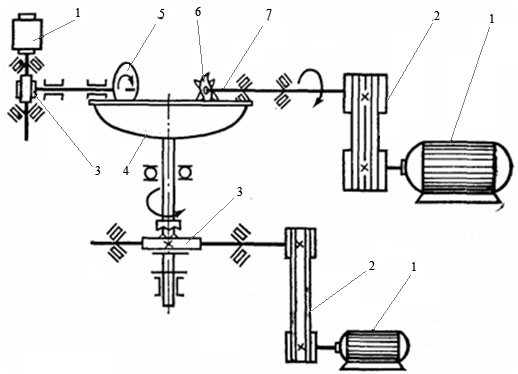

Пример 3.1. Технологическая схема транспортера кругового движения скребкового типа рис. 1, где: 1 – Горизонтальный транспортер; 2 – Наклонный транспортер; 3 - устройство управления; 4 – Привод; 5 – Натяжное устройство; 6 – цепь со скребками; 7 – устройство поворотное.

Рис. 3.1. Технологическая схема транспортера кругового движения скребкового типа

Вариант 2. Кареточно–скреперный транспортер

Таблица 3.2.

|

Варианты |

||||

2.1 |

2.2 |

2.3 |

2.4 |

2.5 |

|

Кол–во мест помещении груза |

120 |

100 |

200 |

80 |

160 |

Число рядов |

2 |

2 |

4 |

2 |

4 |

Скорость движения кареток, м/с |

0,15 |

0,16 |

0,17 |

0,18 |

0,19 |

Суточная масса груза на одном месте |

30 |

28 |

33 |

31 |

29 |

Диаметр барабана лебедки, м |

0,25 |

0,27 |

0,3 |

0,28 |

0,22 |

Количество включений в сутки принимается от 3–х до 5–ти. Масса одного погонного метра троса 0,6 кг/м, коэффициент трения троса о короб 0,5. Расстояние между каретками 16–18 м. Масса одной каретки 50 кг. Коэффициент трения качения колеса каретки 0,3 мм, коэффициент трения в подшипниках качения 0,2. Диаметр подшипника качения 30 мм, диаметр колеса каретки 60 мм. Приведенный коэффициент сопротивления перемещенного навоза по каналу при движении навоза равен 2. Коэффициент, зависящий от типа колес и типа направляющих β=1,3. Направления движения кареток сменяются реверсированием двигателя. Обобщенный коэффициент сопротивления движению кареток по направляющим равен 0,5. Обобщенный коэффициент трения в цапфах звездочек направляющих блоков 0,01. Усилие предварительного натяжения тягового троса Fтр=3000 Н. Сопротивление от заклинивания навоза между дном и стенками канала, приходящееся на один скребок, равно 40 Н. Длина пути движения кареток до образования тела волочения навоза составляет половину их хода. Разгрузка скребка кареток происходит по длине, составляющей 15% от длины их хода. Длина хода каретки на 2–3 м больше расстояния между каретками. Показатель степени в уравнении механической характеристики x = 0. Момент трогания рабочей машины равен моменту холостого хода Мтр = Мхх. Остановку электропривода при реверсировании осуществить конечными выключателями, а выдержку времени при реверсе выбрать с учетом самоторможения. В качестве регулятора загрузки наклонного транспортера использовать электропривод лебедки транспортера. Предусмотреть использование асинхронного электродвигателя с массивным ротором, регулирование частоты вращения которого осуществить от тиристорного преобразователя напряжения. В качестве датчика загрузки наклонного транспортера использовать трансформатор тока.

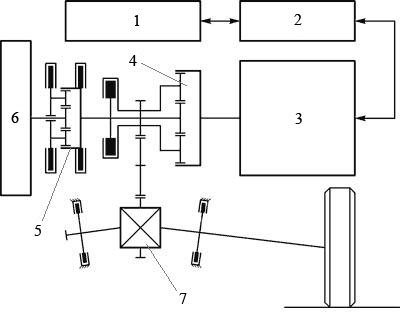

Пример 3.2. Технологическая схема кареточно–скреперного транспортера рис. 2.1, где: 1 – Пост загрузки-разгрузки изделий; 2 – Камера напыления; 3 – Автоматическая система напыления; 4 – Камера подкраски с системой напыления;5 – Камера полимеризации; 6 – Система рекуперации; 7 – Блок подготовки воздуха; 8 – Конвейер подвесной; 9 – Натяжная станция; 10 – Привод конвейера.

Рис. 3.2.Технологическая схема линии окрашивания с подвесным конвейером

Пример 3.3. Технологическая схема кареточно–скреперного транспортера рис. 2.2, где: 1 – Привод; 2 – Рабочая каретка; 3 – Траверсная каретка; 4 – Поддерживающая каретка; 5 – Тяговая цепь; 6 – Подвеска для груза; 7 – Натяжное устройство; 8 – Прямолинейный участок горизонтальный; 9 – Вертикальный поворот; 10 – Горизонтальный поворот; 11 – Раздвижной стык; 12 – Поворотное устройство; 13 – Ловитель.

Рис. 3.3. Технологическая схема кареточно–скреперного

транспортера

Вариант 3. Ленточный транспортер для транспортировки

груза

Транспортеры горизонтальный и наклонный выбираются студентом либо самостоятельно, либо по заданию преподавателя.

Таблица 3.3.

|

Варианты |

||||

3.1 |

3.2 |

3.3 |

3.4 |

3.5 |

|

Кол–во мест помещении груза |

100 |

60 |

50 |

200 |

150 |

Число рядов |

2 |

2 |

2 |

4 |

4 |

Суточная масса груза на одном месте, кг |

30 |

25 |

35 |

30 |

25 |

Кол–во включений в сутки |

4 |

3 |

3 |

4 |

4 |

Средняя скорость движения транспортера, м/с |

0,17 |

0,25 |

0,2 |

0,19 |

0,23 |

длина ленточною транспортера, м |

50 |

40 |

35 |

45 |

55 |

диаметр приводного барабана, м |

0,3 |

0,25 |

0,27 |

0,32 |

0,26 |

Угол наклона транспортера к горизонту, град. |

15 |

17 |

14 |

12 |

11 |

Расстояние между роликами, м |

0,5 |

0,4 |

0,45 |

0,55 |

0,6 |

Показатель степени в уравнении механической характеристики механизма х=0. Момент трогания транспортера Мтр = 1,2Мсн. Толщина ленты транспортера S =5мм. В качестве регулятора загрузки наклонного транспортера использовать горизонтальный транспортер; частоту вращения асинхронного электродвигателя горизонтального транспортера регулировать тиристорным преобразователем частоты. В качестве датчика загрузки наклонного транспортера использовать трансформатор тока.

Пример 3.4. Технологическая схема ленточного транспортера для транспортировки груза рис. 3.1, где: 1- Натяжное винтовое устройство; 2 - Ролик конвейерный; 3 - Лента конвейерная; 4 - Приводная станция.

Рис. 3.4. Технологическая схема ленточного транспортера для транспортировки груза

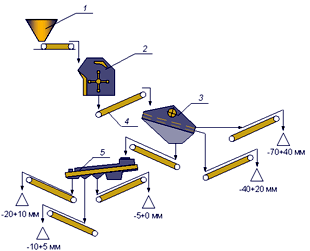

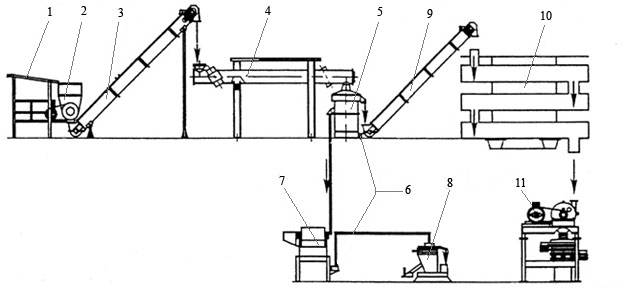

Пример 3.5. Технологическая схема дробильно-сортировочного комплекса ДСК для получения щебня кубовидной формы рис. 3.2, где: 1 - Бункер-питатель ленточный; 2 - Дробилка роторная ДР 8х8; 3 - Грохот вибрационный ГВЛ-1250; 4 - Конвейер передвижной ленточный длиной 14 м с шириной ленты 500 мм; 5 - Грохот инерционный тяжелого типа ГИД-2000.

Рис. 3.5. Технологическая схема ДСК для получения щебня кубовидной формы

Предназначен для дробления и фракционирования минералов средней крепости (до 8 по шкале М.М. Протодьяконова), в том числе доломита, известняка, мрамора, змеевика, яшмы, гравия.Комплекс позволяет получать заданные фракции щебня и песка, например, -70+40 мм, -40+20 мм, -20+10 мм, -10+5 мм, -5+0 мм и другие.

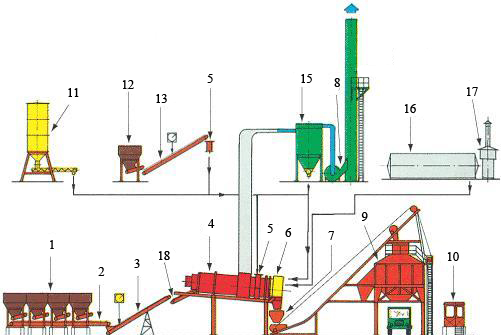

Пример 3.6. Технологическая схема асфальтосмесительной установки непрерывного действия рис. 3.3, где: 1 – Бункеры-дозатор; 2 – Сборный конвейер; 3 – Конвейер с контролем влажности; 4 – Сушильно-смесительный барабан; 5 – Дозатор и подача старого асфальтобетона; 6 – Смесительная зона; 7 – Бункер ожидания скипа; 8 – Пылесос-вентилятор; 9 – Накопительный бункер; 10 – Кабина управления; 11 – Силос минпорошка; 12 – Бункер старого асфальтобетона; 13 – Конвейер с контролем влажности; 15 – Пылеуловитель и силос пыли; 16 – Битумный бак-цистерна; 17 – Нагреватель масла; 18 – Конвейер сушильного барабана.

Рис. 3.6. Технологическая схема асфальтосмесительной установки непрерывного действия

Вариант 4. Тележка электровоза с троллейным питанием для транспортировки груза

Транспортеры горизонтальный и наклонный выбираются студентом либо самостоятельно, либо по заданию преподавателя.

Таблица 3.4.

|

Варианты |

||||

4.1 |

4.2 |

4.3 |

4.4 |

4.5 |

|

1 |

2 |

3 |

4 |

5 |

6 |

Кол–во мест помещении груза |

120 |

160 |

70 |

180 |

80 |

Количество рядов |

2 |

4 |

2 |

4 |

2 |

Суточная масса груза на одном месте, кг |

30 |

32 |

35 |

28 |

27 |

Кол–во включений в сутки |

4 |

3 |

4 |

5 |

4 |

Средняя скорость движения транс портера, м/с |

0,2 |

0,1 |

0,22 |

0,19 |

0,21 |

Мина рельсового полотна, м |

70 |

60 |

65 |

55 |

50 |

Скорость движения электровоза, м/с |

4 |

3,5 |

5 |

3,8 |

4 |

диаметр ведущего колеса электровоза, м |

0,3 |

0,4 |

0,38 |

0,3 |

0,25 |

угол подъема рельсового пути, град |

15 |

20 |

14 |

17 |

12 |

Масса электровоза, т |

1,0 |

1,2 |

1,1 |

1,3 |

1,1 |

1 |

2 |

3 |

4 |

5 |

6 |

Коэффициент, учитывающий трение реборд колес о рельсы |

1,5 |

2 |

1,8 |

2,5 |

2,2 |

Коэффициент трения скольжения |

0,15 |

0,2 |

0,17 |

0,21 |

0,18 |

Диаметр шейки оси колеса, м |

0,04 |

0,045 |

0,05 |

0,04 |

0,045 |

Коэффициент трения качения колеса, м |

0,0004 |

0,0005 |

0,0003 |

0,0004 |

0,0005 |

Грузоподъемность соответствует массе груза за один проход. Показатель степени в уравнении механической характеристики х=0. Момент трогания электровоза Мтр = 1,2 Мн. В схеме автоматического управления необходимо предусмотреть датчик загрузки вагонетки и выдержку времени для ее загрузки. Опрокидывание ковша осуществляется с помощью отдельного электропривода. В качестве регулятора загрузки наклонного транспортера использовать горизонтальный транспортер; частоту вращения асинхронного электродвигателя горизонтального транспортера регулировать тиристорным преобразователем частоты. В качестве датчика загрузки наклонного транспортера использовать трансформатор тока.

Пример 3.7. Внешний вид тележки электровоза с троллейным питанием для транспортировки груза.

Рис 3.7. Внешний вид тележки электровоза с троллейным питанием для транспортировки груза

Вариант 5. Канатная подвесная дорога для транспортировки груза

Транспортеры горизонтальным и наклонным выбираются либо самостоятельно студентом, либо по заданию преподавателя.

Таблица 3.5.

|

Вариант |

||||

5.1 |

5.2 |

5.3 |

5.4 |

5.5 |

|

Кол–во мест помещении груза |

200 |

100 |

90 |

60 |

140 |

Количество рядов |

4 |

2 |

2 |

2 |

4 |

Суточная масса груза на одном месте, кг |

32 |

28 |

30 |

25 |

27 |

Кол–во включений в сутки |

4 |

5 |

3 |

4 |

6 |

Средняя скорость движения вагонетки, м/с |

1 |

3 |

1,5 |

0,45 |

0,38 |

Диаметр барабана лебедки, м |

0,250 |

0,32 |

0,28 |

0,3 |

0,27, |

Расстояние до навозохранилища, м |

500 |

450 |

470 |

420 |

480 |

Диаметр колес вагонетки, м |

0,2 |

0,15 |

0,17 |

0,18 |

0,16 |

Коэффициент трения реборд колес о несущий канат |

2,5 |

2,2 |

2,4 |

2,5 |

2,3 |

Коэффициент трения скольжения |

0,2 |

0,15 |

0,21 |

0,17 |

0,16 |

Диаметр шейки оси колеса, м |

0,04 |

0,04 |

0,05 |

0,04 |

0,04 |

Коэффициент трения качения колеса, м |

0,0004 |

0,0003 |

0,0005 |

0,0004 |

0,0003 |

Масса вагонетки, т |

0,4 |

0,35 |

0,5 |

0,45 |

0,38 |

Грузоподъемность вагонетки соответствует массе груза за один проход. Момент трогания лебедки Мтр = 1,3 Мн. Максимальный момент сопротивления, связанный с дополнительным усилием на подъеме с учетом стрелы прогиба равен Mmax = 1,2 Мн, минимальный момент сопротивления при спуске равен Mcmin = 0,8 Мн. Расстояние между опорами Loп = 20 м. При построении графика нагрузки учесть изменение диаметра тягового барабана лебедки за счет числа слоев тягового троса, диаметр которого равен Dтр = 0,01 м.

Ширину тягового барабана в выбрать по конструктивным соображениям: b ≤ 1 м. В схеме автоматического управления предусмотреть датчик загрузки вагонетки и выдержку времени для ее загрузки. В качестве регулятора загрузки наклонного транспортера использовать горизонтальный транспортер. Частоту вращения асинхронного электродвигателя с массивным ротором регулировать тиристорным преобразователем напряжения. В качестве датчика загрузки наклонного транспортера использовать трансформатор тока.

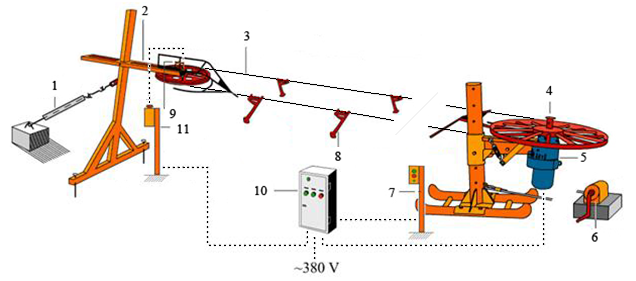

Пример 3.8. Технологическая схема канатной подвесной дороги для транспортировки груза рис. 5, где: Механическая часть канатной дороги по принципу устройства мало отличается от цепных и канатных конвейеров. На опорах 7, установленных на трассе, крепятся стальные несущие канаты 2, по которым на роликах-подвесах 1 перемещаются пассажирские или грузовые кабины 4. Тяговое усилие передается кабинам специальным непрерывным тросом 5, который приводится в движение от приводной станции 3. Для поддержания определенного натяжения несущих и ведущего тросов служат грузы 6.

Рис. 3.8. Технологическая схема технологическая схема канатной подвесной дороги для транспортировки груза

Задание 6. Измельчитель поточно–транспортной системы

В технологическую схему поточно–транспортной системы входят: загружающий транспортер, измельчитель, разгружающий транспортер.

Таблица 3.6.

|

Вариант |

||||

6.1 |

6.2 |

6.3 |

6.4 |

6.5 |

|

Количество ножей измельчающего барабана |

3 |

4 |

4 |

3 |

4 |

Площадь сечения горловины, м2 |

0,08 |

0,1 |

0,09 |

0,07 |

0,1 |

Частота вращения барабана, об/с |

10 |

9 |

10 |

8 |

7 |

Длина резки заготовок, м |

0,01 |

0,02 |

0,03 |

0,04 |

0,05 |

Плотность перерабатываемого груза, кг/м3 |

70 |

23 |

20 |

22 |

15 |

Удельный расход энергии, кДж/кг |

3,6 |

4,0 |

2,7 |

3,4 |

2,4 |

Момент трогания машины равен Мтр = 2 Нм. Нагрузочная диаграмма машины носит случайный характер, поэтому необходимо применить методы теории вероятностей для определения среднего квадратичного момента нагрузки, если известно, что минимальный объем выборок n = 100, причем 20% выборок имеют величину момента сопротивления Мс1 = 0,7 Мн; 15% имеют Мс2 = 1,4 Мн; 10% Мс3 = 1,2 Мн; 5% Мс4 = Мн; 7% Мс5 = 0,9 Мн; 12% Мс6 = 0,8 Мн; 6% Мс7 = 1,3 Мн; 5% Мс8 = 1,15 Мн; 3% Мс9 = 1,5 Мн; 9% Мс10 = 0,6 Мн; 8% Мс11 = 1,1 Мн. Длительность участка обработки нагрузочной диаграммы t = 300 с.

Пример 3.9. Технологическая схема поточно-механизтрованная линия переработки костей рис. 6, где: 1 – Стол приемки сырья; 2 - измельчителя кости; 3 – транспортера; 4 – виброэкстрактора; 5 – центробежного разделителя; 6 – насоса; 7 – осадительной центрифуги; 8 – жирового сепаратора; 9 – транспортера;10 – сушилки; 11 – установки дробильно-просеивающей.

Рис 3.9. Поточно-механизтрованная линия переработки костей

В качестве регулятора загрузки измельчителя для выравнивания нагрузочной диаграммы использовать электропривод загружающего транспортера, мощность электродвигателя которого составляет 20% от мощности резания измельчителя.

Необходимо предусмотреть использование асинхронного электродвигателя с массивным ротором, регулирование частоты вращения которого осуществить с помощью тиристорного преобразователя напряжения.

В качестве датчика загрузки измельчителя трансформатор тока.

Задание 7. Измельчитель материалов

В технологическую схему поточно–транспортной системы входят: загружающий транспортер, измельчитель материалов, разгружающий транспортер.

Показатель степени в уравнении механической характеристики х = 2. Момент трогания машины равен Мтр = 12 Нм. Мощность на холостом ходу составляет 30% от мощности, расходуемой на резание. Мощность подачи составляет 25% от мощности резания. Нагрузочная диаграмма машины носит случайный характер, поэтому необходимо применить методы теории вероятности для определения среднего квадратичного момента нагрузки, если

Таблица 3.7.

|

Вариант |

||||

7.1 |

7.2 |

7.3 |

7.4 |

7.5 |

|

Количество ножей измельчающего барабана |

4 |

3 |

4 |

5 |

3 |

Площадь сечения горловины, [a x b] м2 |

0,1 |

0,9 |

0,8 |

0,85 |

0,95 |

Удельное давление резания материала на единицу длины лезвия, Н/м |

3500 |

4000 |

4500 |

5000 |

3700 |

Частота вращения, об/с |

12 |

13 |

14 |

12 |

13 |

известно, что минимальный объем выборок n = 100, причем 5% выборок имеют величину момента сопротивления Мс1 = Мн; 10% – Мс2 = 1,2 Мн; 5% – Мс3 = 0,8 Мн; 10% – Мс4 = 1,5 Мн; 5% – Мс5 = 0,6 Мн; 10% – Мс6 = 1,4 Мн; 5% – Мс7 = 0,7 Мн; 10% – Мс8 = 1,35 Мн; 5% – Мс9 = 0,55 Мн; 10% – Мс10 = 1,45 Мн; 5% – Мс11 = 0,9 Мн; 10% – Мс12 = 1,3 Мн; 5% – Мс13 = 0,75 Мн; 10% – Мс14 = 1,1 Мн. Длительность участка обработки нагрузочной диаграммы t = 400 с.В качестве регулятора загрузки измельчителя кормов для выравнивания нагрузочной диаграммы использовать электропривод загружающего транспортера, мощность которого составляет 25% мощности электродвигателя измельчителя кормов. Частоту вращения электродвигателя загружающего транспортера регулировать тиристорным преобразователем частоты. В качестве датчика загрузки измельчителя кормов использовать трансформатор тока.

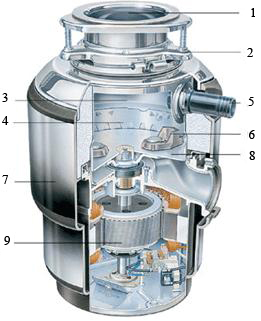

Пример 3.9. Технологический процесс измельчителя пищевых отходов рис. 7.1, где: 1 – Входной патрубок измельчителя; 2 – Крепежный замок;3 – Внутренняя перемалывающая камера; 4 – Измельчающее зубчатое кольцо; 5 – Патрубок для подключения стиральной или посудомоечной машины; 6 – Измельчающие кулачки ; 7 – Наружный кожух из пластмассы или стали (в зависимости от модели измельчителя); 8 – Дробильный диск ;9 – Двигатель с автореверсом (кроме модели ISE-55).

Рис. 3.9. Внешний вид измельчителя пищевых отходов

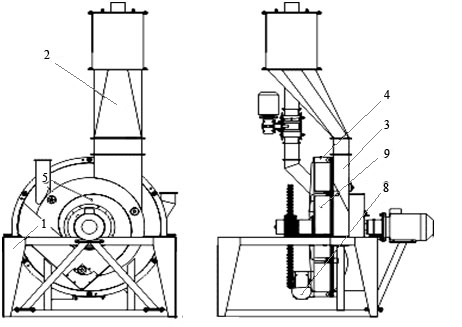

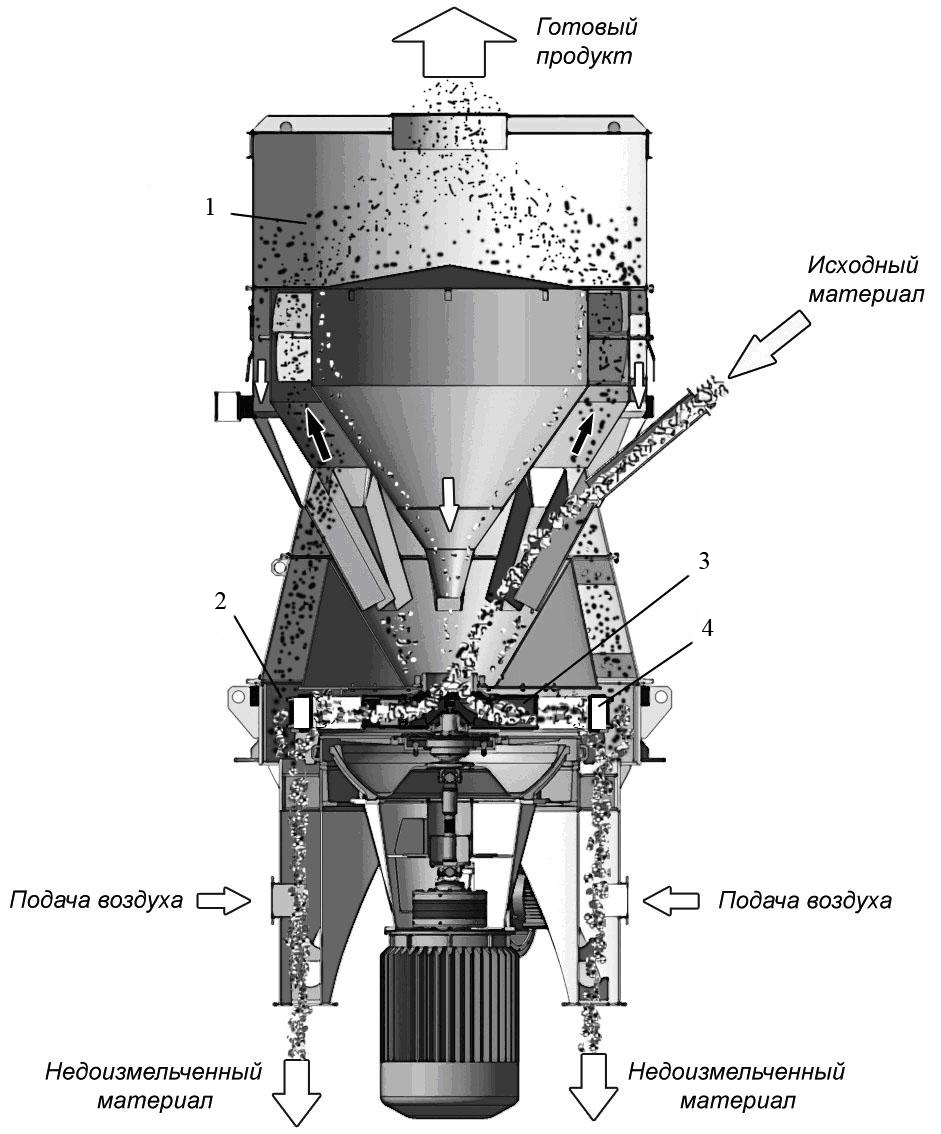

Пример 3.10. Ударно-центробежная шаровая мельница-классификатор рис. 7.2, где: УЦШ мельница «ТРИБОКИНЕТИКА» состоит из рамы-основания (1), на которой установлены блок классификатора (2), роторная и элеваторная части корпуса (3,4). Также на раме крепится подшипниковая опора ротора-ускорителя и его двигатель. Снаружи роторной части мельницы находится вентилятор (5), а внутри - статор мельницы с наклонными отражательными плитами (6) и ротор-ускоритель (7). Элеваторная часть (4) УЦШ мельницы установлена на роликовые опоры. Для осмотра и обслуживания помольной камеры подвижные части агрегата перемещаются по направляющим рамы в крайнее положение. Снаружи элеваторной части смонтирован привод элеватора (8), а внутри - сам элеватор (9) с лопастями и направляющими каналами.

Рис. 3.10. Ударно-центробежная шаровая мельница-классификатор

Задание 8. Универсальная дробилка материалов

В технологическую схему поточно–транспортной системы входят: лотковый транспортер–вибропитатель, дробилка, разгружающий транспортер.

Таблица 3.8.

|

Вариант |

||||

8.1 |

8.2 |

8.3 |

8.4 |

8.5 |

|

Линейная скорость молотков, м/с |

77 |

66 |

56 |

60 |

70 |

Радиус ротора дробилки, м |

0,39 |

0,37 |

0,35 |

0,30 |

0,25 |

Затраты энергии на дробилке, кДж/кг |

11,2 |

6,3 |

8,1 |

7,5 |

9,0 |

Масса ротора дробилки, кг |

60 |

55 |

45 |

40 |

35 |

Производительность, кг/с |

0,7 |

0,6 |

0,55 |

0,5 |

0,45 |

Мощность холостого хода и циркуляции дробилки составляет 15–20% от номинальной мощности дробилки. Показатель степени в уравнении механической характеристики х = 1,7. Момент трогания дробилки равен Мтр = 2 Нм. Нагрузочная диаграмма машины носит случайный характер, поэтому необходимо применить методы теории вероятностей для определения среднего квадратичного момента нагрузки, если известно, что минимальный объем выборок n = 100, причем 7% выборок имеют величину момента сопротивления Мс1 = 0,7 Мн; 13% – Мс2 = 1,45 Мн; 5% – Мс3 = 0,6 Мн; 10% – Мс4 = 1,35 Мн; 10% – Мс5 = 0,9 Мн; 5% – Мс6 = 1,4 Мн; 10% – Мс7 = Мн; 5% – Мс8 = 0,55 Мн; 10% – Мс9 = 1,3 Мн; 5% – Мс10 = 0,9 Мн; 10% – Мс11 = 1,15 Мн; 5% – Мс12 = 0,75Мн.

Длительность участка обработки нагрузочной диаграммы t = 300 с.

В качестве регулятора загрузки дробилки для выравнивания нагрузочной диаграммы использовать вибрационный электропривод с тяговым электромагнитом, в цепь питания которого включен тиристор, управляемый тиристорным регулятором напряжения. В качестве датчика использовать трансформатор тока, включенный в фазу электродвигателя дробилки.

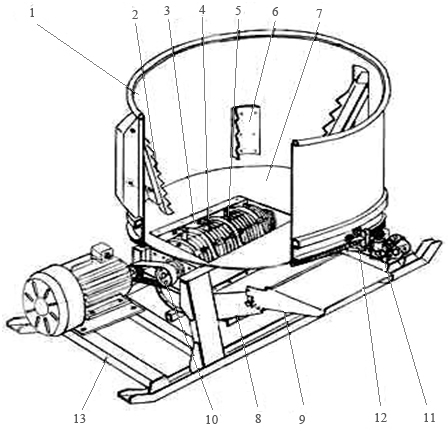

Пример 3.11. Технологическая схема универсального измельчителя грубых кормов и подстилки рис. 8.1, где: 1 - бункер загрузочный; 2-захват подпружиненный; 3- нож; 4 -ротор; 5-ребро поддерживающее; 6-захват вспомогательный; 7-днище; 8-подбарабанье с выгрузным устройством; 9-направляющий козырек; 10-привод ротора; 11-привод бункера; 12-блок поддерживающих роликов; 13-рама.

Рис. 3.11. Технологическая схема универсального измельчителя кормов

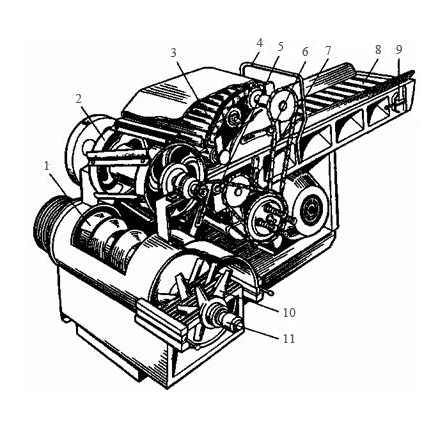

Пример 3.12. Кинематическая схема куттера Л5-ФКН рис. 8.2, где: 1 — электродвигатели; 2 — клиноременные передачи; 3 — редукторы; 4 — чаша; 5 — тарелка выгружателя; 6 — ножевая головка; 7 — ножевой вал

Рис. 3.12. Кинематическая схема куттера Л5-ФКН

Задание 9. Безрешетная дробилка

В технологическую схему поточно–транспортной системы входят: загрузочный шнек, дробилка, выгрузной шнек.

Таблица 3.9.

|

Вариант |

||||

9.1 |

9.2 |

9.3 |

9.4 |

9.5 |

|

Производительность, т/ч |

8 |

4 |

6 |

5 |

7 |

Затраты энергии на дробилке, кДж/кг |

10 |

6 |

8 |

7 |

9 |

Радиус ротора дробилки, м |

0,23 |

0,18 |

0,2 |

0,19 |

0,21 |

Масса ротора дробилки, кг |

90 |

60 |

80 |

70 |

85 |

Линейная скорость молотков, м/с |

70 |

50 |

60 |

65 |

70 |

Момент трогания дробилки равен Мтр = 4 Нм. Показатель степени в уравнении механической характеристики х = 1. Мощность холостого хода составляет 20% от мощности дробилки. Нагрузочная диаграмма машины носит случайный характер, поэтому необходимо применить методы теории вероятности для определения среднего квадратичного момента нагрузки, если известно, что минимальный объем выборок n = 100, причем 13% выборок имеют величину момента сопротивления Мс1 = 0,7 Мн; 7% – Мс2 = 1,45 Мн;10% – Мс3 = 0,6 Мн; 5% – Мс4 = 1,35 Мн; 5% – Мс5 = 0,9 Мн;10% – Мс6 = 1,4 Мн; 5% – Мс7 = Мн; 10% – Мс8 = 0,55 Мн; 5% – Мс9 = 1,3 Мн; 10% – Мс10 = 0,9 Мн; 5% – Мс11 = 1,15 Мн; 15% – Мс12 = 0,75Мн.

Длительность участка обработки нагрузочной диаграммы t = 400 с.

В качестве регулятора загрузки дробилки для выравнивания нагрузочной диаграммы использовать поворотную заслонку с электроприводом. В качестве приводного двигателя регулятора подачи использовать электродвигатель РД–09, обмотка управления которого получает сигналы управления от тиристорного регулятора. В качестве датчика использовать трансформатор тока, включенный в цепь статора двигателя дробилки.

Пример 3.13. Внешний вид измельчителя кормов рис. 9, где: 1 – ш нек; 2 – аппарат первичного измельчения; 3 – уплотняющийтранспортер; 4 – скоба управления; 5, 6 и 7 – натяжные звездочки; 8 – подающий транспортер; 9 – натяжное устройство подающего транспортера; 10 – аппарат вторичного измельчения; 11 – автомат отключения

Рис. 3.13. Внешний вид измельчителя кормов ИКВ-5А «Волгарь-5»

Задание 10. Измельчитель–смеситель материалов

В технологическую схему поточно–транспортной системы входят:

Питатель, скребковый транспортер, измельчитель–смеситель, выгрузной транспортер.

Таблица 3.10.

|

Вариант |

||||

10.1 |

10.2 |

10.3 |

10.4 |

10.5 |

|

Производительность измельчителя, т/ч |

9 |

10 |

3 |

8 |

5 |

Затраты энергии на измельчение и смешивание, кДж/кг |

12 |

8 |

10 |

9 |

6 |

Линейная скорость ножей, м/с |

80 |

70 |

75 |

80 |

77 |

Радиус ножей, м |

0,4 |

0,35 |

0,37 |

0,36 |

0,38 |

Момент инерции ротора измельчителя, кг/м2 |

20 |

18 |

16 |

17 |

19 |

Пример 3.14. Внешний вид размалывающей машины 9FP-20C рис. 10.1, где: 1 – Верхний бункер для подачи ; 2 – Седло бункера;3- Рабочая часть; 4 – Выходной бункер 2;5- Выходной бункер 1;6 - Основание; 7- Ремень; 8 – Болт для регулирования натяжения ремня; 9 – Электродвигатель; 10 - Защитный кожух ремня;11- Боковой бункер для подачи материалов 2.

Рис. 3.14. Внешний вид размалывающей машины 9FP-20C

Момент трогания измельчителя–смесителя равен Мтр = 3 Н.м. Показатель степени в уравнении механической характеристики х = 2. Мощность холостого хода составляет до 20% от мощности измельчения к смешиванию. Нагрузочная диаграмма машины носит случайный характер, поэтому необходимо применить методы теории вероятностей для определения среднего квадратичного момента нагрузки, если известно, что минимальный объем выборок n = 100, причем 10% выборок имеют величину момента сопротивления Мс1 = 0,8 Мн; 10% – Мс2 = 1,4 Мн;7% – Мс3 = 0,5 Мн; 8% – Мс4 = 1,3 Мн; 7% – Мс5 = 0,9 Мн;8% – Мс6 = 1,35 Мн; 5% – Мс7 = 1,1 Мн; 10% – Мс8 = 0,6 Мн; 5% – Мс9 = 1,7 Мн; 10% – Мс10 = Мн; 5% – Мс11 = 1,2 Мн; 15% – Мс12 = 0,6 Мн. Длительность участка обработки нагрузочной диаграммы t = 350 с.

В качестве регулятора загрузки измельчителя для выравнивания нагрузочной диаграммы использовать электропривод с электромагнитной муфтой скольжения питания, который загружает скребковый транспортер. В качестве датчика использовать трансформатор тока, включенный в цепь статора электродвигателя измельчителя.

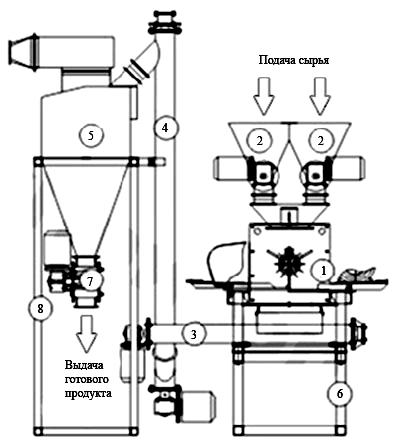

Пример 3.15. Помольно-смешивающий комплекс рис. 10.2, где: 1 – Измельчитель-дезинтегратор «ГОРИЗОНТ - 4500МК ; 2 – Конвейеры подачи сырья в измельчитель-дезинтегратор (2 шт.); 3 – Винтовой конвейер выдачи материала из измельчителя-дезинтегратора; 4 – Винтовой конвейер подачи материала к месту использования; 5 – Циклон-разгрузитель «ПОТОК-ЦРК-750» 6 – Рама дезинтегратора; 7 – Шлюзовой затвор «БАРЬЕР-55» 8 – Рама циклона; 9 – Пылеулавливающий агрегат «ПОТОК ВЦП 2.5 - 10000» ;10 – Бункерный микродозатор БМД-48 11Пульт управления комплексом.

Рис. 3.15. Помольно-смешивающий комплекс

Задание 11. Агрегат производства муки

Технологическая линия поточно–транспортной системы включает в себя: подающий транспортер, высокотемпературный сушильный барабан, вентилятор большого циклона, дозатор, дробилку, вентилятор малого циклона, дозатор, выгрузной шнек.

Выполняется полный расчет и выбор электропривода дробилки. В качестве регулятора загрузки дробилки используется загрузочный шнек. Схема автоматического управления строится в соответствии с требованиями, предъявляемыми к поточной линии. Определить допустимую длину и сечение линии 0,4 кВ, соединяющей агрегат с трансформаторной подстанцией. Определить возможность пуска двигателя дробилки и устойчивую работу ранее включенного топливного насоса.

Таблица 3.11.

|

Вариант |

||||

11.1 |

11.2 |

11.3 |

11.4 |

11.5 |

|

Линейная скорость молотков дробилки, м/с |

0 |

0 |

5 |

5 |

2 |

Радиус ротора дробилки, м |

0,35 |

0,37 |

0,3 |

0,25 |

0,27 |

Затраты энергии на дробление, кДж/кг |

10 |

8 |

11 |

8 |

7 |

Масса ротора дробилки, кг |

55 |

60 |

45 |

40 |

35 |

Производительность, кг/с |

0,6 |

0,5 |

0,6 |

0,5 |

0,5 |

Мощность трансформаторной подстанции, кВ·А |

160 |

160 |

100 |

100 |

100 |

Длина линии электропередачи, м |

150 |

200 |

180 |

200 |

250 |

Мощность холостого хода и циркуляции дробилки составляет 20% от номинальной мощности дробления. Показатель степени в уравнении механической характеристики х = 1,6. Момент трогания дробилки равен Мтр = 4 Нм. Введение автоматического регулятора загрузки дробилки придает нагрузочной диаграмме вид практически прямой линии, ордината которой равна Мн.

В качестве электродвигателя шнекового дозатора дробилки использовать асинхронный двигатель с массивным ротором, частота вращения которого регулируется тиристорным регулятором напряжения. Электродвигатель мощностью Рн=1,7кВт, ωо =157с–1, Sн=0,11, момент инерции J=0,33*10–2 кгм2. В качестве датчика использовать трансформатор тока, включенный в статорную цепь двигателя дробилки.

Пример 3.16. Технологическая схема работы центробежно-ударной мельницы. рис. 11, где: 1 – Классификатор; 2 – Камера измельчения ; 3 – Ускоритель; 4 – Отбойное кольцо.

Рис. 3.16. Технологическая схема работы центробежно-ударной мельницы

Задание 12. Подвесная транспортная система КЭС–1.7

Технологическая схема поточно–транспортной системы включает в себя: бункер–накопитель материалов, выгрузочный шнек, кормораздатчик, выгрузные шнеки–дозаторы. Выполняется полный расчет выбора электропривода передвижения кормораздатчика.

Таблица 3.12.

|

Вариант |

||||

12.1 |

12.2 |

12.3 |

12.4 |

12.5 |

|

Скорость передвижения, м/с |

0,5 |

0,4 |

0,6 |

0,5 |

0,4 |

Масса грузораздатчика, кг |

800 |

1000 |

900 |

700 |

850 |

Вместимость бункера, м3 |

1,7 |

2,2 |

2,0 |

1,6 |

1,75 |

Длина пути, м |

80 |

70 |

80 |

70 |

80 |

Количество мест, тыс. шт. |

1,5 |

1,2 |

1,5 |

1,2 |

1,5 |

Диаметр ведущего колеса, м |

0,15 |

0,12 |

0,15 |

0,12 |

0,15 |

Коэффициент трения ребордколеса о направляющие |

1,5 |

2 |

1,5 |

1,8 |

2,5 |

Коэффициент трения скольжения |

0,15 |

0,17 |

0,2 |

0,18 |

0,21 |

Диаметр шейки оси колеса, м |

0,035 |

0,03 |

0,035 |

0,03 |

0,035 |

Коэффициент трения качения колеса |

0,0003 |

0,0004 |

0,0003 |

0,0004 |

0,0003 |

Момент трогания кормораздатчика равен Мтр = 1,2 Нм. Показатель степени в уравнении механической характеристики х = 0. В схеме автоматического управления предусмотрен датчик загрузки бункера кормораздатчика.

Пример 3.17. Технологическая схема подвесной транспортной системы рис.12, где: 1 – Натяжное устройство; 2 – Верхняя натяжная станция; 3 – Стальной оцинкованный трос; 4 – Приводной шкив; 5 – мотор редуктора; 6 – Лебедка; 7 – Пульт; 8 – Бугель; 9 – Тормоз; 10 - Шкаф

Рис. 3.17. Технологическая схема подвесной транспортной

системы

В качестве регулирующего органа используется шнек–дозатор. Датчиком загрузки шнека–дозатора служит тахогенератор. Регулирование подачи осуществляется за счет изменения частоты вращения электродвигателя. Частота его вращения электродвигателя регулируется тиристорным преобразователем частоты.

Задание 13. Кран–балка

Технологическая схема подъемно–транспортной системы включает в себя: механизм подъема и перемещения тельфера, механизм передвижения балки. В качестве регулирующего органа принять электропривод механизма перемещения, скорость которого регулируется тиристорным преобразователем частоты. Датчиком скорости является тахогенератор.

Таблица 3.13.

|

Вариант |

||||

13.1 |

13.2 |

13.3 |

13.4 |

13.5 |

|

1 |

2 |

3 |

4 |

5 |

6 |

Масса тельфера, кг |

900 |

800 |

1000 |

1100 |

850 |

Масса балки, кг |

2900 |

3100 |

3300 |

3000 |

3200 |

Скорость подъема груза, с |

0,16 |

0,15 |

0,13 |

0,2 |

0,18 |

Скорость передвижения тельфера, м/с |

0,33 |

0,3 |

0,37 |

0,41 |

0,4 |

Скорость передвижения балки, м/с |

0,83 |

0,75 |

0,91 |

0,83 |

0,91 |

Максимальная высота подъема груза, м |

8 |

7 |

7,5 |

8,2 |

7 |

Длина пролета балки, м |

10 |

9 |

8 |

10 |

11 |

1 |

2 |

3 |

4 |

5 |

6 |

Диаметр ходовых колес, м |

0,2 |

0,25 |

0,25 |

0,20 |

0,18 |

Диаметр цапф колес тельфера и балки, м |

0,06 |

0,08 |

0,06 |

0,08 |

0,06 |

Диаметр барабана тельфера, м |

0,4 |

0,45 |

0,5 |

0,42 |

0,45 |

Максимальная масса поднимаемого груза, кг |

3000 |

4000 |

5000 |

3500 |

4500 |

Длина цеха, м |

50 |

75 |

40 |

60 |

70 |

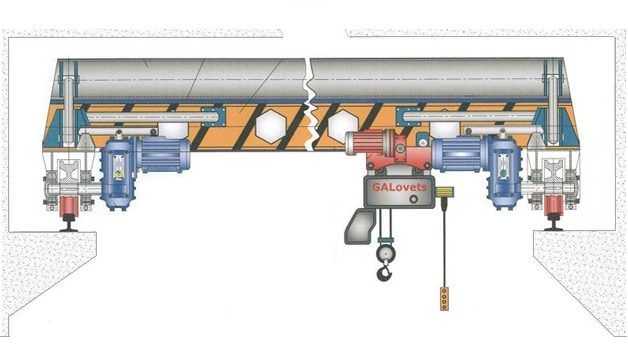

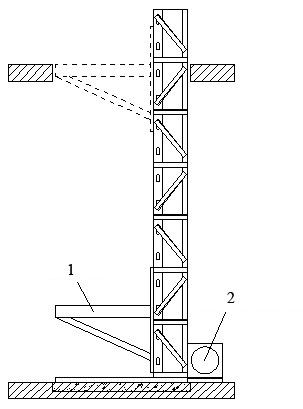

Пример 3.18. Кинематическая схема кран-балки.

Рис.

3.18. Кинематическая схема кран-балки

Рис.

3.18. Кинематическая схема кран-балки

Показатель степени в уравнении механической характеристики для кран–балки х = 0. Момент трогания механизмов Мстр = (1,1:1,2) Мсн. Коэффициент трения качения колес балки fб = 0,0005 м, тельфера fт = 0,0003 м, коэффициент трения в цапфах μ = 0,15, коэффициент, учитывающий дополнительные сопротивления в ребордах колес, торцах ступиц α = 2,5.

Управление приводами кран–балки осуществляется вручную, дистанционно с места подъема груза.

Путь перемещения всех механизмов ограничивается конечными выключателями. При отключении двигателей с помощью электромагнитов включаются механические тормоза.

Задание 14. Ленточный транспортер подъемно–транспортного механизма

Технологическая схема поточно–транспортной системы первичной обработки зерна включает в себя: зерновую норию, шнек бункера, ленточный транспортер. В качестве регулирующего органа используется нория. Датчиком загрузки нории служит трансформатор тока. Регулирование подачи осуществляется за счет изменения частоты вращения электродвигателя. Частота его вращения регулируется тиристорным преобразователем частоты.

Таблица 3.14.

|

Вариант |

||||

14.1 |

14.2 |

14.3 |

14.4 |

14.5 |

|

Производительность установки, т/ч |

40 |

20 |

40 |

20 |

40 |

Длина транспортера, м |

20 |

15 |

25 |

20 |

22 |

Высота подачи зерна, м |

3 |

2,5 |

3,5 |

2,7 |

3,2 |

Ширина ленты, мм |

450 |

400 |

500 |

400 |

450 |

Диаметр приводного барабана, мм |

400 |

380 |

420 |

350 |

450 |

Масса вращающихся частей, кг |

90 |

80 |

100 |

70 |

95 |

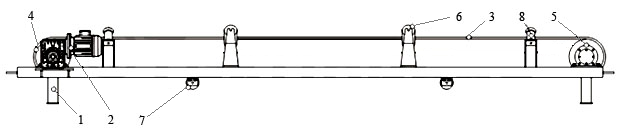

Пример 3.19. Ленточный транспортер подъемно–транспортного механизма рис.14, где: Ленточный конвейер «ЛК» состоит из следующих узлов и деталей: рамы конвейера (1), мотор - редуктора (2), транспортной ленты (3), барабана приводного - натяжительного (4), барабана неприводного (5), роликоопор желобчатых верхних несущих (6), роликоопор плоских нижних возвратных (7), роликов дефлекторных (8).

Рис. 3.19. Технологическая схема ленточного транспортера

Момент инерции передаточного звена Jпз = 0,2Jдв. Объемный вес зерна γ = 0,75 т/м3. Число прокладок ленты Z1 = 4 шт. ориентировочная толщина одной прокладки δ = 1,25 мм. Толщина резинового слоя рабочей и нерабочей стороны ленты соответственно равна: δ1 = 3 мм и δ2 = 1 мм. Мтр = 1,2 Мсн. Показатель степени в уравнении механической характеристики для механизма х = 0. Известно, что мощность привода нории Р = 4,5 кВт.

Задание 15. Вентилятор подъемно–транспортного пневматического транспортера

Технологическая схема поточно–транспортной системы первичной обработки зерна включает в себя: норию, ленточный транспортер, бункер-накопитель, пневмотранспортер. В качестве регулятора подачи используется привод вентилятора. Датчиком загрузки служит тахогенератор. Регулирование подачи осуществляется за счет изменения частоты вращения электродвигателя вентилятора. Частота вращения электродвигателя регулируется тиристорным регулятором напряжения. Расчетные данные по вариантам даны в таблице 3.15.

Таблица 3.15.

|

Вариант |

||||

15.1 |

15.2 |

15.3 |

15.4 |

15.5 |

|

Производительность установки, т/ч |

40 |

20 |

40 |

20 |

40 |

Высота подачи зерна, м |

8 |

6 |

10 |

8 |

10 |

Скорость питания, м/с |

11,5 |

10,1 |

12,2 |

11,0 |

12,5 |

Диаметр воздуховода, м |

0,3 |

0,25 |

0,3 |

0,25 |

0,3 |

Момент инерции вентилятора транспортера Jдв |

13 Jдв |

8Jдв |

10Jдв |

9Jдв |

12Jдв |

Объемный вес зерна γ = 780 кг/м3. Коэффициент исходной концентрации σоб = 1/2000. Воздуховод транспортера имеет 2 изгиба радиусом R=4d. Начальный момент вентилятора транспортера равен Мо = 0,25 Мнв. Показатель степени в уравнении механической характеристики механизма х = 2.

Контроль за заполнением бункеров необходимо осуществлять при помощи датчиков уровня с подачей звукового и светового сигналов.

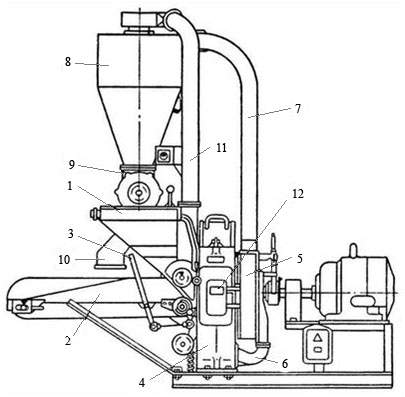

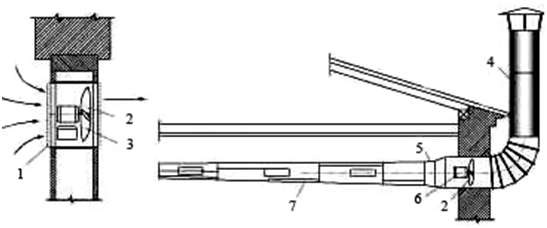

Пример 3.20. Технологическая схема вентилятора подъемно–транспортного пневматического транспортера и дробилка кормов рис.15.2, где: 1 – бункер; 2 – транспортёр; 3 – механизм включения и выключения транспортёра; 4 – дробильная камера; 5 – вентилятор; 6, 7 – всасывающая и нагнетательная трубы; 8 – циклон; 9 – затвор; 10 – раструб (для выдачи измельченных сухих кормов); 11 – отводящая труба (отводит воздух из циклона в дробильную камеру); 12 – крышка выходного отверстия (для выдачи измельченных сочных кормов).

Рис.3.20. Технологическая схема вентилятора подъемно–транспортного пневматического транспортера

Рис. 3.21. Вентилятор подъемно–транспортного пневматического транспортера «Дробилка кормов»

Задание 16. Вентиляционная установка в производственном помещении

В технологической схеме предусмотреть способ вентиляции помещений, расположение венткамер, воздуховодов, расположение вентиляторов, калориферов. Подачу вентиляторов регулировать за счет изменения частоты вращения электродвигателей, получающих питание от тиристорного регулятора напряжения. Датчиком температуры является термосопротивление. Схему управления электроприводом выполнить на базе бесконтактной аппаратуры. Длину воздуховода принять согласно компоновке вентиляционной установки. Показатель степени в уравнении механической характеристики механизма х = 2. Нагрузочную диаграмму построить с учетом изменения температуры наружного воздуха в течение часа (суток). Принять момент инерции вентилятора Jв = 8 Jдв, Jп = 0,3 Jдв.

Таблица 3.16.

|

Вариант |

||

1 |

2 |

3 |

|

Температура внутри помещения, град. С |

21 |

10 |

17 |

Наружная температура, град. С |

–15 |

–20 |

–10 |

Относительная влажность воздуха в помещении, % |

70 |

70 |

70 |

Скорость движения воздуха в воздуховоде, м/с |

10 |

12 |

14 |

Содержание углерода в помещении, % |

0,125 |

0,125 |

0,125 |

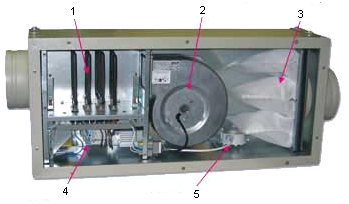

Пример 3.21. Вентиляционная установка в производственном помещении рис.16, где: 1 – Колорифер; 2 – Вентилятор ebm Werke; 3 – Фильтр; 4 - Система автоматики; 5 – Датчик состояния фильтра.

Рис. 3.22. Вентиляционная установка

Задание 17. Вентиляционная установка промышленного агрегата

В технологической схеме предусмотреть следующие машины: ленточный транспортер, шнек и вентилятор. Подачу вентиляторов регулировать изменением частоты вращения электродвигателей, получающих питание от тиристорного регулятора напряжения. Датчиком влажности является психрометр на терморезисторах. Произвести расчет электропривода вентиляционной установки. Схему управления электроприводом выполнить на базе бесконтактной аппаратуры. Длину воздуховода принять согласно компоновке вентиляционной установки зерноочистительного агрегата. Расчетные данные по вариантам приведены в таблице 3.17. Момент инерции вентилятора Jв = 8 Jдв. Момент трогания вентилятора Мо = 0,2 Мвн. Показатель степени в уравнении механической характеристики х = 2.Контроль за заполнением бункеров необходимо осуществлять при помощи датчиков уровня с подачей звуковых и световых сигналов.

Таблица 3.17.

|

Вариант |

|||

1 |

2 |

3 |

4 |

|

Производительность вентилятора, м3/ча |

2000 |

2700 |

2600 |

2300 |

Напор, кг/м2 |

245 |

330 |

315 |

285 |

Частота вращения, об/мин |

2950 |

2950 |

2950 |

2950 |

Коэффициент полезного действия |

0,7 |

0,7 |

0,7 |

0,7 |

Диаметр рабочего колеса, м |

0,6 |

0,75 |

0,725 |

0,65 |

Масса колеса, кг |

16 |

22 |

23,5 |

18 |

Производительность агрегата, т/ч |

10 |

20 |

20 |

10 |

Ширина сепарирующего канала, м |

10 |

10 |

10 |

10 |

Глубина канала, м |

2 |

3 |

3 |

2 |

Загрузка единицы площади сепарирующего канала, кг/ч·дм2 |

500 |

700 |

700 |

500 |

Наибольшее значение критической скорости воздуха, м/с |

17 |

17 |

17 |

17 |

Пример 3.22. Технологическая схема вентиляционной установки промышленного агрегата рис.17, где: 1 – корпус; 2 – стойка; 3 – рабочее кресло; 4 – коллектор; 5 – двигатель; 6 – крышка;

Рис. 3.23. Технологическая схема вентиляционной установки

Задание 18. Вентиляционная установка в хранилище

Составить технологическую схему автоматического управления температурно–влажностным режимом в хранилище. Выбрать технологическое и электрическое оборудование. Произвести расчет электропривода нагнетательных вентиляторов. Длину воздуховода принять согласно компоновке вентиляционной установки зерноочистительного агрегата.

Расчетные данные по вариантам приведены в таблице 3.18.

Момент инерции вентилятора Jв = 10 Jдв. Момент трогания вентилятора Мо = 0,15 Мвн. Показатель степени в уравнении механической характеристики х = 2.

Воздушный, температурный и влажностный режим в хранилище поддерживается за счет изменения частоты вращения вентиляторов и количества включенных секций калорифера.

Таблица 3.18.

|

Вариант |

|||

1 |

2 |

3 |

4 |

|

Продукт хранения |

Картофель |

Картофель |

Яблоки |

Яблоки |

Емкость хранилища, т |

1000 |

2000 |

1000 |

2000 |

Расход воздуха на 1 тм3/ч |

40 |

40 |

30 |

30 |

Относительная влажность внутри помещения, % |

90 |

90 |

85 |

85 |

Темпертура в хранилище в момент закладки, град. С |

15 |

16 |

20 |

18 |

Темпертура в период охлаждения в хранилище, град. С |

5 |

5 |

5 |

5 |

Темпертура в основной период зимнего хранения, град. С |

2 |

2 |

3 |

3 |

Скорость движения воздуха в воздуховоде, м/с |

12 |

15 |

10 |

14 |

Подачу вентилятора регулировать за счет изменения частоты вращения электродвигателей, получающих питание от тиристорного регулятора напряжения. Датчиками температуры и влажности являются терморезистор и психрометр на терморезисторах.

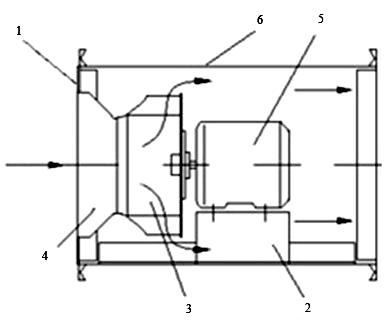

Пример 3.23. Технологическая схема вентиляционной установки рис. 3.24., где:

1 – Утепленный клапан; 2 – Вентилятор; 3 – лопасти вентилятора;

4 – вытяжная шахта; 5 – шибер; 6 – электродвигатель; 7 – вытяжная сеть.

Рис. 3.24. Технологическая схема вентиляционной установки

Задание 19. Водоснабжающая установка

Составить технологическую схему водоснабжения хозяйства с применением насосной станции. Произвести расчет электропривода насосной установки (одно– или двухагрегатной).

Расчетные данные по вариантам приведены в таблице 3.19.

Момент инерции насоса равен Jн = 8 Jдв.

Момент инерции передаточного звена равен Jпз = 0,2 Jдв.

Показатель степени в уравнении механической характеристики нагрузочной машины х = 2. Момент трогания Мтр = 0,2:0,3 Мсн.

Таблица 3.1.9

|

Вариант |

|||

1 |

2 |

3 |

4 |

|

Кол-во потребителей воды. |

300 |

1300 |

400 |

600 |

Максимальная геометрическая высота всасывания, м |

5 |

6 |

6 |

5 |

Верхний уровень воды в башне, м (давление в котле при выключении двигателя). |

30 |

17 |

20 |

30 |

Нижний уровень воды в башне, м (давление в котле при включении двигателя). |

29 |

16 |

18,5 |

28,5 |

Длина трубопровода, м |

100 |

100 |

500 |

300 |

Включение и выключение насосного агрегата производится автоматически в зависимости от уровня воды в напорном баке или давления в котле. В наладочном режиме – ручное дистанционное управление.

Аварийное отключение двигателя производится при снижении уровня воды в источнике ниже допустимого.

Автоматическое включение резервного агрегата при аварии основного, связанной со срывом вакуума, заклиниванием насоса, разрывом трубопровода.

Предусмотреть регулирование подачи насоса за счет изменения частоты вращения электродвигателя. Частоту вращения агрегата регулировать тиристорным регулятором напряжения. В качестве датчика использовать расходомер.

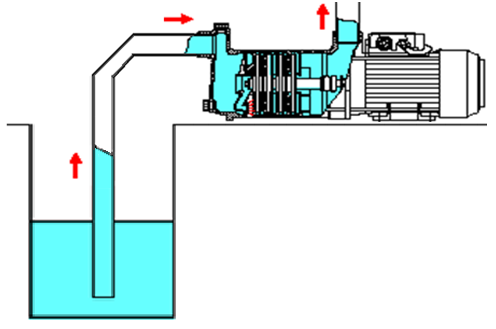

Пример 3.24. Технологическая схема водоснабжающей установки рис. 3.25., где:

1 – электронасос; 2 – хомут шланга; 3 – шланг; 4 – шнур сетевого питания; 5 – трос; 6 – место крепления подвески; 7 – коробка конденсаторная.

Рис. 3.25. Технологическая схема водоснабжающей установки

Задание 20. Насосная установка для орошения

Составить технологическую схему орошения сельскохозяйственной культуры. Произвести расчет электропривода насосной установки.

Расчетные данные по вариантам приведены в таблице 3.20.

Таблица 3.20.

|

Вариант |

||

1 |

2 |

3 |

|

Сельхоз культура |

Рис |

Сахарная свекла |

Бахчевые |

Посевная площадь под культуру, га |

830 |

100 |

60 |

Оросительная норма, м3/га |

11000 |

5800 |

5200 |

Норма полива |

1100 |

600 |

500 |

Продолжительность полива, сут. |

180 |

6 |

6 |

Количество часов полива в сутки |

16 |

24 |

24 |

Максимальная геометрическая высота всасывания, м |

5 |

6 |

4 |

Высота подачи воды в оросительную систему, м |

25 |

30 |

40 |

Длина трубопровода, м |

750 |

400 |

300 |

Диаметр трубопровода, мм |

2х700 |

300 |

300 |

Момент инерции передаточного звена Jпз, Jдв |

0,2 |

0,25 |

0,3 |

Момент инерции насоса Jн |

1,5 |

1,2 |

0,8 |

Момент трогания насоса Мо=К,Мн. |

0,25 |

0,2 |

0,3 |

Коэффициент полезного действия оросительной системы |

0,8 |

0,9 |

0,85 |

Пример 3.25. Технологическая схема насосной установки для орошения.

Рис. 3.26. Технологическая схема насосной установки для

орошения

Автоматическое включение следующего агрегата при дефиците воды в оросительной системе, отключение агрегата в случае заклинивания насоса, отсутствия воды в заборном колодце, потери вакуума, потери давления в трубопроводе. Предусмотреть автоматическую заливку насоса.

Задание 21. Сепаратор молочного завода

В технологическую схему первичной обработки молока входят: вакуум–насос, молочный насос, сепаратор, пастеризатор, компрессор.

Для регулирования качества сепарирования использовать электропривод молочного насоса. Датчиком подачи насоса служит трансформатор тока в цепи электродвигателя сепаратора. Подача насоса регулируется скоростью вращения насоса с помощью тиристорного регулятора напряжения.

Таблица 3.21.

|

Вариант |

|||

21.1 |

21.2 |

21.3 |

21.4 |

|

Частота вращения барана, об/мин |

7000 |

8000 |

9000 |

10000 |

Начальный момент сопротивления на валу сепаратора, Мсн |

0,25 |

0,2 |

0,3 |

0,25 |

Коэффициент пропорциональности, зависящий от качества обработки, кинематической схемы привода, массы барабана, величины и системы шероховатостей барабана, *10–6 |

1,7 |

1,85 |

1,75 |

1,9 |

Момент инерции сепаратора |

10 |

12 |

11 |

10 |

Момент инерции передаточного звена |

0,35 |

0,3 |

0,4 |

0,5 |

Передаточное отношение i=0,16. Мощность привода молочного насоса Р=0,6 кВт.

Пример 3.26. Технологическая схема сепаратора молочного завода рис.3.27, где:

1 - Подвод; 2 - Отвод сливок; 3 - Грейфер обрата; 4 - Грейфер сливок; 5 - Зона подачи с оптимизированной гидродинамикой; 6 -Подвод воды для промывки; 7 - Отвод твердых субстанций; 8 -Унифицированный шпиндельный узел; 9 -Барабан сепаратора; 10 - Подвод управляющей воды; 11 - Корпус редуктора; 12 - Ременной привод; 13 - Приводной двигатель; 14 - Детали корпуса; 15 - Отвод обезжиренного молока.

Рис.3.27. Технологическая схема сепаратора

Задание 22. Вакуум–насос молочного завода

В технологическую схему первичной обработки молока входят: вакуум–насос, насос, сепаратор, пастеризатор, компрессор. Для регулирования качества сепарирования использовать электропривод самого сепаратора. Датчиком служит тахогенератор на валу сепаратора. Скорость вращения сепаратора регулируется тиристорным регулятором частоты.

Рассчитать электропривод вакуум–насоса. Расчетные данные по вариантам приведены в таблице 3.22.

Коэффициент, учитывающий неполную герметизацию системы равен 3. Расход воздуха одним доильным аппаратом при 60 пульсациях в минуту - 1,8 м3/час. Момент инерции насоса Jн = 2 Jдв.

Таблица 3.22.

|

Вариант |

||||

22.1 |

22.2 |

22.3 |

22.4 |

22.5 |

|

Кол–во коров на ферме, гол |

200 |

300 |

400 |

600 |

800 |

Средний удой коровы за сутки, л |

10 |

12 |

9 |

11 |

10 |

Число доек в сутки |

3 |

3 |

3 |

3 |

3 |

Вакуум, развиваемый насосом, мм рт. Ст. |

350 |

360 |

340 |

370 |

350 |

Коэффициент полезного действия ротационного насоса |

0,25 |

0,27 |

0,26 |

0,28 |

0,25 |

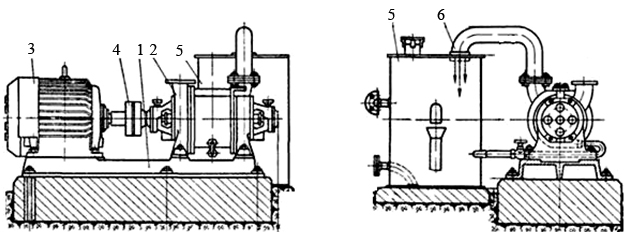

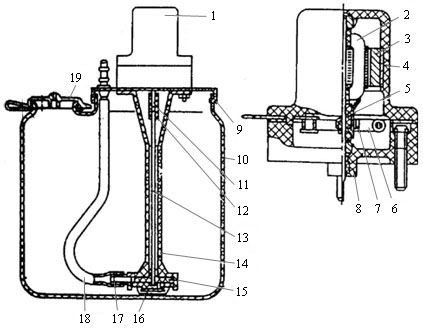

Пример 3.27. Технологическая схема вакуумного-насоса РМК-2 рис.3.28, где: 1 - фундаментная плита; 2- вакуум-насос ; 3 - электродвигатель ; 4 - соединительная муфта ; 5 - водоотделитель; 6 - труба соединительная.

Рис. 3. 28. Технологическая схема вакуумного-насоса РМК-2

Момент трогания насоса Мс = 0,75 Мн.

Показатель степени в уравнении механической характеристики

х = 2.

Схема должна отключить линию при полном заполнении цистерн молоком. Данные электродвигателя: Р = 0,6 кВт, J = 0,1 кгм2, ωн = 800 с–1, Ѕн = 0,17.

Задание 23. Автомобиле подъемник в технологической линии

В технологическую схему включить: автомобилеподъемник, ленточный транспортер. Произвести расчет электропривода автомобилеподъемника.

Рассчитать электропривод вакуум–насоса. Расчетные данные по вариантам приведены в таблице 23.1. Начальный момент трогания Мтр = 0,25 Мн.

Показатель степени в уравнении механической характеристики х = 2.

В качестве регулятора загрузки использовать насос автомобилеподъемника, частота вращения которого регулируется по величине тока электродвигателя. Датчиком служит трансформатор тока в цепи электродвигателя насоса. Частота вращения электродвигателя регулируется тиристорным преобразователем частоты.

|

Вариант |

|||

23.1 |

23.2 |

23.3 |

23.4 |

|

Часовая производительность установки, т/ч |

40 |

20 |

40 |

20 |

Тип автомобилеподъемника |

ГУАР–15м |

ПГА–11 |

ГУАР–15м |

ПГА–11 |

Гидронасос |

Г12–23А |

Л1Ф–35 |

Г12–23А |

Л1Ф–35 |

Производительность насоса, л/мин |

35 |

35 |

35 |

35 |

Напор насоса, кг/см2 |

65 |

65 |

65 |

65 |

Частота вращения насоса, об/мин |

950 |

950 |

950 |

950 |

КПД насоса |

0,35 |

0,35 |

0,35 |

0,35 |

Диаметр рабочего колеса, мм |

150 |

150 |

150 |

150 |

Масса колеса, кг |

12 |

12 |

12 |

12 |

Угол подъема платформы, град. |

12 |

12 |

12 |

12 |

Время подъема платформы, с |

46 |

35 |

40 |

32 |

Время опускания платформы, с |

25 |

20 |

22 |

17 |

Давление в цилиндре, кг/см2 |

50 |

30 |

45 |

35 |

Внутренний диаметр поршня цилиндров, мм |

150 |

150 |

150 |

150 |

Кол–во цилиндров, шт. |

2 |

2 |

2 |

2 |

Рабочий ход штоков гидроцилиндров, мм |

880 |

750 |

900 |

780 |

Средняя грузоподъемность одной машины, кг·103 |

3 |

3 |

3 |

3 |

Таблица 3.23.

Пример 3.28. Технологическая схема автомобиле подъемника рис.3.29, где:

1 – Платформа; 2 – Электропривод.

Рис. 3.29. Технологическая схема автоподъемника

Задание 24. Горизонтальный винтовой пресс на производстве

В технологическую схему производства включить ленточный транспортер, винтовой пресс, тельфер. В качестве регулятора скорости движения пресса использовать его электропривод. Датчиком скорости служит тахогенератор. Регулирование подачи осуществляется за счет изменения частоты вращения электродвигателя пресса. Частота вращения электродвигателя пресса регулируется тиристорным регулятором напряжения.

Привести расчет электропривода винтового пресса.

Расчетные данные по вариантам приведены в таблице 3.24.

Таблица 3.24.

|

Вариант |

||||

24.1 |

24.2 |

24.3 |

24.4 |

24.5 |

|

Кол–во овец, подлежащих стрижке за 1 смену, гол. |

5000 |

6000 |

7000 |

8000 |

10000 |

Выход шерсти от одной овцы, кг |

3 |

2,8 |

3,1 |

3,2 |

2,7 |

Кол–во стригалей, чел. |

48 |

60 |

70 |

80 |

90 |

Производительность пресса, кг/ч |

1000 |

1000 |

1500 |

1500 |

2000 |

Максимальное усилие прессования, Н·103 |

118 |

130 |

120 |

140 |

145 |

Скорость движения плиты пресса, м/с |

0,08 |

0,09 |

0,08 |

0,07 |

0,075 |

КПД передачи ηп = 0,7. Момент инерции пресса, приведенного к валу двигателя Jп = 3 Jдв Момент инерции передаточного звена Jпз = 0,4 Jдв. Шаг винта hв = 0,1 м Ход винта Sв = 3 м.

Включение и реверс двигателя пресса при окончании прессования производится конечными выключателями. Реверс – без торможения противо-включением.

Пример 3.29. Кинематическая схема пресса рис.3.30, где: 1 – Двигатель асинхроный; 2- Первая ступень привода и муфта включения; 3 – Вторая ступень привода; 4 – Третья ступень привод; 5 – К исполнительному механизму прижимного ползуна; 6 – Ко внутреннему ползуну

Рис. 3.30. Кинематическая схема пресса

Задание 25. Электропривод стеклоподъемника

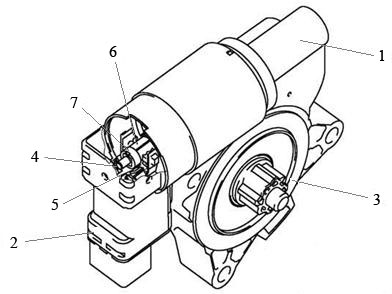

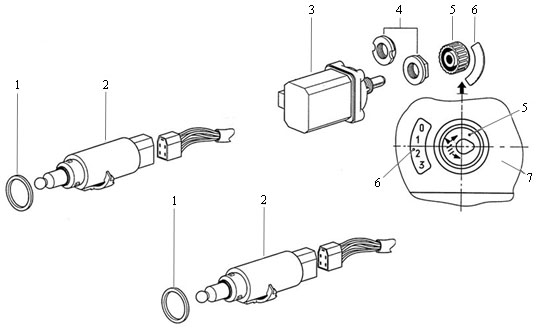

Пример 3.30. Внешний вид электропривода стеклоподъемника рис. 3.31, где:

1 – Подъемна часть; 2- Электропривод; рис 25.2, где: 1 – электродвигатель; 2 – разъем; 3 – шестерня; 4 – бесконтактный переключатель на датчике Холла № 1; 5 – бесконтактный переключатель на датчике Холла № 2; 6 – вал.

Рис. 3.31. Технологическая схема стеклоподъемника

Пример 3.31. Технологическая схема стеклоподъемника рис. 3.32, где: 1 – ролик; 2 – оболочка троса; 3 – опора стеклоподъемника; 4 – механизм стеклоподъемника; 5 – моторедуктор; 6 – пластина крепления опускного стекла; 7 – кронштейн крепления моторедуктора; 8 – трос

Рис. 3.32. Технологическая схема стеклоподъемника

Задание 26. Электропривод стеклоочистителя ветрового окна

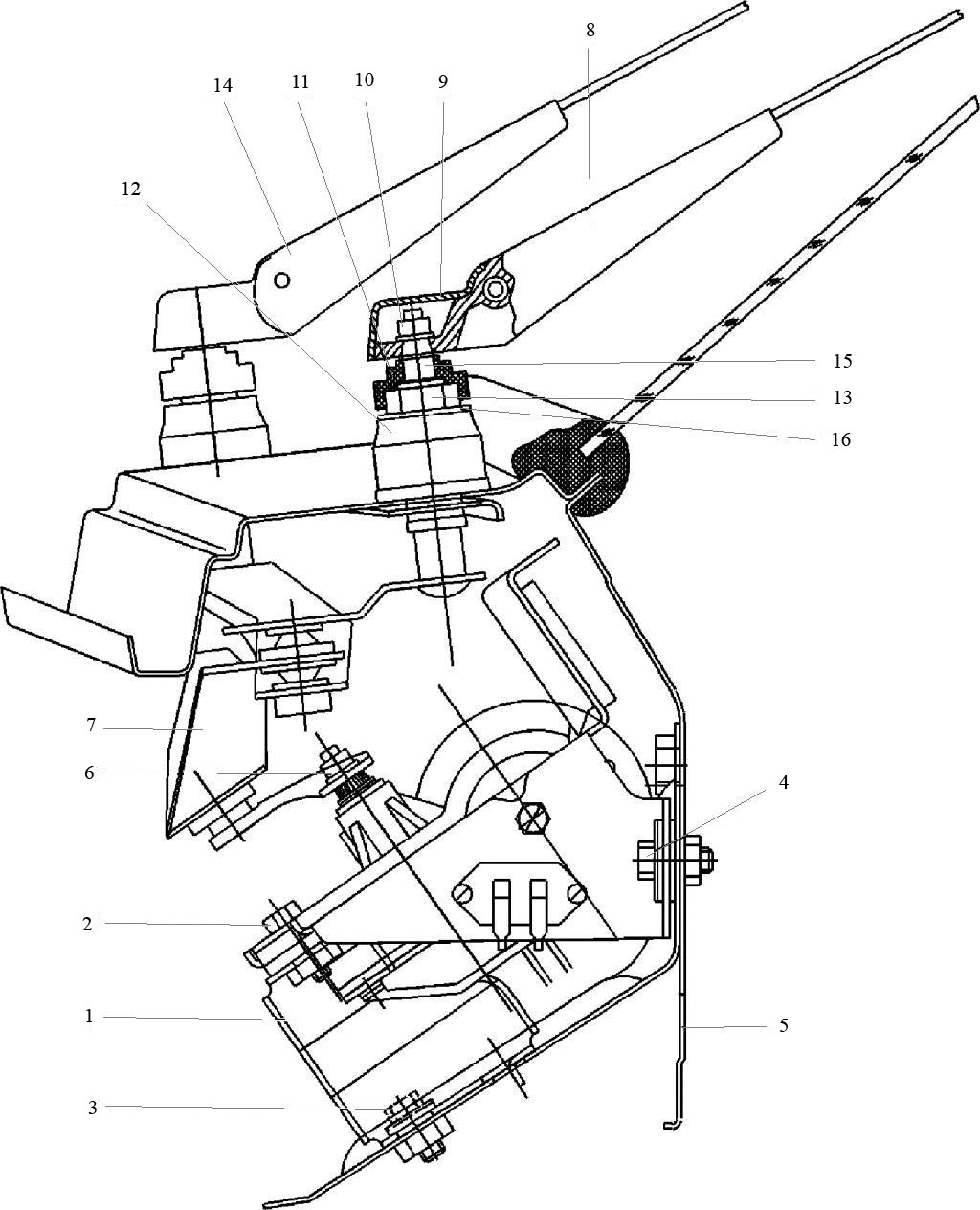

Пример 3.32. Технологическая схема электропривода стеклоочистителя рис.3.33, где: 1 – кронштейн; 2, 3, 4 – болты; 5 – кузов; 6, 10, 13 – гайки; 7 – привод стеклоочистителя; 8, 14 – рычаги; 9, 11 – колпачки; 12 – распорная втулка; 15 – штуцер; 16 – шайба.

Рис. 3.33. Технологическая схема электропривода стеклоочистителя

Задание 27. Электропривод электромобиля

Пример 3.33. Внешний вид и технологическая схема электропривода электромобиля рис.3.34, где: 1 – Тормозной диск; 2 – Ротор электродвигателя; 3 - Статор электродвигателя; 4 – Переходная шайба; 5 – Поворотный кулак; 6 – Суппорт дискового тормоза. Рис 27.2, где: 1 – источник тока; 2 – система управления; 3 – обратимая электромашина; 4 – дифференциальный механизм; 5 – мультипликатор; 6 – маховичный накопитель; 7 – главная передача

Рис. 3.34. Внешний вид электропривода электромобиля

Рис. 3.35. Технологическая схема электропривода электромобиля

Задание 28. Робот манипулятор

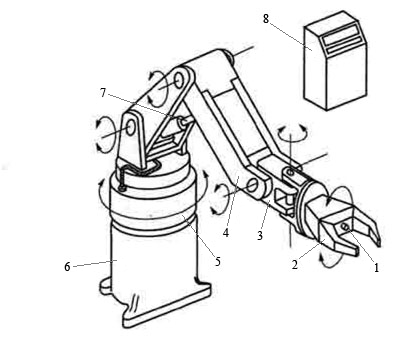

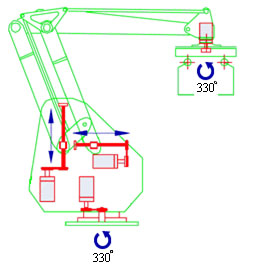

Пример 3.34. Внешний вид и кинематическая схема робота манипулятора рис. 3.36, где 1 - датчик обратной связи; 2 — захватное устройство; 3 — кисть; 4 —рука манипулятора; 5 — колонна; 6 — несущая конструкция (основание); 7 - привод руки; 8 - блок управляющего устройства с пультом.

Рис. 3.36. Внешний вид робота манипулятора

Рис. 3.37. Кинематическая схема робота манипулятора

Задание 29. Робот сварщик

Пример 3.35. Внешний вид и технологическая схема робота сварщика рис. 3.38 и 3.39 где: 1 – Робот (манипулятор); 2 – Сварочный аппарат; 3 – Кабель управления; 4 – Блок управления; 5 – Сварочная горелка; 6 – Держатель сварочной горелки ; 7 – Механизм подачи проволоки ; 8 – Соединительная арматура; 9 – Газовый редуктор; 10 - Размотчик проволоки.

Рис. 3.38. Технологическая схема робота сварщика

Рис. 3.39. Технологическая схема робота сварщика

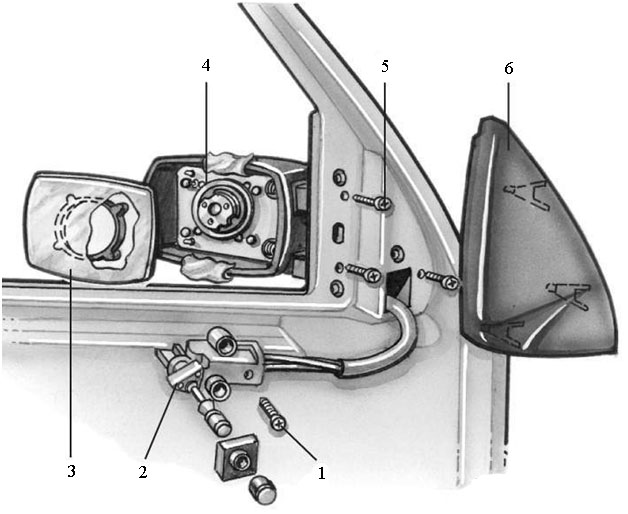

Задание 30. Боковое зеркало с ручной регулировкой

Пример 3.36. Технологическая схема бокового зеркала рис. 3.40 где: 1 – винт крепления привода управления; 2 – привод управления (только для зеркал с ручной регулировкой); 3 – зеркало (устанавливается на защелках); 4 – корпус; 5 – винты крепления корпуса; 6 – накладка.

Рис. 3.40. Технологическая схема бокового зеркала

Задание 31. Стеклоомыватель

Пример 3.36. Технологическая схема стеклоомыватель рис. 3.41. где: 1 — электродвигатель привода насоса; 2 — якорь; 3 — постоянный магнит; 4 — корпус электродвигателя; 5 — коллектор; 6 — щетка; 7 — щеткодержатель; 8 — фланец; 9 — крышка крепления насоса; 10 — бачок; 11 — вал электродвигателя; 12 — муфта; 13 — вал насоса; 14 — корпус насоса; 15 — ротор насоса; 16 — фильтр; 17 — штуцер; 18 — трубка; 19 — пробка бачка

Рис. 3.41. Технологическая схема стеклоомыватель

Задание 32. Электромеханический корректор фар

Пример 3.37. Внешний вид и технологическая схема электромеханического корректора фар рис. 3.42; и 3.43 где: 1 – прокладка; 2 – электропривод фар; 3 – блок управления; 4 – гайка (с шестигранником или выемкой под ключ) ; 5 – ручка корректора; 6 – шкала; 7 – панель приборов.

Рис. 3.42. Внешний вид электромеханического корректора фар

Рис. 3.43. Технологическая схема электромеханического корректора фар