- •Введение

- •Теоретическая часть

- •Эпоксидные смолы - полимерные матрицы для пкм

- •Отвердители для эпоксидных смол

- •Получение композиционных материалов Способы получение композиционных материалов

- •Метод rtm (Resin Transfer Moulding)

- •Метод вакуумной инфузии

- •Холодное прессование. Прессовка импрегнированием в вакууме или вне вакуума

- •Метод формования ручной выкладкой

- •Метод напыления рубленного ровинга

- •Метод пултрузии

- •Метод намотки

- •Метод препрегов

- •Экспериментальная часть Методика получения пкм методом вакуумной инфузии

- •Техника безопасности

- •Контрольные вопросы

- •Рекомендуемая литература

Метод пултрузии

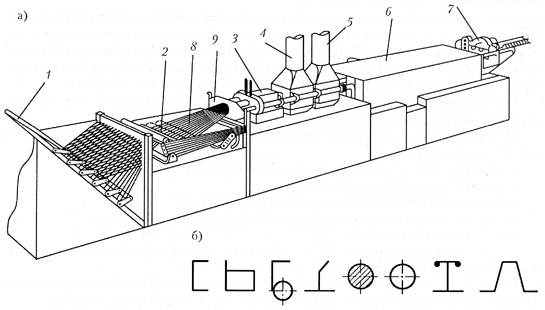

Пултрузия — это технология производства конструкционных профильных изделий из одноосно-ориентированных волокнистых пластиков непрерывным способом. Она подобна экструзии алюминия или термопластов. Во всех трех случаях производятся профильные изделия с постоянным поперечным сечением из соответствующего материала, рис.13.

Рис.13. Схема пултрузии. 1 – шпулярик; 2 – пропиточная ванна; 3 – формующая матрица; 4 – камера термообработки; 5 – камера охлаждения; 6 – транспортирующий блок; 7 – резательное устройство.

Технология получила свое название от английских слов «pull» — тянуть и «extrusion» — экструзия. Пропитанный полимерным связующим наполнитель (жгут, холст, тканая лента, стекловолокно, углеволокно, органоволокно) протягивается через нагретую формообразующую фильеру. В качестве полимерных связующих чаще всего используются эпоксидные смолы, ненасыщенные полиэфиры, термопласты.

Основные преимущества:

Это может быть очень быстрый процесс пропитки и отверждения материала.

Автоматизированное управление содержанием смолы в ПКМ.

Недорогие материалы.

Хорошие структурные свойства ламинатов, так как профили имеют направленные волокна и высокое содержание наполнителя.

Закрытый процесс пропитки волокна.

Основные недостатки:

Ограниченная номенклатура изделий.

Дорогое оборудование.

Метод намотки

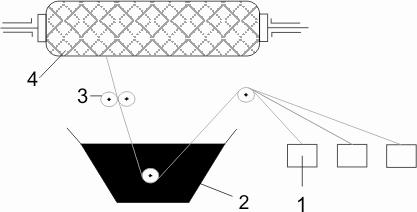

Получение изделий методом намотки состоит из следующих основных этапов, рис.14:

Подготовка исходных материалов: выбор подходящего типа углеродных армирующих материалов (нитей, жгутов) и установка их на шпулярник;

Выбор связующего с отвердителем и другими компонентами полимерной матрицы и заполнение ими пропиточной ванны;

Подготовка оправки: установка ее на намоточный станок, очистка поверхности оправки от загрязнений и покрытие оправки составом на основе фторополимеров или кремнийсодержащих соединений для улучшения последующего отделения изделия.

Намотка. В зависимости от заданной схемы армирования подбирают соотношение скорости вращения оправки и скорости перемещения траверсы, несущей шпулярник с нитями или жгутами; скорость намотки обычно составляет 10-30 м/мин.

Рис.14. Получение ПКМ методом намотки: 1- шпулярник, 2- пропиточная ванна, 3- отжимные валки, 4-оправка

Отверждение. Его осуществляют в термокамере при соответствующей температуре, в процессе отверждения желательно продолжать вращение оправки.

Извлечение оправки из изделия, выполняемое с помощью специальной машины (кабестана).

Окончательная отделка изделия: зачистка и обработка его торцов

Метод препрегов

Препрег – это материал-полуфабрикат, получаемый пропиткой армирующей волокнистой основы (лент, жгутов, тканей) точно дозированным количеством равномерно распределенного полимерного связующего. Пропитка волокнистого материала осуществляется таким образом, чтобы максимально реализовать физико-механические свойства армирующего материала и обеспечить однородность свойств ПКМ, получаемого на основе препрега.

Существует два способа изготовления препрегов: вручную и на специальной пропиточной машине.

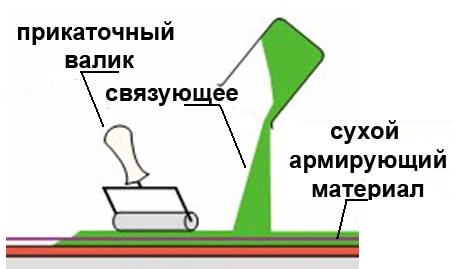

В первом случае армирующий материал в виде ткани или однонаправленной ленты пропитывается вручную. Связующее обычно наносится с помощью кисти или валика, как показано на рис.15.

Рис.15. Способ приготовления препрега вручную

Для изготовления препрега вручную армирующий материал (ткань или однонаправленную ленту) необходимо нарезать на пластины; положить материал на полиэтиленовую пленку, залить его рассчитанным количеством связующего, накрыть полиэтиленовой пленкой и с помощью валика распределить связующее по всех поверхности армирующего материала. Полученный препрег является основой для изготовления ПКМ.

Рис.16. Получение препрегов на пропиточной машине

В случае использования специальной пропиточной машины возможно изготовление препрегов из тканей различного переплетения или из однонаправленной ленты растворным способом, рис.16.

Преимущества и недостатки метода получения ПКМ из препрегов:

Могут быть получены ПКМ с высоким содержанием наполнителя и с минимальным содержанием пустот.

Хорошие условия труда и окружающая среда. Нет большого выброса вредных веществ.

Возможность автоматизировать процесс и снизить трудовые затраты.

При этом основные недостатки:

Высокая стоимость материалов.

Для получения ПКМ на основе препрегов необходима стадия отверждения, которая обычно проходит в автоклавах или печах, которые ограничивают размеры выпускаемых изделий.