- •Введение

- •Теоретическая часть

- •Эпоксидные смолы - полимерные матрицы для пкм

- •Отвердители для эпоксидных смол

- •Получение композиционных материалов Способы получение композиционных материалов

- •Метод rtm (Resin Transfer Moulding)

- •Метод вакуумной инфузии

- •Холодное прессование. Прессовка импрегнированием в вакууме или вне вакуума

- •Метод формования ручной выкладкой

- •Метод напыления рубленного ровинга

- •Метод пултрузии

- •Метод намотки

- •Метод препрегов

- •Экспериментальная часть Методика получения пкм методом вакуумной инфузии

- •Техника безопасности

- •Контрольные вопросы

- •Рекомендуемая литература

Получение композиционных материалов Способы получение композиционных материалов

Существует много способов изготовления полимерных композиционных материалов.

метод RTM

метод вакуумной инфузии

ручное (контактное) формование

метод напыления рубленного ровинга

метод пултрузии

метод намотки

метод препрегов

Метод rtm (Resin Transfer Moulding)

Традиционно технология RTM (Resin Transfer Molding) предусматривает инжекцию смолы в герметично закрытую форму, в которой находится армирующий материал. Инжекция смолы происходит под низким давлением, а прижим пуансона и матрицы происходит с помощью вакуума.

Существует много способов закрытого формования для производства композитов. При производстве больших объемов деталей, формование давлением позволяет производить дешевые детали, но требует высоких капитальных вложений для прессов, инфраструктуры и оснастки. В другом конце спектра, вакуумное формование вливанием, требующее очень низких инвестиций капитала, но производственный цикл, по времени, подобен или медленнее чем традиционное открытое формование. RTM (инжекция смолы в форму) промежуточный вариант – при этом способе удается производить средние объемы изделий при умеренных вложениях капитала

RTM позволяет изготавливать сложные детали с помощью одной операции и добиваться оптимальных характеристик пропитки, при этом улучшая показатели жесткости, лёгкости, термического/акустического сопротивления.

Основные преимущества:

Могут быть получены ПКМ с высоким содержанием стеклонаполнителя и с минимальным содержанием пустот.

Хорошие условия труда и окружающей среды. Нет большого выброса вредных веществ.

Возможно сокращение трудовых затрат и времени на изготовление изделия. Один рабочий может обслуживать одновременно несколько аппаратов.

Вся форма изделия имеет глянцевую поверхность.

Минимизированы отходы материалов.

Основные недостатки:

Дорогие и сложные формы.

Сложность процесса.

Необходимость иметь инжекционное оборудование.

Общее описание метода RTM

Наполнитель, обычно стеклоармирующий материал укладывается на матрицу в виде заранее заготовленных выкроек. Затем укладывается пуансон, который прижимается к матрице при помощи прижимов. Смола подается в полость формы под рассчитанным давлением. Иногда, для облегчения прохода смолы через материал используется вакуум, который создается внутри формы. Как только смола пропитала весь наполнитель, инжекцию останавливают и пропитанный материал оставляют в форме до полного отверждения. Отверждение может проходить при обычной или повышенной температурах, рис.6,7.

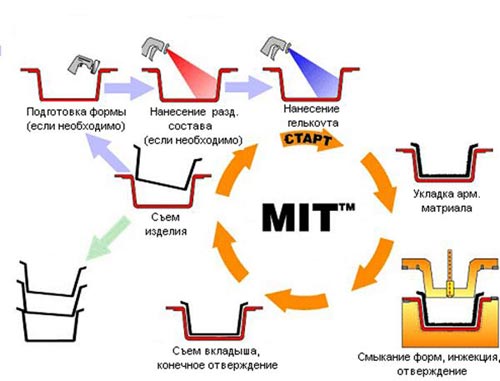

Рис.6. Общая схема процесса RTM

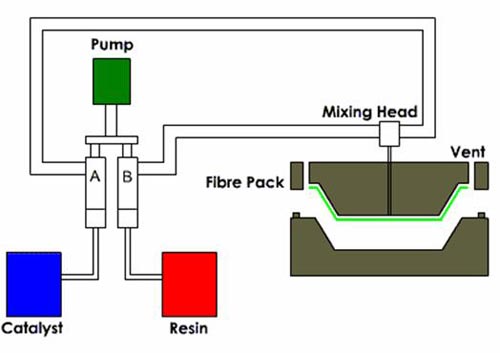

Рис.7. Схема оборудования для проведения процесса RTM

Существует несколько технических способов применения технологии RTM:

инжекция;

инжекция при помощи вакуума;

холодное прессование;

литьё.

Рассмотрим подробнее варианты RTM процессов.

Инжекция смолы в форму

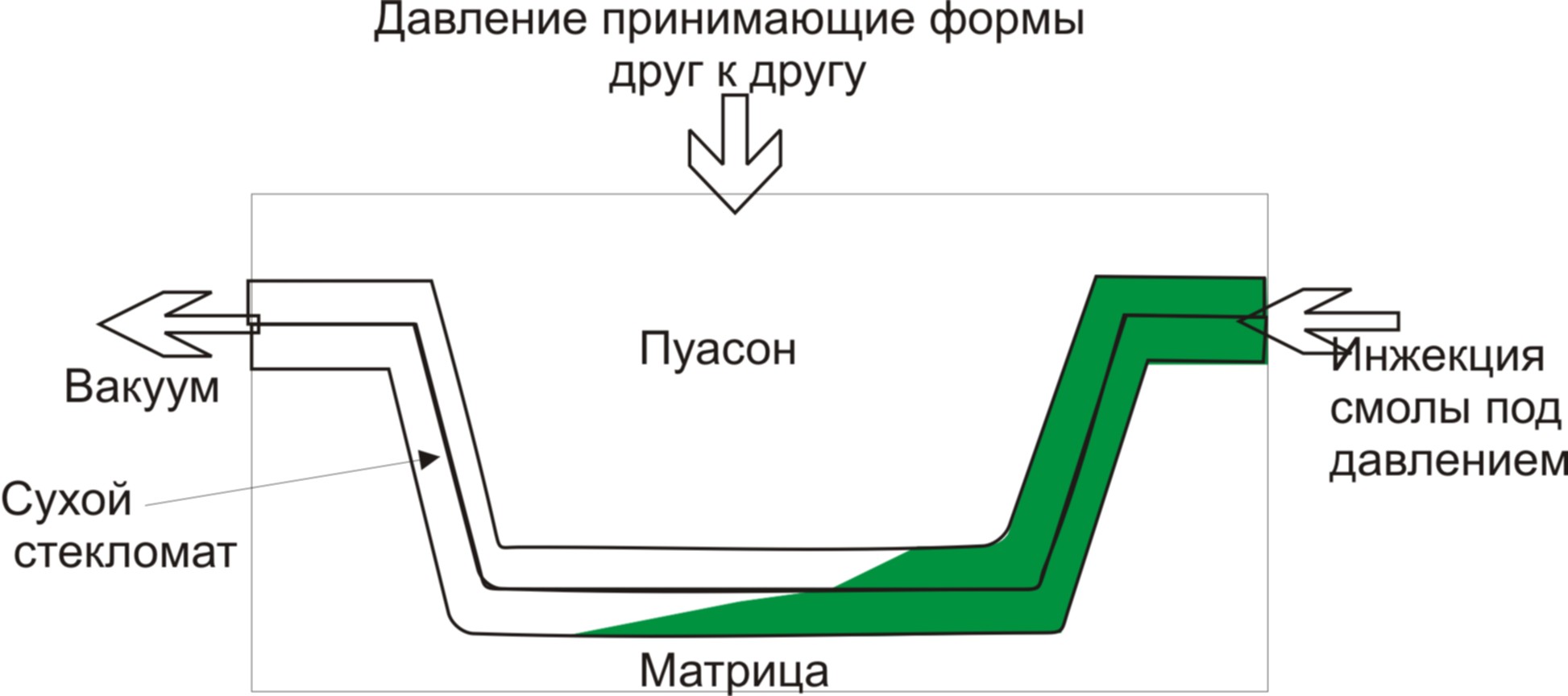

При изготовлении средних и крупных партий изделий целесообразно применить метод инжекции смолы в закрытую форму. Суть метода заключается в том, что между двумя матрицами укладывается сухой, предварительно раскроенный стекломатериал. Под давлением впрыскивается смола. Поскольку главная проблема - эмиссия стирола, качество изделия и квалифицированные рабочие, инжекция смолы в форму предлагает решение этих проблем

Данный метод требует определённых финансовых затрат, как на изготовление оборудования непосредственно для впрыска смолы и вспомогательного оборудования, так и на изготовление матрицы и пуансона, рис.8.

Рис.8. Инжекция смолы в форму

Данный технологический способ можно описать как инжекцию жидкой эпоксидной (также возможно: полиэфирной, полиуретановой, феноловой) смолы через армирующий материал, уложенный между матрицей и пуансоном. Технология предназначается для крупносерийного производства. Отрицательной стороной данного способа можно назвать определённые трудности при производстве крупногабаритных «сэндвич» изделий, требующих большого количества армирующего материала.

Тем не менее, Метод инжекция смолы в форму широко распространен и такой RTM-процесс обладает рядом преимуществ:

Благодаря тому, что изделие изготавливается между матрицей и пуансоном, все стороны изделия имеют гладкую поверхность.

Минимизированы отходы материалов.

Точные размеры и отличное воспроизводство изделий.

Возможность использования повышенного содержания стеклонаполнителя, что, вместе с отсутствием воздушных включений в стеклопластике, значительно повышает физико-механические свойства изделия.

В несколько раз сокращается время изготовления, увеличивается оборачиваемость оснастки.

Уменьшается количество рабочих, снижаются требования к квалификации.

Резко снижается выделение вредных веществ в атмосферу.