- •1.1. Классификация и индексация теплового оборудования

- •1.2. Основные требования, предъявляемые к тепловому оборудованию предприятий общественного питания

- •Глава 2. Способы тепловой кулинарной обработки

- •2.1. Основные способы тепловой кулинарной обработки

- •Глава 3 устройство тепловых аппаратов

- •3.1. Рабочие камеры и поверхности

- •3.2. Нагревательные элементы

- •3.3. Тепловая изоляция

- •Глава 4. Теплогенерирующие устройства и теплоносители

- •4.1. Характеристика теплогенерирующих устройств и теплоносителей

- •4.2. Электрические нагревательные элементы

- •4.2.1. Назначение и область применения

- •4.2.2. Основные характеристики, условия работы и устройство металлических электронагревателей сопротивления

- •4.2.4. Электродные (жидкостные) нагреватели

- •4.2.6. Индукционные нагреватели

- •4.3. Общие сведения о топливе

- •4.3.1. Свойства и виды топлива

- •4.3.2. Газообразное топливо

- •4.4. Устройства для сжигания органического топлива

- •4.4.1. Газовые горелки

- •4.4.2. Жидкотопливные горелочные устройства

- •4.4.3. Топочные камеры

- •4.6. Теплоносители

- •4.6.1. Выбор теплоносителей

- •4.6.2. Низкотемпературные теплоносители

- •4.6.3. Высокотемпературные теплоносители

- •Глава 5. Системы энергоснабжения предприятий общественного питания

- •5.1. Системы электроснабжения

- •5.3. Система пароснабжения предприятий общественного питания

- •Глава 7 варочное оборудование

- •7.1. Назначение и классификация варочных аппаратов

- •7.2. Пищеварочные котлы

- •7.2.1. Назначение и классификация пищеварочных котлов

- •7.2.4. Автоклавы

- •7.3. Паровые камеры

- •Глава 8 жарочно-пекарное оборудование

- •8.1. Классификация жарочных аппаратов

- •8.2. Аппараты для жарки на нагретой поверхности

- •8.2.1. Сковороды

- •8.2.2. Жарочные поверхности

- •8.3. Фритюрницы

- •8.3.1. Особенности процесса жарки во фритюре

- •8.3.2. Фритюрницы периодического действия

- •8.4. Аппараты для тепловой кулинарной обработки изделий в паровоздушной среде

- •8.4.1. Жарочные и пекарные шкафы

- •8.4.2. Расстоечные шкафы

- •8.4.3. Печи для пиццы

- •8.4.4. Конвектоматы и пароконвектоматы

- •Глава 9. Аппараты инфракрасного и сверхвысокочастотного нагрева

- •9.1. Аппараты инфракрасного нагрева

- •9.1.1. Характеристика и устройство ик-аппаратов

- •9.2.1. Характеристика и устройство свч-печей

- •Глава 10. Кухонные плиты

- •10.1. Назначение и классификация кухонных плит

- •10.2. Электрические плиты

- •10.3. Газовые плиты

- •Глава 11. Водогрейное оборудование

- •11.1. Назначение и классификация водогрейного оборудования

- •11.2. Кипятильники

- •11.2.1. Кипятильники периодического действия

- •11.2.3. Кипятильники непрерывного действия газовые и твердотопливные

- •11.3.2. Электрические водонагреватели периодического действия

- •11.3.4. Газовые водонагреватели непрерывного действия

- •11.3.5. Водонагреватель автономный универсальный непрерывного действия

- •11.4. Кофеварки

- •Глава 12. Оборудование для сохранения пищи в горячем состоянии

- •12.1. Требования к оборудованию, сохраняющему пищу в горячем состоянии

- •12.2. Классификация оборудования для сохранения горячей пищи

- •12.3. Мармиты

- •12.3.2. Мармиты для вторых блюд

- •12.5. Тепловые шкафы

- •12.6. Термостаты

- •12.8. Линии раздачи кулинарной продукции

4.2.2. Основные характеристики, условия работы и устройство металлических электронагревателей сопротивления

Основные характеристики металлических электронагревателей сопротивления. Электронагреватель сопротивления представляет собой металлический проводник (спираль или ленту), размещенный в изоляционном материале или в металлическом корпусе изоляторов.

Изоляционный материал для электронагревателя должен обладать высоким электрическим сопротивлением, т.е. быть хорошим диэлектриком, высокой теплопроводностью, достаточной механической прочностью, выдерживать высокие температуры и не вступать в химические реакции при высоких температурах с нагревательным элементом и корпусом. В качестве изоляционного материала используют слюду, фарфор, миканит и особенно окись магния (периклаз) и кварцевый песок, а также керамическую изоляцию из шамота с огнеупорной глиной. Периклаз представляет собой порошок, изготовленный по определенной технологии из окиси магния.

Слюда и фарфор применяются в тех электронагревателях, в которых температура изоляционного слоя не превышает 500... 700 °С, а периклаз, огнеупорная глина, кварцевый песок и шамот — в электронагревателях, в которых температура изоляционного слоя может достигать 1 500... 1 700 С.

Ориентировочно можно допустить, что пробивное напряжение составляет (В/мм): для слюды — не менее 50 • 103, для фарфора — не менее 20 • 103, для периклаза и кварцевого песка — не менее 103. При этом необходимо учитывать возможное изменение диэлектрических свойств изоляционных материалов при увлажнении, посторонних включениях и т.д. Поэтому в ряде случаев толщина изоляционного слоя имеет запас на монтажные операции и составляет не менее 1... 1,5 мм.

Материал корпуса нагревателя должен обладать достаточной механической прочностью, большим коэффициентом теплоотдачи, выдерживать высокие температуры и не вступать в химические реакции с нагреваемой средой и изоляционным материалом. В качестве материала корпуса используют обычную или нержавеющую сталь, обычную сталь с защитным покрытием, медь, латунь, чугун.

При развитой поверхности корпуса, значительно превышающей поверхность проволоки спирали, улучшается теплоотвод от спирали, что приводит к снижению ее температуры. При этом форма корпуса и способ размещения в нем спирали должны обеспечивать наилучшие условия теплоотвода от спирали. При выполнении последнего условия стремятся уменьшить термическое сопротивление между корпусом и спиралью за счет использования электроизоляционных материалов с высокой теплопроводностью и минимального расстояния (зазора) между спиралью и корпусом. Минимальная величина зазора определяется диэлектрическими свойствами используемого материала.

Материал, из которого изготовлена спираль (проводник), должен обладать высоким удельным электрическим сопротивлением, достаточной механической прочностью, выдерживать высокие температуры и не вступать в химические реакции с изоляционным материалом.

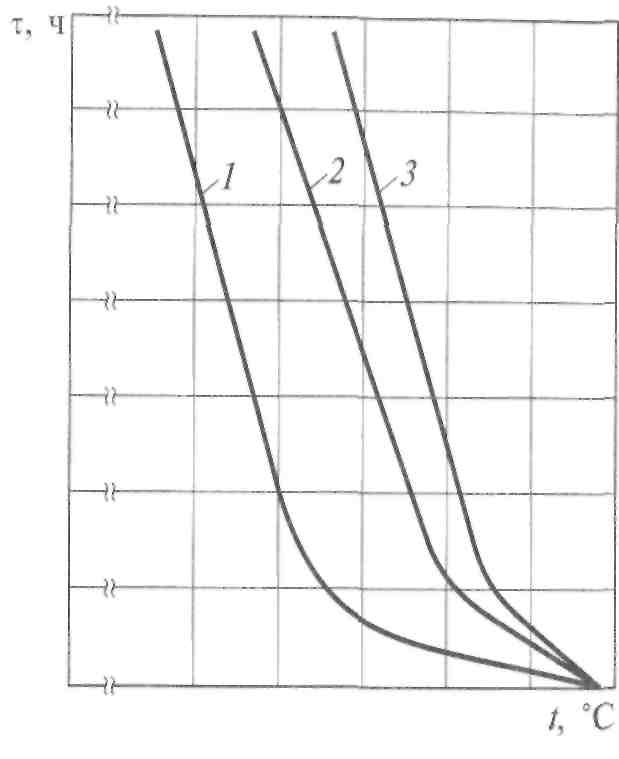

Зависимость срока службы электронагревателя (спирали) из нихрома от температуры представлена на графике (рис. 4.2), из которого видно, что срок службы электронагревателя определяется температурой, при которой он работает. Причем незначительное изменение температуры приводит к резкому изменению срока его службы. Кроме того, срок службы нагревателя существенно зависит от взаимодействия токопроводящей проволоки с воздухом. Такое взаимодействие предопределяет скорость термической коррозии токоведущего проводника, а в итоге — срок его службы. Так, при одной и той же температуре срок службы открытых нагревательных элементов будет значительно меньше, чем закрытых, особенно герметичных.

Рис. 4.2. Зависимость срока службы спирали из нихрома от температуры нагревателя: 1 — открытого; 2 — закрытого; 3 — герметичного

Таким образом, главным условием увеличения срока службы электронагревателя сопротивления является создание таких условий его работы, при которых рабочая температура была бы значительно ниже температуры плавления металла, из которого изготовлена токопроводящая проволока. При этом продолжительность службы спирали должна быть как можно большей.

Исходя из этого, в качестве резистивного элемента в нагревателях используются металлические сплавы, обладающие не только большим удельным электрическим сопротивлением (1... 1,2 Оммм2/м), но и выдерживающие высокие температуры (1 000... 1 200°С), не изменяя своих механических свойств. К таким сплавам относятся нихром (никель, хром), фехраль (ферум, хром, алюминий) и хромаль (хром, алюминий).

Условия работы металлических электронагревателей. Наиболее тяжелые условия работы характерны для электронагревателей открытого типа, когда проволока спирали находится непосредственно в воздухе. В этом случае (при естественной конвекции) теплопередача от нее к нагреваемой среде (поверхности) осуществляется в основном излучением через воздух. Спираль в воздухе при высоких температурах сильно окисляется и быстро выходит из строя.

В тепловых аппаратах предприятий общественного питания температура нагреваемого воздуха не превышает 350 "С, а при рабочей температуре нихромовой проволоки 850...950 °С и коэффициенте теплоотдачи не менее 50 Вт/(м2- °С) следует, что допустимая величина удельной поверхностной мощности проволоки в этом случае составляет (2,5...3)- 104 Вт/м2 (2,5...3 Вт/см2).

Конструктивно металлические электронагреватели сопротивления открытого типа обычно представляют собой спирали, закрепленные на несущий элемент, выполненный из диэлектрического материала (чаще всего из керамики). Наиболее распространены варианты, при которых спираль укладывается в специальные канавки в керамической плите или в канавки металлического корпуса в керамических изоляторах, наматывается на керамический стержень, размещается внутри диэлектрической трубки.

Существенным недостатком электронагревателей открытого типа кроме термической коррозии спирали и, как следствие, малого срока службы (до 2 000 ч) являются их повышенная электрическая опасность, малая механическая прочность, возможность возникновения термических ударов при попадании влаги на незащищенную поверхность.

Однако электронагреватели открытого типа просты по устройству, ремонтопригодны, имеют малую стоимость и инерционность, что определяет их использование в электрических конфорках плит, сковородах и инфракрасных аппаратах.

В электронагревателях закрытого типа проволока спирали размещена в изоляционной массе, что защищает ее от непосредственного контакта с воздухом. Соответственно окислительные процессы на спирали при высоких температурах заторможены. Теплопередача от спирали к нагреваемой поверхности (обычно корпуса) осуществляется теплопроводностью через изоляционный слой, что приводит к улучшению условий теплоотдачи от спирали и, как следствие, к снижению температуры на проволоке.

Улучшение условий теплоотдачи позволило увеличить удельную поверхностную мощность на спирали до 6 • 104 Вт/м2 (6 Вт/см2) при снижении температуры нихромовой проволоки до 600... 700 °С.

К недостаткам электронагревателей закрытого типа относятся: сложность конструкции, большая тепловая инерционность, неремонтопригодность, высокая стоимость, низкая устойчивость к температурным перепадам и громоздкость.

Однако электронагреватели закрытого типа имеют большой срок службы (до 10 000 ч), обладают достаточной механической прочностью и в них снижена до минимума возможность появления потенциала на корпусе, что определяет их широкое использование в конфорках для электрических плит, сковородах и кофеварках.

В герметичных электронагревателях спираль запрессована в изоляционной массе без доступа воздуха. Соответственно окислительные процессы на спирали при высоких температурах сведены до минимума. Опрессовка изоляционной массы значительно улучшает теплопередачу от спирали к корпусу по сравнению с закрытыми электронагревателями, что приводит к значительному снижению температуры на проволоке и, как следствие, возможности значительного увеличения удельной поверхностной мощности на спирали (до 25 • 104 Вт/м2). К герметичным электронагревателям относятся трубчатые электрические нагреватели — ТЭНы, которые являются наиболее совершенными электронагревателями. Они имеют большой срок службы (до 60 000 ч), компактны, малоинерционны, обладают достаточной механической прочностью, удобны в монтаже и пригодны для работы в разных условиях. Поэтому они нашли самое широкое распространение в тепловых аппаратах предприятий общественного питания.

К недостаткам электронагревателей следует отнести сложность изготовления и высокую стоимость.

Устройство металлических электронагревателей. К металлическим электронагревателям относятся конфорки и трубчатые электронагреватели (ТЭНы).

Конфорками называются устройства для электроплит предприятий общественного питания, представляющие собой греющие поверхности определенных размеров.

Классификация конфорок следующая:

- по типу используемых нагревателей — открытого, закрытого и герметичного исполнения;

- способу осуществления технологического процесса — для тепловой обработки в наплитной посуде, непосредственной жарки и поддержания пищи в горячем состоянии;

- форме — прямоугольные, квадратные и круглые;

- способу передачи теплоты нагреваемому изделию (посуде) — конфорки кондуктивного, инфракрасного и индукционного нагрева;

- массе — инерционные, малоинерционные и безынерционные.

Размеры конфорок зависят от типа плиты, в которой они используются. Обычно площадь (размеры) рабочей поверхности конфорки определяется параметрами наплитной посуды и количеством одновременно подвергающихся тепловой обработке изделий. Конфорки отечественных плит прямоугольной формы имеют размеры 417x295, 405x370, 530x325, 420x290 мм, квадратные — 300 х 300, а круглые — диаметром 236 и 300 мм.

В качестве материала корпуса конфорки обычно используется чугун, потому что он имеет большую степень черноты (0,84) и соответственно большой коэффициент теплоотдачи лучеиспусканием, что для конфорок, предназначенных для работы с наплитной посудой, имеет существенное значение. Кроме того, чугун имеет малую стоимость, достаточную механическую прочность и теплопроводность, выдерживает высокие температуры и не вступает в химические реакции с нагреваемой средой и изоляционным материалом.

Однако чугун является хрупким материалом, плохо выдерживающим термические деформации, которые возникают в корпусе за счет неравномерности его нагрева. Особенно большие деформации происходят в корпусе при резком перепаде температур (термических ударах), например при поливании жидкости на рабочую поверхность конфорки, что приводит при неоднократном поливании к образованию в нем трещин и быстрому выходу конфорки из строя.

В образовавшуюся трещину при остывании конфорки после ее отключения влага из окружающей среды попадает в изоляционный материал, изменяя его диэлектрические свойства. При последующем включении конфорки влага в изоляционном материале превращается в пар, который разрыхляет структуру изоляционного материала и при последующем остывании количество поглощаемой влаги возрастает. При этом электрическое сопротивление изоляционного материала с водой все время уменьшается. Так происходит до тех пор, пока не происходит электрический пробой изоляционного материала между спиралью и корпусом и конфорка выходит из строя.

Соответственно в процессе эксплуатации чугунных конфорок необходимо по возможности не допускать появления резких перепадов температур в корпусе и исключить возможность попадания воды на рабочую поверхность конфорки.

Основными характеристиками конфорок являются: относительная удельная поверхностная мощность, технический коэффициент полезного действия, номинальная мощность, напряжение питания, температура рабочей поверхности конфорки, продолжительность разогрева и площадь рабочей поверхности конфорки.

Технический КПД у современных конфорок составляет не менее 70 %. Это значит, что не менее 70 % всей энергии у них выделяется с рабочей поверхности.

Относительная удельная поверхностная мощность конфорок, предназначенных для тепловой кулинарной обработки в наплит-ной посуде, находится в пределах 2,3- 104... 3,5 104 Вт/м2, а для непосредственной жарки, разогрева и поддержания пищи в горячем состоянии — 1,5 • 104... 1,8 ■ 104 Вт/м2. Для ТЭНовых конфорок удельная поверхностная мощность на трубке ТЭНа сот находится в пределах 2,7 ■ 104... 3,2 • 104 Вт/м2.

Оптимальная величина относительной удельной поверхностной мощности для чугунных конфорок электроплит составляет (2,3...2,5)104 Вт/м2, что в холостом режиме обеспечивает температуру на рабочей поверхности 400... 420 °С. Кроме того, превышение этого показателя приводит к значительному усложнению технологического процесса приготовления пищи и увеличению удельного расхода электроэнергии. Эта рекомендация справедлива при условии использования «черной» посуды с ровным, хорошо прилегающем к конфорке дном по всей ее рабочей поверхности.

Номинальная (максимальная) мощность конфорки характеризует количество выделяемой энергии. Мощность конфорок для плит предприятий общественного питания составляет 0,5...5,5 кВт на напряжение в основном 220 В.

За температуру рабочей поверхности конфорки принимается среднеарифметическое значение температуры, установившейся на ее поверхности (примерно через 90 мин после ее включения), которая определяется ее технологическим назначением. Конфорки для варки и жарки в наплитной посуде имеют максимальную температуру на рабочей поверхности 450 °С, для жарки изделий непосредственно на поверхности конфорки — 300 °С, для поддержания готовой продукции в горячем состоянии — 250 °С. Для чугунных конфорок превышение температуры 450 °С недопустимо, так как при более высоких температурах происходят перекристаллизация чугуна и, как следствие, коробление корпуса и быстрый выход его из строя.

В связи с тем что температура нагреваемой среды есть величина постоянная для конкретного технологического процесса, температура на поверхности конфорки будет зависеть от относительной удельной поверхностной мощности, ее технического коэффициента полезного действия и коэффициента теплоотдачи к нагреваемой среде.

В процессе эксплуатации конфорок при загрузке их рабочей поверхности продуктом, подвергающимся тепловой кулинарной обработке, как правило, происходит увеличение коэффициента теплоотдачи от конфорки к продукту и, как следствие, снижение температуры рабочей поверхности.

При жарке кулинарных изделий, размещенных непосредственно на рабочей поверхности конфорок, коэффициент теплоотдачи от конфорки к изделию резко возрастает, что приводит к значительному снижению температуры поверхности конфорки.

При эксплуатации конфорок, предназначенных для тепловой обработки изделий в наплитной посуде, температура рабочей поверхности конфорки при установке на нее наплитной посуды с продуктом может как снижаться (но значительно меньше, чем в предыдущем случае), так и повышаться. Объясняется это тем, что между рабочей поверхностью конфорки и наплитной посудой образуется воздушный зазор, который представляет собой дополнительное термическое сопротивление на пути движения тепла от конфорки к продукту. Величина этого сопротивления зависит от толщины и теплопроводности прослойки воздуха и коэффициента теплоотдачи от конфорки к наплитной посуде. Так как толщина слоя воздуха между конфоркой и наплитной посудой мала, то конвективный теплообмен между ними отсутствует. Лучистый же теплообмен определяется степенью черноты материала посуды.

В связи с тем что теплопередача от конфорки к наплитной посуде осуществляется через воздух теплопроводностью и лучеиспусканием, а значение теплопроводности воздуха очень мало [0,036 Вт/(мК)], то термическое сопротивление очень сильно зависит от толщины прослойки воздуха и степени черноты материала наплитной посуды.

Величина усредненного воздушного зазора между конфоркой и наплитной посудой в процессе эксплуатации зависит от качества прилегания дна наплитной посуды к поверхности конфорки. При неровном дне наплитной посуды усредненный воздушный зазор возрастает, что приводит к увеличению термического сопротивления и, как следствие, к увеличению температуры поверхности конфорки.

Если на конфорку устанавливают наплитную посуду из белого материала, например алюминия, имеющую сильно неровное дно, температура рабочей поверхности конфорки значительно возрастает, что приводит к значительному увеличению температуры спирали и, как следствие, к резкому сокращению срока ее службы. Кроме того, продолжительность тепловой кулинарной обработки и расход электроэнергии увеличиваются, а качество готового изделия снижается.

Для тепловой кулинарной обработки разных кулинарных изделий на разных стадиях технологического процесса необходима разная температура на рабочей поверхности конфорки. Для ее регулирования у конфорок имеется несколько (обычно три) ступеней мощности, переключение на которые позволяет изменять относительную удельную поверхностную мощность и, как следствие, температуру на поверхности.

Для чугунных конфорок, имеющих большую массу, удельная массовая мощность находится в пределах 0,1...0,3 кВт/кг, а продолжительность разогрева до установившейся температуры составляет 20... 60 мин. ТЭНовые и инфракрасные конфорки имеют массовую мощность в пределах 1,5... 3 кВт/кг, а продолжительность их разогрева 2... 5 мин. Соответственно чугунные конфорки обладают большой тепловой инерционностью, что затрудняет регулирование их температурного режима в процессе тепловой кулинарной обработки.

Однако большая масса конфорки аккумулирует большое количество энергии, которая затем отдается продукту на стадии его разогрева, тем самым обеспечивая оптимальный подвод энергии к продукту без значительного увеличения установленной мощности. В связи с этим конфорки с большой массой обладают значительным преимуществом в осуществлении саморегулируемого технологического процесса тепловой кулинарной обработки.

Рассмотрим устройство конфорок разного типа.

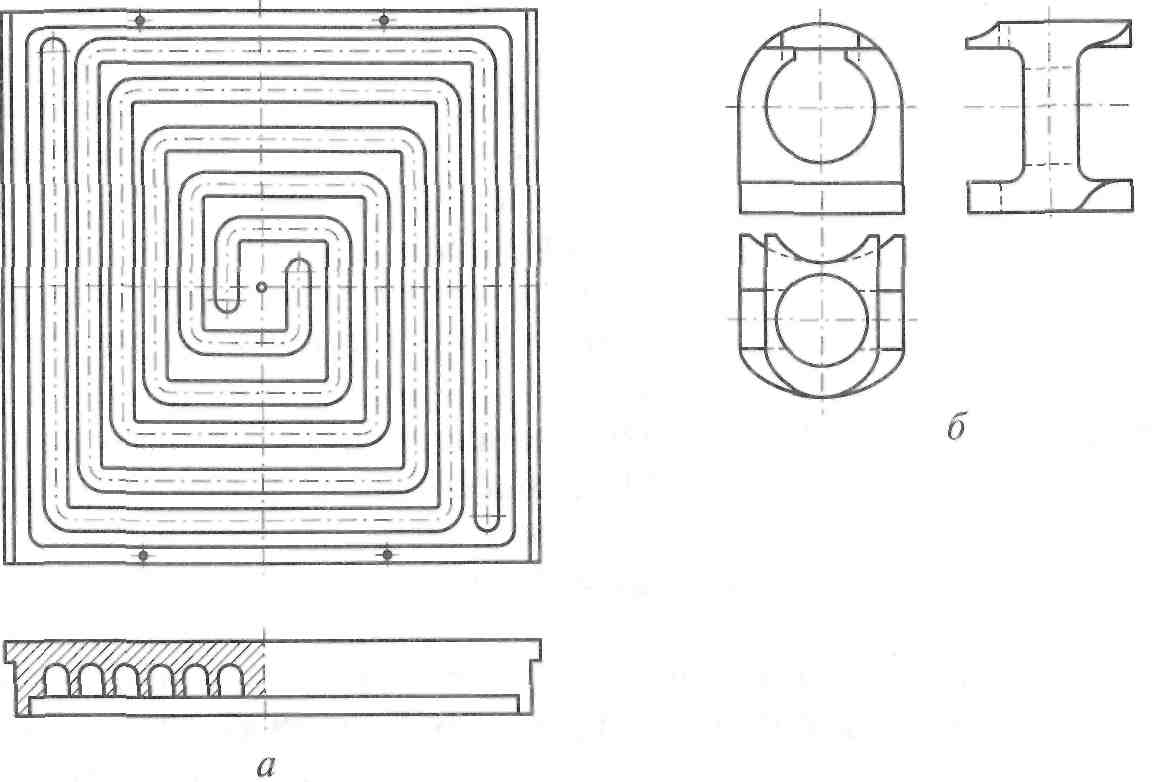

В конфорках открытого типа кондуктивного нагрева (рис. 4.4) керамические изоляторы с пропущенной через них нагревательной спиралью вставляются в пазы чугунного корпуса со стороны, противоположной жарочной поверхности. Изоляторы и спираль закрываются экранирующим листом и теплоизоляцией аналогично конфорке со спиралями, запрессованными в изоляционной массе. Корпус конфорки имеет большую массу, что предопределяет большую инерционность конфорок этого типа.

Поскольку воздух, окружающий спираль, является практически неподвижным, тепло от нее к корпусу конфорки передается главным образом излучением, при этом проволока спирали сильно перегревается даже при небольших удельных нагрузках ввиду того, что слой неподвижного воздуха представляет собой значительное термическое сопротивление.

Рис. 4.4. Конфорка открытого типа со спиралями в керамических изоляторах: а — корпус; б — изолятор

Естественно, что форма изолятора в этом случае имеет существенное значение. Изолятор по возможности должен как можно меньше перекрывать спираль, обеспечивая возможность передачи лучистой энергии от спирали к корпусу конфорки в виде прямого излучения. Для улучшения теплоотвода от спирали пазы в корпусе конфорки и изоляторы имеют форму (в поперечном сечении), обеспечивающую минимальный зазор между спиралью и корпусом по большей части ее сечения.

За счет развитой поверхности корпуса, значительно превышающей поверхность проволоки спирали, и минимального расстояния между ними улучшается теплоотток от спирали, что приводит к снижению температуры спирали и увеличению срока ее службы.

Обычно в конфорках этого типа используется две спирали, а их расположение в корпусе осуществляется таким образом, чтобы обеспечить относительно равномерный нагрев рабочей поверхности при включении одной спирали.

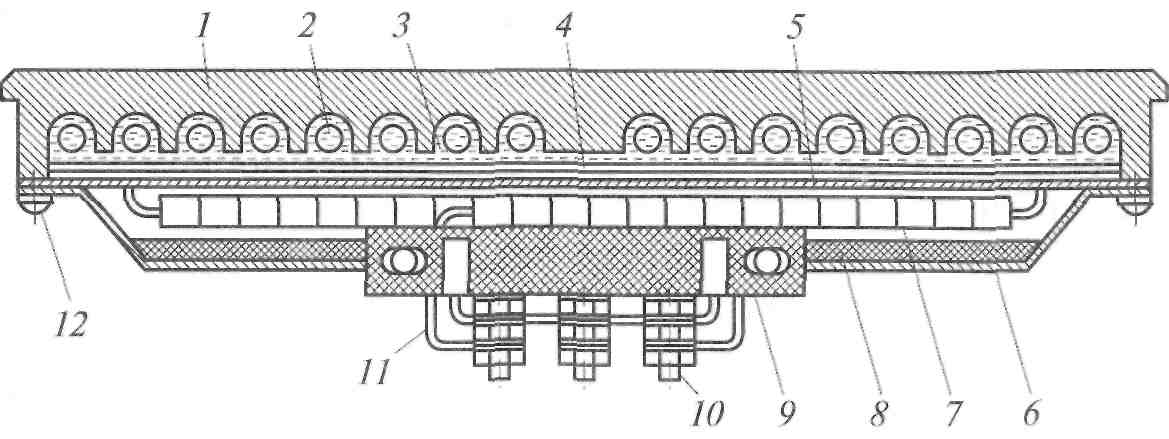

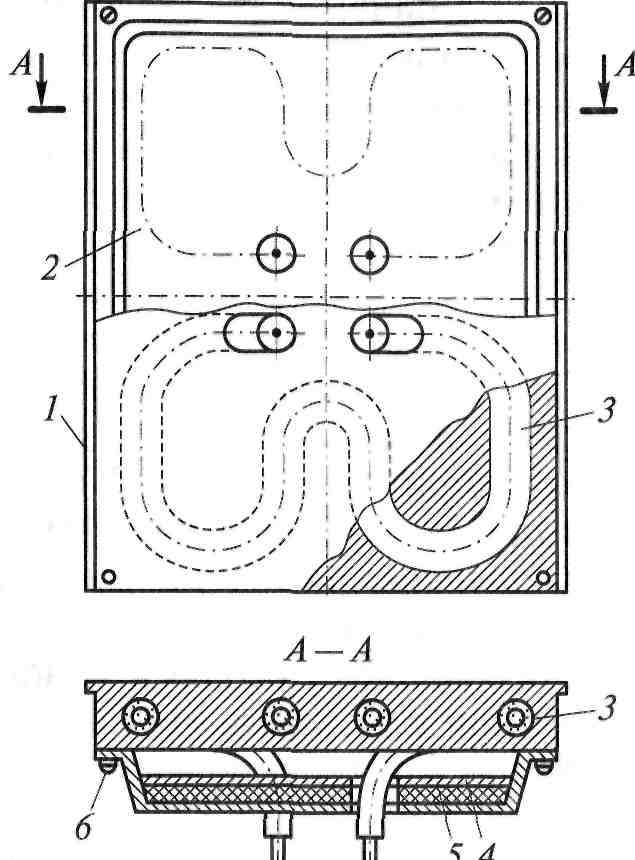

Прямоугольная конфорка закрытого типа кондуктивного нагрева (рис. 4.5) состоит из чугунного корпуса, в пазах которого в электроизоляционной массе запрессованы спирали (обычно четыре), чаще всего из нихрома. Для уменьшения потерь теплоты нижней стороной конфорки электроизоляционный слой закрыт листом альфоли и кожухом, имеющим тепловую изоляцию в виде асбестового листа. В большинстве типов конфорок под листом альфоли размещают стальной лист, который обеспечивает поддержание изоляционной массы, а асбестовый лист удаляют от него на некоторое расстояние. При этом образовавшееся воздушное пространство служит дополнительным термическим сопротивлением.

Рис. 4.5. Прямоугольная конфорка закрытого типа со спиралями, запрессованными в изоляционной массе: 1 — чугунный корпус; 2 — спираль; 3 — электроизоляционная масса; 4 — экранирующий лист (альфоль); 5 — стальной лист; 6 — кожух; 7 — фарфоровые бусы; 8 — асбестовый лист; 9 — клеммная колодка; 10 — клеммный болт; 11 — коммутационный провод; 12 — крепежный винт

Благодаря тепловой изоляции теплота, выделяемая спиралями, в основном направляется на рабочую поверхность конфорки, а температура на наружной поверхности кожуха не превышает 120... 140 °С.

Нагревательные спирали конфорки (если их четыре) соединяются по две параллельно в две секции на клеммной колодке, которая обычно размещается на нижней части кожуха. Каждая спираль обычно укладывается в четыре прямолинейных паза, расположенных вдоль большей стороны конфорки. В секции спирали соединяются попарно через одну. Для улучшения теплоотвода от спирали пазы в чугунном корпусе конфорки имеют форму (в поперечном сечении), обеспечивающую минимальный зазор между спиралью и корпусом по большей части ее сечения.

Электроизоляционная масса (периклаз в смеси с шамотом и огнеупорной глиной), находящаяся между спиралью и корпусом, обладает высоким электрическим сопротивлением (хороший диэлектрик), что позволяет располагать спираль на расстоянии 1,5...2 мм от корпуса. Кроме того, этот материал обладает высокой теплопроводностью, за счет чего значительно улучшаются условия теплопередачи от спирали к корпусу, что приводит к снижению температуры спирали и значительному увеличению срока ее службы по сравнению с конфорками открытого типа.

Мощность конфорки обычно регулируется с помощью кулачкового переключателя в соотношении 4:2:1 за счет различного соединения секций нагревательных спиралей: параллельно, одна секция и последовательно.

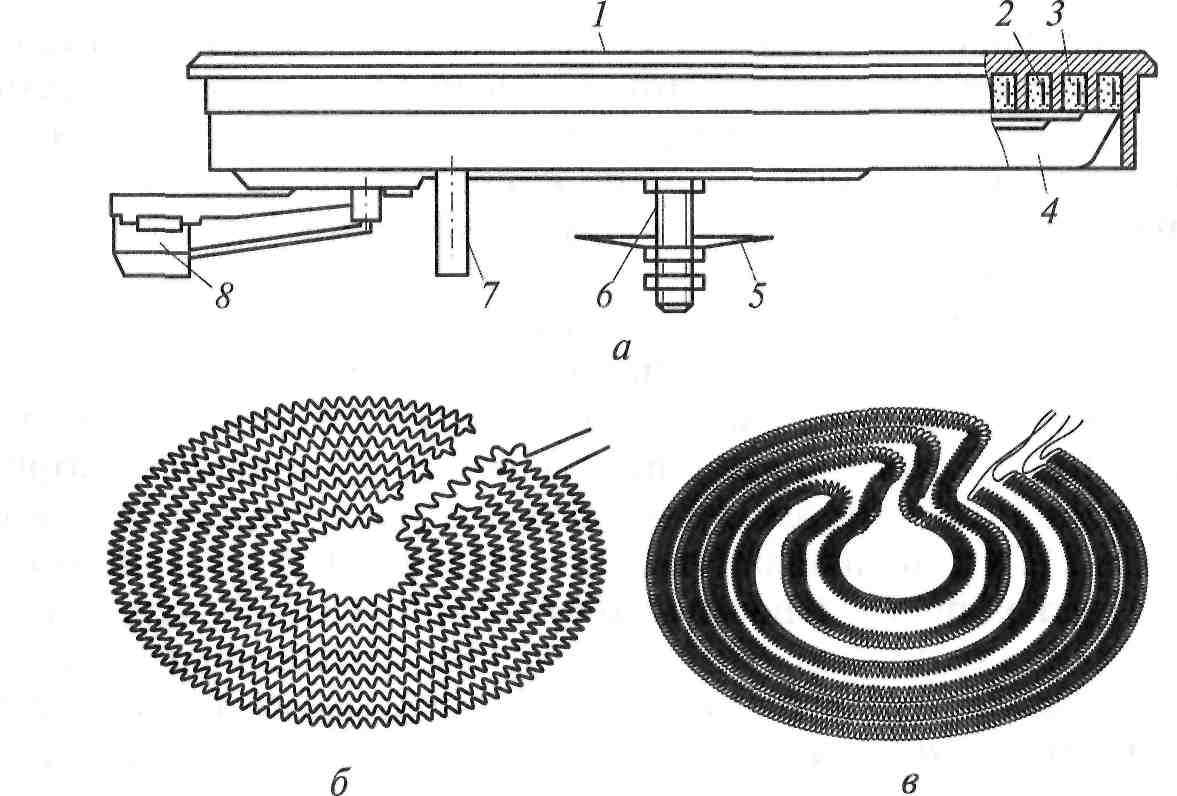

Круглая конфорка закрытого типа (рис. 4.6) состоит из чугунного корпуса, в пазах которого в электроизоляционной массе запрессованы одна, чаще две спирали обычно из нихрома. Форма спиралей и варианты их укладки могут быть разными. В качестве примера на рис. 4.6, б, в представлены два варианта размещения спиралей различной формы. Замена в спирали проволоки цилиндрической формы на тонкую ленту при неизменной массе резистивного элемента увеличивает его поверхность, за счет чего уменьшается удельная поверхностная мощность и соответственно температура на его поверхности.

В случае укладки плоских спиралей из ленты пазы в чугунном корпусе имеют прямоугольную форму. При укладке круглых спиралей из проволоки цилиндрической формы пазы закругляются по радиусу с центром в центре спирали аналогично пазам прямоугольной конфорки.

Конструкция круглой конфорки аналогична прямоугольной и отличается от нее формой, крепежом и клеммным разъемом. В связи с тем что конфорка круглая, то ее крепеж в плите осуществляется центральным болтом, а для исключения ее вращения предусмотрен стержень-ограничитель поворота конфорки, который фиксирует ее положение, входя в соответствующее отверстие в корпусе плиты. Выводные концы спиралей выводятся на клеммный разъем, который обычно размещается в нижней боковой части конфорки.

Рис. 4.6. Круглая конфорка закрытого типа со спиралями, запрессованными в изоляционной массе: а — конфорка; б — спираль из ленты; в — спираль из круглой проволоки; 1 — чугунный корпус; 2 — ленточная спираль; 3 — электроизоляционная масса; 4 — кожух; 5 — прижимной диск; 6 — крепежный болт; 7 — стержень-ограничитель поворота конфорки; 8 — клеммный разъем

Конфорки с залитыми ТЭНами представляют собой в основном чугунный корпус круглой или прямоугольной формы, в котором залиты ТЭНы. Форма ТЭНов может быть самой разнообразной, а их выводные концы могут располагаться в различных частях корпуса. ТЭНы в корпусе располагаются таким образом, чтобы было обеспечено относительно равномерное распределение температурного поля по рабочей поверхности конфорки. При их расположении следует учитывать, что допустимый минимальный радиус изгиба ТЭНа должен быть не менее двух наружных диаметров его трубки.

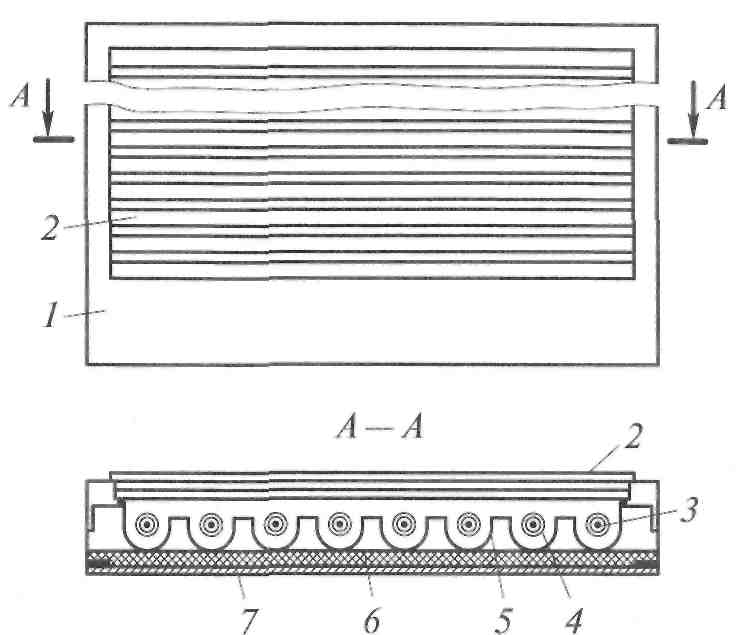

В качестве примера на рис. 4.7 представлена прямоугольная конфорка с залитыми ТЭНами, выводные концы которых расположены в центральной части конфорки. Под чугунным корпусом на некотором расстоянии закрепляются на внутренней поверхности кожуха листы альфоли и асбеста. При этом образовавшееся воздушное пространство служит дополнительным термическим сопротивлением.

Рис. 4.7. Прямоугольная конфорка с залитыми ТЭНами: 1 — чугунный корпус; 2 — кожух; 3 — ТЭН; 4— альфоль; 5— асбестовый лист; 6 — крепежный винт

Конфорки с залитыми ТЭНами обладают следующими преимуществами по сравнению с конфорками, у которых в качестве нагревателей использованы спирали:

1) увеличение срока службы корпуса за счет большей жесткости, чему способствует армирование чугунного корпуса конфорки ТЭНами. В результате этого уменьшается возможность образования трещин в корпусе при знакопеременных тепловых нагрузках, а в случае их образования конфорка продолжает работать до выхода из строя ТЭНов;

уменьшение металлоемкости и, как следствие, снижение мощности и соответственно относительной удельной поверхностной мощности при разогреве жарочной поверхности в течение 60 мин. Расчеты показывают, что допустимая относительная удельная поверхностная мощность конфорки с залитыми ТЭНами для электроплиты ПЭСМ-4 может быть снижена до 2,5 • 104 Вт/м2;

упрощение технологии изготовления благодаря сокращению узлов конструкции и возможности избавления от ручного труда.

Следует отметить, что все сказанное справедливо лишь при условии высокой надежности ТЭНов, поскольку абсолютная неремонтопригодность конфорки сводит на нет все ее преимущества при использовании ТЭНов низкого качества.

К малоинерционным конфоркам относятся ТЭНовые конфорки, которые бывают прямоугольными и круглыми. По форме поперечного сечения ТЭНы в конфорке могут быть круглыми, овальными или плоскими. Их конфигурация может быть самой разнообразной и обеспечивать достаточно равномерный нагрев наплитной посуды.

Обычно в конфорке используются два ТЭНа одинаковой мощности. Регулирование мощности конфорки осуществляется за счет разного их соединения. При слабом нагреве ТЭНы включают последовательно, при среднем - один ТЭН, при сильном нагреве -параллельно. Удельная поверхностная мощность на трубке ТЭНа находится в пределах 2,7 ■ 104...3,2 ■ 104 Вт/см2.

В качестве примера на рис. 4.8 приведена конструкция ТЭНовой конфорки с двумя ТЭНами круглого сечения. Она состоит из корпуса, двух ТЭНов разной формы и мощности, укрепленных в пазах трех опорных пластин. Концы ТЭНов выведены в торец конфорки через фигурные шайбы. Под нагревателями расположен отражатель, выполняющий одновременно функцию поддона.

Рис. 4.8. ТЭНовая конфорка: 1 — корпус; 2 — ТЭН; 3 — опорная пластина; 4 — поддон-отражатель

К практически безынерционным конфоркам относятся конфорки с инфракрасными излучателями. Они бывают прямоугольными и круглыми. В качестве нагревателей в них используются кварцевые и силитовые излучатели (генераторы) совместно с отражателями.

Рабочая поверхность конфорки изготовляется из материала, прозрачного для ИК-лучей (например, ситала), или непрозрачного, но имеющего малую массу. В случае использования прозрачного материала энергия от излучателей в виде прямого излучения передается наплитной посуде, а в случае непрозрачного — в основном в виде вторичного излучения и частично теплопроводностью от материала рабочей поверхности конфорки.

В качестве примера на рис. 4.9 представлена прямоугольная конфорка с ИК-излучателями, рабочая поверхность которой выполнена из непрозрачного для ИК-лучей материала. Она состоит из корпуса, съемного настила, ИК-излучателей, отражателей и теплоизоляционного материала.

Рис. 4.9. Прямоугольная конфорка с ИК-излучателями: 1 — корпус; 2 — съемный настил; 3 — спираль в кварцевой трубке; 4 — керамический изолятор; 5 — отражатель; 6 — изоляционный материал; 7 — стальной лист

ИК-излучатели, представляющие собой нихромовую спираль в кварцевой трубке, размещены в фокусе отражателей. Поскольку в качестве нагревателей использованы открытые ИК-излучатели, то данная конфорка относится к нагревателям открытого типа.

Съемный настил, образующий рабочую поверхность конфорки, составлен из отдельных взаимно перемещающихся тонких штампованных металлических пластин, исключающих температурные деформации рабочей поверхности и обладающих достаточной механической прочностью. Металлоемкость такой конфорки в десятки раз меньше чугунной. Соответственно ее малая инерционность позволяет неограниченно автоматизировать технологический процесс тепловой кулинарной обработки.

Помимо рассмотренных типов конфорок в последнее время появились электронагреватели с очень низкой удельной поверхностной мощностью как на поверхности самого элемента, так и спирали. В результате этого уменьшается температура как изоляционного слоя, так и проволоки. К этому типу электронагревателей относятся так называемые плоские электронагреватели, рабочая температура которых не превышает 500 °С, поэтому для их изготовления используют листы слюдонита или слюдонитового картона. Токоведущая проволока в этом случае размещается равномерно на поверхности этого листа, приклеивается и изолируется слоем из диэлектрика. Если этот слой представляет собой герметик (влагонепроницаемый термоустойчивый лак), спираль практически полностью изолируется от окислительного воздействия воздуха, что исключает термическую коррозию.

При реализации данного направления оказывается эффективной замена проволоки цилиндрической формы на тонкую пленку, так как в этом случае при неизменной массе резистивного элемента увеличивается его поверхность, уменьшаются удельная поверхностная мощность, а следовательно, и температура. Однако в связи с низкой удельной поверхностной мощностью данный тип нагревателей не используется в аппаратах предприятий общественного питания.

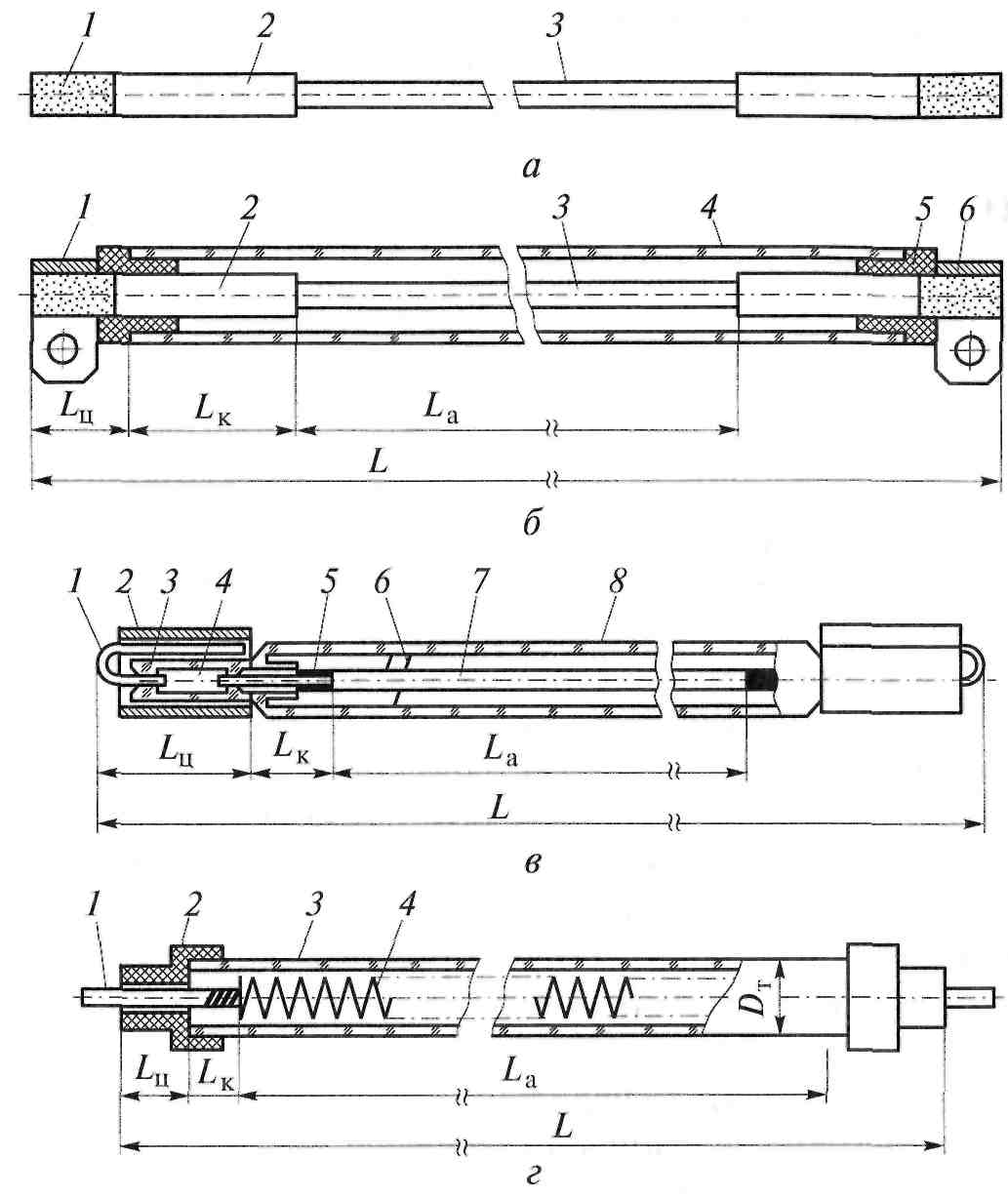

ТЭНы (рис. 4.10, а) представляют собой цельнотянутую металлическую (в основном стальную) трубку круглого, овального или любого другого по форме сечения. Внутри трубки расположена запрессованная в периклаз спираль. Иногда в трубке размещается две спирали. Концы спирали соединены с выводными контактными стержнями, служащими для присоединения к электрической сети. Торцы трубки закрываются керамическими втулками — изоляторами и заделываются термостойким лаком (герметиком), чтобы исключить возможность попадания внутрь трубки воздуха и влаги.

Рис. 4.10. Герметичные электронагреватели: а — трубчатый электронагреватель; б — ребристый электронагреватель; / — металлическая трубка; 2 — спираль; 3 — изоляционный материал; 4 — контактный стержень; 5 — жаростойкий герметик; б— изолятор; 7— шайбы; 8 — гайки; 9 — ребро; L — общая длина трубки; LK — пассивная часть трубки, на которой находится контактный стержень; La — активная длина трубки; DT — диаметр трубки

Для изготовления ТЭНа трубка берется несколько большего диаметра и меньшей длины. Точно по центру в ней размещается спираль, соединенная с контактными стержнями, и все пространство заполняется изоляционным материалом (периклазом). Для лучшего заполнения свободного пространства внутри трубки электроизоляционным материалом процесс осуществляется с использованием вибрационного станка. Затем осуществляется обжатие ТЭНа в специальных валках. При этом диаметр трубки уменьшается примерно на 30 %, а ее длина возрастает на 15 %.

В процессе обжатия изоляционная масса превращается в монолит, а диаметр проволоки спирали увеличивается примерно на 30 %. Соответственно улучшается контакт между спиралью и периклазом, значительно увеличивается его теплопроводность и, как следствие, улучшается теплопередача от спирали к трубке ТЭНа, что приводит к снижению температуры спирали и позволяет увеличить на ней удельную поверхностную мощность. Кроме того, за счет увеличения диаметра проволоки спирали в процессе обжатия ее электрическое сопротивление уменьшается примерно в 1,3 раза.

Для увеличения поверхности теплообмена трубку ТЭНа иногда оребряют. Такой ребристый электронагреватель носит название РЭН (рис. 4.10, б).

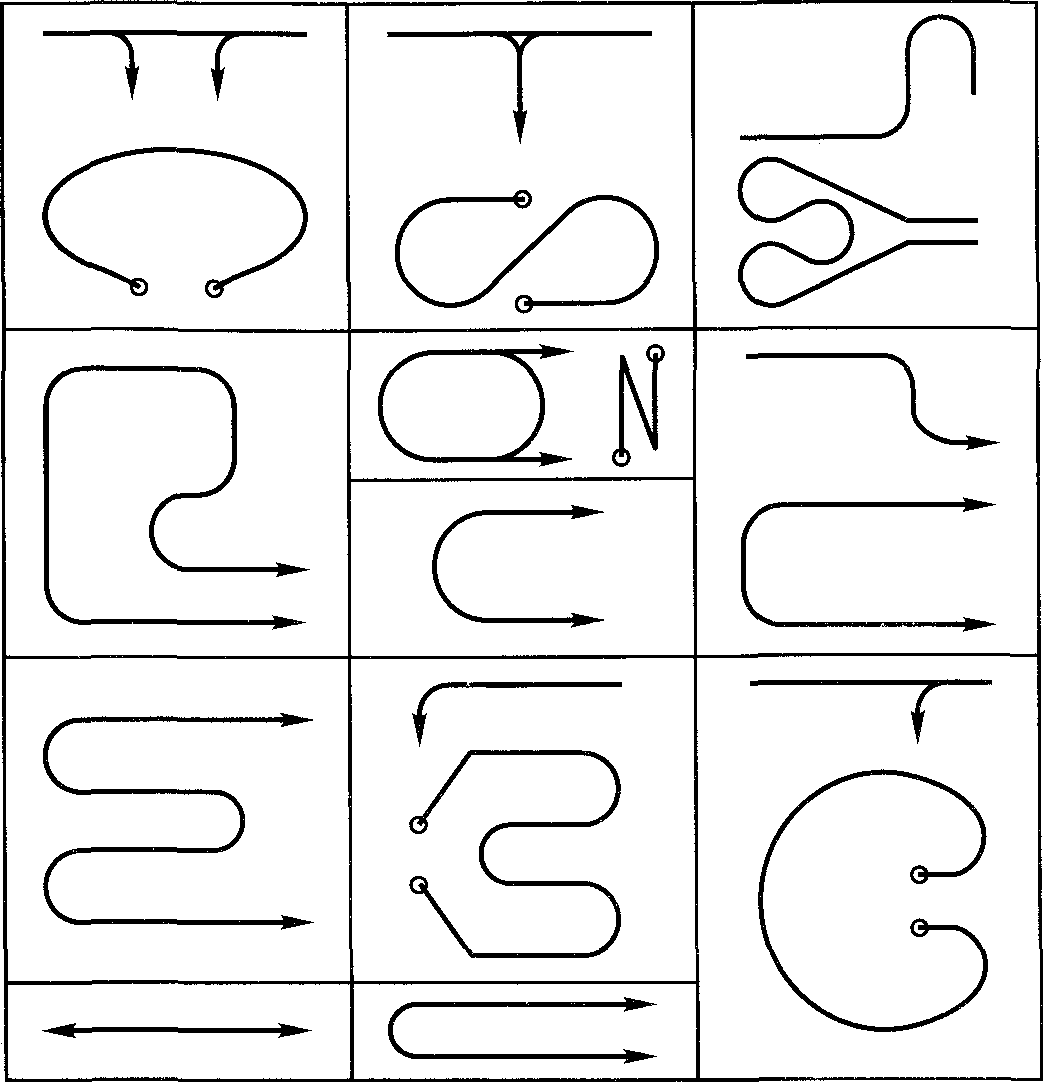

После обжатия ТЭНам придают необходимую конфигурацию, которая может быть самой разнообразной (рис. 4.11). Изгибать ТЭНы допускается с радиусом изгиба большим или равном двум диаметрам трубки ТЭНа (R > 2DT). На ТЭНы, предназначенные для работы в жидких средах и герметичных объемах, наваривают штуцера для крепления. В зависимости от агрессивности нагреваемой среды и температурного режима, при котором ТЭН будет работать, трубки ТЭНов изготовляются из разных материалов.

Рис. 4.11. Варианты формы ТЭНов

В зависимости от условий теплообмена между поверхностью ТЭНа и окружающей средой их выпускают для аппаратов предприятии общественного питания в следующих основных исполнениях:

- для нагрева воздуха (в тепловых, жарочных, пекарных шкафах, конвектоматах и пароконвектоматах);

- нагрева воды (в пищеварочных котлах, автоклавах, кипятильниках, водонагревателях, мармитах и др.);

- нагрева масла и пищевых жиров (в жаровнях, фритюрницах).

Различия между названными ТЭНами определяются удельной поверхностной мощностью сот на трубке ТЭНа:

- для воздушных ТЭНов сот = (0,9... 2,5)104 Вт/м2 для работы в неподвижном воздухе и сот = (4,5... 5,5) 104 Вт/м2 для работы в воздухе, движущемся принудительно;

- водяных ТЭНов ют = (8... 14)104 Вт/м2;

- масляных ТЭНов сот = (3... 6) 104 Вт/м2;

- залитых в металл сот= (5...7)104 Вт/м2.

Таким образом, ТЭНы одинаковой мощности, рассчитанные на работу в разных средах, имеют разные размеры: воздушные ТЭНы самые габаритные, ТЭНы с металлическим оребрением и залитые в металл, а также масляные — средних размеров, а водяные — самые компактные.

Использование водяных ТЭНов в масляной и особенно в воздушной среде недопустимо, так как это неизбежно приводит к увеличению рабочей температуры спирали и ее преждевременному выходу из строя.

ТЭНы устанавливают индивидуально или блоками. Установка блоками позволяет путем изменения схемы их соединения регулировать мощность аппарата и обеспечивать равномерность нагрузки по фазам.

4.2.3. Инфракрасные излучатели

Особенности ИК-излучения. Любое тело, если его температура выше абсолютного нуля, испускает инфракрасные (ИК) лучи (электромагнитные волны). ИК-излучение характеризуется длиной волны излучения в диапазоне 0,76...750 мкм. Область ИК-излучения ограничена, с одной стороны, видимыми красными лучами, с другой — ультракороткими радиоволнами.

Чем выше температура тела, тем больше плотность и меньше длина волны излучения. Для приготовления пищи используется диапазон длин волн 0,76...4 мкм. Нижний предел ограничен видимым светом, а верхний — необходимой для технологического процесса плотностью излучения, так как с увеличением длины волны температура излучателя падает и длина волны в 4 мкм соответствует температуре излучателя около 450 С.

Электрические генераторы ИК-излучения. Данные генераторы классифицируются по ряду признаков, основными из которых являются геометрические параметры, конструктивное исполнение, материал тела накала и защитной оболочки, длина волны максимального излучения.

По геометрическим параметрам все генераторы излучения подразделяются на точечные, линейные и плоские, что зависит от соотношения размеров самого генератора и расстояния до поверхности облучения. Точечным обычно называют генератор, наибольший размер которого меньше расстояния до облучаемой поверхности в 5 раз, линейным — у которого один из размеров значительно превосходит другой.

По конструктивному исполнению генераторы ИК-излучения подразделяют на открытые (спираль в воздухе) (рис. 4.12) и герметичные (без доступа воздуха).

К открытым генераторам ИК-излучения относятся силитовые электронагреватели (СЭНы) и кварцевые генераторы.

В качестве материала тела накала в электрических генераторах ИК-излучения используются вольфрам, нихром, силитовые стержни и другие жаропрочные материалы и сплавы, а в качестве материала защитной оболочки — сталь, кварцевое стекло, керамика.

В зависимости от длины волны максимального излучения Хтях и температуры нагрева ИК-излучатели условно подразделяются на «светлые» и «темные». Источниками ИК-лучей в общественном питании могут служить тела, нагретые до температуры 450... 3 600 °С.

«Светлые» ИК-излучатели нагреваются до такой температуры, при которой они испускают видимое (световое) излучение (750...3 600°С), а длина волны их максимального излучения находится в пределах 0,76... 2,6 мкм. К таким ИК-излучателям (см. рис. 4.12) относятся: СЭНы; трубчатые кварцевые генераторы с вольфрамовой спиралью типа КИ (а также НИК и КИО) или с нихромовой спиралью в негерметизированной кварцевой трубке; зеркальные сушильные лампы — ЗС и ИКЗ.

СЭНы изготовляют из полупроводниковых материалов, обладающих высоким удельным электрическим сопротивлением. Одним из таких материалов является силит, который представляет собой смесь карбида кремния с добавлением кристаллического кремния и углерода. СЭНы имеют форму цилиндрического стержня переменного (см. рис. 4.12, а) или постоянного сечения. Для понижения электрического сопротивления и обеспечения надежного электрического контакта с токоведущеи шиной пассивные концы СЭНов покрывают окисью кремния с алюминием.

Рис. 4.12. Генераторы ИК-излучения: а, б — силитовые: 7 — металлизированное покрытие; 2 — пассивная часть; 3 — активная (рабочая) часть излучателя: 4 — кварцевая трубка; 5 — фарфоровый изолятор; б — клемма; в — кварцевый излучатель герметичного типа с вольфрамовой спиралью: 1 — провод; 2 — клемма; 3 — цоколь; 4 — вводная молибденовая пластина; 5 — электрод; 6 — молибденовый фиксатор; 7 — спираль; 8 — кварцевая трубка; г —- трубчатый кварцевый излучатель открытого типа с нихромовой спиралью: 1 — контактный стержень; 2 — керамический изолятор; 3 — кварцевая трубка; 4 — спираль; L — общая длина излучателя; LK — пассивная часть трубки, на которой находится контактный стержень; La — активная длина трубки; Lu — длина цоколя; DT — диаметр трубки

К преимуществам СЭНов следует отнести их сравнительно низкую стоимость, малую инерционность, сравнительно большой срок службы, стабильность энергетических характеристик, простоту обслуживания; к недостаткам — малую механическую прочность, окисление материала нагревателя в среде водяного пара и снижение срока службы в этой связи на 25...30%.

Для повышения эффективности работы СЭНов их помещают в трубки из кварцевого стекла (см. рис. 4.12, б), обладающего высокой термостойкостью (более 1 700 °С) и высокой проницаемостью для ИК-лучей, что обеспечивает срок службы этих генераторов до 3 000 ч. Инерционный период СЭНов не превышает 30 с. Они работают в диапазоне температур 800... 1 500 °С при удельной поверхностной мощности на трубке до 12,5 • 104 Вт/м2 и излучают 90 % энергии в интервале 1... 5 мкм.

Повышение допустимой рабочей температуры силитового генератора приводит к разложению карбида кремния и увеличению электрического сопротивления электронагревателя.

Трубчатый кварцевый генератор с вольфрамовой спиралью (см. рис. 4.12, в) относится к электронагревателям герметичного типа и работает в диапазоне температур спирали 2 100...2 500 "С. Вольфрамовая спираль, закрепленная на молибденовых фиксаторах (держателях), находится в кварцевой вакуумированной трубке, заполненной аргоном с добавкой паров йода. Концы спирали крепятся к молибденовым вводам. Срок службы генератора 5 000 ч. Основная доля энергии излучения (95 %) генерируется в пределах 0,8...2,4 мкм. Инерционный период составляет 0,6 с. Наибольшее распространение в аппаратах предприятий общественного питания получил кварцевый генератор типа КИ-220-1000 мощностью 1 000 Вт.

Трубчатый кварцевый генератор открытого типа с нихромовой спиралью в негерметизированной кварцевой трубке (см. рис. 4.12, г) работает в диапазоне температур спирали 700... 1 100 °С. Трубка может быть разного диаметра (обычно 12... 16 мм) и длины (0,38...2 м). Материал трубки практически полностью пропускает ИК-лучи. Кроме того, трубка предохраняет спираль от неравномерного охлаждения, провисания, а также защищает обслуживающий персонал от поражения электрическим током.

Основная доля (80 %) энергии ИК-излучения генерируется в пределах 2... 3,5 мкм. Инерционный период составляет 60 с. Такие генераторы изготовляются мощностью 0,5...7,5 кВт на напряжение 220 В. Они просты по устройству, ремонтопригодны. К их недостаткам следует отнести малый срок службы (1 000 ч) и невозможность их установки в вертикальном положении из-за провисания спирали.

Зеркальные сушильные ИК-лампы типа ЗС, ИКЗ относятся к герметичным электронагревателям. По устройству они аналогичны осветительным лампам накаливания и представляют собой стеклянную колбу с внутренней параболической поверхностью, покрытой тонким слоем алюминия, что обеспечивает отражение свыше 90 % всех лучей. В фокусе параболы расположена вольфрамовая моноспираль. Область излучения лампы составляет 0,8... 5 мкм. Длина волны, соответствующая максимуму излучения, равна 1,05 мкм.

Энергетический КПД лампы 70 %. Однако такие излучатели хрупкие, что не всегда соответствует санитарно-гигиеническим требованиям, так как лампы изготовляются из тонкостенного стекла.

К «темиым» И К-излучателям относятся излучатели, нагретые до температуры 450...750 °С, в спектре излучения которых отсутствует видимое световое излучение, а длина волны максимального излучения изменяется в пределах 2,6...4 мкм. В качестве ИК-излучателей используются ТЭНы, металлические (преимущественно нихромовые) спирали и керамические или чугунные панели. В панельных излучателях нагрев осуществляется с помощью резисторных нагревателей. Панели создают ровный поток ИК-излучения, не требуют постоянного ухода и наблюдения, долговечны. Однако из-за большой инерционности (1... 1,5 ч) затрудняется их эффективное использование.

В тепловых аппаратах с ИК-нагревом обычно используется несколько ИК-излучателей, при этом их размещение обеспечивает равномерное распределение лучистого потока по всей поверхности нагреваемого изделия, что позволяет избежать местных его перегревов.

Отражатели. Для повышения эффективности работы ИК-излучателей применяются отражатели, которые собирают энергию, испускаемую излучателями в направлении, противоположном продукту, и направляют ее на поверхность продукта. При этом плотность лучистого потока на поверхности продукта будет зависеть не только от мощности излучателя, но и от формы и отражающей способности материала отражателя.

Наиболее широко используются плоские, сферические, параболические и гиперболические рефлекторные отражатели. Наибольшую плотность лучистого потока и равномерное ее распределение по поверхности продукта при одинаковых условиях излучения обеспечивает параболическая форма отражателя за счет создания параболической поверхностью параллельного пучка лучей.

Отражатели изготовляют из материалов, имеющих большой коэффициент отражения в области ИК-спектра. Применяются в основном два вида материалов: листовая сталь с гальваническим полированным покрытием (хром или никель) и листовой алюминий, который может иметь разные покрытия. Наиболее широко применяются анодированные и просто полированные алюминиевые отражатели с коэффициентом отражения 98 %.