- •Введение

- •1. Общие сведения об автоматизации

- •Основные понятия об объектах и системах автоматического управления

- •1.2. Общие сведения о Государственной системе промышленных приборов и средств автоматизации (гсп)

- •2. Автоматический контроль и измерение технологических параметров

- •2.1. Основы метрологии и техники измерений

- •Классификация средств измерений

- •Основные метрологические характеристики ип

- •Систематическая погрешность измерений – составляющая погрешности измерений, которая остается постоянной или закономерно изменяется при повторных измерениях одной и той же величины.

- •2.2 Типовые измерительные схемы и приборы технического контроля

- •2.2.1 Общие сведения о датчиках физических величин

- •1.Резисторные датчики

- •2.Емкостные датчики

- •2.2.2. Измерительные схемы для датчиков

- •2.2.3. Вторичные приборы

- •2.3 Методы измерения важнейших технологических параметров.

- •2.3.1.Измерение температуры

- •Термометры расширения

- •Термометры сопротивления

- •Термоэлектрические термометры

- •2.3.2. Измерение давления

- •2.3.3.Измерение уровня

- •Анализаторы состава жидкостей

- •2.3.5. Влагомеры неводных жидкостей [ 40]

- •2.3.6. Измерение плотности и вязкости жидкостей [ 40]

- •2.3.7. Анализаторы газов [ 40]

- •2.3.8. Измерение количества и расхода жидкостей и газов

- •3. Автоматические системы регулирования технологических параметров

- •3.1. Классификация автоматических систем регулирования

- •3.2. Объекты регулирования и их свойства

- •3.3. Автоматические регуляторы и законы регулирования

- •Классификация линейных регуляторов

- •Нелинейные законы регулирования

- •3.4.Усилительно-преобразовательные устройства

- •3.5. Реле

- •3.6.Исполнительные механизмы и регулирующие органы.

- •Управление приводами

- •Основные характеристики элементов и линейных автоматических систем регулирования непрерывного действия

- •3.8.1.Дифференциальные уравнения для элементов и систем

- •3.8.2. Передаточные функции

- •3.8.3. Временные характеристики

- •3.8.4.Частотные характеристики

- •3.8.5.Типовые динамические звенья аср

- •3.8.6. Основные виды соединений звеньев системы

- •3.8.7.Устойчивость одноконтурных аср

- •3.8.8. Качество аср

- •3.9.2. Каскадные аср

- •3.10. Дискретные автоматические системы регулирования

- •3.10.1. Понятия о дискретных аср и их классификация

- •3.10.2. Классификация релейных аср

- •3.10.3. Автоколебания в релейных аср

- •4. Автоматезированные системы управления технологическими процессами (асутп)

- •4.1. Общая характеристика асутп.

- •4.2. Назначение, цель и функции асутп

- •4.3. Упрощенная структура комплекса технических средств (ктс) асутп

- •4.4. Техническое обеспечение распределенных асутп

- •4.4.1 Общая характеристика аппаратурной основы асутп

- •4.4.2. Микропроцессорные автоматические устройства и системы

- •4.4.3. Электропневматические системы управления

- •4.4.4.Автоматизированные тренажерно-обучающие комплексы

- •5. Автоматизация производственных процессов нефтепереработки и нефтехимии

- •5.1. Элементы техники проектирования систем автоматизации

- •5.1.1. Краткие сведения о типовых технологических процессах

- •5.1.2. Последовательность выбора системы автоматизации

- •5.1.3. Выбор регуляторов и параметров их настройки [47]

- •5.1.4. Элементы техники проектирования схем автоматизации

- •5.2. Автоматизация производства нефтепродуктов

- •5.2.1. Автоматизация управления процессами первичной переработки нефти

- •5.2.2 Автоматизация управления процессом

- •5.2.3. Автоматизация управления процессом

- •5.2.4. Процесс замедленного коксования

- •5.2.5. Автоматизация управления процессом алкилирования бензола

- •5.3. Автоматизация управления процессами производства некоторых органических продуктов

- •5.3.1. Автоматизация управления процессом производства олифинов

- •5.3.2. Автоматизация управления процессом производства ацетилена

- •5.4. Автоматизация управления прцессами производства синтетического каучука

- •5.4.1. Автоматизация производства бутадиен-стирольного каучука

- •5.4.2. Автоматизация производства изопренового каучука

2.Емкостные датчики

эти датчики имеют разнообразные области применения, однако наибольшее распространение они получили для измерения малых перемещений и физических величин, легко преобразуемых в перемещение, например давлений.

В простейшем случае они состоят из двух металлических пластин (электродов), разделенных малым воздушным зазором. Любое изменение зазора либо перекрывающихся площадей (при движение одной пластины вдоль другой) будет вызывать изменение емкости, которое затем можно будет измерить. Достоинством емкостных датчиков в отличие от резисторных и индуктивных является отсутствие шумов и самонагрева, стабильность метрологических характеристик во времени, потенциально высокая термоустойчивость. Емкостные датчики конструктивно исключительно просты, в них легко может быть внедрена микроэлектронная технология.

Перемещение подвижного электрода и соответствующее изменение емкости может быть измерено с помощью самоуравновешивающегося моста, либо автогенератора, в котором изменение емкости изменяет частоту генерации, что особенно привлекательно для цифровых систем. Для дистанционного измерения малых емкостей разработаны высокоэффективные автокомпенсационные измерительные цепи.

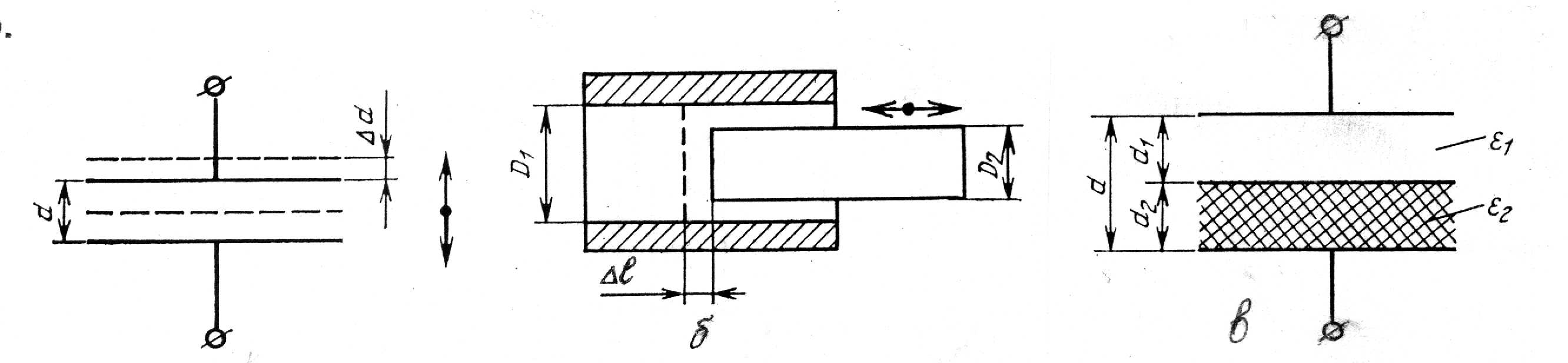

Изменение емкости конденсатора можно достичь изменение входной величины: расстояние d между двумя (и более) электродами (рис. 2.2, а); площади S электродов, образующих собственно емкость (рис 2.2,б); диэлектрической проницаемости среды между электродами (рис. 2.2, в) и другими способами.

Рис. 2.2. Емкостные (диэлькометрические) измерительные преобразователи.

Емкость C плоскопараллельного конденсатора равна C =S/d. Емкость цилиндрического конденсатора вычисляется так: C =2∙∙∙l ln (D2 / D1), где l – длина цилиндра; D1 и D2 – внутренний диаметр внешнего и наружный диаметр внутреннего цилиндра соответственно.

Диэлькометрические преобразователи, построенные на изменение расстояния между электродами, используют для измерения малых перемещений (до 1 мм). Для измерения больших перемещений применяют преобразователи с изменяющейся площадью электродов (рис 2.2, б).

Преобразователи с изменяющейся диэлектрической проницаемостью межэлектродного пространства (рис. 2.2, в) часто используют в схемах автоматического контроля и регулирования таких параметров технологического процесса, как уровень, толщина продукта, влажность, концентрация жидкостей, давление.

Достоинства диэлькометрических преобразователей: высокая чувствительность, простота конструкции, малые габариты и инерционность.

3. Электромагнитные датчики

Электромагнитные датчики получили широкое применение в различных областях науки и техники благодаря достаточно высокой точности, широким функциональным возможностям, надежности, особенно при работе в тяжелых эксплутационных условиях.

Датчики, преобразующие входную величину - перемещение в изменении индуктивности, называются индуктивными, а в изменение взаимоиндуктивности - трансформаторными или реже взаимоиндуктивными.

Индуктивный датчик (рис.2.3) основан на изменении индуктивности обмотки 1 электромагнитного дросселя в зависимости от воздушного зазора в между сердечником 2 и якорем 3. Здесь входным воздействием является перемещение якоря 3, а выходной величиной индуктивности L, или выходное сопротивление x = ω ∙ L (где ω - частота переменного тока),

Рис. 2.3. Схема индуктивного датчика

L = W2/ ( RM + RMB ) = W2 / (RM + |

2δв |

) |

|

(2.5) |

μ0 ∙ SB |

|

где W - число витков обмотки катушки; RM - магнитное сопротивление магнитопровода; RMB = 2δB ∕ ( μ0 ∙ SB ) - магнитное сопротивление воздушного зазора (μ0 - магнитная проницаемость воздуха).

Достоинством индуктивных датчиков является простота и надежность. Недостатки: сравнительно малая чувствительность; зависимость индуктивного сопротивления от частоты тока; сравнительно небольшой диапазон линейного участка статической характеристики.

Дифференциально-трансформаторный преобразователь (ДТП) -получил особо широкое применение. Электрическая схема ДТП с подвижным сердечником, перемещающимся относительно обмоток, представлена на рис. 2.4.

Рис.2.4. Дифференциально-трансформаторный

преобразователь (ДТП)

Первичная обмотка 1 состоит из двух секций, намотанных согласно, а вторичная обмотка состоит из секций 3 и 4, включенных встречно. Подвижный сердечник 2 соединен чувствительным элементом, на который воздействует измеряемая физическая величина (перемещение, давление и т.п.).

Магнитный поток от первичной обмотки индуктирует в секциях вторичной обмотки ЭДС е1 и е2, значение которых зависит от величины тока в обмотке 1, его частоты и взаимных индуктивностей М1 и М2 между секциями 3 и 4 и первичной обмотки. При среднем (нейтральном) положении сердечника взаимные индуктивности М1 и М2 равны. При отклонении сердечника вверх или вниз от нейтрального положения значение одной из взаимных индуктивностей увеличивается, а другой – уменьшается.

ЭДС на выходе ДТП определяется по формуле:

Е = -j ∙ ω ∙ Ι ∙ M, (2.6) где ω = 2 π f ( f – частота питания ); I – ток питания первичной обмотки преобразователя; М1 = М1 – М2 – взаимная индуктивность между выходной и первичной обмотками, зависящая от положения сердечника в катушке преобразователя.