- •В.С. Сидоренко изучение и разработка схемотехнических решений промышленного гидропривода

- •Ростов-на-Дону 2006

- •Изучение и разработка схемотехнических решений промышленного гидропривода

- •Введение

- •1. Цели и задачи дисциплины. Её место в инженерной подготовке

- •2. Рекомендации к изучению дисциплины

- •2.1. Гидравлика

- •2.2. Гидропривод

- •2.3. Гидропневмоавтоматика

- •3. Лабораторный практикум по дисциплине

- •Примерный перечень лабораторных работ

- •4. Методические указания к курсовому проектированию

- •4.1. Анализ объекта гидрофикации, обоснование выбора гидропривода

- •4.2. Составление циклограммы работы привода

- •4.3. Разработка принципиальной схемы гидропривода

- •Основные соотношения размеров условных изображения элементов гидропривода

- •4.3.1. Анализ элементной базы гидропривода

- •4.3.2. Разработка функциональной и структурной схем гидропривода

- •4.3.3. Составление принципиальной схемы

- •Функциональная схема потоков принципиальной схемы агрегатной головки

- •4.4. Полная циклограмма работы гидропривода

- •4.5. Расчет гидропривода

- •4.5.1. Расчет параметров и выбор гидродвигателя

- •4.5.1. Приводы с гидроцилиндром

- •4.5.1.2. Приводы с гидромотором

- •4.5.2. Расчет параметров и выбор насоса

- •4.5.3. Выбор гидроаппаратуры

- •4.5.4. Расчет параметров и выбор сортамента трубопроводов

- •4.5.5. Выбор марки рабочей жидкости

- •4.5.6. Определение режимов движения рабочей жидкости в гидросистеме

- •4.5.7. Уточненный расчет потерь давления в гидромагистралях привода

- •4.5.8. Динамический расчет процесса пуска гидропривода.

- •4.5.9. Определение рабочего и максимального давления гидропривода

- •4.5.10. Расчет энергетических характеристик гидропривода

- •4.5.10.2. Мощность, потребляемая насосом на каждом этапе рабочего цикла

- •4.5.11. Обеспечение рационального теплового режима работы гидропривода

- •4.6. Графическая часть курсовой работы (проекта)

- •Библиографический список

- •Приложения

- •Варианты задаваемых рабочих циклов, требования к схемам Задание № 1

- •Задание № 2

- •Задание № 3

- •Задание № 4

- •Задание № 5

- •Задание № 6

- •Задание № 7

- •Задание № 8

- •Задание № 9

- •Задание № 10

- •Элементная база гидропривода

- •Гидравлические двигатели

- •Регулирующие устройства

- •Направляющие устройства

- •Контрольно-измерительные приборы

- •Управляющие и логические устройства

- •Пример выполнения графической части курсовой работы

- •Изучение и разработка схемотехнических решений промышленного гидропривода

4.5.1. Расчет параметров и выбор гидродвигателя

4.5.1. Приводы с гидроцилиндром

В линейных приводах гидроцилиндр преодолевает технологические нагрузки Fн (полезные нагрузки, например, силы резания в станках), трения Fт в подвижных сопряжениях (направляющих, золотниковых и клапанных пар и др.), веса G. В переходных режимах движения (разгон, снижение скорости, торможение объекта управления), возникают силы инерции Fu. Нагрузки гидромоторов характеризуются соответственно крутящими моментами (Мн, Мт, Мσ, Мu). Уравнения сил и моментов действующих на гидродвигатели имеют вид:

F=Fн+FT±G+Fu (для гидроцилиндров);

M=Мн+МT±МG+Мu (для гидромоторов); (8)

В металлорежущих станках инерционные нагрузки на участках разгона, торможения реверсирования движения, чаще всего не совпадают во времени с действием сил резания. Они характерны для холостых ходов (подвод, отвод, заготовки или инструмента, установленные движения, смена инструмента, заготовки). В том случае преодолеваемые гидродвигателем нагрузки определяются по формулам:

F= FT+G+Fu (ускорение вверх);

F= -FT+G+Fu (замедление вниз); (9)

F= FT-G+Fu (ускорение вниз);

F= -FT-G+Fu (замедление вверх);

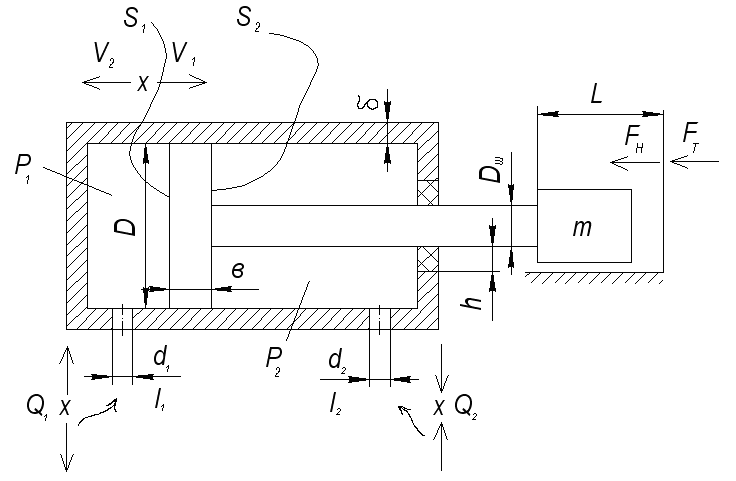

Уравнения 8,9 представлены в общем виде. Для использования их в расчетах строим расчетную схему гидродвигателя на примере несимметричного цилиндра (Рис.4). Приведем его основные параметры поршневого гидроцилиндра, определяемые расчетом:

Рис 4 Расчетная схема гидроцилиндра

Геометрические параметры:

D, Dш – диаметры поршня и штока;

L – ход поршня;

d1, d2 – диаметры подводящих каналов;

S1, S2 – рабочие площади поршня, соответственно эффективная S1 и со стороны штока S2;

b – ширина поршня;

h – высота уплотнения штока;

- толщина стенки гильзы цилиндра.

Кинематические параметры:

1- скорость движения на выдвижение штока;

2- скорость движения на втягивание штока;

I=0 – торможение и остановка поршня в заданном положении (позиционирование в любой точке или фиксация в крайних положениях)

Силовые параметры:

F1 – сила, развиваемая поршнем при выдвижении штока;

F2 - сила, развиваемая поршнем при обратном ходе (втягивании штока);

Энергетические характеристики:

Потребляемая

мощность

![]() (10)

(10)

Отдаваемая

полезная мощность

![]() (11)

(11)

Коэффициент

полезного действия гидроцилиндра

![]()

Гидравлические характеристики:

Q1, Q2 – расходы жидкости, подводимые к соответствующим полостям цилиндра или отводимые из них.

Р1, Р2 – давления в бесштоковой или штоковой полостях цилиндра,

Δр=р1-р2 – перепад давлений (разность) на гидроцилиндре

Qy – объемные потери рабочей жидкости (утечки, перетечки).

1. При движении поршня вправо, со скоростью V1, когда р1=рн, р2=рсл (выдвижение штока)

Расчет характеристик:

![]() ;

;

![]() ;

(12)

;

(12)

F2= (p1s1-p2s2) м

м – механический к.п.д. гидроцилиндра (0,9…0,98) [5,22,10]

p2=png – давление противодавления (0,3…0,8) МПа

![]()

![]()

![]() (13)

(13)

При движении поршня влево

F1= (p2s2-p1s1) м

p2=рн, р1=рпq

![]()

![]() (14)

(14)

![]()

В учебных курсовых работах для приводов с гидроцилиндром давление в рабочей полости р1 предварительно принимают по максимальной расчетной нагрузке Fмах в табл.7. [7,8,10]

Таблица 7

Рекомендуемое давление в гидроцилиндре

Fmax, КН |

10...20 |

20...30 |

30...50 |

50...100 |

рц, МПа |

3...4 |

6...9 |

8...12 |

10...15 |

В общем случае максимальная нагрузка Fmax, преодолеваемая силовым цилиндром, определяется уравнением сил, действующих на шток гидроцилиндра.

![]() ,

(15)

,

(15)

где Fн – составляющая силы резания или полезной нагрузки, совпадающая с направлением подачи; Fс – сила вредных сопротивлений движению; G –составляющая от веса перемещаемых узлов при вертикальном или наклонном движении цилиндра; Fи = mпр а – сила инерции перемещаемых масс; где mпр – приведенная к выходному звену гидродвигателя масса перемещаемых частей.

mпр=m + mж (16)

а – ускорение при разгоне или торможении; исходя из опыта эксплуатации гидромеханических систем допускаемые ускорения амах=4-6 м/с-2 для линейных движений и аφмах=1200 ÷1600 рад/с2 – для вращательных движений [5,6]

Следует учитывать, что в некоторых станках (строгальные, долбежные, протяжные) максимальная нагрузка возникает в процессе резания

Fmax=Fрез+FT±G (17)

Сила вредных сопротивлений движения Fс предварительно определяется выражением:

![]() ,

(18)

,

(18)

где Fтц – сила трения в уплотнениях поршня и штока, в дальне шем учитывается механическим КПД цилиндра м (~ 0.89 – 0,96) [10]; Fтн – сила трения в направляющих рабочего механизма станка (стола, суппорта); Fпр = рпрS2 – сила противодавления (рпр – противодавление, S2 – площадь поршня со стороны сливной полости цилиндра).

Используя (8)–(9), определяют расчетные нагрузки Fi на каждом элементе рабочего цикла (при быстром подводе tбп, рабочем ходе tрп, быстром отводе tбо и др.) По наибольшей из них Fmax принимают величину максимального рабочего давления в рабочей полости цилиндра р1 (табл.7).

Исходя из максимальной нагрузки и давлениz рц, определяют эффективную площадь S1 и диаметр поршня D цилиндра:

![]() ;

(19)

;

(19)

![]() .

(20)

.

(20)

Расчетное значение D округляют до ближайшего стандартного:

Значения диаметров элементов гидропривода (ГОСТ 12447-80) приведены в табл. 8, мм.

Таблица 8

1 |

2 |

2.5 |

3 |

4 |

5 |

6 |

8 |

10 |

12 |

(14) |

16 |

18 |

20 |

(22) |

25 |

(28) |

32 |

(36) |

40 |

(45) |

50 |

(56) |

63 |

70 |

80 |

(90) |

(100) |

110 |

125 |

140 |

160 |

180 |

200 |

220 |

250 |

(280) |

320 |

(380) |

400 |

450 |

500 |

(560) |

630 |

(710) |

800 |

(900) |

1000 |

Стандартный ряд размеров касается деталей подвижных сопряжений (золотниковые и клапанные пары, поршни, штоки, плунжеры и др.). При выборе диаметров деталей предпочтение отдают основному ряду (размеры без скобок). Значения в скобках не являются предпочтительными. По принятому значению D уточняют Si и максимальное рабочее давление в цилиндре:

![]() .

(21)

.

(21)

Аналогично по Fi и Si определяют рабочие давления в цилиндре для остальных элементов рабочего цикла (tз, tбп , tРп, tбо).