- •Глава I. Песчано-глинистые формы1

- •1. Формовочные смеси

- •2. Стержневые смеси

- •3. Добавки

- •4. Прочие материалы

- •5. Контроль качества формовочных материалов и смесей

- •7. Приготовление формовочных и стержневых смесей

- •8. Восстановление отработанной формовочной смес1

- •9. Модельная оснастка

- •Фиг. 17. Отливка (а);

- •Фиг. 18. Модельные плиты:

- •Фиг. 19. Быстросменная модельная плита: 1 — корытообразная металлическая рана; 2 — деревянный вкладыш; 3 — винты.

- •Фиг. 21. Вытряхной стержневой ящик: корпус ящика; 2—3 — фасонные вставки-вкладыши: 4 — рукоятка; 5 — полус для поворачивания ящика; s — извлечение стержня.

- •10. Опоки

- •Фиг. 22. Опоки: а — чугунные литые: б — съемные; в — разъемные.

- •11. Формовочный инструмент

- •14. Изготовление стержней

- •Фиг. 45. Сушильники (драйеры).

- •15. Литниковая система

- •16. Выпоры

- •17. Прибыли

- •18. Холодильники

- •Фиг. 57. Холодильники: а - внешние; б — внутренние.

- •Глава IV. Выбивка, обрубка, очистка и обдирка отливок

- •Глава VI. Дефекты отливок и способы их исправления

Глава IV. Выбивка, обрубка, очистка и обдирка отливок

На выбивку, обрубку, очистку и обдирку отливок приходится примерно 30—45% общей трудоемкости их изготовления. В немеханизированных цехах эти операции выполняются вручную с затратой большого количества труда в сильно запыленной атмосфере, что вредно действует на здоровье работающих.

Вопросы механизации, а затем и автоматизации этих операций литейного производства являются особенно актуальными.

Выбивка. Отливки, остывшие до заданной температуры, выбивают из форм. После дополнительного охлаждения из отливок выбивают стержни.

В мелких, немеханизированных цехах выбивка отливок и стержней еще до сих пор производится вручную ударами кувалды по опоке и форме. Последняя разрушается и, таким образом, из нее выбивается отливка. Стержни выбиваются из отливок при помощи лома, зубил, в том числе пневматических и пр.

В современных литейных цехах процесс выбивки механизирован.

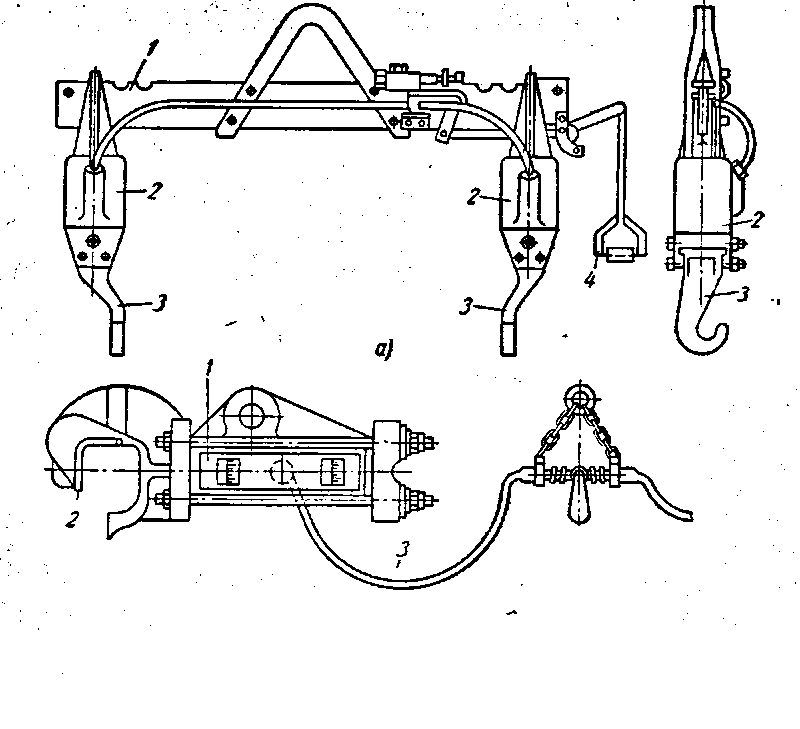

Одним из способов механизации является применение вибрационных коромысел и подвесных вибраторов. Вибрационное коромысло за серьгу подвешивается к подъемнику. Крюками двух вибраторов за цапфы захватывается опока и поднимается вместе с коромыслом. В вибраторы подается сжатый воздух. Под действием вибрации форма разрушается. Формовочная смесь и отливка падают на неподвижную решетку в полу литейного цеха. Формовочная смесь проваливается через решетку на транспортер и подается им в смесепригото-вительное отделение. Вибрационные коромысла применяются для выбивки отливок из форм, близких между собой по габаритным размерам.

Для выбивки отливок из разнообразных по своим размерам форм применяются подвесные пневматические вибраторы, которые накладываются на стенку опоки своей челюстной головкой. Удары плунжера вибратора по крышке цилиндра передаются головкой вибратора опоке, что приводит к разрушению формы.

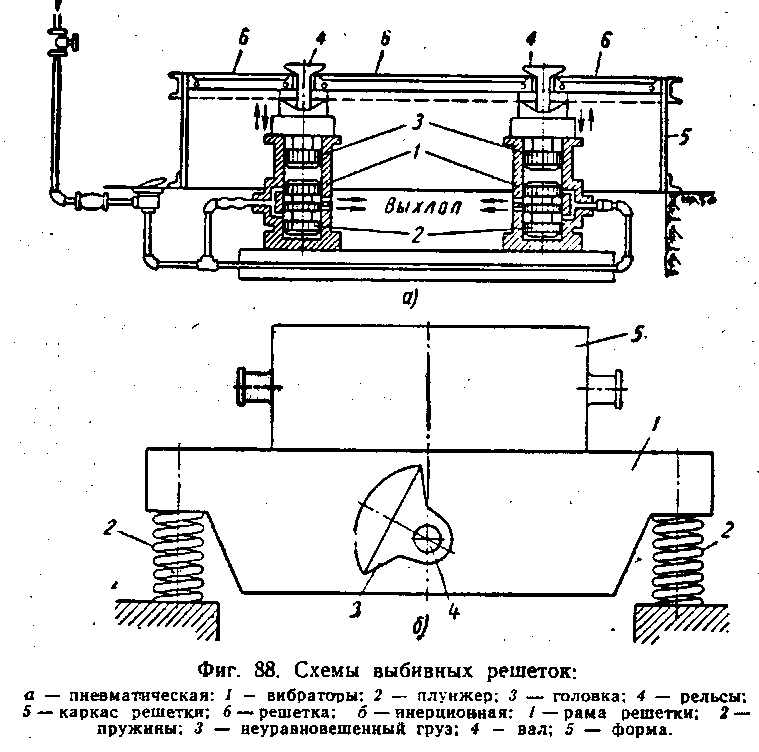

Наибольшее применение для выбивки отливок получили ^специальные выбивные решетки: пневматические и механические (фиг. 88).

Пневматическая выбивная решетка состоит из неподвижно-

Фиг. 87. Вибрационное коромысло (а): 1 — коромысло; 2 — вибраторы; 3 — крюки; 4 — пусковая рукоятка. *

Подвесной вибратор (б): 1 — цилиндр; 2 — челюстная головка; 3 — шланг для подвода сжатого воздуха.

го каркаса, внутри которого на двух швеллерных балках установлены вибраторы. На головки вибраторов опираются двэ рельса. Пространство между каркасом и рельсами закрывается неподвижными решетками.

Форму с отливкой устанавливают на рельсы. Из магистрали под плунжер вибраторов подается сжатый воздух, под действием которого плунжер поднимается вверх и ударяет о нижний торец головки. Этот удар передается форме. При движении плунжера вверх открываются выхлопные отверстия. Давление воздуха под плунжером резко снижается, и он падает в исходное положение. Вместе с ним падает и головка вибратора. Затем весь цикл повторяется. Под действием такой вибрации происходит разрушение формы — выбивка из нее отливки.

По сравнению с пневматическими более производительны и экономичными, в части расхода энергии, являются механичиские решетки, к числу которых относятся и инерционные. Основным элементом конструкции этих решеток является paма покоящаяся на пружинах. В раме на подшипниках смонтиров вал, на котором насажены неуравновешенные грузы. Вал приводится во вращательное движение от электродвигателя.

Под действием силы инерции вращающихся неуравновешенных грузов вследствие упругости пружин решетка приходит в колебательн движение. Под действием колебательного движения форма рг рушается, формовочная смесь просыпается через решетку, а с ливка остается на решетке.

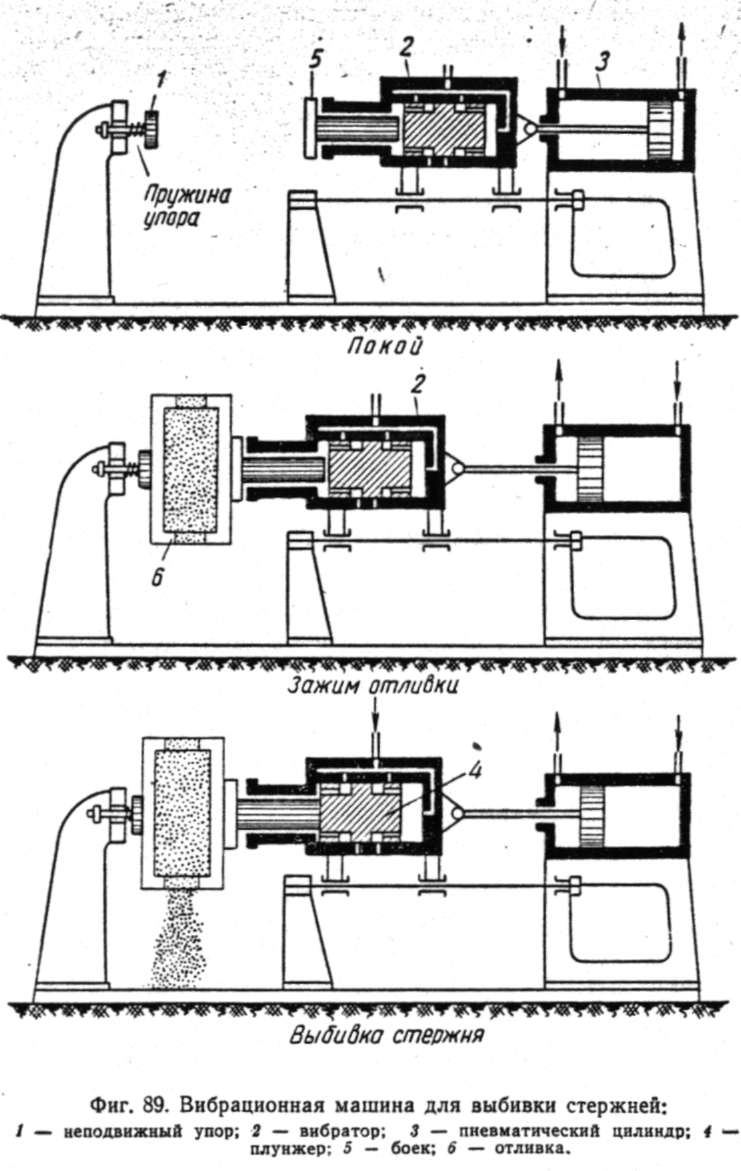

Механизированная выбивка стержней из отливок произв дится на вибрационных машинах и при помощи воды высоко давления.

Вибрационная машина (фиг. 89) состоит из трех основш частей: неподвижного упора, вибратора и пневматического цылиндра, перемещающего вибратор влево и вправо.

Отливка зажимается между неподвижным упором и бойком вибратора В вибратор подается сжатый воздух, который действует на плунжер. Благодаря системе воздухораспределительных каналов плунжер совершает возвратно поступательные движение ударяет о боек, который передает удары отливке и, таким образом, происходит выбивка стержней.

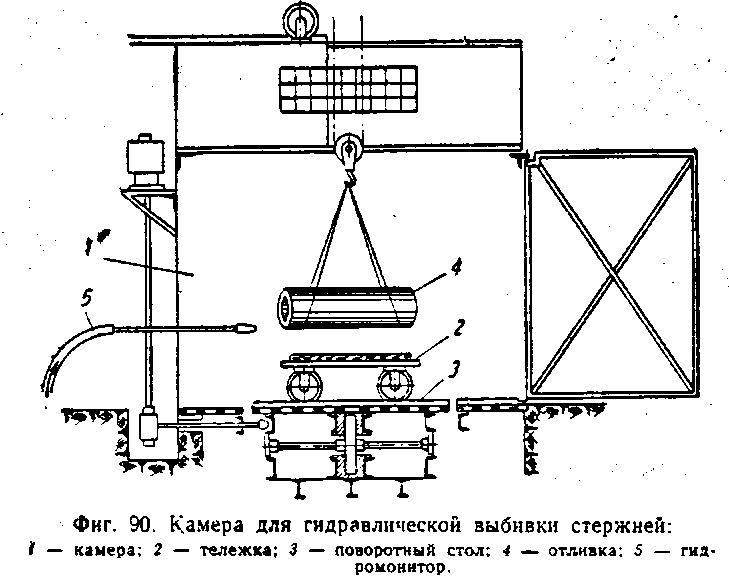

Наиболее совершенным способом является гидравлическа: выбивка стержней (фиг. 90).

При этом способе отливка помещается на поворотный стол специальной камеры. Рабочий, находящийся вне камеры при помощи гидромонитора направляет на отливку струю воды высокого давления 50—100 или 25—35 ати (490 • 104 — 981 • 10' или 245-104 — 343 • 104 н/м2), которая вымывает из отливки стержни. Загрязненная вода протекает через решетку пола камеры, собирается в отстойниках и после осветления используется вновь. Вновь для изготовления форм используется и песок, осевший на дно отстойника.

В литейных цехах используются также песко-гидравлические установки, в которых отливки подвергаются действию струи воды высокого давления 80—100 ати (785- 104 — 1—921 • 104 н/м2), содержащей до 20% песка. На этих установках производится одновременно выбивка стержней и очистка отливок.

Гидравлическая выбивка стержней по сравнению с прочими способами имеет целый ряд преимуществ, к числу которых в первую очередь относится улучшение санитарно-гигиенических условий труда, так как исключается возможность образования пыли, крайне вредной для здоровья работающих. Большим преимуществом является и снижение трудоемкости выбивных работ.

Обрубка. Вслед за выбивкой производится обрубка отливок, т. е. отделение от них литников, выпоров, прибылей и заливов. В небольших литейных цехах эти операции выполняются вручную при помощи молотков, кувалд и зубил, в том числе и пневматических. Вручную обрубаются мелкие и средние чугунные отливки.

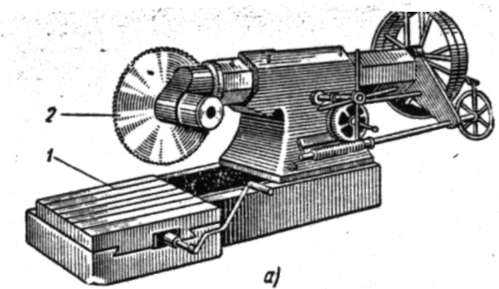

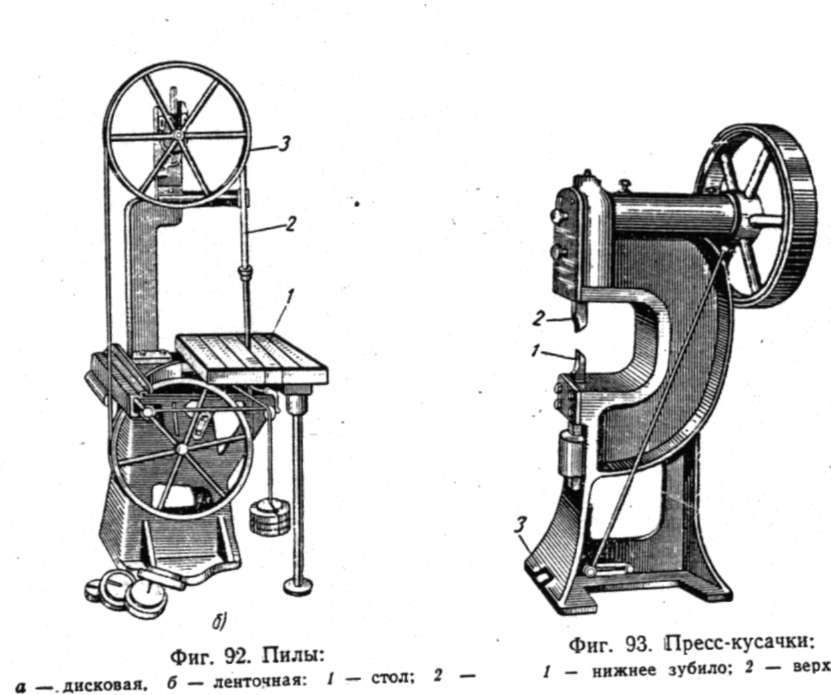

Для отделения литников, выпоров и прибылей от крупных чугунных отливок применяют дисковые пилы, чаще всего с универсальной осью вращения (фиг. 92), позволяющей сообщать диску пилы любой наклон к горизонтальной плоскости. Отрезка литников, выпоров и прибылей от отливок из алюминиевых и магниевых сплавов производится на ленточных пилах (фиг. 92).

Литники отливок из медных сплавов обычно обрубаются на прессах-кусачках (фиг. 93). Отливку кладут литником, выпором или прибылью на нижнее зубило как можно ближе к телу отливки. После нажатия педали верхнее зубило, закрепленное в ползуне пресса, опускается вниз и отрубает литник, выпор или прибыль.

Обрубку стальных отливок производят дисковыми беззубыми пилами. Диск такой пилы по окружности имеет не зубья, а небольшую насечку. При высокой окружной скорости (примерно 140 м/сек) диск своим трением разогревает подведенный к нему металл и выбрасывает его в виде длинного пучка искр.

Литники и прибыли от крупных, тяжелых отливок, которые трудно передвигать с места на место, отделяются при помощи газовой и электродуговой резки. Наибольшее применение получила газовая резка, которая осуществляется специальным резаком.

При отсутствии необходимого газа и при наличии электросварочного аппарата небольшие прибыли отрезают электрической дутой. Этот способ резки по сравнению с газовой менее производителен.

Очистка. Ответственной и трудоемкой операцией является очистка отливок, т. е. удаление с их наружных и внутренних— поверхностей пригара — корочки пригоревшей формовочной смеси.

Недостаточно тщательная очистка отливок удлиняет и удорожает их последующую механическую обработку, так как наличие на них слоя пригоревшей формовочной смеси приводит к повышенному износу режущего инструмента.

В мелких полукустарных, ремонтных мастерских очистка отливок еще до сих пор производится вручную при помощи проволочных стальных щеток и зубил. Основное количество отливок подвергается механической очистке при помощи простых вращающихся барабанов, пескоструйных, дробеструйных и дро-беметных аппаратов, а также пескогидравлических установок.

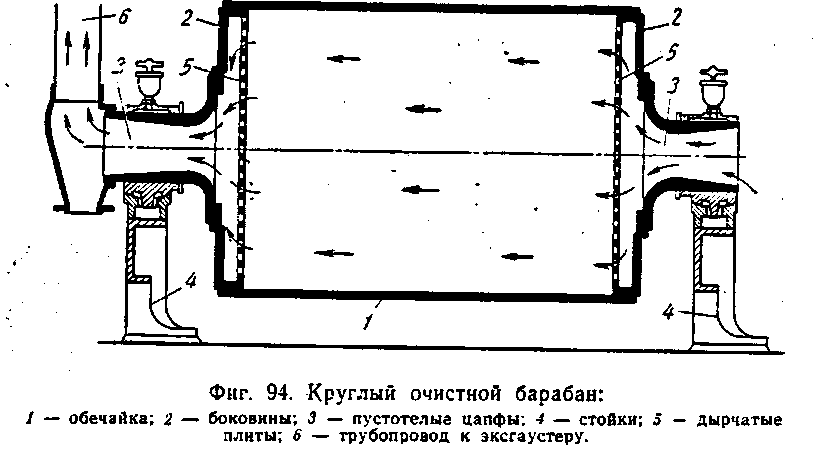

В простых барабанах круглого или квадратного сечения производится очистка отливок массой до 50 кг, а в отдельных случаях и до 100—120 кг. Отливки, загруженные в барабан, при его вращении перекатываются по его внутренней поверхности, ударяются, трутся друг о друга и, таким образом, очищаются от пригара.

Мелкие, простые по своей конфигурации отливки очищаются в барабанах круглого сечения (фиг. 94). Такие барабаны состоят из толстостенной стальной обечайки и двух массивных литых боковин, к которым строго по центру прикреплены пустотелые цапфы.

Этими цапфами барабан опирается на подшипники в стойках станины. Изнутри литые боковины защищены плитами с большим числом отверстий. По всей длине цилиндрической части барабана имеется отверстие, закрываемое крышкой, для загрузки и выгрузки отливок. Барабан загружается отливками примерно на 75% своего объема. Одновременно в барабан загружаются звездочки из белого чугуна в количестве 20—25% от массы отливок. Эти звездочки царапают поверхность отливок и тем самым ускоряют процесс очистки примерно в 1,5 раза. Кроме этого, мелкие звездочки проникают в полости отливок и очищают их. В барабанах в процессе очистки из отливок удаляются и несложные стержни. Очистка средних и среднекрупных отливок, приближающихся по форме к параллелепипеду, производится в барабанах квадратного-сечения. При этом отливки аккуратно укладываются в барабан, заполняя всю его полость. При такой укладке отливки при вращении барабана практически не перемещаются, а очистка их производится в основном звездочками. Производительность барабанов и качество очистки в большой степени определяются правильно выбранным числом их оборотов. Для простых круглых барабанов оптимальное число оборотов может быть определено по эмпирической формуле:

![]()

где п — число оборотов барабана в мин; R — внутренний радиус барабана в м;

k — коэффициент, принимаемый равным 21 для барабанов с внутренним диаметром больше 700 мм и 23 для меньших барабанов.

Отсос пыли, образующейся в процессе очистки отливок, производится через одну из пустотелых цапф, подключенную к экскаустеру — вентилятору; через вторую цапфу в барабан засасывается воздух из атмосферы.

Пескоструйный и дробеструйный способы очистки основаны на разрушающем действии песка или дроби, которые с большой скоростью (до 200 м/сек) воздухом под давлением 2 — 3 или 5—6 ати (49 • 104— 59 • 104 .к/ж2) подаются на поверхность отливок и отбивают пригар. Эти способы сопровождаются образованием большого количества пыли, которая через неплотности в очистных устройствах, несмотря на усиленный местный отсос, разносится по цеху, увеличивая его запыленность. Поэтому заводы отказываются от применения этих способов очистки отливок.

На отечественных заводах с успехом применяются очистные устройства дробеметного типа. К числу таких устройств относятся дробеметные барабаны, столы и камеры, основным рабочим органом которых является дробеметное колесо (дробеметная турбинка).

Дробеметное колесо состоит из рабочего колеса, крыльчатки (питающего колеса), распределительного цилиндра, загрузочной воронки с патрубком и кожуха.

Р

абочее

колесо состоит из двух стальных дисков

с восемью вставными, радиально

расположенными, литыми из белого

хромистого чугуна лопастями. Рабочее

колесо насажено на вал, вращающийся от

электродвигателя со скоростью 2450 об/мин.

На

том же валу закреплена и крыльчатка,

представляющая собой литой чугунный

цилиндр с восемью сквозными пазами.

Крыльчатка (питающее колесо) вращается

внутри неподвижно закрепленного на

кожухе чугунного распределительного

цилиндра с одним регулируемым отверстием.

Дробь (в основном из белого чугуна) из

загрузочной воронки поступает в

крыльчатку, а затем через отверстие в

распределительном цилиндре на лопасти

рабочего колеса. Под действием центробежной

силы дробь со скоростью 80 м/сек

веерообразной

труей выбрасывается на поверхность

отливок и очищает их.

абочее

колесо состоит из двух стальных дисков

с восемью вставными, радиально

расположенными, литыми из белого

хромистого чугуна лопастями. Рабочее

колесо насажено на вал, вращающийся от

электродвигателя со скоростью 2450 об/мин.

На

том же валу закреплена и крыльчатка,

представляющая собой литой чугунный

цилиндр с восемью сквозными пазами.

Крыльчатка (питающее колесо) вращается

внутри неподвижно закрепленного на

кожухе чугунного распределительного

цилиндра с одним регулируемым отверстием.

Дробь (в основном из белого чугуна) из

загрузочной воронки поступает в

крыльчатку, а затем через отверстие в

распределительном цилиндре на лопасти

рабочего колеса. Под действием центробежной

силы дробь со скоростью 80 м/сек

веерообразной

труей выбрасывается на поверхность

отливок и очищает их.

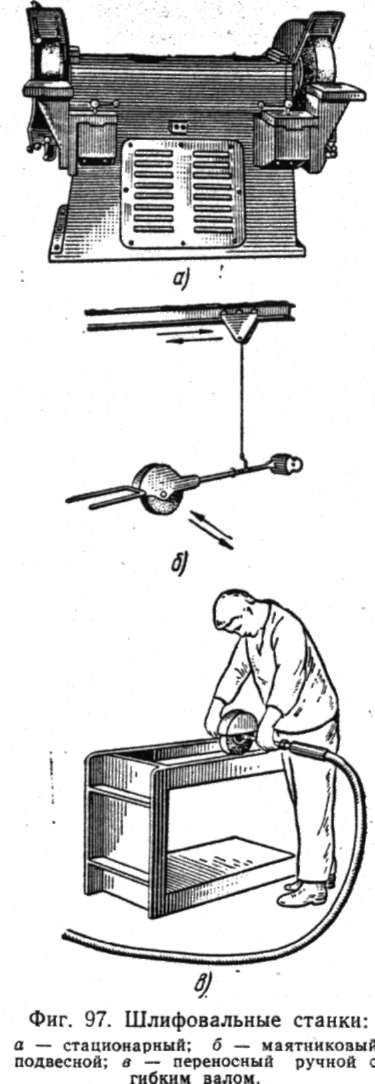

Обдирка. Окончательная обработка отливок для удаления с их поверхности различных неровностей, остатков литников, остатков прибылей, заливов по разъему форм и других производится шлифовальными кругами, которые состоят из очень твердых зерен абразивного материала (карборунда и корунда), связанных между собой особым цементирующим веществом — связкой. Шлифовальные круги устанавливаются на станках трех типов: стационарных, маятниковых подвесных и переносных (фиг. 97). Стационарные станки применяются для обдирки небольших отливок, которые легко удерживаются руками; маятниковые подвесные — для обдирки крупных отливок и ручные переносные — для обработки сложных фасонных отливок.

Производительность шлифовальных станков зависит от материала, массы и конфигурации отливок и колеблется в следующих пределах: . стационарных станков 100—300 кг/ч подвесных и ручных переносных — 300—600 кг/ч.