- •1. Введение. Объекты транспорта и хранения углеводородов.

- •Классификация трубопроводов.

- •Преимущества трубопроводного транспорта.

- •2. Основные составные части нефте-, газо- и продуктопроводов.

- •3. Компрессорные станции, газораспределительные станции. Газгольдеры.

- •5. Основные требования к проектированию систем сбора

- •1. Требования к обеспечению качества сооружения систем сбора нефти, газа и систем поддержания пластового давления

- •Рекомендуемые методики гидравлического расчета трубопроводов (номер методики указан в квадратных скобках)

- •Надземные переходы трубопроводов

- •Переходы трубопроводов через железные и автомобильные дороги

- •Создание защитных (буферных) зон вокруг особо опасных трубопроводных систем

- •6. Подготовительные работы. Земляные работы. Разработка траншей. Транспортные и погрузочно-разгрузочные работы.

- •7. Противокоррозионная и тепловая изоляция

- •Повороты, изготовленные из труб, отводы

- •8. Укладка труб в траншею. Восстановление трассы и работы по рекультивации. Электрохимическая защита трубопроводов от подземной коррозии.

- •Засыпка траншеи

- •Восстановление трассы и работы по рекультивации

- •Электрохимическая защита трубопроводов от подземной коррозии

- •9.Контроль качества, очистка, испытание и приемка в эксплуатацию промысловых трубопроводов Проверка качества строительства трубопроводов. Вид и объем требуемой проверки

- •Очистка полости и испытание промысловых трубопроводов

- •10. Техническое обслуживание и ремонт трубопроводов

- •Ревизия трубопроводов

- •Диагностика промысловых трубопроводов

- •7.5.4. Нормы отбраковки трубопроводов

- •Механические характеристики трубопроводных сталей

- •Критерии отбраковки труб

- •Предельные отбраковочные значения толщин стенок корпуса арматуры

- •7.5.5. Периодические испытания трубопроводов

- •7.5.6. Ремонтные работы на трубопроводах

- •Требования к очистке наружной поверхности трубопровода

- •7.5.7. Консервация, демонтаж трубопроводов

- •Значения взрывоопасных концентраций паров и газов

- •9. Порядок учета, расследования и ликвидации отказов и повреждений трубопроводов

- •9.1. Классификация аварий

- •9.2. Расследование аварий

- •9.3. Отчетность перед контролирующими органами об авариях, утечках, разливах

- •9.4. Организация работ по ликвидации аварий на трубопроводах

- •10. Охрана труда

- •Безопасное расстояние приближения трубоукладчика к бровке траншеи

- •11. Пожарная безопасность

- •12. Охрана окружающей среды

- •13. Техническая документация

- •Паспорт трубопровода

- •Данные о монтаже (заполняется для вновь вводимых трубопроводов)

- •Заключение

- •Результаты ультразвуковой толщинометрии и прогнозирования внутренней коррозии

- •Результаты измерений и прогноза

- •Журнал учета установки-снятия заглушек

- •Акт ревизии и отработки трубопроводов

- •Акт испытания трубопроводов на прочность и плотность

- •Акт на ремонт и испытание арматуры

- •Основные технические характеристики и области эффективного применения материалов для антикоррозиоонной изоляции внутренней поверхности трубопроводов

- •1. Характеристика объекта

- •2. Характеристика воды

- •3. Характеристика ингибитора

- •4. Технология применения ингибитора

- •5. Пункты и методы измерения коррозионной агрессивности воды

- •6. Техника безопасности и охрана окружающей среды

- •Характеристики и назначение электродов при сварке стыков труб

- •Электроды с покрытием основного вида для сварки и ремонта поворотных и неповоротных стыков труб при любых условиях прокладки трубопроводов

- •Электроды с покрытием целлюлозного вида для сварки неповоротных стыков труб при подземной прокладке трубопроводов

- •Режимы сушки (прокалки) сварочных материалов перед сваркой

- •Срок хранения электродов

- •15. Классификация нефтебаз и нефтехранилищ. Основные объекты нефтебаз.

- •1. Краткая история развития нефтебаз

- •2. Классификация нефтебаз

- •3. Операции, проводимые на нефтебазах

- •4. Объекты нефтебаз и их размещение

- •6.В зоне вспомогательных сооружений, обеспечивающих работоспособность основных объектов нефтебазы находятся:

- •7.В административно-хозяйственной зоне размещаются:

- •5. Резервуары нефтебаз

- •6. Насосы и насосные станции нефтебаз

- •7. Сливо-наливные устройства для железнодорожных цистерн

- •8. Нефтяные гавани, причалы и пирсы

- •9. Установки налива автомобильных цистерн

- •10. Подземное хранение нефтепродуктов

- •Хранилища в отложениях каменной соли

- •Хранилища, сооружаемые методом глубинных взрывов

- •Шахтные хранилища

- •Льдогрунтовые хранилища

- •11. Автозаправочные станции

- •17. Морские нефтеналивные терминалы

- •1. Знакомство с предприятием.

- •1.1. Основы техники безопасности.

- •1.2. Основные опасные и вредные производственные факторы, характерные для данного производства. Методы и средства предупреждения несчастных случаев и профессиональных заболеваний.

- •1.3. Пожарная безопасность.

- •1.4. Первая помощь пострадавшим.

- •2. Нефтепроводы и продуктопроводы. Классификация трубопроводов. Технологические схемы. Выбор оптимальной трассы. Мониторинг коррозионного состояния трубопроводов.

- •2.1. Классификация трубопроводов.

- •2.2. Нефтепродуктопровод и его составляющие.

- •2.3. Защита трубопроводов от коррозии.

- •2.4. Выбор оптимальной трассы.

- •3. Компрессорные станции. Описание оборудования, технологические схемы, здания и сооружения. Классификация компрессоров.

- •3.1. Технологическая схема кс.

- •3.2. Классификация компрессоров.

- •4. Резервуарный парк. Рвс, системы подготовки и учета товарной продукции.

- •4.1. Типы резервуаров.

- •4.2. Промысловая подготовка нефти.

- •5. Системы сбора нефти, воды и газа на промыслах. Технологические схемы.

- •5.1. Системы сбора нефти на промыслах.

- •5.2. Дожимные нефтеперекачивающие станции.

- •5.3. Центральные пункты сбора нефти. Основные характеристики цпс.

- •6. Нефтебазы, схемы и оборудование для учета и хранения нефтепродуктов. И производственные операции, проводимые на них. Наливные и сливные эстакады нефтебаз. Азс.

- •6.1. Нефтебаза. Классификация нефтебаз.

- •6.2. Количественный учет нефтепродуктов.

- •6.3. Сливоналивные устройства для транспортных средств.

- •6.4. Наливные и сливные эстакады.

- •6.5. Автозаправочные станции.

- •7. Мероприятия по охране окружающей среды. Оборудование для очистки резервуаров, грунта.

- •7.1. Мероприятия по охране окружающей среды.

- •7.2 Очистка грунта.

- •7.3 Зачистка резервуаров.

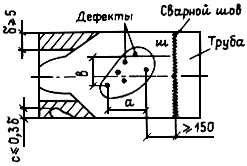

Критерии отбраковки труб

-

Вид повреждения

Расстояние между ближайшими повреждениями, мм

Рассто- яние между ближай- шими повреж- дениями и сварным швом, мм

Мини- маль- ная толщина стенки труб

,

мм

,

мм

Макси- мальная глубина повреж- дения с, мм

Мак- симал. протяжен. поврежд. по обра- зующей трубы (вдоль трубы) а, мм

Максим. протяжен. поврежд. по направ- лению трубы (поперек трубы) в, мм

Вид восста- новления и условное обозна- чение

Приме- чание

Одиночные коррозионные язвы, точки, пятна, механические риски, царапины, задиры, забоины на поверхности трубы

Не менее длины наибольшего из повреждений

Не менее 150

5

До 30% От

60 45 30 25

10 15 20 25

Зачистка повер- хности шлифовка, Ш

Макси- мальная глубина повреж- дения умень- шается в два раза в случае равно- мерной коррозии

До 20%

110

10

От

95

15

80

20

65

25

50

30

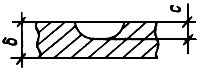

Схема определения размеров повреждений (а, в, с)

Одиночные язвы сферической формы

На одной линии не менее 5

В

остальных не менее 10

В

остальных не менее 10

Не менее 100

5

При остав- шейся толщине стенки не менее 5

20

20

Наплавка металла Н

Одино- чными считаются повреж- дения, расстояние между которыми превышает длину наибо- льшего из повреж- дений. В противном случае повреж- дения рассмат- риваются как групповые, равные

Одиночные язвы цилиндрической формы

На одной линии не менее 2

В остальных не менее 5

суммарной длине входящих в него повреж- дений. Глубина группового повреж- дения в целом опреде- ляется по макси- мальной глубине одного повреж- дения

Язвы сферические

На одной линии ближе 5 , в остальных ближе 10

Не менее 150 от попе- речного шва

5

Любая

При D50 219, 245, 273; 100, 325, 351, 377; 150 D426

Приварка заплат 3

Трубы, восста- новленные приваркой заплат и муфт, рекомен- дуется реализовать сторонним органи- зациям

Язвы цилиндрические

На одной линии ближе 2 , в остальных ближе 5

Групповые язвы, сплошная коррозия по периметру трубы

Не менее 150 от попе- речного шва

5

Любая

100 При D219, 245; 150

Приварка муфты М

D73, 200,

325, 351,

377;

300

D425

Равномерная ручейковая коррозия

Не ограни- чено

Любая

Восста- новле- нию не подлежит

Участки труб рекомен- дуется вырезать и сдать в металлолом

Групповые коррозионные повреждения, механические риски, царапины, задиры, забоины

До 200

До 150

Более допустимых размеров дефектов, подлежащих шлифовке

То же

То же

Трещины, свищи, пробоины

Любое

Любое

Не ограни- чено

Любых размеров

"

"

Вмятины без повреждения металла трубы и с любыми царапинами, задирами, свищами и другими повреждениями

То же

То же

То же

То же

"

"

Гофры

"

"

"

"

"

"

Полученная величина отбраковочного размера не может быть меньше указанной ниже:

-

наружный диаметр Дн, мм

108

(114)

108

(114)219

325

377

> 426

наименьшая допустимая толщина стенки трубопровода, мм

2,0

2,5

3,0

3,5

4,0

Б. Если в результате коррозии или эрозии за время работы до очередной ревизии толщина стенки выйдет за пределы отбраковочных размеров. В. Если во время ревизии обнаружены дефекты в их стенке в виде сферических, цилиндрических язв, трещин, свищей, пробоин, вмятин, гофр, рисок, царапин, наличие которых по условиям табл.7.3 требует отбраковки элемента трубопровода. Г. Если механические свойства материала изменились и не удовлетворяют требованиям проекта. Д. Если при обследовании сварных швов обнаружены следующие дефекты, не подлежащие исправлению: трещины длиной более 50 мм в сварном шве или в околошовной зоне основного металла; непровары размером более 10% от толщины стенки. 7.5.4.2. Отбраковка труб осуществляется специальной комиссией, назначенной руководителем НГДУ в соответствии с инструкцией и графиком, утвержденными главным инженером НГДУ. 7.5.4.3. Фланцы отбраковывают: при неудовлетворительном состоянии привалочных поверхностей; наличии раковин, трещин и других дефектов; уменьшении толщины стенки воротника фланца до отбраковочных размеров трубы. 7.5.4.4. Литые изношенные корпуса задвижек, вентили, клапаны и литые детали нефтепроводов отбраковывают: если уплотнительные элементы арматуры износились настолько, что не обеспечивают ведения технологического процесса и отремонтировать или заменить их невозможно; если толщина стенки корпуса арматуры достигла значений, равных или меньших, чем указаны в табл.7.4.

Таблица 7.4