- •Металлургия чугуна

- •Металлургия стали

- •Обработка металлов давлением

- •Основные виды обработки металлов давлением

- •Литейное производство

- •Механическая обработка металлов резанием

- •I Пластические массы:

- •Получение резиновой смеси и резино-технических изделий

- •Материалы и изделия из стекольных расплавов

- •Общие сведения и классификация асбестоцементных изделий

- •Системы прядения текстильных волокон

- •Получение нетканых материалов

I Пластические массы:

свойства, состав и применение

Пластическими массами называют материалы, содержащие в качестве основного компонента высокомолекулярные смолы, способные при повышенных температурах и давлении переходить в пластическое состояние, формоваться под действием внешних сил и сохранять форму при эксплуатации.

Пластические массы обладают такой комбинацией свойств, которые в наибольшей степени отвечают требованиям современного технического прогресса. К важнейшим их свойствам относятся малый удельный вес, высокая механическая прочность, химическая стойкость к агрессивным средам и биохимическому воздействию, термо-, звуко-, гидро- и электроизоляционные свойства, антифрикционные и фрикционные качества, хорошая обрабатываемость и многое другое.

Механические свойства пластических масс также изменяются в широких пределах. Бели еще учесть небольшой вес, простоту и легкость обработки, антикоррозионность и т.п., то можно понять, почему в конструкциях машин и приборов пластмассы часто предпочитают металлам.

Состав пластмасс. Высокополимерные вещества применяются в чистом виде или с различными добавками. Первые называются простыми пластмассами (органическое стекло), вторые — сложными или композиционными пластиками.

В состав сложных пластмасс входят различные вещества, которые по выполняемым ими функциям называются наполнителями, пластификаторами, красителями, смазывающими веществами и др.

Наполнители — вещества, вводимые в полимерные материалы для их упрочения, придания им требуемых физических свойств и снижения стоимости.

В зависимости от формы частиц наполнители подразделяются на порошковые (древесная и кварцевая мука, порошки металлов и слюды), волокнистые (асбестовое, стеклянное, хлопчатобумажное и синтетическое волокно) и листовые.

Пластификаторы придают твердому полимеру мягкость, пластичность и увеличивают его упругость. Они способствуют превращению твердых и хрупких смол в тестообразное состояние, удобное для формоизменения.

В качестве пластификаторов применяют камфору, крезилфосфат, дебутилфталат и др.

Красители, вводимые в количестве 1—1,5%, окрашивают пластмассы в требуемый цвет.

Связывающие вещества (олеиновая кислота, отеарат кальция и др.) предотвращают прилипание прессуемых изделий к пресс-формам.

Стабилизаторы предотвращают распад полимерного материала под действием света или повышения температуры.

Химические волокна: свойства, характеристика

Волокна, которые получают химической переработкой синтетических или природных высокомолекулярных соединений, называются химическими волокнами. Они разделяются на два вида: синтетические волокна, которые изготовляют из синтетических смол, и искусственные волокна,. изготавливаемые из природных полимеров, большей частью из целлюлозы.

Синтетические волокна значительно превосходят природные по прочности на разрыв, которая не снижается после их смачивания, и близки по этому показателю к стали; они не уступают природным волокнам по эластичности и вполне устойчивы к микроорганизмам. Полиамидные волокна (капрон и др.) обладают наивысшей эластичностью и устойчивостью к истиранию и находят самое широкое применение. Лавсан ближе всего по внешнему виду к шерстя и в смеси с ней дает ткани, отличающиеся устойчивостью к истиранию и несминаемостью (не требуют глажения). Нитрон отличается наивысшей прочностью к све- ' ту и нагреванию, близок по внешнему виду к шерсти.

Технологические процессы производства химических волокон

В производстве различных химических волокон из природных полимеров и из смол имеется много общего, хотя каждый метод одновременно обладает своими характер^ ми особенностями. Принципиальная схема производства химических волокон независимо от исходного сырья делится на четыре стадии:

получение исходного материала;

приготовление прядильной массы;

формование волокна;

отделка волокна.

Получение исходного материала может быть осуществлено не из любого материала, а только из такого, молекулы которого обладают строгой линейной или малоразветвленной структурой. Если сырьем является природное высокомолекулярное соединение, то его предварительно необходимо очистить от примесей. Для синтетических волокон это синтез полимеров — получение смолы.

Приготовление прядильной массы. Для получения искусственных волокон на основе эфиров целлюлозы их растворяют в 5-6-процентном растворе едкого натра и таким образом получают прядильный раствор. Прядильную массу для изготовления синтетических волокон готовят растворением или расплавлением полимера.

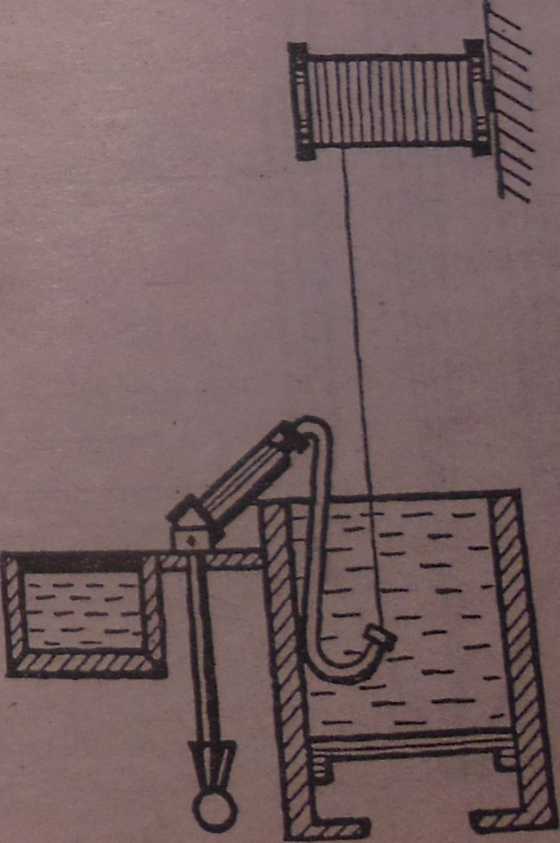

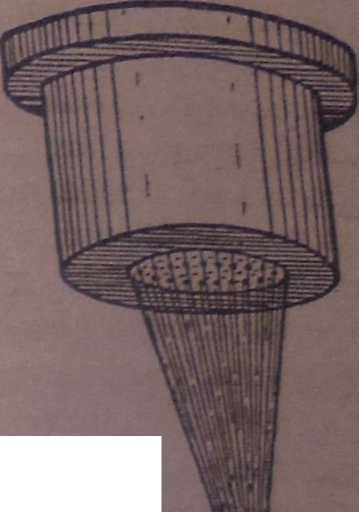

Формование волокна, или прядение, заключается в вытягивании нити из раствора или расплава полимера. С этой целью раствор или расплав продавливают через очень маленькие отверстия — фильеры (рис. 33). Тонкие струйки раствора или расплава, выходящие через фильеры, обрабатывают химическими реагентами или охлаждают, в результате чего они твердеют и превращаются в нити.

Рис. 33. Фильеры

Фильеры устанавливают на прядильной машине. Каждая машина снабжена 60-100 фильерами. Существует 2 способа формования волокна - мокрый и сухой.

Мокрый способ используют для изготовления искуственных волокон — вискозного, медно-аммиачного, инок да — синтетических волокон.

Сухой способ применяется в случае прядения волоку из раствора или из расплава полимера. При сухом форм0-вании волокна (рис. 35) попадают в виде тонких струек s шахту прядильной машины, в которую поступает нагретый воздух. Сухой способ применяют для получения искусственных волокон, например ацетатного, а также некоторых синтетических волокон.

Отделка волокна включает удаление загрязнений, сущ. ку, в случае необходимости — его отбеливание и окраску. Как правило, все волокна подвергают обработке жиросодержащими растворами для облегчения их переработки в процессах ткачества, вязания и др.