- •Металлургия чугуна

- •Металлургия стали

- •Обработка металлов давлением

- •Основные виды обработки металлов давлением

- •Литейное производство

- •Механическая обработка металлов резанием

- •I Пластические массы:

- •Получение резиновой смеси и резино-технических изделий

- •Материалы и изделия из стекольных расплавов

- •Общие сведения и классификация асбестоцементных изделий

- •Системы прядения текстильных волокон

- •Получение нетканых материалов

Литейное производство

Основные способы получения отливок

В литейном производстве широко применяют специальные способы литья: в металлические формы (кокили), центробежное литье, литье под давлением, литье по выплавляемым моделям и др. Такими способами можно получить отливки высокой точности, с минимальными припусками по размерам, с высокой чистотой поверхности. Это сокращает или совсем исключает механическую обработку на металлорежущих станках, дает экономию металла, особенно важную при использовании дорогостоящих и дефицитных сплавов, снижает трудоемкость и стоимость детали.

Технологический процесс получения отливок в разовых песчано-глинистых формах

Технологический процесс производства отливок В земляных формах включает следующие операции: изготовление модельно-стержневой оснастки; приготовление формовочных и стержневых смесей; получение, отделка» в некоторых

случаях и сушка форм; приготовление стержней; плавка металла и заливка его в формы; выбивка, обрубка и очистка отливок; контроль отливок. Литейные стальные детали и отливки из ковкого чугуна подвергают, кроме того, термической обработке.

Модельно - стержневая оснастка. Внутреннюю пустоту (полости) в земляной форме создают при помощи модели (рис. 17). Последняя является как бы копией будущей отливки, но по размерам больше ее на величину усадки металла, которая для углеродистой стали составляет 1,8— 2%, для чугуна — 0,8-1,2%.

Для изготовления металлических моделей применяют чугун, алюминиевые сплавы, бронзу, латунь, сталь и древесину.

Наибольшее распространение получили алюминиевые сплавы, имеющие малый удельный вес, легко поддающиеся механической обработке и устойчивые в эксплуатации. Внутренние поверхности в отливках образуются стержнями. Эти стержни изготавливают из особой стержневой смеси, набиваемой в стержневые ящики.

М

Рис. 17. Модели

атериалом для временных литейных форм служит песчано-глинистая смесь. Основа смеси — песок, а увлажненная глина -— ее связывающее вещество.Необходимый для заливки литейных форм жидкий металл получают в различных плавильных агрегатах.

Заливка —- это процесс заполнения собранных и подготовленных литейных форм расплавленным металлом, подаваемым в ковшах.

Выбивка и очистка литья. После охлаждения отливки извлекают из опок, разрушая земляную часть формы. 0рй этом удаляют и песчаные стержни. Такая операция называется выбивкой.

В

ряде случаев отливки подвергают

термической обработке. Например,

стальным массивным отливкам свойственно

крупнозернистое строение, фасонному

литью с разной толщиной стенок —

внутреннее

напряжение, чугунное литье может иметь отбеленную поверхность и т. д.

Во всех случаях, подвергая отливку отжигу и нормализации, улучшают ее механические свойства, придают ей мелкозернистость, снимают внутреннее напряжение, ликвидируют отбел в чугунных отливках.

Прогрессивные способы получения заготовок литьем

Литье в металлические формы

(кокильное литье )

Кокильное литье— это способ получения отливок в постоя иных металлических формах — кокилях, материалом для которых служит чугун или сталь. Металлическая форма овладеет большой стойкостью, что позволяет сделать в ней 600-700 мелких стальных» 1500-5000 чугунных или несколько сотен тысяч отливок из легкоплавких (цветных) сплавов. Обычно кокиль состоит на двух частей с горизонтальной или вертикальной плоскостью разъема. Внутренние пустоты отливок создаются стержнями, устанавливаемыми в рабочей полости кокиля» Обычно применяют земляные стержня, но иногда (для алюминиевого и магниевого

литья) используют в металлические. Кокильные отливки имеют мелкозернистую структуру (вследствие быстрого охлаждения), чистую поверхность н точные размеры, что сокращает или делает ненужной последующую термическую обработку.

Литье под давлением является разновидностью кокильного литья. При этом процессе металл подают в постоянную форму под давлением 10-500 атм. и выше. Для литья под давлением используют пресс-формы из жаростойкой стали, устанавливаемые на литейных машинах. Этот способ применяется в массовом производстве для изготовления отливок из сплавов цветных металлов.

Он обеспечивает высокую точность размеров отливок, большинство которых натребует дальнейшей механической обработки

Литье по выплавляемым моделям. Заготовки сложных конструктивных форм я небольших габаритов, весом менее 500 г, экономично получать при помощи литья по выплавляемым моделям. Сущность этого метода заключается в том, что модель изготовляют из какого-либо очень легкоплавкого материала (воска, стеарина, парафина и т. п.) н после заформовывания не извлекают обычным способом» я вытапливают, в результате чего образуется полость соответствующей конфигурации. Отсутствие у формы плоскостей разъема позволяет получить точную отливку — без смещения, заусениц, перекосов, с допусками ±0.05 мм - почти из всех литейных сплавов. Готовые отливки имеют очень чистую поверхность, что позволяет резко сократить объем механической обработки отливок перед сборкой.

Процессы сварки плавлением

Среди процессов сварки плавлением широкое применение получила электродуговая сварка, при которой источником тепла является электрическая дуга, которая образуется между двумя электродами в той или иной среде.

Температура электрической дуги зависит от материала электродов. В центре дуги по ее оси температура достигает 6000-7000 "С. При электродуговой сварке на нагревание и расплавление металла используется 60-70% тепла. Остальное количество тепла (30-40%) рассеивается в окружающем пространстве.

Наиболее распространенными способами электродуговой сварки являются ручная дуговая сварка автоматическая сварка под слоем флюса, электрошлаковая сварка, сварка в защитных газах и др.

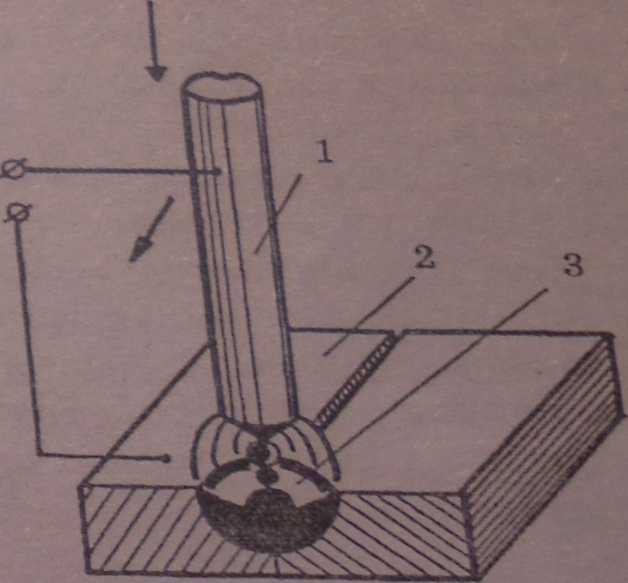

Рис. 18. Ручная дуговая сварка

Ручная дуговая сварка. Наибольший объем среди других видов сварки занимает ручная дуговая сварка. Сварку г дополняют электродами, которые вручную подают в зону Прения дуги и перемещают вдоль свариваемого изделия . рис. 18).

Дуга горит между стержнем электрода 1 и основным металлом 2. Под действием тепла дуги электрод и основной металл плавятся, образуя металлическую сварочную ванну 3.

Газовая сварка металлов

Газовая сварка находит широкое применение при сварке деталей малой толщины, чугуна, цветных металлов и сплавов.

При газовой сварке металл нагревают высокотемпературным газовым пламенем, которое получается при сгорании горючего газа в атмосфере кислорода.

В качестве горючих газов можно использовать природные газы, водород, пары бензина и керосина, нефтяные газы, ацетилен и др.

Для сварочных работ получил наибольшее применение ацетилен, С2Н2, так как он обладает наивысшей теплотворной способностью по сравнению с другими газами и дает самую высокую температуру при сгорании, равную примерно 3200 °С.