- •Н.И. Новицкий организация и планирование производства Практикум

- •Isbn 985-475-074-4 © Новицкий н.И., 2004 © Оформление. Ооо «Новое знание», 2004

- •Предисловие

- •Список принятых сокращений

- •Тема 1. Организация простого производственного процесса во времени

- •Методические указания

- •В производстве

- •Задачи для решения

- •Тема 2. Организация сложного производственного процесса во времени

- •Задачи для решения

- •Тема 3. Организация поточного производства

- •Методические указания

- •Задачи для решения

- •Тема 4. Организация гибкого автоматизированного производства

- •Тема 5. Организация вспомогательных цехов и обслуживающих хозяйств предприятия

- •5.1. Организация ремонтного хозяйства

- •Методические указания

- •Типовая задача с решением

- •5.2. Организация энергетического хозяйства

- •Методические указания

- •5.3. Организация инструментального хозяйства

- •5.4. Организация транспортного хозяйства

- •Методические указания

- •Задачи для решения

- •5.5. Организация складского хозяйства

- •Методические указания

- •Тема 6. Планирование процессов сонт с применением методов спу

- •Краткие теоретические сведения

- •Тема 7. Оперативное планирование единичного мелкосерийного производства Краткие теоретические сведения

- •Типовая задача с решением

- •Тема 8. Оперативное планирование серийного производства Краткие теоретические сведения

- •8.1.3Расчет нормального (оптимального) размера партии деталей ведется по формуле:

- •Тема 9. Оперативное планирование массового производства

- •Тема 10. Организация многостаночного обслуживания

- •Тема 11. Организация обслуживания технологического оборудования промышленным роботом

- •Тема 12. Выбор ресурсосберегающего технологического процесса

- •Тема 13. Определение экономического эффекта от повышения показателей качества продукции

- •Тема 14. Расчет и анализ абсолютного и относительного размера брака и потерь от брака

- •Тема 15. Экономическая оценка работы по сертификации продукции, услуг и систем качества

Тема 5. Организация вспомогательных цехов и обслуживающих хозяйств предприятия

Работы по техническому обслуживанию производства на предприятиях выполняются вспомогательными цехами и обслуживающими хозяйствами производственного назначения.

Среди них наиболее важное значение имеют ремонтное, энергетическое, инструментальное, транспортное и складское хозяйства. Организация работы этих хозяйств непосредственно влияет на показатели производственно-хозяйственной деятельности предприятия, качество выпускаемой продукции.

5.1. Организация ремонтного хозяйства

В этом параграфе приведены задачи по расчету календарноплановых нормативов по системе планово-предупредительных ремонтов технологического оборудования, объема ремонтных работ и необходимых ремонтных средств и ресурсов (оборудования для выполнения ремонтных работ, материальных и трудовых ресурсов).

Методические указания

Расчет

длительности межремонтного цикла для

легких и средних металлорежущих

станков производится по формуле

![]()

ко![]()

где 24 ООО — нормативный ремонтный цикл, станко-ч

эффициент, учитывающий производство (для массового и крупносерийного он равен 1,0, для серийного — 1,3, мелкосерийного

и

единичного — 1,5):![]()

коэффициент, учитывающий род об

рабатываемого материала (при обработке конструкционных сталей он равен 1,0, чугуна и бронзы — 0,8, высокопрочных ста

лей

— 0,7);![]()

коэффициент, учитывающий условия эксплуа

тации оборудования (при нормальных условиях механических цехов он равен 1,0, в запыленных и с повышенной влажно

стью

— 0,7);![]()

коэффициент, отражающий группу станков

(для легких и средних станков он равен 1,0).

Определение

длительности межремонтного периода

производится по формуле

![]()

где

соответственно

количество средних и текущих (ма-![]()

Определение

длительности межосмотрового периода

производится по формуле

![]()

где По — количество осмотров на протяжении межремонтного цикла.

Длительность межремонтного цикла может быть определена по формулам

![]()

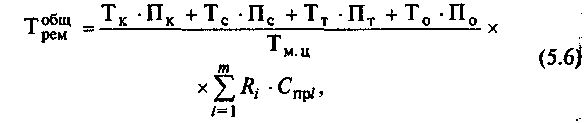

Общий

годовой объем ремонтных работ

определяется по формуле

![]()

где Тк, Тс, Тт, Т0 — суммарная трудоемкость (слесарных, станочных и прочих работ) соответственно капитального, среднего, текущего ремонтов и осмотров на одну единицу ремонтной сложности, н.-ч.; Rj — количество единиц ремонтной сложности i-й единицы оборудования (механической части), рем. ед.; Спрi — количество единиц оборудования i-го наименования, шт.

Если определяется объем работ раздельно по видам (слесарным, станочным и прочим), то используются соответствующие нормы времени на одну ремонтную единицу по всем видам планово-предупредительных ремонтов.

Расчет

годового объема работ по межремонтному

обслуживанию производится по формуле

годовой

эффективный фонд времени работы одного

ра-

сменность

работы обслуживаемого оборудова-

где

бочего,

ч;

ния;

норма

обслуживания на одного рабочего в

смену,

![]()

![]()

![]()

рем. ед.

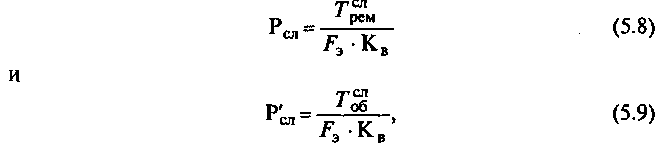

Расчет

численности рабочих, необходимых для

выполнения ремонтных работ и межремонтного

обслуживания, производится по видам

работ:

трудоемкость

слесарных работ соответственно

для

выполнения ремонтных работ и межремонтного

обслужива

где

ния,

н.-ч;

![]()

![]()

Аналогично производится расчет численности ремонтного и межремонтного персонала по станочным и прочим видам работ.

Расчет необходимого количества единиц оборудования (станков) для выполнения станочных работ по ремонтному и межре- монтному обслуживанию осуществляется по формуле

![]()

где![]()

годовой эффективный фонд времени работы одного

норма

расхода мате-

мотры

и межремонтное обслуживание;![]()

Расчет

потребности цеха в материалах для

ремонта производится по формуле

коэффициент,

учитывающий расход материала на ос![]()

где![]()

монтную

единицу:

■

сумма

ремонтных единиц![]()

агрегатов, подвергаемых в течение года соответственно капи

тальному, среднему и текущему ремонтам; L — коэффициент, характеризующий соотношение нормы расхода материала при среднем и капитальном ремонтах; В — коэффициент, характеризующий соотношение нормы расхода материала при текущей и капитальном ремонтах.

Нормы

запаса однотипных деталей для группы

однотипного оборудования определяются

по формуле

![]()

где Спр — количество однотипных единиц оборудования, шт.; Сд — количество однотипных деталей в данном типе оборудова- ния, шт.; Тц — длительность цикла изготовления партии одно- типных деталей или получения партии деталей со стороны, дни; tсл — срок службы деталей, дни; Ксн — коэффициент снижения численной величины запаса однотипных деталей, зависящий oт их количества в одномодельных агрегатах (берется из практиче ских данных службы главного механика предприятия).

Максимальный запас не должен превышать трехмесячного расхода сменных деталей одного наименования.