- •Н.И. Новицкий организация и планирование производства Практикум

- •Isbn 985-475-074-4 © Новицкий н.И., 2004 © Оформление. Ооо «Новое знание», 2004

- •Предисловие

- •Список принятых сокращений

- •Тема 1. Организация простого производственного процесса во времени

- •Методические указания

- •В производстве

- •Задачи для решения

- •Тема 2. Организация сложного производственного процесса во времени

- •Задачи для решения

- •Тема 3. Организация поточного производства

- •Методические указания

- •Задачи для решения

- •Тема 4. Организация гибкого автоматизированного производства

- •Тема 5. Организация вспомогательных цехов и обслуживающих хозяйств предприятия

- •5.1. Организация ремонтного хозяйства

- •Методические указания

- •Типовая задача с решением

- •5.2. Организация энергетического хозяйства

- •Методические указания

- •5.3. Организация инструментального хозяйства

- •5.4. Организация транспортного хозяйства

- •Методические указания

- •Задачи для решения

- •5.5. Организация складского хозяйства

- •Методические указания

- •Тема 6. Планирование процессов сонт с применением методов спу

- •Краткие теоретические сведения

- •Тема 7. Оперативное планирование единичного мелкосерийного производства Краткие теоретические сведения

- •Типовая задача с решением

- •Тема 8. Оперативное планирование серийного производства Краткие теоретические сведения

- •8.1.3Расчет нормального (оптимального) размера партии деталей ведется по формуле:

- •Тема 9. Оперативное планирование массового производства

- •Тема 10. Организация многостаночного обслуживания

- •Тема 11. Организация обслуживания технологического оборудования промышленным роботом

- •Тема 12. Выбор ресурсосберегающего технологического процесса

- •Тема 13. Определение экономического эффекта от повышения показателей качества продукции

- •Тема 14. Расчет и анализ абсолютного и относительного размера брака и потерь от брака

- •Тема 15. Экономическая оценка работы по сертификации продукции, услуг и систем качества

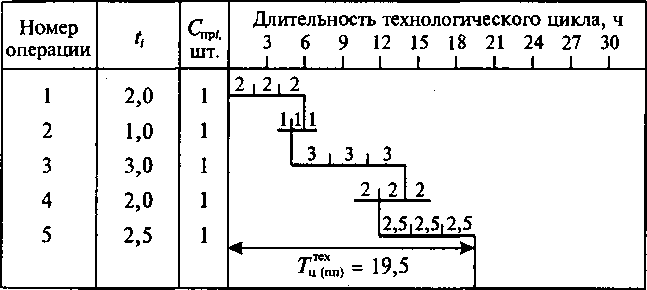

Рис.

1.2.

График длительности технологического

цикла при параллельно-последовательном

виде движений партии деталей

В производстве

1.1.3. Расчет длительности технологического цикла обработки партии деталей при параллельном виде движений предметов труда ведется по формуле (1.4) и рис. 1.3

![]()

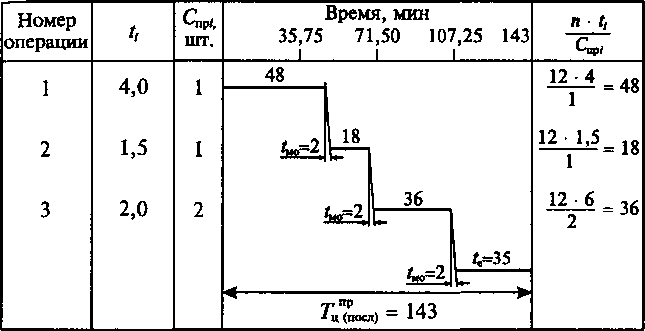

Задача 1.2.

Определить длительность технологического и производственного циклов обработки партии деталей при разных видах движений, построить графики процесса обработки партии деталей при

следующих исходных данных: величина партии деталей n = 12 шт.; величина транспортной партии р = 6 шт.; среднее межопераци- онное время tMO = 2 мин; режим работы — двухсменный; длительность рабочей смены tCM = 8 ч; длительность естественных процессов te = 35 мин; технологический процесс обработки представлен в табл. 1.1.

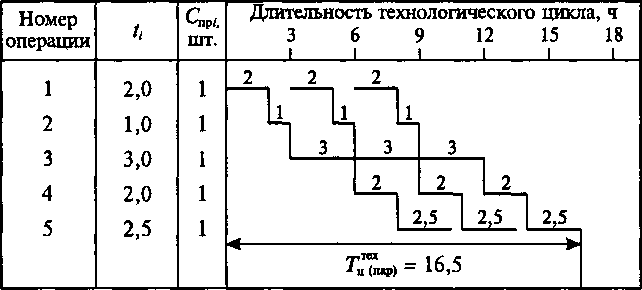

Рис.

1.3.

График длительности технологического

цикла при параллельном виде движений

партии деталей в производстве

Решение

1.2.1. Расчет длительности технологического цикла при последовательном виде движений предметов труда ведется по формуле (1.2)

![]()

Расчет длительности производственного цикла при последовательном виде движений предметов труда ведется по формуле (1.5)

![]()

Построение графика длительности производственного цикла при последовательном виде движений предметов труда (рис. 1.4).

Рис.

1.4.

График длительности производственного

цикла при последовательном виде движений

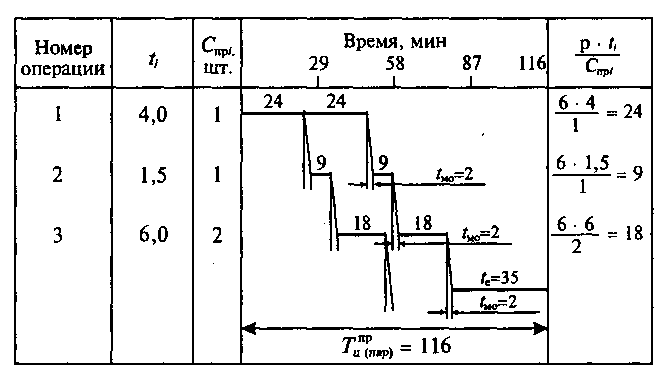

1.2.5. Расчет длительности производственного цикла при парал- лельном виде движений предметов труда ведется по формуле (1.5)

Расчет длительности технологического цикла при параллельном виде движений предметов труда ведется по формуле (1.4)

1.2.6. Построение графика длительности производственного цикла при параллельном виде движений предметов труда (рис. 1.5).

Рис.

1.5.

График длительности производственного

цикла при параллельном виде движений

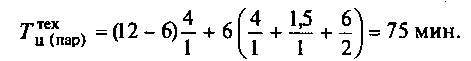

Расчет длительности технологического цикла при параллельно-последовательном движении предметов труда ведется по формуле (1.3)

![]()

Расчет длительности производственного цикла при параллельно-последовательном движении предметов труда ведется по формуле (1.5)

![]()

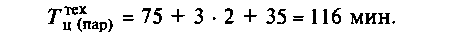

Построение графика длительности производственного цикла при параллельно-последовательном движении предметов труда (рис. 1.6).

При построении графика необходимо соблюдать следующие правила:

а) если продолжительность последующей операции меньше предыдущей, то перед последующей операцией создается запас деталей, позволяющий выполнять эту операцию непрерывно;

б) если продолжительность последующей операции больше предыдущей, то запас деталей перед последующей операцией не создается, а транспортная партия деталей немедленно передается на последующую операцию по окончании ее обработки.

Рис.

1.6.

График длительности производственного

цикла при параллельно-последовательном

виде движений

Задача 1.3.

На основе исходных данных (табл. 1.2, колонки 1-4) рассчитать трудоемкость технологии выработки и реализации управленческого решения при обработке информации на компьютере, определить количество единиц вычислительной техники, длительность выполнения каждой операции, время обработки информации, длительность технологического цикла при использовании параллельно-последовательного вида движений предмета труда, построить график процесса обработки информации при параллельно-последовательном виде движений. Режим работы объекта — двухсменный. Эффективный фонд рабочего времени работников в одну смену — 7,3 ч. Коэффициент выполнения норм времени Кв= 1,1.

Решение

1.3.1.

Трудоемкость операций технологического

процесса определяется по формуле

где toi — основное время, затрачиваемое на единицу работы, мин; Qi, — объем обрабатываемой информации на i-й операции в символах; Bi — производительность труда на i-й операции, операций/с; Кn — коэффициент дополнительного времени, затрачиваемого при обработке информации.

Для первой операции

![]()

Для всех остальных операций расчет ведется аналогично; результаты заносятся в графу 4 табл. 1.2.

1.3.2.

Необходимое количество компьютеров

для выполнения каждой операции

рассчитывается по формуле

![]()

где Fэ — эффективный фонд времени работы одного компьютера в смену; — количество смен работы работающих и вычислительной техники, смены; Кв — коэффициент выполнения норм времени.

Для

всех остальных операций расчет ведется

аналогично; результаты заносятся в

графу 5 табл. 1.2.

1.3.3.

Длительность выполнения каждой i-й

операции технологического процесса

определяется по формуле

Для

первой операции

![]()

![]()

![]()

Для всех остальных операций расчет ведется аналогично; результаты заносятся в графу 6 табл. 1.2.

Расчет времени обработки комплекта документов — носителей исходной информации — ведется в графе 7 табл. 1.2. Размер комплекта выбирается приблизительно равным для всех операций либо рассчитывается по формуле

![]()

где Qpi — объем информации в одном комплекте на i-й операции; Р — количество комплектов (принимаем Р= 8 комплектов в сутки).

Для первой операции

![]()

Для всех остальных операций расчет ведется аналогично; результаты заносятся в графу 7 табл. 1.2.

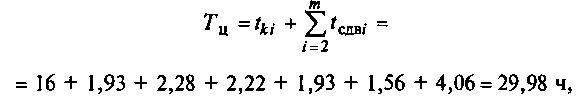

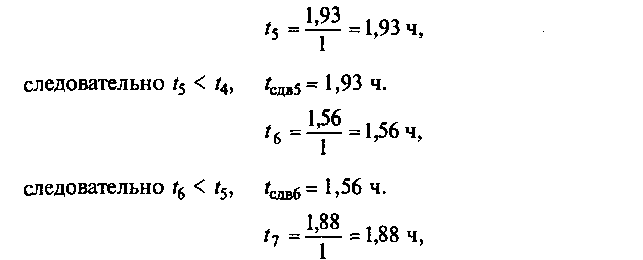

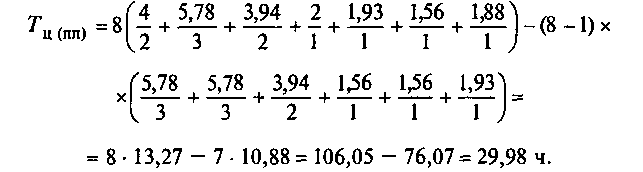

Длительность технологического цикла процесса обработки информации при использовании параллельно-последовательного вида движений предметов труда определяется по формуле

Результаты

расчета заносятся в колонку 8 табл. 1.2.

![]()

Расчет длительности технологического цикла процесса обработки информации при использовании параллельно-последовательного вида движений можно также произвести по формуле (1.3)

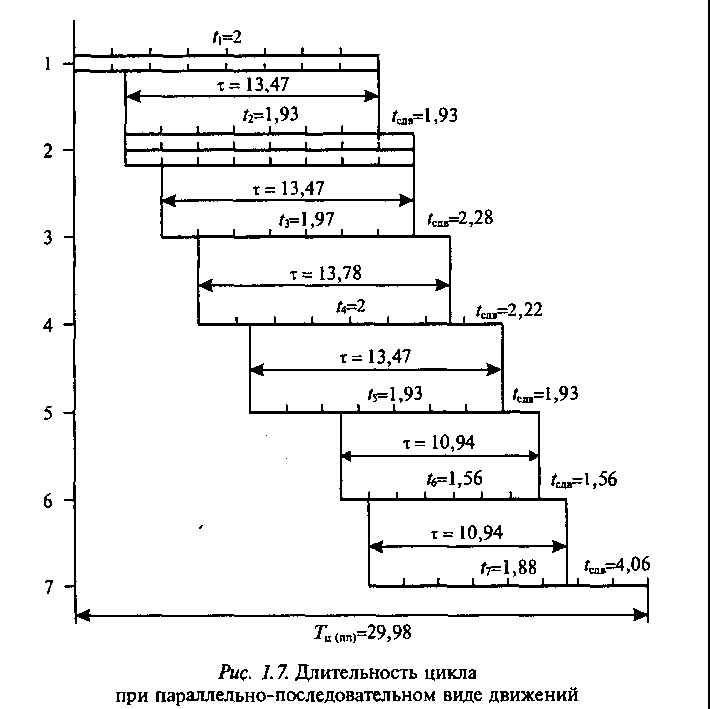

Построение графика процесса обработки информации при параллельно-последовательном виде движений (рис. 1.7). Здесь т — время совмещения смежных операций.