- •Физические основы восстановлениЯ деталей машин учебно-методический комплекс

- •1. Информация о дисциплине

- •1.1. Предисловие

- •1.2. Содержание дисциплины и виды учебной работы Объем дисциплины и виды учебной работы

- •Перечень видов практических занятий и контроля:

- •2. Рабочие учебные материалы

- •2.1. Рабочая программа

- •Раздел 1. Общие сведения о восстановлении деталей машин (12 часов)

- •1.1. Мойка и очистка деталей (4 часа)

- •1.2. Дефектация и сортировка деталей (4 часа)

- •1.3. Классификация деталей и способов их восстановления (4 часа)

- •Раздел 2. Физические основы и способы восстановления

- •2.1. Восстановление деталей слесарно-механической

- •2.2. Восстановление деталей способом пластического деформирования

- •2.3. Восстановление деталей сваркой и наплавкой (4 часа)

- •2.4. Восстановление деталей напылением (6 часов)

- •2.5. Восстановление деталей нанесением гальванических

- •2.6. Восстановление деталей пайкой (2 часа)

- •2.7. Восстановление деталей синтетическими материалами (4 часа)

- •Раздел 3. Восстановление типовых деталей (36 часов)

- •3.1. Корпусные детали (6 часов)

- •3.2. Валы, оси (8 часов)

- •3.3. Гильзы, пальцы (8 часов)

- •2.2. Тематический план дисциплины

- •2.2.1. Тематический план дисциплины

- •2.2.2. Тематический план дисциплины

- •2.2.3. Тематический план дисциплины

- •2.3. Структурно-логическая схема дисциплины

- •2.4. Временной график изучения дисциплины при использовании информационно-коммуникационных технологий

- •2 25 .5. Практический блок

- •2.5.1. Практические занятия (очная форма обучения)

- •2.5.2. Практические занятия (очно-заочная форма обучения)

- •2.5.3. Практические занятия (заочная форма обучения)

- •2.6. Балльно-рейтинговая система оценки знаний

- •3. Информационные ресурсы дисциплины

- •3.1. Библиографический список

- •3.2. Опорный конспект Введение

- •Раздел 1. Общие сведения о восстановлении деталей машин

- •1.1. Мойка и очистка деталей

- •1.2. Дефектация и сортировка деталей

- •1.3. Классификация деталей и способов их восстановления

- •Вопросы для самопроверки

- •Раздел 2. Физические основы и способы восстановления деталей машин

- •2.1. Восстановление деталей слесарно-механической обработкой

- •2.2. Восстановление деталей способом пластического деформирования

- •2.3. Восстановление деталей сваркой и наплавкой

- •2.4. Восстановление деталей напылением

- •2.5. Восстановление деталей нанесением гальванических и химических покрытий

- •2.6. Восстановление деталей пайкой

- •2.7. Восстановление деталей синтетическими материалами

- •Вопросы для самопроверки

- •Раздел 3. Восстановление типовых деталей

- •3.1. Корпусные детали

- •3.2. Валы, оси

- •3.3. Гильзы, пальцы

- •3.4. Шатуны, коромысла

- •3.5. Поршни

- •3.6. Клапаны

- •3.7. Зубчатые колеса

- •3.8. Упругие элементы

- •Вопросы для самопроверки

- •Заключение

- •3.3. Глоссарий (словарь терминов)

- •3.4. Методические указания к проведению практических занятий

- •4. Блок контроля освоения дисциплины

- •4.1. Задания на контрольную работу и методические указания к ее выполнению

- •4.1.1. Общие указания и варианты заданий

- •4.1.2. Методические указания к выполнению контрольной работы

- •4.2. Текущий контроль. Тренировочные тесты Тест № 1

- •Тест № 2

- •Тест № 3

- •Правильные ответы на тренировочные тесты текущего контроля

- •4.3. Итоговый контроль. Вопросы к зачету

- •Содержание

- •1. Информация о дисциплине . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

- •Физические основы восстановления деталей машин

- •191186, Санкт-Петербург, ул. Миллионная, д. 5

3.5. Поршни

В теме изучаются следующие вопросы:

- конструкция, материалы, повреждения, последовательность восстановления;

- изготовление и установка ДРД;

- механическая обработка поршней.

Конструкция, материалы, повреждения, последовательность восстановления. Поршни преимущественно изготавливают из силумина АЛ-4. В процессе восстановления поршня двигателя устраняют износные повреждения: отверстия под поршневой палец, рабочих поверхностей под поршневое кольцо и юбки. Восстановлению подлежат 47...57% поршней ремонтного фонда.

Процесс восстановления включает очистку поршня, создание технологических баз, изготовление, установку и закрепление ДРД, точение головки и канавок, обработку юбки, разворачивание отверстия под поршневой палец и контроль восстановленной детали. Здесь способ постановки ДРД сочетается со способом ремонтных размеров.

Очистка поршней от нагара эффективна в расплаве солей и щелочей или щелочей потоком стеклянных шариков.

Для восстановления канавки под верхнее поршневое кольцо применяют ДРД, отверстие под поршневой палец разворачивают под ремонтный размер, а юбку шлифуют до предыдущего ремонтного (или номинального) размера.

Центровые отверстия на днище и бобышках выполняют на токарно-винторезном станке в две установки с закреплением поршня за головку специальными кулачками. Последующие операции выполняют с базированием поршня по выполненным поверхностям.

Изготовление и установка ДРД. Для восстановления наиболее изнашиваемой верхней канавки поршня отливают ДРД из сплава АК12ММгН. Твердость отливки 100...120 НВ и хорошую ее обрабатываемость обеспечивают рафинированием расплава и термообработкой отливки. Внутреннюю поверхность ДРД, торец и фаску под сварку обрабатывают.

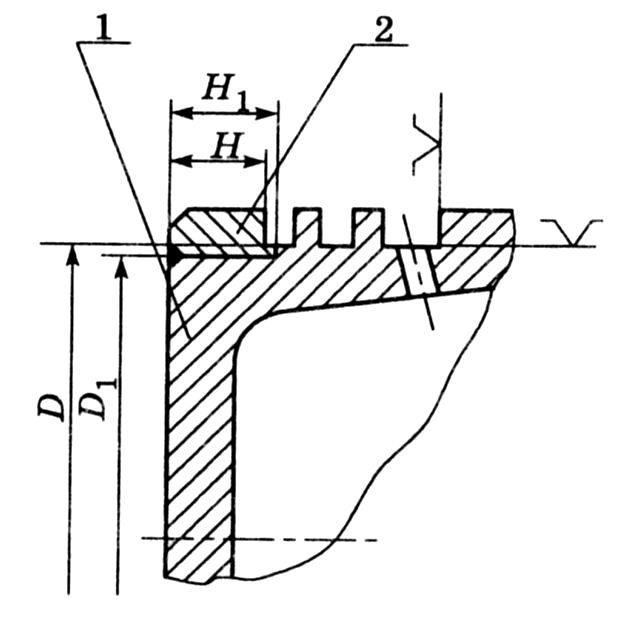

Перемычку между днищем поршня и канавкой под верхнее поршневое кольцо протачивают до выхода резца в пространство под канавкой (рис. 18), при этом диаметр обработки должен быть меньше диаметра канавки. С торца днища снимают фаску под сварку.

Рис. 18. Схема установки ДРД при восстановлении канавки поршня:

1 - восстанавливаемая деталь; 2- ДРД; D - диаметр канавки;

D1 - диаметр проточки; Н - расстояние от канавки до днища;

Н1 - длина проточки

ДРД устанавливают до упора на обработанную поверхность поршня и фиксируют кольцевым сварочным швом, который заполняет пространство между совмещенными фасками поршня и ДРД. Сварку ведут на вращателе с помощью аргонодуговой установки УДГ-301. Затем подрезают днище, обрабатывают цилиндрическую поверхность головки по длине, снимают фаску и протачивают канавки.

Механическая обработка поршней. Юбку поршня шлифуют на станке 3М433У, предназначенном для обработки кулачков распределительного вала. Станок модернизирован: применен абразивный круг из хромотитанистого электрокорунда марки 92А высотой 80 мм, позволяющий вести врезное шлифование детали; установлены опорно-базирующие элементы, согласно схеме базирования; заменены копиры. Конусообразность юбки достигается поворотом стола относительно направляющих шлифовальной бабки.

Изношенные отверстия под поршневой палец разворачивают на вертикально-сверлильном станке под ремонтный размер. Под этот же ремонтный размер обрабатывают втулку шатуна и шлифуют поршневой палец, прошедший хромирование или термопластическую раздачу. При обработке отверстия в поршне применяют развертку с твердосплавными зубьями.

Форму и размеры юбки контролируют на индикаторном приспособлении, которое настраивают с помощью эталона. Высоту канавок измеряют плоскими калибрами, диаметр отверстия под поршневой палец – индикаторным нутромером.

На шлифованные поршни наносят химическим способом слой олова толщиной 5 мкм. Поршни помещают в ванну с водным раствором двухлористого олова SnCl2 2H2O (45 г/л), каустической соды NaOH (30 г/л) и перекиси водорода H2O2 (20 г/л). Температура раствора 50…60 °С, время выдержки 3…5 мин.