- •Физические основы восстановлениЯ деталей машин учебно-методический комплекс

- •1. Информация о дисциплине

- •1.1. Предисловие

- •1.2. Содержание дисциплины и виды учебной работы Объем дисциплины и виды учебной работы

- •Перечень видов практических занятий и контроля:

- •2. Рабочие учебные материалы

- •2.1. Рабочая программа

- •Раздел 1. Общие сведения о восстановлении деталей машин (12 часов)

- •1.1. Мойка и очистка деталей (4 часа)

- •1.2. Дефектация и сортировка деталей (4 часа)

- •1.3. Классификация деталей и способов их восстановления (4 часа)

- •Раздел 2. Физические основы и способы восстановления

- •2.1. Восстановление деталей слесарно-механической

- •2.2. Восстановление деталей способом пластического деформирования

- •2.3. Восстановление деталей сваркой и наплавкой (4 часа)

- •2.4. Восстановление деталей напылением (6 часов)

- •2.5. Восстановление деталей нанесением гальванических

- •2.6. Восстановление деталей пайкой (2 часа)

- •2.7. Восстановление деталей синтетическими материалами (4 часа)

- •Раздел 3. Восстановление типовых деталей (36 часов)

- •3.1. Корпусные детали (6 часов)

- •3.2. Валы, оси (8 часов)

- •3.3. Гильзы, пальцы (8 часов)

- •2.2. Тематический план дисциплины

- •2.2.1. Тематический план дисциплины

- •2.2.2. Тематический план дисциплины

- •2.2.3. Тематический план дисциплины

- •2.3. Структурно-логическая схема дисциплины

- •2.4. Временной график изучения дисциплины при использовании информационно-коммуникационных технологий

- •2 25 .5. Практический блок

- •2.5.1. Практические занятия (очная форма обучения)

- •2.5.2. Практические занятия (очно-заочная форма обучения)

- •2.5.3. Практические занятия (заочная форма обучения)

- •2.6. Балльно-рейтинговая система оценки знаний

- •3. Информационные ресурсы дисциплины

- •3.1. Библиографический список

- •3.2. Опорный конспект Введение

- •Раздел 1. Общие сведения о восстановлении деталей машин

- •1.1. Мойка и очистка деталей

- •1.2. Дефектация и сортировка деталей

- •1.3. Классификация деталей и способов их восстановления

- •Вопросы для самопроверки

- •Раздел 2. Физические основы и способы восстановления деталей машин

- •2.1. Восстановление деталей слесарно-механической обработкой

- •2.2. Восстановление деталей способом пластического деформирования

- •2.3. Восстановление деталей сваркой и наплавкой

- •2.4. Восстановление деталей напылением

- •2.5. Восстановление деталей нанесением гальванических и химических покрытий

- •2.6. Восстановление деталей пайкой

- •2.7. Восстановление деталей синтетическими материалами

- •Вопросы для самопроверки

- •Раздел 3. Восстановление типовых деталей

- •3.1. Корпусные детали

- •3.2. Валы, оси

- •3.3. Гильзы, пальцы

- •3.4. Шатуны, коромысла

- •3.5. Поршни

- •3.6. Клапаны

- •3.7. Зубчатые колеса

- •3.8. Упругие элементы

- •Вопросы для самопроверки

- •Заключение

- •3.3. Глоссарий (словарь терминов)

- •3.4. Методические указания к проведению практических занятий

- •4. Блок контроля освоения дисциплины

- •4.1. Задания на контрольную работу и методические указания к ее выполнению

- •4.1.1. Общие указания и варианты заданий

- •4.1.2. Методические указания к выполнению контрольной работы

- •4.2. Текущий контроль. Тренировочные тесты Тест № 1

- •Тест № 2

- •Тест № 3

- •Правильные ответы на тренировочные тесты текущего контроля

- •4.3. Итоговый контроль. Вопросы к зачету

- •Содержание

- •1. Информация о дисциплине . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

- •Физические основы восстановления деталей машин

- •191186, Санкт-Петербург, ул. Миллионная, д. 5

Раздел 1. Общие сведения о восстановлении деталей машин

Первый раздел курса включает три темы: «Мойка и очистка деталей», «Дефектация и сортировка деталей» и «Классификация деталей и способов их восстановления».

После изучения раздела Вам следует ответить на вопросы для самопроверки и вопросы теста №1. Если Вы испытываете затруднения в ответе на какой-либо вопрос, обратитесь к глоссарию или к литературным источникам [1], [2], [3].

1.1. Мойка и очистка деталей

В теме изучаются следующие вопросы:

- значение и сущность моечно-очистных работ;

- классификация и характеристика загрязнений автомобильных деталей;

- физические основы очистки поверхностей деталей от загрязнений;

- очистные технологические среды;

- оборудование для мойки и очистки;

- контроль остаточной загрязненности.

Значение и сущность моечно-очистных работ. Процесс очистки состоит в удалении загрязнений с поверхности объектов очистки с помощью химического, физико-химического, теплового и механического воздействия до уровня, при котором оставшиеся загрязнения не препятствуют проведению ремонтных операций, а также последующей эксплуатации автомобилей после ремонта. Технология очистки должна не только обеспечивать удаление загрязнений с поверхностей деталей, но также исключать процесс повторного образования загрязнений на очищенных поверхностях.

Классификация и характеристика загрязнений автомобильных деталей. По составу и свойствам загрязнения представляют сложные продукты взаимодействия органических и неорганических соединений, различных по природе образования и условиям формирования.

Из загрязнений основными являются маслянно-грязевые отложения, асфальто-смолистые, старая краска, нагар, накипь, продукты коррозии.

Физические основы очистки поверхностей деталей от загрязнений. Для очистки деталей широко используют очистные растворы, действие которых состоит в отделении жидких и твердых загрязнений с поверхности изделия, переводе их в раствор, эмульсию или дисперсию и защите очищенной поверхности от оседания частиц загрязнений. Основные явления, происходящие во время очистки - это растворение, физико-химическая адсорбция, смачивание, эмульгирование, диспергирование и стабилизация.

Растворение - это процесс образования однородной системы из двух веществ с равномерным распределением одного вещества в другом.

Адсорбция - состоит в увеличении массовой доли растворенного активного вещества у поверхности загрязнений, уменьшении прочности его соединения с металлической поверхностью и прочности самого загрязнения за счет образования в нем микротрещин и его последующем механическом разрушении.

Смачивание заключается в растекании капли жидкости, помещенной на поверхность твердого тела, в результате межмолекулярного взаимодействия сред на границе соприкосновения трех фаз «твердое тело - жидкость - газ». Это свойство зависит от поверхностного натяжения жидкости, сочетания составов жидкости и твердого тела.

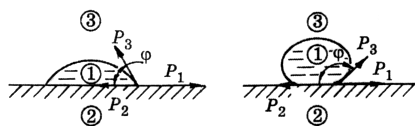

Силы

в поверхностном слое жидкости стремятся

придать ей форму

с наименьшей поверхностью. На каждую

элементарную площадку у края жидкости,

растекающейся по

поверхности твердого тела (рис. 1),

действует сила

![]() на

границе «твердое тело - газ»,

на

границе «твердое тело - газ»,

![]() -

«твердое тело - жидкость» и

-

«твердое тело - жидкость» и

![]() -

«жидкость - газ». Жидкость растекается

по поверхности при

благоприятном соотношении этих сил,

зависящих от свойств взаимодействующих

веществ. Краевой угол смачивания

-

«жидкость - газ». Жидкость растекается

по поверхности при

благоприятном соотношении этих сил,

зависящих от свойств взаимодействующих

веществ. Краевой угол смачивания

![]() определяется

из соотношения:

определяется

из соотношения:

а) б)

Рис. 1. Схема взаимодействия капли жидкости с поверхностью

твердого тела и газовой средой:

а - смачивание поверхности; б - поверхность не смачивается;

1 - капля жидкости; 2 - твердое тело; 3 - газовая среда (воздух)

Процесс смачивания позволяет очистному раствору проникать в поры и трещины твердого тела. Для улучшения смачивания и снижения поверхностного натяжения жидкости в очистной раствор вводят поверхностно-активные вещества (ПАВ), представляющие собой полярные органические соединения. Полярность ПАВ обусловлена строением молекул, состоящих из гидрофобной и гидрофильной частей. Гидрофобная (водоотталкивающая) часть молекулы способствует растворению ПАВ в масле, а гидрофильная часть молекулы способствует растворению ПАВ в воде.

Наибольшее применение в очистных процессах имеют коллоидные (мылоподобные) ПАВ, которые в водных растворах имеют высокую поверхностную активность. Щелочные добавки обеспечивают эффективное очистное действие раствора при меньшем расходе ПАВ.

Загрязнения обычно состоят из жидкой (масла, смолы) и твердой (пыль, асфальтены, карбены и др.) частей. Такие загрязнения удаляют с поверхности изделия путем эмульгирования жидкой фазы (образования эмульсий) и диспергирования твердой фазы (образования дисперсий).

Стабилизация процесса очистки заключается в способности очистного раствора удерживать в своем объеме загрязнения, препятствуя обратному осаждению их на очищенные поверхности детали.

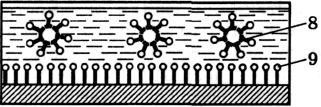

Процесс очистки поверхности металла от загрязнения в жидком растворе ПАВ можно представить множеством воздействий (рис. 2).

а) б)

в) г)

Рис. 2. Схема очистного процесса в жидких технологических средах:

а, б, в, г - этапы процесса; 1- капли воды; 2 - загрязнение; 3 - очищаемая поверхность; 4 - моющий раствор; 5 - гидрофильная часть молекулы ПАВ;

6 - гидрофобная часть молекулы ПАВ (радикал); 7 - перевод частиц загрязнений в раствор; 8 - частицы загрязнения, стабилизированные в растворе;

9 - адсорбированные молекулы ПАВ на очищенной поверхности

Вода, имеющая большое поверхностное натяжение, не смачивает гидрофобные загрязнения, а стягивается в отдельные капли. Растворение в воде очистного средства уменьшает поверхностное натяжение раствора, что приводит к проникновению его в трещины и поры загрязнения. Капиллярное давление раствора в порах достигает 150...260 МПа, а расклинивающее давление в микротрещинах - 80...100 МПа, что обеспечивает дробление твердых загрязнений. Отколовшиеся грязевые частицы переходят в раствор. Молекулы ПАВ адсорбируются на загрязнениях и очищенной поверхности и препятствуют укрупнению частиц и оседанию их на поверхности. В результате частицы загрязнений во взвешенном состоянии стабилизируются в растворе и удаляются вместе с ним.

Очистные технологические среды. Наибольшее распространение получили жидкие очистные среды на основе органических растворителей, растворяюще-эмульгирующих и синтетических моющих средств.

Основу синтетических моющих средств (CMC) составляют ПАВ, активность которых повышена введением щелочных электролитов. Растворы CMC по моющей способности в 3...5 раз эффективнее традиционных растворов едкого натра (NaOH) и различных щелочных смесей. Они нетоксичны, негорючи, пожаробезопасны и хорошо растворимы в воде.

Рабочая массовая концентрация раствора CMC зависит от загрязненности поверхностей деталей и составляет 5...20 г/л. Наиболее эффективное действие растворов CMC проявляется при температуре 80 ± 5 °С.

Для предотвращения коррозирующего действия на металлы щелочей, кислот или их солей, содержащихся в моющих растворах, в них вводят специальные добавки, называемые ингибиторами коррозии. Их защитное действие состоит в образовании на поверхности металла защитной пленки в виде продукта реакции между металлом, ингибитором и коррозионно-активной средой. В качестве ингибиторов коррозии используют нитриты, фосфаты, хроматы, силикаты и различные ингибиторы органического происхождения.

В ремонтной практике для удаления загрязнений часто применяют органические растворители - керосин, бензин, уайт-спирит, дизельное топливо, реже - бензол, толуол, этиловый спирт, ацетон, хлористый метилен, трихлорэтилен и другие. Они способны растворять загрязнения, образуя однофазные растворы переменного состава. Их применяют для очистки внутренних полостей агрегатов, крепежных и мелких деталей, топливной аппаратуры и электрооборудования.

Оборудование для мойки и очистки. Для удаления всех видов загрязнений применяют многостадийные процессы очистки.

При выполнении очистных операций используют моечные машины: мониторные, струйные, погружные, комбинированные, специальные, автоматизированные линии, а также специальные установки для механического и термохимического способов очистки поверхностей деталей.

Мониторные (гидромониторные) моечные машины обеспечивают гидродинамическую очистку. На очищаемую поверхность падает водяная струя под давлением 5...15 МПа и температурой 20...30 °С. Эффективное удаление загрязнений обеспечивается комплексным воздействием динамического напора струи, высокой температуры и моющих средств.

Струйные моечные машины используют для общей очистки поверхностей деталей. Основными составными частями этих машин являются моечная камера, насосный агрегат, система гидрантов с насадками, баки для очищающей среды и транспортирующее устройство. Давление жидкости в гидрантах 0,3...0,6 МПа при диаметре отверстия в насадке 4...6 мм.

Погружные моечные машины могут быть тупиковыми или проходными, процесс мойки - менее энергоемкий, легко интенсифицируемый, отличается малыми потерями теплоты и активацией очищающей среды.

Тупиковые моечные машины изготавливают в виде роторных машин, машин с качающейся платформой и в виде ванн.

Интенсификация процесса очистки осуществляется за счет повышения температуры, концентрации раствора, обеспечения циркуляции, вибрации и колебаний, использования ультразвуковых излучателей.

Комбинированные моечные машины сочетают различные способы очистки, что способствует повышению качества очистки.

Специальные моечные машины предназначены для очистки труднодоступных поверхностей, очистки фильтров, прецизионных деталей.

Установки пескоструйного типа используют для механической очистки поверхностей деталей от нагара, накипи, продуктов коррозии, лаковых отложений. Кроме песка для очистки применяют косточковую крошку, гранулы из пластмасс, стеклянные шарики, гранулы сухого льда.

Контроль остаточной загрязненности. Для контроля остаточной загрязненности поверхности применяют следующие методы: массовый, визуальный, люминесцентный, смачивания водой.

При массовом методе остаточную загрязненность определяют взвешиванием до и после очистки.

Визуальный метод осуществляется протиранием определенных участков поверхности белой тканью или фильтрованной бумагой с последующим сравнением загрязненности белой ткани с условной шкалой по пятибалльной или десятибалльной градации.

При смачивании водой от степени загрязненности поверхности зависит распределение слоя воды на поверхности детали. Если поверхность чистая, то вода распределяется на ней ровным слоем без разрывов.

Люминесцентный метод контроля основан на свойстве масел светиться под действием ультрафиолетовых лучей. По величине и интенсивности светящейся поверхности оценивают степень загрязненности детали.