- •5.1. Общие положения ………………………………………………………… 128

- •Оглавление (1 семестр)

- •Глава 1. Общие вопросы деформации металла 6

- •Глава 2. Сжатие (осадка) образца 30

- •Глава 3. Очаг деформации при продольной прокатке 42

- •Глава 4. Характер деформации при продольной прокатке 62

- •Лекция 1 Введение

- •Глава 1. Общие вопросы деформации металла

- •1.1.Типы кристаллической решетки

- •Лекция 2

- •1.2.Пластическая деформация монокристалла

- •1.3.Основные положения теории дислокаций

- •Лекция 3

- •1.4. Особенности деформации поликристалла.

- •1.5. Изменение свойств металла при пластической деформации

- •Лекция 4

- •1.6. Процессы, протекающие при нагреве

- •1.7.Пластичность и разрушение металла при омд.

- •Лекция 5

- •1.8.Основные закономерности пластической деформации. Закон изменения объема.

- •Лекция 6

- •1.9.Трение при омд

- •Виды трения

- •1.10.Влияние технологических факторов на коэффициент трения.

- •Лекция 7 Глава 2. Сжатие (осадка) образца

- •Лекция 8 Зоны трения. Контактные напряжения при осадке.

- •2.1.Теоретический анализ контактных напряжений при осадке

- •Зона скольжения.

- •Лекция 9 Зона торможения

- •Участок застоя.

- •2.2. Сила осадки

- •Глава 3. Очаг деформации при продольной прокатке

- •3.1. Показатели деформации при прокатке

- •Лекция 10 Основные показатели деформации

- •3.2.Условия захвата и установившегося процесса

- •Лекция 11

- •Захват при установившейся прокатке

- •3.3. Общая характеристика очага деформации

- •3.4. Нейтральный угол

- •Лекция 12

- •3.5. Опережение и отставание при прокатке

- •Н атяжение при прокатке

- •Лекция 13

- •3.6. Коэффициент трения при прокатке.

- •При захвате,

- •Метод опережения

- •Метод момента

- •Лекция 14 Глава 4.Характер деформации при продольной прокатке

- •4.1. Средние очаги деформации

- •Расчет протяженности зоны прилипания

- •Лекция15

- •4.2. Высокие очаги деформации

- •Лекция 16 Распределение напряжений по высоте очага деформации

- •Методика измерения предела текучести при прокатке

- •4.3.Низкие очаги деформации

- •Дифференциальное уравнение Кармана равновесия продольных сил в очаге деформации

- •Лекция 17 Решение дифуравнения Кармана а.И. Целиковым

- •Лекция 18(1) Сверхнизкие (фольговые) очаги деформации.

3.2.Условия захвата и установившегося процесса

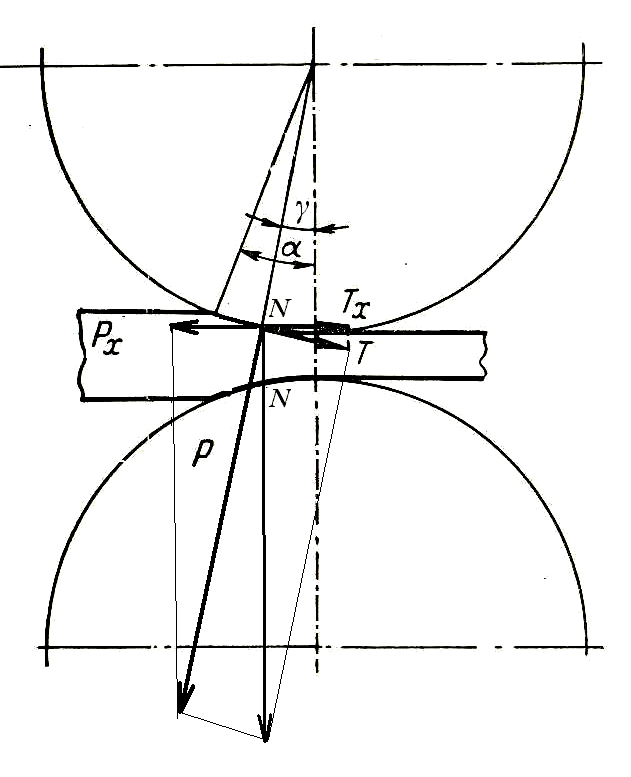

В момент захвата металла валками на полосу действуют нормальные Р и касательные силы T, как показано на рис 40. Причем

T = Р.

Очевидно, для захвата полосы валками необходимо, чтобы проекция Tx на ось х сил трения превышала проекцию нормальных сил Рx :

Tx Рx

или

T cos Р sin

Р cos Р sin

tg =Rh/(R-h/2) .

Из последнего неравенства следует ряд практически важных выводов. Угол захвата определяется коэффициентом трения металла, поэтому все отмеченные ранее факторы, повышающие коэффициент трения, также повышают предельный угол захвата.

Рис.40. Схема действующих сил при захвате.

Рис.40. Схема действующих сил при захвате.

Следовательно, условия захвата улучшаются:

при снижении скорости валков;

при повышении температуры металла;

при снижении содержания углерода и легирующих элементов в стали,

при загрублении поверхности валков; состояние поверхности самого металла мало влияет на условия захвата.

Помимо коэффициента трения на захват полосы влияют и другие факторы::

- скорость подачи полосы в валки и инерционные силы при захвате крупных заготовок;

- относительная скорость металла и валка;

- наличие люфтов между деталями привода прокатного стана.

Рассмотрим влияние последних факторов.

Скорость подачи полосы в валки по-разному влияет на условия захвата в зависимости от окружной скорости вращения валков и наличия люфтов между деталями привода.

В начальный момент захвата на металле от удара о валки образуется площадка смятия, от величины которой зависит захват полосы, так как сила трения есть произведение контактных напряжений трения на площадь смятия, и, следовательно, при отсутствии площадки смятия (острое ребро) сила захвата равна нулю. Чем больше скорость подачи полосы в валки и чем массивнее полоса, тем больше будет площадка смятия и надежнее захват. При подаче крупных слитков (например, на блюминге) с высокой скоростью за очень короткое время образуется большая площадка смятия. При этом образуются большие силы инерции, направленные в направлении прокатки, которые способствуют ее образованию. Процесс формирования площадки смятия называется первичным захватом.

Далее следует вторичный захват (до заполнения очага деформации), который определяется величиной сил трения, втягивающих полосу в валки. В. Кирицэ экспериментально показал, что в начальный момент вторичного захвата силы трения зависят от разности скоростей полосы и валков, на которую существенное влияние оказывает наличие или отсутствие люфтов в системе привода валков.

Он рассмотрел следующие случаи захвата.

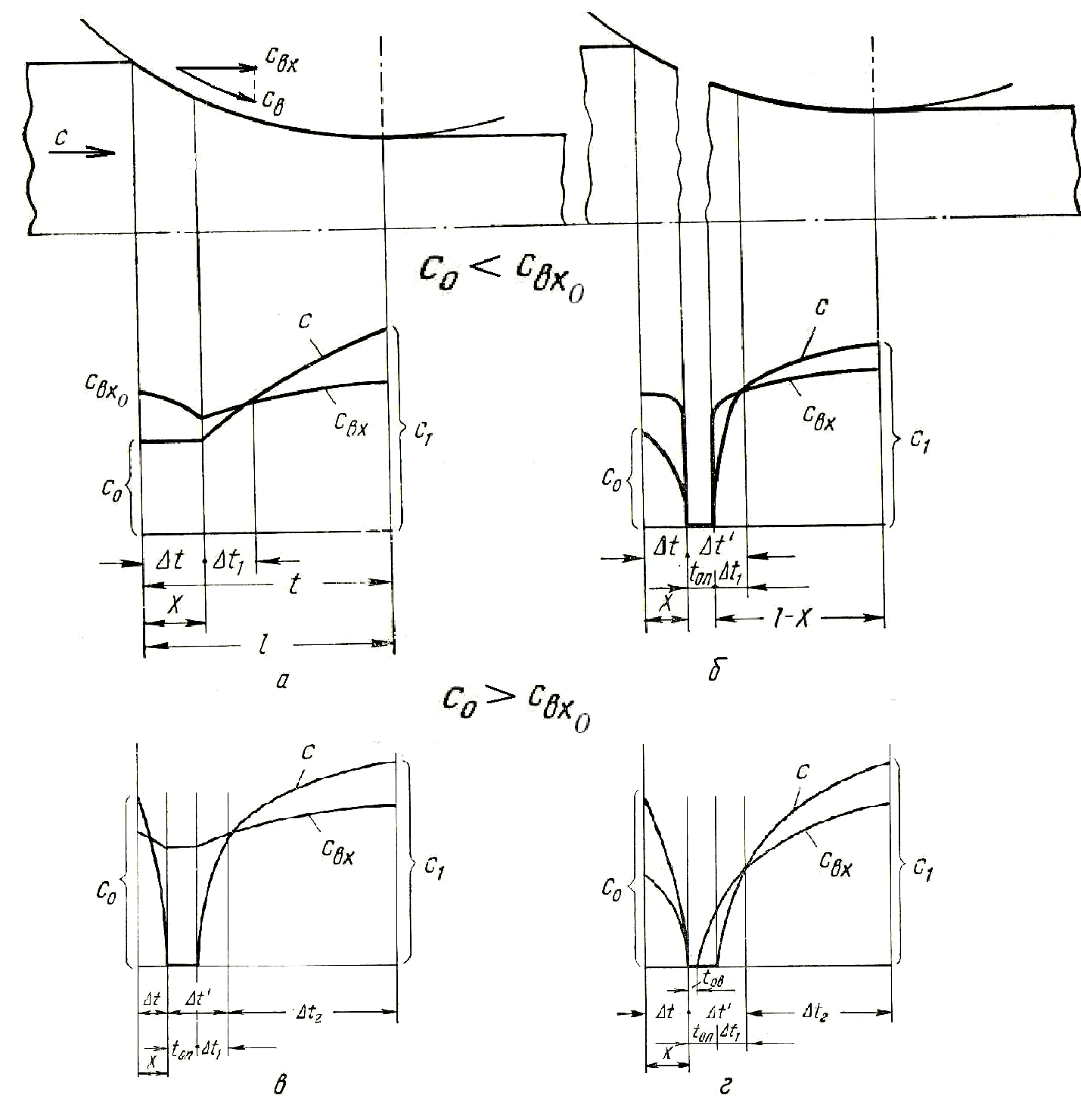

Скорость подачи полосы с0 меньше горизонтальной проекции (на ось х) окружной скорости валков Свx0. При таком соотношении начальных скоростей сила инерции полосы, которая возрастает с ростом ее массы, направлена против хода прокатки, что ухудшает условия захвата.

А. При отсутствии люфтов в системе привода диаграмма скоростей, полученная экспериментально, показана на рис 41а.

В начальный момент захвата скорость

полосы с практически не

меняется, а скорость валков несколько

снижается, при этом за небольшое время

t

образуется площадка смятия, и силы

трения при захвате возрастают. В начальный

момент вторичного захвата (t)

скорости полосы и валков (соответственно,

с и свx)

сближаются, а затем во второй половине

очага деформации (>t+t1)

скорость преднего конца полосы становится

больше горизонтальной составляющей

скорости валков за счет опережения.

начальный момент захвата скорость

полосы с практически не

меняется, а скорость валков несколько

снижается, при этом за небольшое время

t

образуется площадка смятия, и силы

трения при захвате возрастают. В начальный

момент вторичного захвата (t)

скорости полосы и валков (соответственно,

с и свx)

сближаются, а затем во второй половине

очага деформации (>t+t1)

скорость преднего конца полосы становится

больше горизонтальной составляющей

скорости валков за счет опережения.

Рис.41. Влияние скорости подачи полосы и наличия люфтов в деталях привода на условия захвата:

б – худший вариант, в – лучший вариант.

Б. На рис 41б показана динамика захвата при том же соотношении скоростей, но при наличии люфтов в системе привода. Здесь в начальный момент t1 происходит снижение скорости валков и полосы до нуля, и некоторый промежуток времени t2 полоса и валки простаивают. Далее происходит резкое повышение скорости валков и полосы, в первый момент вторичного захвата разность скоростей полосы и валков велика. Раньше указывалось, что коэффициент трения тем ниже, чем больше разность скоростей полосы и валков в момент захвата. В рассматриваемом случае захват ухудшается по этой причине, а также в результате обратного прокатке направления сил инерции (валки и полоса разгоняются). Это самый неблагоприятный для захвата случай.

2. При скорости подачи полосы с0, больше скорости валков свх0, силы инерции направлены в сторону прокатки и способствуют захвату полосы и образованию площадки смятия. При вторичном захвате также следует рассмотреть два варианта.

В. При отсутствии люфтов в приводе обе скорости падают, но скорость валков – незначительно, а скорость полосы – существенно больше, возможно, до нуля. Скорости остается таковыми некоторый промежуток времени t2. Образуется достаточно мощная площадка смятия, что увеличивает начальные силы трения при вторичном захвате (рис 41в). Таким образом, рассмотренные условия захвата являются наилучшими (так как валки не останавливаются).

Г. Если есть люфты в системе привода (рис 41г), то скоростная и инерционная картина остается принципиально той же. Но в момент вторичного захвата валки начинают разгоняться чуть раньше, чем полоса, и время вторичного захвата сокращается (соответственно, растут силы инерции), что не способствует захвату. Кроме того, в начальный момент вторичного захвата разность скоростей валков и полосы значительна. Захват протекает труднее, чем без люфтов, но по-прежнему лучше, чем при обратном соотношении скоростей, так как захвату помогают силы инерциии.

Таким образом, захват предсталяет собой сложный процесс и для прокатки в целом является наиболее ответственной операцией. Необходимо всеми средствами обеспечивать надежность и устойчивость захвата полосы валками и, прежде всего, путем выбора режимов обжатия h, не превышающих предельно допустимых углов захвата (по отношению к коэффициенту трения).