- •5.1. Общие положения ………………………………………………………… 128

- •Оглавление (1 семестр)

- •Глава 1. Общие вопросы деформации металла 6

- •Глава 2. Сжатие (осадка) образца 30

- •Глава 3. Очаг деформации при продольной прокатке 42

- •Глава 4. Характер деформации при продольной прокатке 62

- •Лекция 1 Введение

- •Глава 1. Общие вопросы деформации металла

- •1.1.Типы кристаллической решетки

- •Лекция 2

- •1.2.Пластическая деформация монокристалла

- •1.3.Основные положения теории дислокаций

- •Лекция 3

- •1.4. Особенности деформации поликристалла.

- •1.5. Изменение свойств металла при пластической деформации

- •Лекция 4

- •1.6. Процессы, протекающие при нагреве

- •1.7.Пластичность и разрушение металла при омд.

- •Лекция 5

- •1.8.Основные закономерности пластической деформации. Закон изменения объема.

- •Лекция 6

- •1.9.Трение при омд

- •Виды трения

- •1.10.Влияние технологических факторов на коэффициент трения.

- •Лекция 7 Глава 2. Сжатие (осадка) образца

- •Лекция 8 Зоны трения. Контактные напряжения при осадке.

- •2.1.Теоретический анализ контактных напряжений при осадке

- •Зона скольжения.

- •Лекция 9 Зона торможения

- •Участок застоя.

- •2.2. Сила осадки

- •Глава 3. Очаг деформации при продольной прокатке

- •3.1. Показатели деформации при прокатке

- •Лекция 10 Основные показатели деформации

- •3.2.Условия захвата и установившегося процесса

- •Лекция 11

- •Захват при установившейся прокатке

- •3.3. Общая характеристика очага деформации

- •3.4. Нейтральный угол

- •Лекция 12

- •3.5. Опережение и отставание при прокатке

- •Н атяжение при прокатке

- •Лекция 13

- •3.6. Коэффициент трения при прокатке.

- •При захвате,

- •Метод опережения

- •Метод момента

- •Лекция 14 Глава 4.Характер деформации при продольной прокатке

- •4.1. Средние очаги деформации

- •Расчет протяженности зоны прилипания

- •Лекция15

- •4.2. Высокие очаги деформации

- •Лекция 16 Распределение напряжений по высоте очага деформации

- •Методика измерения предела текучести при прокатке

- •4.3.Низкие очаги деформации

- •Дифференциальное уравнение Кармана равновесия продольных сил в очаге деформации

- •Лекция 17 Решение дифуравнения Кармана а.И. Целиковым

- •Лекция 18(1) Сверхнизкие (фольговые) очаги деформации.

1.10.Влияние технологических факторов на коэффициент трения.

Итак, коэффициент трения как физическая характеристика трущихся поверхностей имеет физический смысл только при скольжении одной поверхности по другой при сравнительно небольших нормальных контактных давлениях. Рассмотрим основные технологические факторы, влияющие на коэффициент трения..

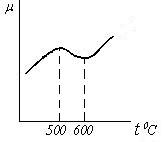

Температура. Если в основе трения лежит взаимодействие трущихся поверхностей, то не малую роль в механизме взаимодействия должны играть процессы схватывания металлов при скольжении гребней одного металла по гребням другого. Чем выше температура, тем активнее процессы схватывания, тем выше коэффициент трения. Однако при деформации углеродистой стали на воздухе экспериментальная кривая имеет вид,

а

б))

а

б))

m

u, с-1

Рис. 19. Зависимость коэффициента трения от температуры t (а)

и скорости u деформации(б)

показанный на рис 19а. В зоне температур начала образования окалины ( около 500 – 600 0 С ) коэффициент трения снижается, так как окалина играет роль разделителя трущихся поверхностей (то есть уменьшает схватывание поверхностей). При дальнейшем росте температур процессы схватывания нарастают быстрее, чем окалинообразование, поэтому при температурах горячей деформации коэффициент трения вновь растет.

Скорость деформации. С ростом скорости движения инструмента С (например, скорости вращения валков при прокатке) растет скорость деформации u, и коэффициент трения падает, как показано на кривой рис. 19б. Это также объясняется процессами схватывания при трении поверхностей. Чем быстрее сменяются контактируемые участки, то есть чем больше скорость деформации, тем меньше схватывание и коэффициент трения падает.

Состояние поверхности инструмента. Состояние поверхности инструмента сильно влияет на коэффициент трения как при холодной, так и при горячей деформации. Понятно, чем грубее поверхность инструмента, тем выше коэффициент трения. Важно заметить, что при горячей деформации состояние поверхности деформируемого металла практически не влияет на коэффициент трения, и значение последнего полностью зависит от состояния поверхности инструмента, поскольку срезание гребешков металла происходит при гораздо меньших напряжениях, чем инструмента. При холодной деформации на коэффициент трения оказывают влияние чистота поверхности как инструмента, так и металла.

Химический состав металла. При пластической обработке углеродистых сталей коэффициент трения падает с ростом содержания углерода. Это объясняется тем, что с увеличением содержания углерода растет твердость и предел текучести стали, при одной и той же деформации растет нормальное давление на инструмент (знаменатель в формуле для ). По той же причине твердые и легированные стали имеют меньший коэффициент трения, чем углеродистые.

Еще раз отметим, что указанные параметры влияют на истинный и не влияют на мнимый коэффициент трения. Средний коэффициент трения, реализуемый в большинстве случаев обработки давлением, также зависит от рассмотренных технологических параметров.