- •5.1. Общие положения ………………………………………………………… 128

- •Оглавление (1 семестр)

- •Глава 1. Общие вопросы деформации металла 6

- •Глава 2. Сжатие (осадка) образца 30

- •Глава 3. Очаг деформации при продольной прокатке 42

- •Глава 4. Характер деформации при продольной прокатке 62

- •Лекция 1 Введение

- •Глава 1. Общие вопросы деформации металла

- •1.1.Типы кристаллической решетки

- •Лекция 2

- •1.2.Пластическая деформация монокристалла

- •1.3.Основные положения теории дислокаций

- •Лекция 3

- •1.4. Особенности деформации поликристалла.

- •1.5. Изменение свойств металла при пластической деформации

- •Лекция 4

- •1.6. Процессы, протекающие при нагреве

- •1.7.Пластичность и разрушение металла при омд.

- •Лекция 5

- •1.8.Основные закономерности пластической деформации. Закон изменения объема.

- •Лекция 6

- •1.9.Трение при омд

- •Виды трения

- •1.10.Влияние технологических факторов на коэффициент трения.

- •Лекция 7 Глава 2. Сжатие (осадка) образца

- •Лекция 8 Зоны трения. Контактные напряжения при осадке.

- •2.1.Теоретический анализ контактных напряжений при осадке

- •Зона скольжения.

- •Лекция 9 Зона торможения

- •Участок застоя.

- •2.2. Сила осадки

- •Глава 3. Очаг деформации при продольной прокатке

- •3.1. Показатели деформации при прокатке

- •Лекция 10 Основные показатели деформации

- •3.2.Условия захвата и установившегося процесса

- •Лекция 11

- •Захват при установившейся прокатке

- •3.3. Общая характеристика очага деформации

- •3.4. Нейтральный угол

- •Лекция 12

- •3.5. Опережение и отставание при прокатке

- •Н атяжение при прокатке

- •Лекция 13

- •3.6. Коэффициент трения при прокатке.

- •При захвате,

- •Метод опережения

- •Метод момента

- •Лекция 14 Глава 4.Характер деформации при продольной прокатке

- •4.1. Средние очаги деформации

- •Расчет протяженности зоны прилипания

- •Лекция15

- •4.2. Высокие очаги деформации

- •Лекция 16 Распределение напряжений по высоте очага деформации

- •Методика измерения предела текучести при прокатке

- •4.3.Низкие очаги деформации

- •Дифференциальное уравнение Кармана равновесия продольных сил в очаге деформации

- •Лекция 17 Решение дифуравнения Кармана а.И. Целиковым

- •Лекция 18(1) Сверхнизкие (фольговые) очаги деформации.

Виды трения

По характеру контакта металла и инструмента различают несколько видов трения. Рассмотренная выше связь между касательными и нормальными напряжениями (закон Кулона) характерна для сухого трения, когда между трущимися поверхностями полностью отсутствует смазка (или иная третья составляющая).

При наличии тонкого слоя смазки, не превышающего высоты выступов трущихся поверхностей, механизм взаимодействия этих поверхностей принципиально ничем не отличается от рассмотренного при сухом трении. Слой смазки при этом ведет себя как твердое тело, и его свойства оказывают влияние на значение коэффициента трения. Такой вид трения называется граничным.

В ОМД применяют также режим смазки, который называется гидродинамическим или жидкостным. Он имеет место тогда, когда между трущимися поверхностями толщина слоя смазки превышает глубину неровностей, и трущиеся слои нигде не касаются друг друга. Скольжение их происходит за счет движения внутри слоя смазки, который ведет себя как жидкость, даже если сама смазка в обычном состоянии имеет вид твердого или порошкообразного материала. При жидкостном трении коэффициент трения резко снижается. Он зависит от вязких характеристик жидкости, то есть зависит от скорости перемещения трущейся пары и коэффициента вязкости жидкости. При жидкостном трении закон трения (закон Ньютона) хорошо описывается зависимостью

= u/h,

где - коэффициент вязкости жидкости и u – скорость перемещения металла относительно инструмента, h – толщина слоя смазки.

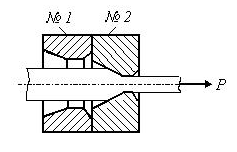

Жидкостное трение реализуется в очаге деформации реальных процессов только в том случае, когда в слое смазки создается давление, превышающее давление металла на инструмент, иначе смазка выжимается из очага, и трение переходит в разряд граничного. Например, на рис. 18 изображена так называемая сдвоенная волока для волочения толстой проволоки. Внутренний диаметр первой волоки на 0,2 - 0,3 мм больше, чем диаметр исходной проволоки. Смазка, которая чаще всего представляет собой мыльный порошок, захватывается поверхностью проволоки и через тонкий кольцевой зазор увлекается в

Рис. 18. Сдвоенная волока, работающая в жидкостном режиме трения

пространство между первой и второй волоками. Давление смазки в этом пространстве быстро нарастает и становится больше давления металла при волочении во второй волоке, которая является рабочей и осуществляет деформацию металла. Смазка устремляется в канал рабочей волоки и разъединяет трущиеся поверхности металла и волоки. Если теперь установить некий регулятор толщины образовавшегося смазочного слоя (точнее, регулятор давления смазки в пространстве между волоками), то устанавливается устойчивый режим гидродинамического трения.

Большинство процессов ОМД протекают в режиме граничного трения. Он легче осуществляется, чем гидродинамический режим. Кроме того, качество поверхности металла при граничном трении выше, чем при жидкостном. При граничном трении срезание гребней металла при контакте с инструментом повышает чистоту поверхности металла. Металл становится блестящим, почти полированным. Проволока, протянутая в режиме гидродинамического трения, на поверхности содержит слой смазки, прорвавшейся через рабочую волоку, поверхность металла при этом будет матовой, с повышенной шереховатостью. Гладкую блестящую проволоку (например, струну для музыкального инструмента) можно получить только в режиме граничного трения.

Смазки

При граничном трении эффективность смазки сильно зависит от прочностных свойств тонкого адгезионного слоя смазки, находящегося в очаге деформации. Силы сцепления между молекулами смазки и металла зависят как от природы металла, так и свойств смазки. Чем выше способность металла удерживать смазку и выше поверхностная активность смазки, тем меньше она выдавливается из очага деформации. Хорошие смазки представляют собой вытянутые цепочки, на концах которых имеются так называемые полярные группы. На трущихся поверхностях эти группы прочно удерживаются металлом, а остальные участки цепочки образуют слои, через которые происходит скольжение металла и инструмента.

Помимо высокой адгезионной способности, к смазкам, предназначенным для обеспечения граничного трения, предъявляется много других свойств. Прежде всего, они должны быть дешевыми, не опасными для здоровья, не должны разлагаться при хранении на складе, не вызывать коррозию металла при деформации и не способствовать его коррозии после обработки и т. д. При обработке давлением, по классификации А.К.Чертавских, наиболее употребительны смазки следующих типов:

Минеральные масла, керосин.

Эмульсии масло-вода, которые представляют собой мелко распыленные капли масла в воде с различными добавками. Эмульсии применяются при волочении тонкой проволоки, холодной прокатке ленты и фольги и служат не только для снижения коэффициента трения, но и охлаждения металла и инструмента при деформации.

Масла растительные и животные, содержащие жирные кислоты. Такие смазки обладают повышенной прочностью, поэтому применяются при высоких давлениях металла на инструмент, например, при волочении и прокатке более толстых проволоки и полос, чем при использовании эмульсии, при штамповке и других операциях холодной обработки давлением. Животные жиры обладают лучшими смазочными свойствами, чем растительные.

Масла с наполнителями содержат в качестве наполнителя такие материалы, как тальк, слюда, графит, сульфид молибдена, легкоплавкие металлы в виде пудры и др. Наполнители увеличивают толщину слоя смазки, образуют дополнительные поверхности скольжения внутри смазочного слоя. Смазки с наполнителями эффективно снижают коэффициент трения и улучшают качество поверхности изделия.

Консистентные смазки, представляющие собой смеси минеральных масел, воды и различных мыльных или парафиновых добавок (например, солидол). Такие смазки применяются при сравнительно низких давлениях металла на инструмент. Есть примеры использования таких смазок ( а также смазок с наполнителями) при горячей деформации металла, например, при прессовании металлов, реже при горячей прокатке.

При горячей деформации, особенно при обработке труднодеформируемых материалов, в качестве смазки применяют также стекла, обмазки из окислов металлов и пр., которые предназначены не только для снижения коэффициента трения, но и предохранения металла от окисления при нагреве и в процессе деформации.