- •Область применения

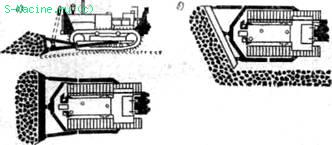

- •Основные схемы работы экскаватора в забое

- •Землеройные машины с рабочими органами специального типа

- •Гусеничные экскаваторы komatsu - технические характеристики

- •Колесные экскаваторы komatsu - технические характеристики

- •Мини-экскаваторы komatsu - технические характеристики

- •Экскаваторы-погрузчики komatsu - технические характеристики

- •Разработка грунта экскаваторами с рабочим оборудованием грейфер

- •§ 64. Виды земляных работ

- •§ 65. Общие сведения о грунтах

- •§ 66. Классификация машин для земляных работ

Машины для земляных работ

Глава XVIII. Общие сведения о земляных работах, классификация машин для земляных работ

§ 64. Виды земляных работ

§ 65. Общие сведения о грунтах

§ 66. Классификация машин для земляных работ

Земляные работы являются наиболее трудоемкими и тяжелыми в строительстве.

К земляным работам относятся рыхление твердого и скального грунта; отрывка котлованов, траншей и каналов; вскрышные работы; перемещение грунта; возведение насыпей с уплотнением грунта; зачистка дна и откосов земляных сооружений, обратная засыпка котлованов и траншей после возведения фундаментов и укладки труб; уплотнение грунта; планирование поверхности.

Грунт разрабатывают следующими основными способами:

механическим, при котором грунт или горные породы отделяются от массива ножевым или ковшовым рабочим органом;

гидравлическим, при котором струей воды размывают подошву забоя и вызывают обрушение грунта; при подводной выемке разрушение может осуществляться механическим путем с одновременным всасыванием смеси грунта с водой землесосом;

взрывным, при котором горные породы и различные грунты разрушаются давлением газов, образующихся при мгновенном сгорании взрывчатых веществ.

Применяют также комбинированные способы разработки грунтов, например механический (рыхление) в сочетании с гидравлическим (захват и транспортирование). Наиболее распространенным (около 95% всей разработки) является механический способ разработки грунта.

Разнообразие видов земляных работ, а также их объемов вызывает необходимость применения различных по конструктивному исполнению землеройных машин (см. § I). Участие машин в выполнении общих объемов земляных работ в строительстве весьма различно.

Это соотношение работ непостоянно. Ввиду наиболее экономичного способа разработки грунта зёмлеройно-транспортными машинами, особенно самоходными скреперами, и развития этих видов машин как в количественном отношении, так и качественно (рост единичной мощности) удельный объем разработки одноковшовыми экскаваторами будет уменьшаться, а скреперами — увеличиваться.

§ 71. Бульдозеры

Основной раздел: Глава XX. Землеройно-транспортные машины Дополнения к основному разделу:

§ 71. Бульдозеры

§ 72. Скреперы

§ 73. Грейдеры, автогрейдеры

Бульдозерами выполняют следующие виды строительных работ: расчистку территории от растительного слоя грунта, остатков пней, корней, планировку территории со срезкой неровностей, засыпку впадин и удаление излишнего грунта с перемещением его на 100 — 150 м, сооружение насыпей и выемок при строительстве железных и шоссейных дорог; разработку широких траншей и котлованов; возведение дамб; разработку грунта на косогорах; окучивание и подчистку грунта при работе экскаватора; засыпку траншей; транспортирование заполнителей к приемным устройствам на складах нерудных строительных материалов и др.

Тяжелые бульдозеры применяют при работе на любых грунтах, включая взорванные скальные породы.

С увеличением мощности базовых машин и развитием конструкций сменных рабочих органов, приспособленных для разнообразных строительных работ, область применения бульдозеров непрерывно расширяется.

Рабочее оборудование бульдозера состоит из широкого отвала, оснащенного ножами, толкающих брусьев с рамой и системы управления отвалом. В процессе работы при поступательном движении бульдозера вперед отвал опускается, при этом ножи врезаются в грунт и срезают слой грунта толщиной 15 — 25 см. Отделяемый от массива грунт отвалом перемещается к месту укладки.

.!• Для увеличения производительности бульдозера при работе на легких грунтах отвал снабжается боковыми открылками. Открылки позволяют накапливать и перемещать большое количество грунта.

Рис. 146. Схема работы бульдозеров

а — с неподвижным отвалом; б — с поворотным отвалом

По тяговому усилию базового трактора (тягача) бульдозеры делятся на три группы: с тяговым усилием 14 — 30; 60 — 100 и 150 — 250 кН.

По способу установки отвала относительно базовой машины различают бульдозеры с неповоротным и поворотным отвалом. Бульдозер с неповоротным отвалом, установленным под углом 90° к продольной оси трактора, может перемещать грунт только вперед, перед отвалом. Бульдозер с поворотным отвалом может работать при различных положениях отвала. Так, например, поворотный отвал может устанавливаться под небольшим углом в поперечной плоскости; при изменении положения отвала в вертикальной плоскости можно изменять величину угла резания.

Бульдозер с поворотным отвалом может перемещать грунт не только вперед, но и непрерывно сдвигать его В ту или другую сторону. Схема работы бульдозеров с неповоротным и поворотным отвалом показана на рис. 146.

В зависимости от системы управления рабочим органом различают бульдозеры с канатным и гидравлическим управлением.

В зависимости от Ходового оборудования базового трактора различают бульдозеры на гусеничном и колесном ходу.

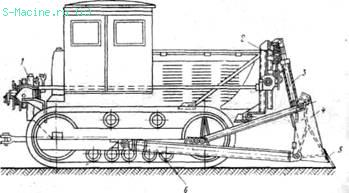

Бульдозер с канатным управлением (рис. 147) имеет отвал 4, оснащенный ножами 5, толкающую раму (брусья) 6, переднюю стойку 2, однобарабанную фрикционную лебедку / и канатный полиспаст 3. Отвал является рабочим органом машины, а лебедка с полиспастом обеспечивают опускание и подъем отвала в процессе работы бульдозера.

Рис. 147. Бульдозер с канатным управлением отвала

Бульдозеры с гидравлическим управлением. Отвал бульдозера с гидравлическим управлением поднимается и опускается с помощью одного1! или двух гидроцилиндров. Нож отвала бульдозера врезается в грунт принудительно со значительным усилием, воспринимая часть силы тяжести массы базовой машины. Это обеспечивает заглубление ножа даже в тяжелых грунтах. Отвал может быть установлен в определенное неизменяемое положение, позволяющее вести планировочные работы под заданную отметку. Благодаря преимуществам гидравлического управления производство бульдозеров с канатным управлением прекращается.

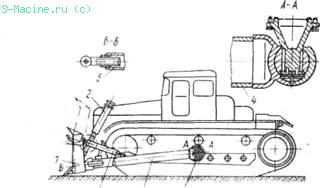

Мощный бульдозер с гидравлическим управлением на гусеничном тракторе ДЭТ-250 имеет поворотный и неповоротный отвалы (рис. 148). Оборудование бульдозера состоит из отвала 1 с ножами, толкающих брусьев 4 с шаровой опорой, гидравлических цилиндров управления 2, 5. Отвал имеет сварную конструкцию. Ножи отвала имеют две рабочие кромки. При затуплении в процессе эксплуатации они могут быть перевернуты на 180°. На универсальной раме бульдозера вместо поворотного отвала может быть смонтировано оборудование корчевателя.

Рис. 148. Бульдозер с гидравлическим управлением

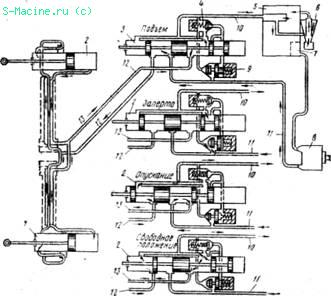

Бульдозер управляется гидравлической системой (рис. 149), состоящей из насоса 8, распределителя 3 с клапанами 4 и 9, масляного бака 5 с гидроциклоном б и фильтром 7, гидравлических цилиндров / и 2, а также трубопроводов: сливного 10, напорного 11 и подводящих 12 и 13 в верхнюю и нижнюю полость цилиндров. На рисунке изображено четыре различных положения золотников распределения.

Отвал бульдозера управляется двумя гидроцилиндрами 9, установленными на цапфах в передней части трактора.

Золотник распределителя гидросистемы управляется из кабины бульдозера рукояткой с фиксатором, соединенной с тягами и рычагами.

Недостатками бульдозеров на гусеничном ходу являются небольшая транспортная скорость, а также недопустимость их движения на дорогах с усовершенствованным покрытием, в связи с чем их перебрасывают с одного объекта на другой с помощью подсобных транспортных средств — трайлеров.

Бульдозер на пневмоколесном ходу является более маневренной машиной. Такой бульдозер на базе серийного трактора К-702 (рис. 150) состоит из трактора 6, отвала 2 с ножами 1, двух толкающих брусьев 8, двух кронштейнов 7 крепления бульдозерного оборудования, гидроцилиндров 9 для изменения угла поперечного отвала, двух гидроцилиндров 4 подъема и опускания отвала, двух кронштейнов 3 крепления гидроцилиндров, балласта б, трубопроводов и рукавов гидросистемы.

Рис. 149. Гидравлическая схема управления бульдозера

Рис. 150. Бульдозер на пневмоколесном ходу

Балласт 5, выполненный в виде набора литых плит, служит для увеличения сцепной массы трактора и нагрузки на передний ведущий мост трактора.

Подъем и опускание отвала и перекос отвала в поперечной плоскости осуществляют из кабины машиниста при помощи рычага управления гидрораспределителем. Отвал можно устанавливать в четыре положения: опускание, нейтральное, подъем и плавающее.

Усредненная норма выработки на 1,0 кВт мощности бульдозера составляет 700 — 950 м3 в год.

Рис, 151. Схема сил, действующих на отвал бульдозера

Технические требования к бульдозерам гусеничным общего назначения определены ГОСТ 7410 — 70*.

Глава XIX. Машины для подготовительных и вспомогательных работ К подготовительным работам относятся расчистка площадки от кустарников и леса, корчевание пней, удаление валунов, а также осушение участка, водопонижение грунтовых вод, расположенных выше подошвы будущих котлованов, рыхление твердых, мерзлых и скальных грунтов.

§ 67. Корчеватели и корчеватели-собиратели

§ 68. Машины для спиливания и валки деревьев

§ 69. Оборудование для водоотлива и водопонижения

§ 70. Оборудование для рыхления грунта

Глава XX. Землеройно-транспортные машины Землеройно-транспортные машины предназначены для послойного отделения грунта от массива и транспортирования его к месту укладки, а также для выполнения планировочных работ.

§ 71. Бульдозеры

§ 72. Скреперы

§ 73. Грейдеры, автогрейдеры

Глава XXI. Экскаваторы одноковшовые универсальные

§ 74. Область применения

§ 75. Конструктивные и кинематические схемы универсальных строительных экскаваторов

§ 76. Сменное рабочее оборудование экскаваторов

§ 77. Экскаваторы одноковшовые

§ 78. Определение производительности экскаватора и потребной мощности двигателя

Глава XXII. Экскаваторы многоковшовые непрерывного действия

§ 79. Область применения и классификация многоковшовых экскаваторов

§ 80. Многоковшовые цепные экскаваторы

§ 81. Многоковшовые роторные экскаваторы

§ 82. Определение производительности многоковшовых экскаваторов

Глава XXIII. Машины и оборудование для гидромеханической разработки грунта

§ 83. Общие сведения о гидромеханическом способе разработки грунта

§ 84. Гидромониторы, землесосы и пульпопроводы

§ 85. Землесосные снаряды

Глава XXIV. Машины для уплотнения грунтов

§ 86. Назначение, область применения и классификация машин для уплотнения грунтов

§ 87. Катки

§ 88. Трамбующие машины

и классификация одноковшовых экскаваторов

Одноковшовый экскаватор представляет собой землеройную машину циклического действия, основным рабочим органом которой является ковш того или иного вида. Рабочий цикл экскаватора состоит из последовательных операций копания грунта (резания с набором грунта в ковш), подъема и поворота ковша из забоя, выгрузки грунта на транспортные средства или в отвал и обратного поворота и опускания в забой.

Вследствие своей большой универсальности, маневренности и производительности одноковшовые экскаваторы находят широкое применение в строительном производстве. Экскаваторы служат для устройства котлованов и траншей, отсыпки насыпи из резервов, для выполнения вскрышных работ при всех категориях грунтов, включая взорванные скальные породы. С помощью экскаваторов выполняется до 40 — 45% всего объема земляных работ.

Одноковшовые экскаваторы различают по основному параметру — вместимости ковша; назначению и области применения; виду рабочего оборудования; типу подвески рабочего оборудования; типу ходового устройства; числу установленных двигателей и типу силовой установки; типу привода и управления, а также по другим признакам.

Различие экскаваторов по вместимости ковша очень велико — от 0,15 — 0,25 до 200 м3.

По назначению и области применения одноковшовые экскаваторы можно разделить на четыре типа:

экскаваторы строительные общего назначения, оснащаемые ковшами вместимостью от 0,15 до 5 м3 и находящие самое широкое применение в промышленном и жилищном строительстве. Обозначаются они индексом «ЭО»;

экскаваторы карьерные, гусеничные, используемые для добычи полезных ископаемых на открытых разработках и в карьерах. Машины оснащаются ковшами вместимостью от 2 до 8 м3 и обозначаются ЭКГ;

экскаваторы вскрышные гусеничные, предназначенные для производства вскрышных работ на угольных разрезах и открытых разработках в горнорудной промышленности, оснащаемые ковшами вместимостью от 6 до 160 м3. Такие машины обозначаются ЭВГ;

шагающие экскаваторы-драглайны ЭШ с большим вылетом крюка выделяются в отдельную группу; их применяют преимущественно в гидротехническом строительстве для разработки и отсыпки в отвал грунтов I — IV группы, а также на вскрышных работах в угольной и горнорудной промышленности. Такие экскаваторы оснащаются ковшами от 4 до 200 м3.

Рис. 160. Виды работ, выполняемых экскаватором с применением различного сменного оборудования

В зависимости от характера выполняемых работ и условий их ведения применяют следующие виды рабочего оборудования одноковшового экскаватора с гибкой подвеской (рис. 160,а — м):

прямую лопату — для разработки грунтов, расположенных выше уровня стоянки экскаватора (рис. 160,а);

обратную лопату — для разработки грунтов, находящихся ниже уровня стоянки экскаватора (рис. 160,6)

(применяют преимущественно для рытья небольших котлованов и траншей);

драглайн — для разработки грунтов, расположенных ниже уровня стоянки экскаватора (рис. 160, в) применяют при рытье глубоких котлованов и широких траншей, при возведении насыпей, на вскрышных и других работах);

грейфер — для рытья колодцев, узких и глубоких котлованов (рис. 160,г);

струг — для планировочных работ в специфических условиях (когда нельзя применить более производительные землеройно-транспортные машины) (рис. 160, д);

скребок-засыпатель на стреле струга (рис. 160, е)

засыпатель на стреле драглайна (рис. 160,ж);

копер с дизель-молотом для забивки свай (160, з); дизель-молот с долотом для разработки мерзлых грунтов (рис. 160, и);

крановое оборудование (рис. 160, к);

оборудование для бурения шпуров больших диаметров и глубины под забивные железобетонные сваи (рис. 160, л);

трамбующие плиты для уплотнения насыпных грунтов в стесненных условиях и лёссовых грунтов (рис. 160, ж) и клиновые и шаровые рыхлители (клин-баба и шар-баба) для разрушения мерзлых грунтов и разделки негабаритного камня в карьерах.

Часть этого оборудования (например, драглайн и др.) применяют только на экскаваторах с гибкой (канатной) подвеской рабочего оборудования.

По ходовому устройству различают экскаваторы гусеничные, пневмоколесные, шагающие; по типу силовой установки — экскаваторы с автономным двигателем внутреннего сгорания и с электродвигателями, питаемыми от внешней сети; по типу привода и подвески рабочего оборудования — экскаваторы с механическим приводом и гибкой (канатной) подвеской, а также с гидроприводом и жесткой подвеской рабочего оборудования. В последнее время большинство строительных экскаваторов выпускают с гидроприводом и жесткой подвеской рабочего оборудования. Однако основное число экскаваторов, находящихся в эксплуатации, имеет гибкую подвеску рабочих .органов и механический привод.'

Ранее у одноковшового экскаватора применялась механическая система управления, а современные экскаваторы имеют только пневматическую или гидравлическую систему управления.

/~~5 дно ковшовый экскаватор состоит из' следующих основных частей: ходового устройства в виде основной рамы и механизма привода хода и движителей: пневмоколесного, гусеничного или шагающего; поворотной платформы с размещенными на ней силовыми приводами передаточных механизмов; рабочего оборудования — стрелы, рукояти, ковша, кабины управления с аппаратурой.

Строительным экскаваторам общего назначения присвоена новая индексация «ЭО» с четырьмя последующими цифрами, из которых первая обозначает размерную группу, характеризующую объем ковша.

На экскаваторы одноковшовые универсальные с гибкой подвеской рабочего оборудования имеется ГОСТ, 17343 — 71.

Область применения

Рис. 160. Виды работ, выполняемых экскаватором с применением различного сменного оборудования В зависимости от характера выполняемых работ и условий их ведения применяют следующие виды рабочего оборудования одноковшового экскаватора с гибкой подвеской 160,а. |

Рис. 160. Виды работ, выполняемых экскаватором с применением различного сменного оборудования В зависимости от характера выполняемых работ и условий их ведения применяют следующие виды рабочего оборудования одноковшового экскаватора с гибкой подвеской 160,а. |

Рис. 160. Виды работ, выполняемых экскаватором с применением различного сменного оборудования В зависимости от характера выполняемых работ и условий их ведения применяют следующие виды рабочего оборудования одноковшового экскаватора с гибкой подвеской 160,а. |

|

Основные схемы работы экскаватора в забое

Рабочий цикл прямой лопаты состоит из следующих операций: копание (наполнение ковша), поворот на выгрузку, выгрузка, обратный поворот в забой и опускание ковша на грунт вблизи гусеничного хода. Копание начинается с подошвы забоя. Вначале работает только подъемный механизм, а в дальнейшем периодически включается напорный механизм. По мере выработки забоя экскаватор передвигается.

Поворот на выгрузку может совмещаться с подъемом ковша, но не раньше, чем ковш полностью выйдет из забоя. При работе в отвал выгрузка может совмещаться с поворотом. При разгрузке в транспорт необходима более точная фиксация положения ковша над кузовом. Чем меньше расстояние между осью экскаватора и транспортными средствами, тем удобнее выгрузка.

Опускание ковша совмещается с поворотом в забой. Необходимо следить, чтобы при опускании ковша не было удара о грунт и набегания канатов.

Продолжительность рабочего цикла экскаватора (в зависимости от типа машины, емкости ковша и вида оборудования) колеблется в пределах 15—60 сек. Операция копания в цикле занимает около 30% времени.

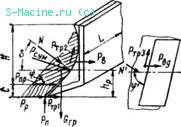

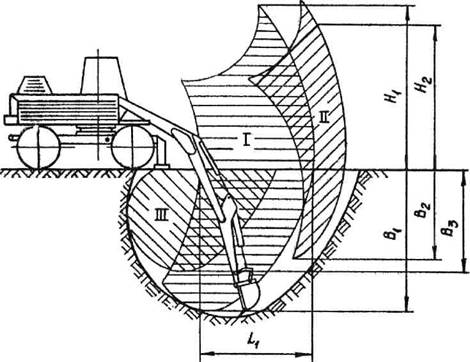

Габариты забоев определяются рабочими размерами экскаватора (205): радиусом копания RK, высотой копания Нк, высотой разгрузки ковша Яр, глубиной копания ниже стоянки hK, радиусом копания на уровне стоянки Ra, радиусом вылета хвостовой части платформы /?3, максимальным радиусом копания ^макс, радиусом разгрузки Rp, а также длиной стрелы 1С, рукояти lv и углом наклона стрелы а.

Расстояние В (211) от оси экскаватора до бокового откоса забоя следует принимать на 0,4—0,5 м меньше максимального радиуса копания и Ъ\ — на 0,2 м меньше RK.

Высота забоя при работе в связных грунтах не должна превышать наибольшей высоты копания. В несвязных грунтах высота забоя может приниматься на 1,5—2 м выше наибольшей высоты копания экскаватора.

Рабочий цикл обратной лопаты (см. 208) состоит из тех же операций, что и прямой лопаты, однако в зтом случае копание осуществляется подтягиванием ковша снизу вверх к стреле. Толщина стружки регулируется подъемом и опусканием стрелы. После наполнения ковш подтягивается к стреле и поднимается вместе с рукоятью и стрелой и поворотом платформы доставляется к месту выгрузки

При разгрузке ковша тяговый канат ослабляется, а подъемный барабан включается, в результате чего рукоять разворачивается вокруг шарнира на оголовке стрелы и ковш выносится вперед.

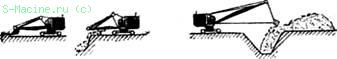

Цикл работы драглайна состоит из следующих операций: подтягивания лебедкой ковша, лежащего на земле, со снятием стружки грунта до его наполнения (врезание ковша происходит за счет собственного веса); подъема ковша подъемным канатом при натянутом тяговом канате для удержания ковша в горизонтальном положении; поворота платформы; разгрузки ковша посредством растормаживания. тягового каната, благодаря чему ковш провисает на подъемном канате; поворота платформы с совмещением опускания ковша в забой; угол наклона стрелы от 30 до 45е.

На 212, а показана схема разработки выемки драглайном с перемещением грунта в отвал и дальнейшего его транспортирования бульдозером в кавальер. Работу драглайном можно вести проходками с торцовым забоем или с боковым забоем, когда экскаватор находится за пределами разрабатываемого участка. Первый способ более предпочтителен, так как за одну проходку позволяет разрабатывать грунт полосой, почти равной удвоенному наибольшему радиусу резания, а также вести разработку с наименьшими углами поворота платформы.

На 212,6 показана схема работы драглайна на сооружении на

сыпи с перемещением грунта из резерва. Работа ведется попеременно

на двух захватках; на одной из них отсыпается очередной слой грунта и разравнивается бульдозером, а на второй отсыпанный слой уплотняется грунтоуплотняющими машинами

Применение экскаваторов с рабочим оборудованием обратная лопата

У экскаватора с оборудованием обратная лопата радиус копания относительно самой машины также невелик. Но этот экскаватор копает грунт ниже уровня своей стоянки, поэтому его выгодно применять при разработке котлованов, траншей, выемок, когда сама машина расположена сверху на поверхности массива грунта. Уже само такое расположение экскаватора позволяет удалять грунт из зоны копания, так как рабочее оборудование позволяет перенести выкопанный грунт на определенное расстояние от места копания. Если объект копания невелик по ширине (траншея и др.), то грунт выгружают зачастую в отвал, в стороне от места копания. Если же земляное сооружение значительно по ширине и объему (котлован, выемка, канал) и удаление выкопанного грунта требует применения транспортных средств, то грунт выгружают в автосамосвалы.

Максимальная глубина копания экскаватора с оборудованием обратная лопата определяется размерами рабочего оборудования. Эта глубина находится в пределах 4-7,3 м. Однако максимальный вылет ковша в горизонтальной плоскости у экскаваторов с тем же рабочим оборудованием значительно больше (от 7,8 до 11,6м). Следовательно, экскаватор может разрабатывать выемку шириной в 1,5—1,8 раза больше глубины.

Перед началом работы поверхность грунта в зоне предполагаемого пути движения экскаватора должна быть спланирована бульдозером или автогрейдером.

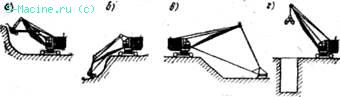

Рис. 39. Схемы работы экскаватора с оборудованием обратная лопата а – при сооружении траншеи; 6 – при сооружении узкого котлована; в – при сооружении котлована экскаватором, смещенным относительно оси забоя; г — работа в боковом забое и в лобовых забоях шириной более 12 м

Конструкция рабочего оборудования обратная лопата такова, что машинист не видит ковш при его заглублении в самом ближнем к машине положении, поэтому он должен выверять глубину и окончательно отделывать ковшом дно забоя (котлована, траншеи и др.) в пределах видимости из кабины, а это значит на большем расстоянии от машины, чем то, на которое может подводиться ковш при копании. Следовательно, щубина копания, как показала практика, должна быть в 1,1—1,3 раза меньше предельной.

Для высокопроизводительной работы экскаватора с обратной лопатой машинист должен выполнять следующие специфические для обратной лопаты приемы: если автосамосвалы подходят под погрузку с обеих сторон от экскаватора, то загружать в первую очередь тот из них, который находится ближе к месту забора грунта; ширину лобового забоя принимать при погрузке транспортных средств, равной 1,1-1,3 максимального радиусе копания, так как в этом случае угол поворота платформы экскаватора не превысит 70°; а при выгрузке грунта в отвал ширину лобового забоя принимать меньше 0,5-0,7 максимального вылета ковша, так как при том же угле поворота (70°) не произойдет ссыпания выкопанного грунта обратно в забой; автосамосвалы под погрузку нужно устанавливать таким образом, чтобы стрела экскаватора, когда ковш находится над кузовом, образовывала с осью автосамосвала угол, не превышающий 40°; передвижение экскаватора по мере выработки забоя не должно превышать половины возможного вылета рукояти. Экскаватор с оборудованием обратная лопата может эффективно работать как в лобовом, так и в боковом забое (рис.39).

В лобовом забое (рис. 39, а) экскаватор перемещается в процессе копания грунта назад, отступая по мере выработки забоя на новое место.

Если ширина забоя небольшая, например при сооружении траншеи, то экскаватор отступает четко по оси траншеи и выгружает грунт либо на одну, либр на обе стороны от нее. При этом угол поворота платформы может быть небольшим (40—50°). Как правило, грунт при сооружении траншеи ссыпается в отвал, а не вывозится, так как его используют для засыпки траншей после укладки, например коммуникаций.

Если же экскаватор копает не траншею, а узкий котлован, откуда грунт должен быть вьшезен, то процесс работы экскаватора тот же, а выгрузка грунта ведется в автосамосвалы, подъезжающие с одной или с двух сторон от котлована (рис. 39,6) и останавливающиеся под погрузку спереди экскаватора и сбоку, от котлована. Угол поворота платформы не должен превышать в этом случае 60-70°.

Отрывать котлован или выемку шириной, близкой к максимальному вылету ковша экскаватора, лобовым забоем может проводиться двумя способами: – если экскаватор расположен точно по оси забоя (котлована) и выгружает грунт на обе стороны в автосамосвалы, подъезжающие с двух сторон от забоя, как это показано на рис. 39, б. В этом случае угол поворота платформы экскаватора будет в пределах 70°; – если экскаватор смещен (рис.39, в) относительно оси забоя с таким расчетом, чтобы при погрузке грунта в автосамосвал, подъезжающий с той стороны, куда смещен экскаватор, стрела занимала положение под углом не более 50° относительно оси экскаватора. В этом случае грунт, выкопанный в той части забоя, куда смещен экскаватор, выгружается в автосамосвалы, идущие со стороны смещения, а грунт, выкопанный в другой части забоя, – в автосамосвалы, подъезжающие с другой стороны экскаватора и останавливающиеся под погрузку на полосе забоя.

Если экскаватор с обратной лопатой разрабатывает лобовым способом котлован щириной 12 м и более, то он в процессе копания совершает “челночные” проходы параллельно лобовой границе котлована (рис.39,г), выгружая грунт в автосамосвалы, подходящие сзади. Угол поворота платформы находится в пределах 90—170° в зависимости от места расположения автосамосвала.

Экскаватор с оборудованием обратная лопата используется для работы в боковом забое в том случае, если размеры земляного сооружения значительны. В этом случае экскаватор совершает параллельные проходы вдоль забоя, как показано на рис.39,г, постепенно снимая слой за слоем в массиве грунта. В связи с большими углами поворота экскаватора на выгрузку (до 170°) производительность экскаватора при этом способе меньше, чем при копании узких котлованов и траншей.

ЯндексДирект

Лебедки УкрМашОбладнання

Подъемники и краны. Оборудование для механизации и строительства

Адрес и телефон · www.ukrmash.com.ua

Инвалидные кресла-коляски МАЙРА

Широкий выбор в Московском Представительстве европейского лидера

www.meyra.ru

Есть противопоказания. Посоветуйтесь с врачом.

Подъемник для

склада,магазина,кафе. "Под ключ"

Адрес и телефон · www.rpp1-lift.com.ua

Все объявления