- •Література..........................................................................................88 вступ

- •1 Загальні відомості про промислові роботи

- •1.1 Призначення і галузі використання пр.

- •1.2 Попередники пр.

- •Коротка історія розвитку робототехніки.

- •Три закони робототехніки.

- •1.6 Основні технічні показники пр.

- •1.7 Три покоління роботів.

- •2 Механіка промислових роботів

- •2.1 Ступені рухомості і кінематичні пари пр.

- •2.3. Механізми передач пр.

- •Робочі органи і захватні пристрої пр.

- •3 Приводи промислових роботів

- •3.1 Загальні відомості про приводи пр.

- •3.2 Пневматичний привод.

- •3.3 Гідравлічний привод.

- •3.4 Електромеханічний привод.

- •3.5 Крокові електродвигуни.

- •3.6 Вібродвигуни.

- •3.7 Лінійні електродвигуни.

- •4.1 Загальні відомості про системи управління роботами.

- •4.3 Методи автоматичного програмного управління пр.

- •4.5 Циклові програмні пристрої управління пр.

- •4.6 Позиційні та контурні програмні пристрої управління пр.

- •4.6.1 Загальна характеристика счпу.

- •4.6.2 Елементи програмування пчпу.

- •5 Сучасні системи управління промисловими роботами

- •5.1 Склад і структура мікропроцесорної системи управління пр.

- •5.2 Особливості слідкуючих приводів з мікропроцесорним

- •5.4 Загальна схема адаптивного промислового робота.

- •5.5 Проблеми організації адаптивного управління.

- •5.6 Принципи побудови систем управління адаптивними роботами.

- •5.7 Системи інтелектуального управління пр.

- •6 Датчики промислових роботів

- •6.1 Класифікація датчиків промислових роботів.

- •6.2.1 Датчики переміщень

- •6.2.2 Датчики зусилля

- •6.2.3 Датчики моменту обертання і швидкості

- •6.3 Датчики для вимірювання стану навколишнього середовища

- •6.3.1 Тактильні датчики роботів

- •6.3.2 Датчики геометричних величин

- •7 Системи технічного зору промислових роботів

- •7.1 Загальні відомості про системи технічного зору пр.

- •7.2 Узагальнена структурна схема стз.

- •7.3 Телевізійні системи технічного зору.

- •7.4 Алгоритми обробки зображень в стз.

- •7.4.1 Алгоритми попередньої обробки зображення

- •7.4.2 Алгоритми розпізнавання об’єктів

- •7.5 Типові елементи і вузли стз.

- •7.5.1 Джерела оптичного випромінювання

- •7.5.2 Приймачі оптичного випромінювання

- •7.5.3 Передавальні телевізійні трубки і камери

- •8 Роботизовані технологічні комплекси і гнучкі автоматизовані виробництва

- •8.2 Гнучке автоматизоване виробництво і його особливості.

- •8.3 Структура іав (гав).

- •8.4 Класифікація іав (гав).

- •Література

3.3 Гідравлічний привод.

Аналіз і узагальнення даних про парк вітчизняних і зарубіжних промислових роботів дозволяє зробити висновки про те, що гідравлічні і електрогідравлічні приводи використовуються приблизно в 30% моделей. Як правило, гідравлічні приводи застосовуються для роботів середньої, великої і понад великої вантажопідйомності.

Широке розповсюдження гідропривода в робототехніці обумовловлено слідуючими його перевагами:

висока швидкодія;

використання в якості робочого тіла нестискуваної рідини (це дає можливість здійснити управління за заданою програмою, отримати високу стабільність швидкості вихідної ланки, при зміні навантаження на неї в широкому діапазоні і високу точність позиціонування);

безступінчатість регулювання швидкості вихідної ланки;

великий коефіцієнт посилення по потужності (більше 1000) і великі передавальні зусилля;

достатньо високий ККД;

відносно мала маса виконавчих пристроїв;

великий досвід розробки і експлуатації гідроприводів в різних галузях техніки;

широкий асортимент елементів гідроприводів, що випускаються промисловістю;

відсутність додаткових кінематичних ланцюгів між вихідною ланкою приводу і робочим органом ПР.

Разом з тим, гідроприводи мають ряд недоліків:

використання в якості робочого тіла рідини вимагає створення спеціальних насосно-акумуляторних установок (НАУ). Ці установки вмонтовуються в конструкції робота, щоб зберегти його мобільність і автономність, і приводять до збільшення маси робота;

ресурс робочої рідини обмежений і її необхідно часто міняти (а разом з цим міняти і фільтри);

із зміною температури в'язкість рідини міняється, а отже міняються характеристики гідроприводу;

межа робочих температур рідини приводу 150С, тому експлуатація його в середовищі з підвищеною температурою неможлива;

наявність парів робочої рідини на нафтовій основі щільностю 5 г/м3 небезпечно для здоров’я (ГОСТ 12.1.005 – 88);

можливість протікання рідини через сальники.

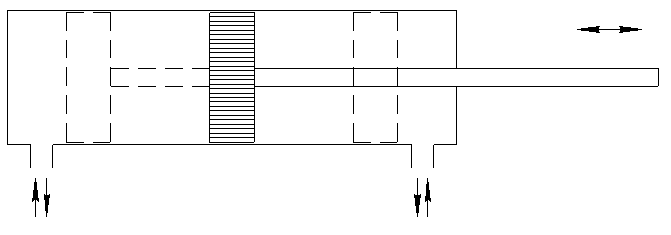

Основний виконавчий орган гідроприводу - гідроциліндр. Він забезпечує зворотно – поступальний рух ланок маніпулятора. Конструктивно він не відрізняється від пневмоциліндра (рис.3.8).

Рис.3.8 Гідроциліндр

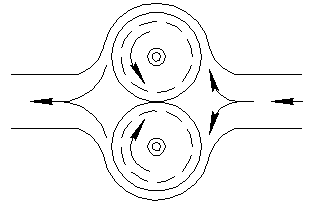

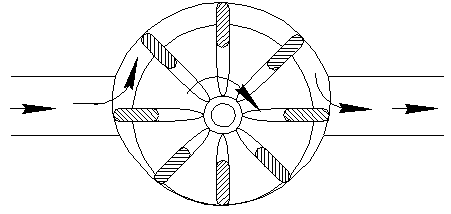

Для отримання безперервного обертального руху застосовують гідравлічні мотори. Найчастіше використовується шестерінчатий (рис 3.9) або лопастний (рис 3.10) мотори.

Рис. 3.9 Шестерінчатий мотор Рис. 3.10 Лопастний мотор

У роботах широко застосовуються гідравлічні приводи з електричним управлінням. У цих приводах електричний управляючий сигнал, за допомогою електромагнітного перетворювача або електродвигуна (постійного струму або крокового) перетворюється в переміщення золотника, регулюючого потік рідини в гідросистемі.

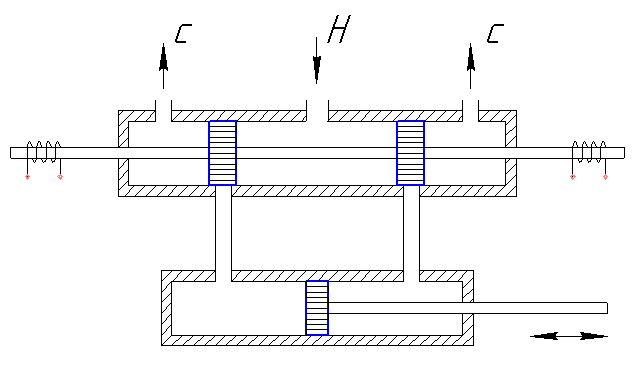

Електрогідророзподільник являє собою циліндричний корпус з п’ятьма отворами, усередині якого під дією електромагнітів переміщується золотник. Золотник – це вал з двома циліндричними насадками (рис.3.11).

Напірна магістраль (Н) підключена до середнього отвору, а зливна (С) – до двох крайніх.

Якщо на обмотки електромагнітів не подається напруга, то золотник знаходиться в нейтральному положені і рідина не поступає ні в одну з

Рис.3.11 Електрогідророзподільник

порожнин гідроциліндра. При подачі напруги на ліву обмотку електромагніта золотник переміщується вліво і рідина з напірної магістралі подається в поршневу порожнину. Поршень рухається вправо, витискаючи робочу рідину в зливну магістраль. При подачі напруги на праву обмотку золотник переміщується вправо і робоча рідина з напірної магістралі подається в штокову порожнину. Поршень рухається вліво і витискає робочу рідину через гідророзподільник в зливну магістраль.

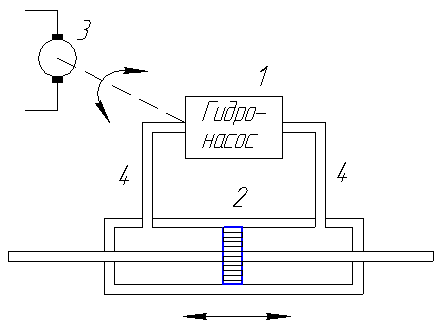

В робототехніці вважається перспективним перехід до гідроприводу об’ємного управління (рис.3.12).

Рис.3.12 Гідропривод об’ємного управління

Ідея об’ємного управління полягає в тому, що штокову і поршневу порожнини гідроциліндра (2) з’єднують гідронасосом (1), який може обертатися в обидві сторони при зміні напряму обертання електродвигуна (3).

При обертанні в одну сторону гідронасос перекачує робочу рідину по гідромагістралі (4) з штокової в поршневу порожнини, а при обертанні в другу сторону робоча рідина перекачується з поршневої в штокову порожнини. В результаті міняєтьсянапрям переміщення штока гідроциліндра.

В останній час ведуться роботи по використанню в гідроприводах електрореологічних рідин, які являють собою суспензію металевих частинок діаметром 0.001 мм. в масляному середовищі. На гідроциліндр надівають катушку так, що він становиться електромагнітом, в середині якого знаходиться електрореологічна рідина. Якщо на обмотку катушки подати напругу, то рідина твердне протягом мілісекунд. Рух штока припиняється в момент подачі напруги.