- •Задание

- •Оглавление

- •Введение

- •1. Техника безопасности при работе в механической мастерской

- •I. Общие требования охраны труда на токарном станке

- •II. Требования охраны труда до начала работы

- •III. Требования охраны труда во время работы

- •IV. Требования охраны труда в экстремальных ситуациях

- •V. Требования охраны труда после окончания работы

- •2. Организация учебного места токаря

- •3. Устройство токарно-винторезного станка тв-6

- •4. Настройка и наладка токарно-винторезного станка тв-6

- •5. Понятие о резцах и процессах резания

- •5.1. Дополнительный инструмент, применяемый при токарной обработке

- •5.2. Измерительный инструмент

- •6. Обработка наружных цилиндрических поверхностей

- •7. Обработка ступенчатых валов

- •8. Научно-исследовательская деятельность.

- •9. Вывод

- •10. Список литературы

- •Технологическая карта

5. Понятие о резцах и процессах резания

Резцы являются простейшими и наиболее распространенными режущими инструментами.

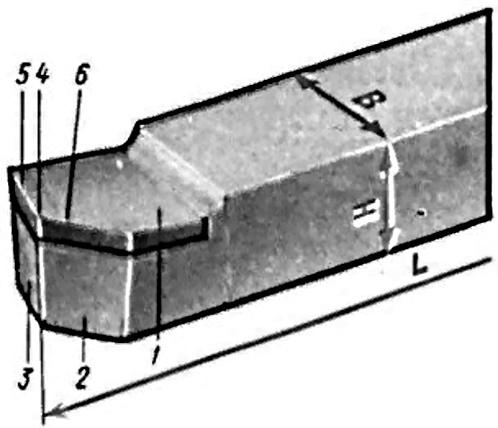

Резец состоит из головки и державки (рис. 18). Державка служит для закрепления резца в резцедержателе, установленном на суппорте станка. Державка характеризуется размерами по высоте Н, ширине В и длине L. Иногда применяют резцы с державками круглого сечения.

Рис. 18. Элементы рабочей части резца

Головка резца образуется специальной заточкой и состоит из следующих элементов: передней поверхности (грани), задних поверхностей (граней), режущих кромок и вершины (рис.19).

Передней поверхностью 1 называют поверхность, по которой сходит стружка.

Задними поверхностями называют поверхности, обращенные к обрабатываемой заготовке. У резцов их две — главная 2 и вспомогательная 3.

Режущие кромки образуются пересечением передней и задних поверхностей. Их также две — главная и вспомогательная.

Главная режущая кромка 6 образуется пересечением передней и главной задней поверхностей. Она выполняет основную работу резания.

Вспомогательная режущая кромка 5 образуется пересечением передней и вспомогательной задней поверхностей.

Вершиной резца 4 называется место сопряжения главной режущей кромки со вспомогательной.

На обрабатываемой заготовке в процессе резания различают следующие поверхности (рис. 19): обрабатываемую 7, обработанную 3 и поверхность резания 2.

Рис. 19. Поверхности при точении

В зависимости от характера обработки резцы бывают черновые и чистовые. Геометрические параметры режущей части этих резцов таковы, что они приспособлены к работе с большой и малой площадью сечения срезаемого слоя. По форме и расположению лезвия относительно стержня резцы подразделяют на прямые (рис. 20, а), отогнутые (рис. 20, б), и оттянутые (рис. 20, в). У оттянутых резцов ширина лезвия обычно меньше ширины крепежной части.

Рис. 20. Формы резцов

По назначению токарные резцы разделяют на проходные, расточные, подрезные, отрезные, фасонные, резьбовые и канавочные.

Рисунок 21. Типы токарных резцов: а — проходные прямые и б — проходные отогнутые, в — проходные упорные, г, д — подрезные, е — расточные проходные, ж — расточные упорные, 3 — отрезные, и —фасонные, к —резьбовые.

Проходные прямые (рис. 21, а) и отогнутые (рис. 21, б) резцы применяют для обработки наружных поверхностей.

Для одновременной обработки цилиндрической поверхности и торцовой плоскости применяют проходные упорные резцы (рис. 21, в),работающие с продольным движением подачи.

Подрезные резцы применяют для подрезания торцов заготовок. Они работают с поперечным движением подачи по направлению к центру (рис. 21, г) или от центра (рис. 21, д) заготовки. Расточные резцы используют для растачивания отверстий, предварительно просверленных или полученных штамповкой или литьем. Применяют два типа расточных резцов: проходные - для сквозного растачивания (рис. 21, е), упорные — для глухого (рис. 21, ж).

Отрезные резцы применяют для разрезания заготовок на части, отрезания обработанной заготовки и протачивания канавок. Они работают с поперечным движением подачи (рис. 21, з).

Фасонные резцы применяют для обработки коротких фа сонных поверхностей с длиной образующей линии до 30-40 мм. Форма режущей кромки фасонного резца соответствует профилю детали. По конструкции такие резцы подразделяют на стержне вые, круглые, призматические, а по направлению движения подачи — на радиальные и тангенциальные. На токарно-винторезных станках фасонные поверхности обрабатывают, как правило, стержневыми резцами, которые закрепляют в резцедержателе станка (рис. 21, и). Резьбовые резцы (рис. 21, к) служат для формирования наружных внутренних резьб любого профиля: прямоугольного, треугольного, трапецеидального. Форма их режущих лезвий соответствует профилю и размерам поперечного сечения нарезаемых резьб.

По конструкции различают резцы цельные, изготовленные из одной заготовки; составные (с неразъемным соединением его частей); с припаянными пластинами; с механическим креплением пластин (рис. 22).

Рисунок 22. Типы токарных резцов по конструкции: цельные (а, б) составные с припаянными (в) или с механическим креплением (г)пластинами.

Углы заточки резца

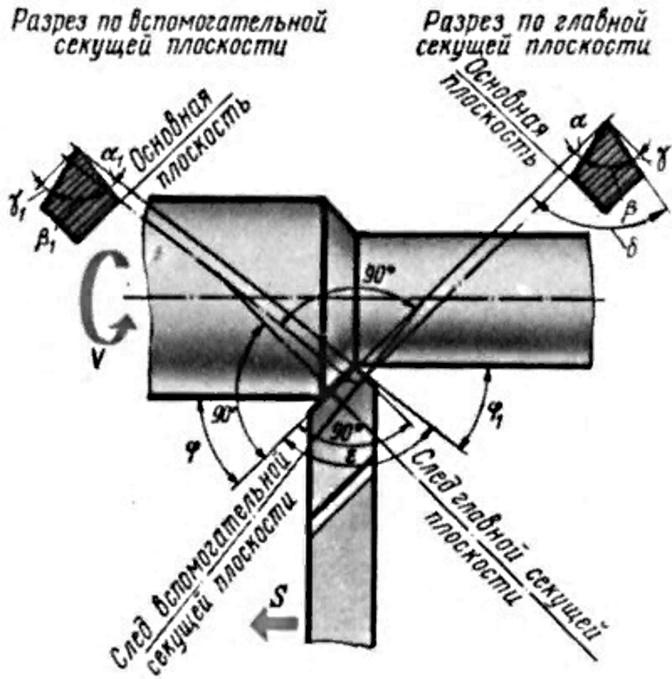

Для определения углов заточки режущего инструмента устанавливают координатные (исходные) плоскости: основную и плоскость резания.

Основной плоскостью 5 (рис. 23) называется плоскость, параллельная продольной и поперечной подачам. У токарных резцов с призматическим сечением державки за основную плоскость принимают нижнюю опорную поверхность резца.

Плоскостью резания 4 называют плоскость, перпендикулярную основной плоскости и проходящую через главную режущую кромку резца.

Главные углы резца измеряются в главной секущей плоскости, перпендикулярной проекции главной режущей кромки на основную плоскость (рис. 23).

Рис. 23. Геометрические параметры резца

Главный заданный угол α — угол между касательной к главной задней поверхности резца в данной точке режущей кромки и плоскостью резания. Задний угол нужен для того, чтобы уменьшить трение задней» поверхности инструмента об обрабатываемую заготовку. Он выбирается обычно в пределах от 2 до 12°.

Угол заострения β — угол между передней и главной задней поверхностью резца. От этого угла зависит прочность режущей части инструмента.

Передний угол γ — угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания и проходящей через главную режущую кромку резца. Этот угол необходим для уменьшения силы резания, а также для уменьшения трения сходящей стружки о переднюю поверхность резца. При обработке вязких металлов передний угол выбирается в пределах от 10 до 20° и более. При обработке сталей, в особенности твердыми сплавами, передний угол выбирается близким к нулю или даже отрицательным. При работе фасонными инструментами (фасонными резцами, фасонными фрезами, резьбовыми фрезами, зуборезным инструментом и др.) передний угол должен быть равным нулю либо иметь небольшие положительные значения (от 2 до 4°).

Угол резания δ — угол между передней поверхностью резца и плоскостью резания.

Вспомогательные углы резца α1, γ1 и β1 измеряют по вспомогательной секущей плоскости (рис. 23) и определяют по аналогии с главными углами резца. Углы в плане измеряют в основной плоскости.

Главный угол в плане ϕ — угол между проекцией главной режущей кромки на основную плоскость и направлением подачи.

Вспомогательный угол в плане ϕ1 — угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением, обратным направлению подачи.

Угол при вершине в плане е — угол между проекциями режущих кромок на основную плоскость. Геометрические параметры (углы заточки) любого режущего инструмента (фрез всех видов, сверл, разверток и др.) определяют так же, как и для резцов.