- •Задание

- •Оглавление

- •Введение

- •1. Техника безопасности при работе в механической мастерской

- •I. Общие требования охраны труда на токарном станке

- •II. Требования охраны труда до начала работы

- •III. Требования охраны труда во время работы

- •IV. Требования охраны труда в экстремальных ситуациях

- •V. Требования охраны труда после окончания работы

- •2. Организация учебного места токаря

- •3. Устройство токарно-винторезного станка тв-6

- •4. Настройка и наладка токарно-винторезного станка тв-6

- •5. Понятие о резцах и процессах резания

- •5.1. Дополнительный инструмент, применяемый при токарной обработке

- •5.2. Измерительный инструмент

- •6. Обработка наружных цилиндрических поверхностей

- •7. Обработка ступенчатых валов

- •8. Научно-исследовательская деятельность.

- •9. Вывод

- •10. Список литературы

- •Технологическая карта

4. Настройка и наладка токарно-винторезного станка тв-6

Наладка станка на некоторые виды работ и выполнение их

Обтачивание конических поверхностей небольшой длины резцом с широкой режущей кромкой

Этим способом обрабатывают конические поверхности длиной до 25мм.

Порядок выполнения работы:

-

Установить заготовку в трехкулачковый патрон и закрепить её. Заготовку обточить до величины большего основания конуса.

-

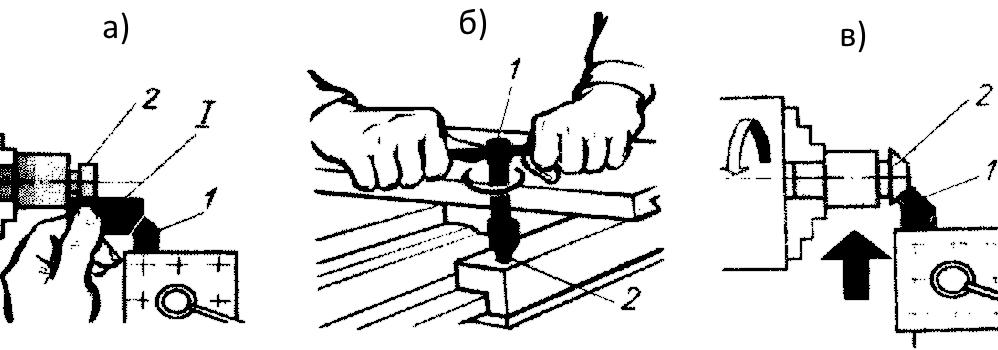

Установить резец на требуемый угол уклона конуса по шаблону, предварительно отключив коробку подач. Ширина режущей кромки резца должна быть больше образующей конуса на 3-4 мм. Шаблон I (рис. 12, а) приставляется к обточенной поверхности 2. Резец 1, предварительно установленный и закрепленный в резцедержателе режущей кромкой на высоте оси центров, подводится к шаблону и устанавливается так, чтобы главная режущая кромка вплотную прилегала к скошенной стороне шаблона.

-

закрепить суппорт зажимным болтом 2 (рис. 12, б) с помощью торцового ключа 1 для предотвращения его смещение при обработке.

-

Обточить коническую поверхность 2 (рис. 12, в). Резец 1 подавать, вращая рукоятку винта поперечных салазок суппорта обеими руками.

-

Проверить размеры и угол уклона конуса обточенной конической поверхности.

Рис. 12. Обтачивание конических поверхностей при повернутых верхних салазках суппорта

Этим способом обрабатывают короткие (до 180 мм) детали с большим углом конуса (рис. 13, а).

Порядок выполнения работы:

1) Установить заготовку в трёхкулачковый патрон и закрепить её.

2) Установить резец вершиной головки строго по оси центров.

3) Определить угол поворота верхних салазок по данным чертежа обрабатываемого конуса

где

,

,

,

,

– больший и меньший диаметры и длина

конуса.

– больший и меньший диаметры и длина

конуса.

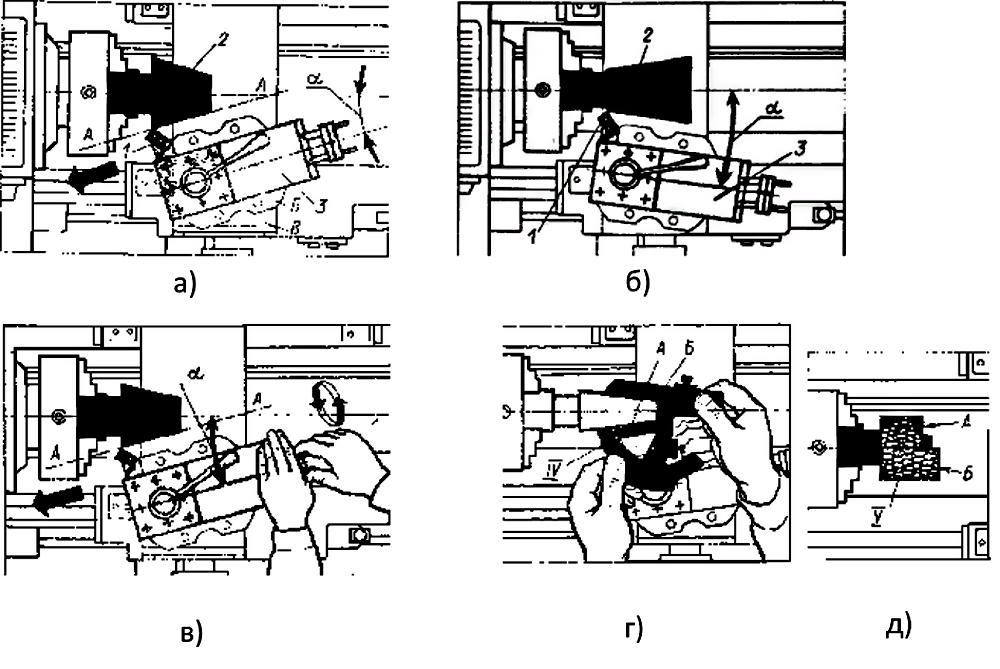

4) Повернуть поворотную плиту 3 верхних салазок на требуемый угол уклона конуса α. Когда вершина конуса 2 обращена к задней бабке поворотную плиту Б с резцом 1 поворачивают от себя, отсчитывая угол поворота по шкале (нониусу) В (рис. 13, а). Если конус вершиной обращён в сторону шпинделя, то поворот салазок суппорта производят в другую сторону (рис. 13, б).

5) Обточить коническую поверхность (предварительно и окончательно), вращая винт верхних салазок суппорта обеими руками (рис. 13, в) по часовой стрелке.

6) Проверить угол конуса универсальным угломером (рис. 13, г) или предельной калибр-втулкой V (рис. 13, д).

Рис. 13. Обтачивание конических поверхностей при повернутых верхних салазках суппорта

Обтачивание конических поверхностей способом смещения задней бабки

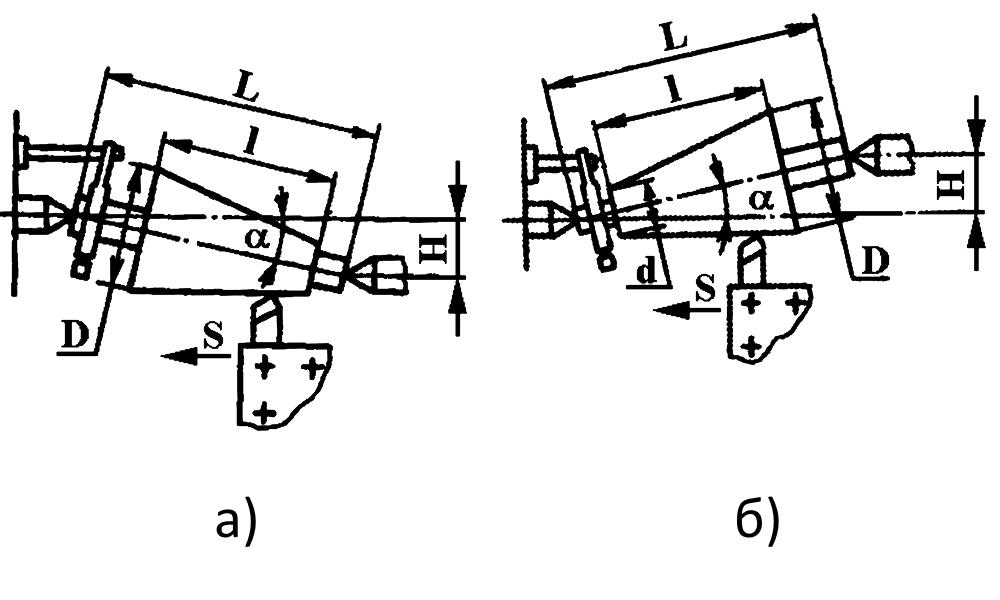

Этим способом обрабатывают длинные наружные конические поверхности с небольшим углом конуса. При этом корпус задней бабки смещается в поперечном направлении относительно неподвижного основания. Схемы наладки станка представлены на рис. 14.

Рис. 14. Схемы наладки станка для обработки конусов способом смещения задней бабки

Порядок выполнения работы следующий:

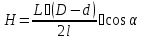

1) Определить величину смещения Н корпуса задней бабки по формуле

где

и

и

– больший и меньший диаметры конуса;

– больший и меньший диаметры конуса;

и

и

– длины заготовки и конуса;

– длины заготовки и конуса;

Допускается смещение задней бабки не более чем на ±15 мм.

2) Сместить корпус задней бабки на величину Н, используя один из нижеприведенных способов:

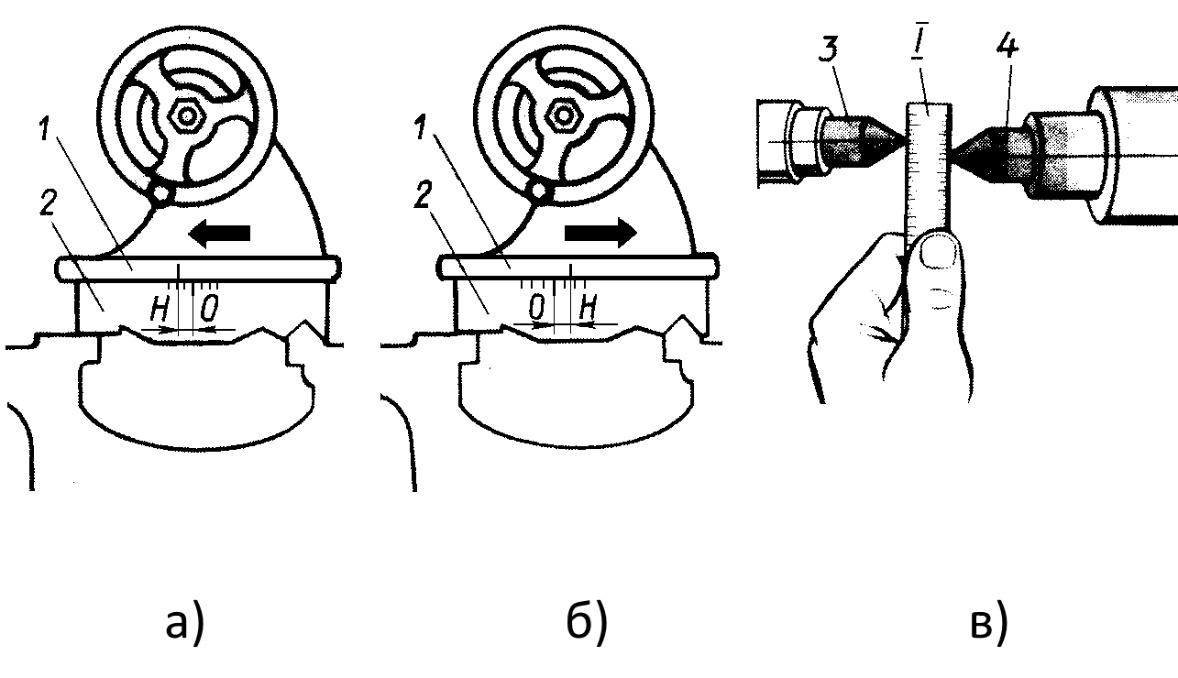

-перемещение корпуса задней бабки по делениям на торце опорной плиты 2 (рис. 14, а, б). Смещение корпуса 1 на себя (см. рис. 14, а) применять при обработке конусов, устанавливаемых большим диаметром конуса в сторону передней бабки (см. рис. 13, а). При установке заготовки большим диаметром конуса в сторону задней бабки (см. рис. 13, б), смещение корпуса бабки производят от себя (см. рис. 14, б). Величину смещения корпуса бабки можно измерить линейкой I, помещённой между вершинами конусов переднего 3 и заднего 4 центров (рис. 14, в);

Рис. 15. Контроль смещения корпуса бабки по нониусу и линейке.

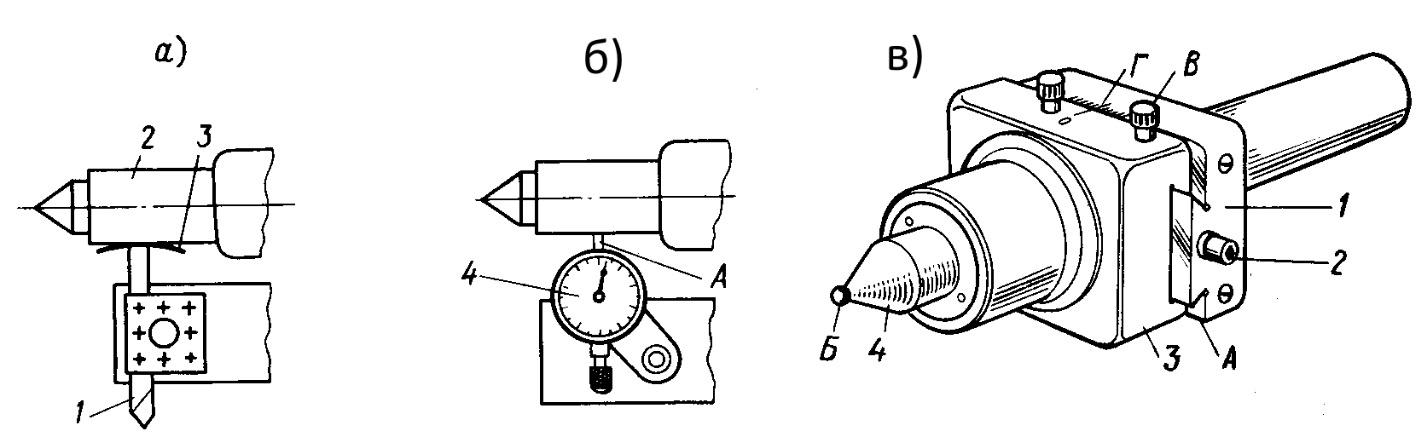

- смещение корпуса задней бабки по лимбу винта поперечной подачи. Перевернуть резец 1 (рис. 16, а) и закрепить его в резцедержателе обратной стороной. Выдвинуть пиноль 2 задней бабки. Приложить к пиноли тонкую полоску бумаги 3 (или щуп) и подвести к ней резец так, чтобы можно было свободно вынуть бумагу. По лимбу поперечной подачи отвести резец от пиноли на величину H смещения корпуса задней бабки. Сместить корпус задней бабки так, чтобы полоска бумаги 3 была зажата как прежде;

- смещение корпуса задней бабки по индикатору. В резцедержателе закрепить индикатор 4 (рис. 16, б). Переместить индикатор до плотного упора его стержня А в пиноль. Установить циферблат индикатора на <0>. Сместить корпус задней бабки на требуемую величину по показаниям шкалы индикатора.

Посредством конического хвостовика корпуса 1 конструкция устанавливается в пиноль задней бабки. Для осуществления наладки необходимо: переместить с помощью регулировочного винта 2 салазки 3 вместе с собственно центром 4 по направляющим А корпуса на величину Н от себя или на себя в зависимости от расположения вершины обрабатываемого конуса, контролируя величину смещения по шкале с делениями Г; зафиксировать салазки винтами В.

Центр 4 (как и другие, более простые, использующиеся при работах со смещённой задней бабкой) имеет шаровую вершину Б, что позволяет уменьшить его износ, обусловленный несовпадением осей детали и центров.

3) Установить заготовку в центрах передней и задней бабок и поводковом патроне.

4) Обточить коническую поверхность.

Рис. 16. Способы контроля смещения корпуса задней бабки

Такой способ обработки длинных конусов находит широкое применение, т.к. не требует дополнительных приспособлений и может быть осуществлен на любом токарном станке. Основной недостаток способа состоит в том, что центры станка при смещении задней бабки располагаются в центровых отверстиях детали с перекосом, вследствие чего имеет место усиленный и неравномерный износ поверхностей отверстия и центра. В результате, если деталь после обтачивания конуса при смещенной задней бабке поставить на нормально установленные центры и произвести обработку её цилиндрической части, оси этой части и ранее обработанной конической не совпадут. В этой связи следует сначала производить черновое обтачивание конической части детали, затем – черновое и чистовое цилиндрической и после – чистовое конической.

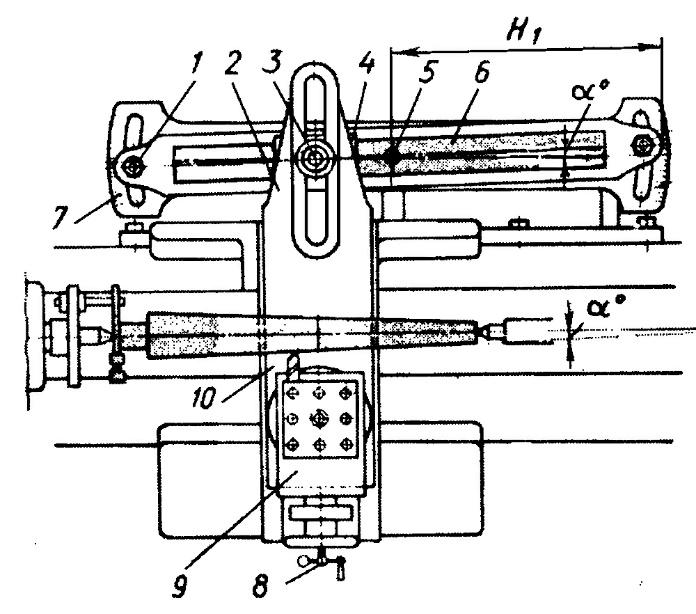

Обработка конусов при помощи конусной (копирной) линейки

При изготовлении больших партий деталей конические поверхности целесообразно обрабатывать при помощи конусной или копирной линейки (рис. 17). Конусная линейка 6 располагается на плите, закрепленной на кронштейне сзади станка, и может поворачиваться на некоторый угол, который отсчитывают по угловой шкале 7. Поперечные салазки 10 отсоединяют от своего винта и специальной тягой 2, гайкой 3 и ползуном 4 присоединяют к конусной линейке. При продольной подаче поперечные салазки суппорта под действием линейки смещаются в поперечном направлении.

Рис. 17. Обтачивание конических поверхностей с помощью конусной линейки

Резец движется под углом к оси заготовки, совершая одновременно продольное и поперечное движения, и обрабатывает коническую поверхность. Резец подаётся на требуемую глубину резания вращением рукоятки 8 винта верхних салазок, разворачиваемых на 90 градусов от обычного положения.