- •Содержание

- •Введение

- •1. Техника безопасности при работе в механической мастерской

- •I. Общие требования охраны труда на фрезеровочном станке

- •II. Требования охраны труда до начала работы

- •III. Требования охраны труда во время работы

- •IV. Требования охраны труда в экстремальных ситуациях

- •V. Требования охраны труда после окончания работы

- •2. Организация рабочего места фрезеровщика

- •Устройство горизонтально-фрезерного станка нгф-110

- •4. Типы фрез по металлу

- •5. Правила настройки станка

- •6. Выбор режимов резания

- •8. Технология выполнения отверстий и пазов

- •9. Использование сож

- •10. Вспомогательные приспособления

- •11. Научно-исследовательская деятельность

- •Список литературы

- •Технологическая карта

10. Вспомогательные приспособления

Штангенциркуль

Штангенциркуль (рис. 19) - состоит из негнущейся металлической линейки (штанги), на которую нанесена измерительная шкала с ценой деления 0,5 мм. Рамка обладает еще одной измерительной шкалой - нониусом, который имеет цену деления 0,02 мм.

Движение рамки по штанге можно застопорить с помощью специального винта. По основной шкале на штанге отсчитываются показания с точностью до миллиметров, по нониусу показания уточняются до десятых долей миллиметра.

Рис. 28. Штангенциркуль

Микрометр

Микрометр (рис. 20) — это металлический инструмент небольшого размера, который состоит из винта, фиксатора и наконечника. Он позволяет измерять предметы с высокой степенью точности. Погрешность инструмента очень мала и составляет от 2 до 9 мкм.

Рис. 29. Микрометр

Нутромер

Нутромер (Рис. 30) – это прецизионный инструмент для определения размеров пазов, отверстий и внутренних поверхностей изделий методами абсолютного или относительного измерения. При определении диаметра принцип работы прибора сходен с радиусометром, но позволяет производить замеры в труднодоступных местах.

Существующие типы нутромеров подразделяются по конструктивным особенностям, по типу контакта, отсчетному устройству и т. д. Чаще всего данные приборы подразделяются по методу измерений – абсолютному или относительному. Для абсолютных измерений применяются микрометрические типы инструмента, для относительных – индикаторные.

Рис. 30. Нутромер

Глубиномер микрометрический

Микрометрический глубиномер предназначен для измерения глубины пазов и высоты уступов до 300 мм. Состоит он из микрометрической головки, стебля и основания. Микрометрическая головка аналогична барабану микрометра. Считывают размеры при пользовании этим инструментом так же, как и при замерах микрометром. Цифры у штрихов стебля и барабана нанесены в обратном порядке по сравнению с микрометрами, так как чем больше глубина, тем дальше выдвинут микровинт.

Рис. 31. Глубиномер микрометрический

Угломер

Угломер — угломерный прибор, предназначенный для измерения геометрических углов в различных конструкциях, в деталях и между поверхностями (в основном контактным методом) и между удалёнными объектами (оптическим методом). Измерение производится в градусах, на основе линейчатой шкалы, линейчато-круговой шкалы (с механическим указателем или стрелкой), нониуса или в электронном виде, в зависимости от типа прибора.

Рис. 32. Угломер

11. Научно-исследовательская деятельность

Заточка зуборезного инструмента.

Особенности конструкции зуборезного инструмента и технологии его заточки.

Зуборезный инструмент предназначен для изготовления зубьев зубчатых колес, звездочек, храповиков, шлицевых валов. Наиболее распространёнными инструментами являются дисковые и червячные фрезы и долбяки для обработки цилиндрических зубчатых колес. Износ зуборезного инструмента происходит по задней и передней поверхности. Лимитирующим является износ по задней поверхности у вершины зуба h3.

Рис. 33. Дисковая зуборезная фреза.

Критерии износа и нормы стачивания зуборезного инструмента.

|

Инструмент |

Эскиз |

Обрабатываемый материал, характер обработки |

Допустимый износ по задней поверхности, мм. |

Величина стачивания по передней поверхности за одну переточку, мм. |

Величина допустимого стачивания, мм. |

|

Фрезы дисковые быстрорежущие |

|

Сталь и чугун Обработка: черновая, чистовая |

0,8—1,0 0,2—0,4 |

0,9-1,2 0,3-0,5 |

0,7 В |

|

Фрезы червячные быстрорежущие |

|

Сталь Обработка: черновая, чистовая Чугун Обработка: черновая, чистовая |

1,0—1,2 0,2—0,4

0,6—0,8 0,2-0,4 |

1,1-1,3 0,3-0,5

0,7-0,9 0,3-0,5 |

0,7 В

0,7 В

|

|

долбяки быстрорежущие |

|

Сталь и чугун Обработка: черновая, чистовая |

0,8—1,0 0,1—0,2 |

0,9—1,1 0,2—0,3 |

0,7 Н |

Дисковая зуборезная фреза является фасонной фрезой с затылованным зубом, профиль которого соответствует: профилю впадины нарезаемого колеса. Каждая фреза предназначена для нарезания колес определенного модуля и некоторого ограниченного диапазона чисел зубьев. Дно впадины между зубьями может быть прямолинейным или с перемычкой. Фасонная задняя поверхность зуба образуется путем затылования резцом. Фрезы после затупления перетачивают только по передней поверхности, которая у чистовых фрез радиальная (у=0), а у черновых поднутряется с Y = 8-f-10°. Дисковые зуборезные фрезы затачивают обычно на универсальном заточном станке на оправке в центрах торцом тарельчатого шлифовального круга. Эти фрезы можно также затачивать на специальных станках или приспособлениях для заточки червячных зуборезных фрез. Червячная зуборезная фреза — режущий. инструмент со стружечными канавками и затылованными зубьями. Задние поверхности на вершине и на боковых сторонах профиля зуба фрезы образуются затылованием. Червячные фрезы перетачивают только по передней поверхности. Передний, угол у=0 У чистовых фрез, у черновых у=8-г-10°. Червячные фрезы разделяют по классам точности: С — пониженная, В — нормальная, А — повышенная, АА — высокая.

Технические требования на заточку однозаходных червячных зуборезных фрез

|

Проверяемый параметр Класс точности |

Модуль, мм |

|||||||

|

1-2 |

2-3,5 |

3,5-6 |

6-10 |

10-16 |

16-25 |

|||

|

Допуски, мкм, не более |

||||||||

|

Профиль передней поверхности (отклонение от радиальности) |

AA |

12 |

16 |

20 |

25 |

32 |

40 |

|

|

A |

20 |

25 |

32 |

40 |

5 |

63 |

||

|

B |

32 |

40 |

50 |

63 |

80 |

100 |

||

|

C |

63 |

80 |

100 |

125 |

160 |

200 |

||

|

Наибольшая разность соседних окружных шагов стружечных канавок |

AA |

12 |

16 |

20 |

25 |

32 |

40 |

|

|

A |

20 |

25 |

32 |

40 |

50 |

63 |

||

|

B |

32 |

40 |

50 |

63 |

80 |

100 |

||

|

C |

63 |

80 |

100 |

125 |

160 |

200 |

||

|

Накопленная погрешность окружного шага стружечных канавок |

AA |

25 |

32 |

40 |

50 |

63 |

80 |

|

|

A |

40 |

50 |

63 |

80 |

100 |

125 |

||

|

B |

63 |

80 |

100 |

125 |

160 |

200 |

||

|

C |

125 |

160 |

200 |

250 |

315 |

400 |

||

|

Погрешность направления стружечных канавок на каждые 100 мм длины фрезы |

AA |

± 63 |

± 50 |

|||||

|

A |

± 80 |

± 70 |

||||||

|

B |

± 100 |

± 100 |

||||||

|

C |

± 125 |

± 125 |

||||||

Примечание. Шероховатость передней поверхности RZ, мкм: 1,6 для класса АА и 3,2 для остальных классов.

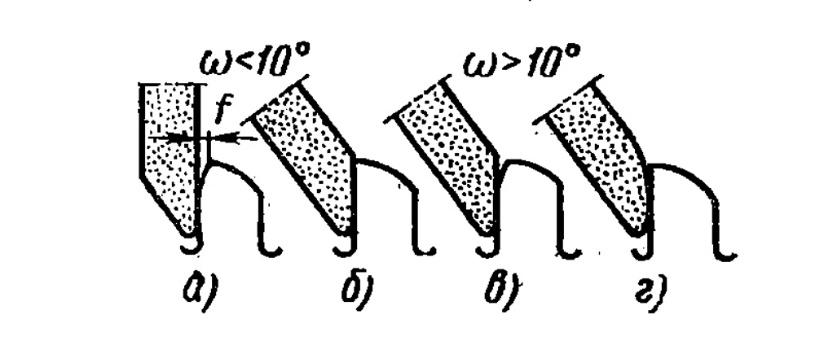

При заточке фрез с прямыми канавками эльборовыми или алмазными кругами обработка ведется торцом круга. При этом ширина алмазоносного слоя должна быть меньше глубины шлифуемой поверхности канавки. Заточка червячных фрез, имеющих винтовые канавки, осуществляется конической поверхностью круга с углом профиля 15—20° и более. При этом на передней поверхности зубьев появляется выпуклость. Уменьшение выпуклости f передней поверхности может быть достигнуто: уменьшением диаметра круга, увеличением угла профиля круге, профилированием выпуклой рабочей поверхности круга.

Для выбора шлифовальных кругов и режимов обработки можно пользоваться данными табл. 11. Червячные фрезы часто затачивают всухую. Однако для более качественной и производительной заточки рекомендуется обильное охлаждение.

Рис.

37. Форма шлифовального круга для заточки

червячных фрез с винтовыми канавками:

а – неправильная, б – правильная при

,

в – неправильная при

,

в – неправильная при

,

г – правильная при

,

г – правильная при

Таблица 4. Основные погрешности заточки червячной фрезы

|

Погрешность |

Результат погрешности |

Причина |

|

Отклонение от радиальности передней поверхности (у > 0 — поднутрение, у <0 — отвал) |

Несимметричность профиля зуба |

Неправильная установка шлифовального круга относительно оси фрезы |

|

Непрямолинейность передней поверхности |

Искажение профиля зуба |

Форма круга не соответствует углу заточки |

|

Неравномерный окружной шаг зубьев фрезы |

Биение режущих кромок фрезы |

Неточность делительного диска, нестабильность работы делительного механизма |

|

Неправильный шаг винтовых стружечных канавок |

Конусность фрезы, биение режущих кромок |

Небрежная настройка или износ механизма спиралеобразования |

Заточка насадных фрез производится на концевых или центровых оправках. Центровые оправки, устанавливаемые на два центра, обеспечивают высокую точность вращения фрезы и рекомендуются при заточке фрез высоких степеней точности, но при общей массе фрезы с оправкой не более 30 кг. При заточке фрез на концевых оправках второй конец оправки подпирается центром задней бабки. Мелкомодульные фрезы располагают обычно при заточке на оправке консольно. Радиальное биение по буртикам для фрез класса АА не должно быть более 0,01 мм. Ширину затачиваемой передней поверхности обычно принимают равной глубине стружечной канавки за вычетом величины радиуса ее впадины, но не менее чем три модуля.

Заточка конической поверхностью круга производится способом многопроходной обработки. Способ глубинной заточки эльборовыми или алмазными кругами применяется для червячных фрез с прямыми канавками. При многопроходной обработке цикл состоит из черновой заточки, чистовой заточки и выхаживания. При глубинном шлифовании цикл заточки обычно состоит только из одного прохода.

Зуборезный долбяк представляет собой зубчатое колесо с затылованными боковыми поверхностями и вершиной зубьев. Долбяки применяют для нарезания зубчатых колес с прямыми или винтовыми зубьями, внешнего или внутреннего зацепления. Задние поверхности на вершине зубьев являются частью конуса наружной поверхности долбяка. Боковые задние поверхности образуются при шлифовании эвольвентных боковых поверхностей зуба долбяка. Затупленный долбяк перетачивается только по передней поверхности. По способу крепления различают долбяки насадные (дисковые, втулочные или чашечные) и хвостовые. По направлению зубьев долбяки бывают прямо- млн косозубыми. Долбяки изготовляют преимущественно из быстрорежущих сталей. Прямозубый долбяк применяется для нарезания прямозубых колес и имеет коническую переднюю поверхность с углом у = 54-10°. Косозубые долбяки для косозубых колес имеют на каждом зубе плоскую переднюю поверхность, перпендикулярную винтовой линии зуба. У косозубых долбяков для шевронных колес каждая сторона зуба затачивается отдельно: одна притупляется фаской, а другая заостряется канавкой с целью выравнивания условий резания на обеих кромках.

Заточка червячных фрез и долбяков на универсально-заточных станках

В

приспособлениях для заточки червячных

фрез винтовое движение фрезы создается

кинематически: поступательное

движение

стола преобразуется во вращательной

реечной передаче. Шаг винтовых канавок

настраивается посредством поворота

копирной линейки на угол

.

.

Долбяки с прямыми зубьями затачивают по передней поверхности способом круглого шлифования. Заточку выполняют на универсально-заточном станке с использованием приспособления для круглого шлифования, на универсально-шлифовальном станке или плоскошлифовальном станке с круглым столом.

При заточке косозубых долбяков каждый зуб затачивается отдельно периферией круга прямого профиля способом плоского шлифования. В качестве делительного диска используют затачиваемый долбяк.

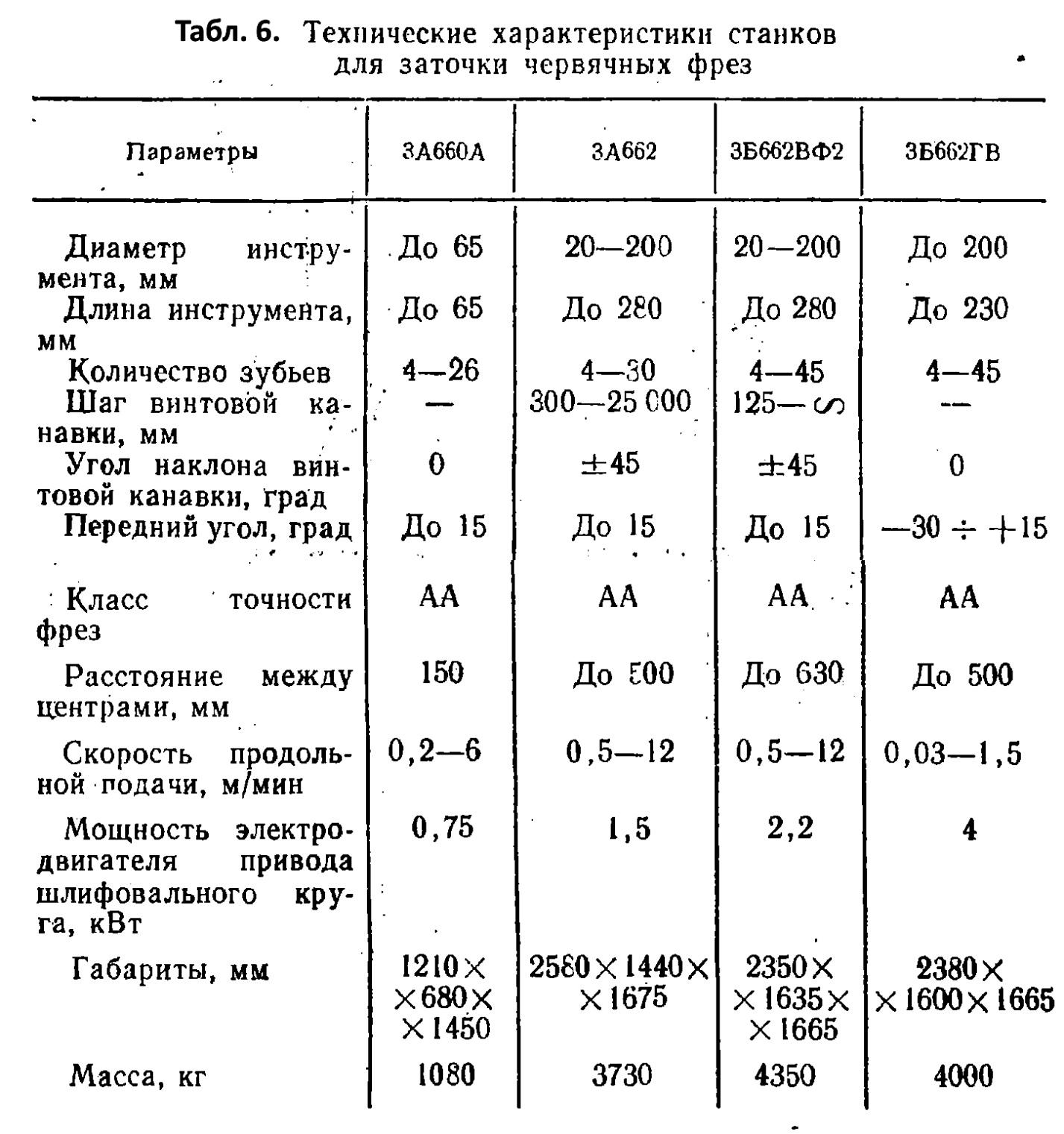

Заточка червячных фрез и долбяков на специализированных станках Полуавтоматы мод. ЗА660А и ЗБ662ГВ предназначены для заточки червячных фрез из быстрорежущей стали и твердого сплава с прямыми канавками. Заточка производится методом глубинного шлифования торцом эльборового или алмазного кругов е охлаждением. На станке мод. ЗА660А возможно многопроходное шлифование. Цикл обработки автоматизирован. На станках возможна заточка передних поверхностей многолезвийных инструментов с прямым зубом.

Полуавтоматы мод. ЗА662 и ЗБ662ВФ2 предназначены для заточки хвостовых и насадных червячных фрез из быстрорежущей стали и твердого сплава с прямыми и винтовыми канавками. Заточка на станках производится методом многопроходного шлифования конической поверхностью абразивного, эльборового или алмазного кругов с охлаждением и всухую. Станки имеют автоматизированный Цикл работы, включающий заточку с подачей и периодической прав¬ кой круга, выхаживание без подачи и остановку станка в конце обработки. Величина снимаемого припуска, частота правки, продолжительность выхаживания задаются счетчиками на пульте управления.

Полуавтомат мод. ЗА662 предназначен для заточки червячных фрез класса АА с диаметром 65—200 мм и модулем 0,5—14 мм. Полуавтомат выполнен в горизонтальной компоновке с подвижными шлифовальными салазками, перемещающимися по направляющим станины относительно установленной в центрах затачиваемой фрезы. При заточке червячных фрез с винтовыми канавками движение на шпиндель передается от рейки, через реечную шестерню, дифференциал, гитару сменных колес, фиксатор и делительный диск. С по¬ мощью гитары сменных колес настраивается шаг Н винтовой стружечной канавки: db/ace=H/50 000.На пульте управления устанавливают: периодичность подачи (число зубьев, после обработки которых происходит круговая подача); количество подач, необходимое для снятия припуска; периодичность правки; продолжительность выхаживания. Механизм выборки люфтов регулируется для равномерного съема металла при шлифовании в обоих направлениях.

Для заточки фрез с большим углом подъема винтовых стружечных канавок (более 25°) модулем до 8 мм в комплекте станка предусмотрена дополнительная шлифовальная бабка.

Полуавтомат мод- ЗБ662ВФ2 с ЧПУ имеет в качестве привода круговой подучи шаговый двигатель с управлением от системы ЧПУ, что обеспечивает обработку со съемом полного припуска с черновыми и чистовыми подачами за один оборот фрезы и значительно сокращает время обработки. Необходимый цикл заточки и режим съема припуска (общий припуск, величина и число черновых проходов, величина чистовой подачи, число выхаживающих проходов) устанавливаются оператором на декадных переключателях пульта управления.

Полуавтомат мод. В3-203Ф2 с ЧПУ предназначен для заточки передних поверхностей косозубых и прямозубых дисковых, чашечных и хвостовых долбяков класса АА, А и В диаметром до 280 (320) мм. Обработка производится периферией абразивного, алмазного иди эльборового кругов прямого профиля. С помощью декадных переключателей программируются параметры обработки: число зубьев, подача и число червовых проходов, число проходов выхаживания.

Таким образом, в ходе научно – исследовательской работе были установлены необходимые параметры заточки фрез, изучены особенности конструкции зуборезного инструмента и их применение, а также технологии заточки зуборезного инструмента для получения деталей, изготавливаемых в ходе работ по учебной практике с заданными параметрами.

Вывод

Учебная практика по получению первичных профессиональных умений и навыков, в том числе первичных умений и навыков в научно-исследовательской деятельности. Проводилась в учебном корпусе № 3, аудитория 82 ТГПУ им Л. Н. Толстого.

Во время работы были получены знания и умения при работе на месте фрезеровщика. Так же были изучены охрана труда при работе с вертикально-фрезеровальными станками и устройство механической мастерской, которая оснащена десятью токарно-винторезными станками, четырьмя фрезерными станками, одним плоскошлифовальным и круглошлифовальным, заточным станком, тремя сверлильными станками, а также одним вертикально-фрезерным станком. После изучения охрана труда при работе в механической мастерской мы отчитались за усвоение материала, после чего получили допуск к работе на фрезерных станках.

Было изучено и освоено: организация рабочего места фрезеровщика при работе на горизонтально-фрезерных станках, устройство горизонтально-фрезерного станка НГФ-100Ш, изучены различные типы фрез и ситуации их применения, правила настройки станка и выбор режимов резания, технологии выполнения отверстий и пазов методом фрезерования, использование смазочно-охлаждающих жидкостей, а также использование вспомогательных приспособлений, например, контрольно-измерительного инструмента.

Так же проводилась научно-исследовательская деятельность, в ходе которой были установлены параметры заточки фрез для их разных видов, изучено применение зуборезного инструмента, а также технологии заточки зуборезного инструмента для получения деталей, изготавливаемых в ходе работ по учебной практике с заданными параметрами.

Практика в данном семестре показала мне, что фрезерная обработка относится к универсальным видам работ. Благодаря методу фрезерования можно получать детали различных форм и размеров.

По окончании учебной практики был предоставлен отчет.