- •Отчет по учебной практике

- •1. Слесарный участок

- •Слесарный инструмент, приспособления и станки

- •Разметка

- •Правка металлов

- •Рубка металлов

- •Резка металлов

- •Опиливание металлов

- •Сверление

- •Нарезание резьбы

- •Изготовленная деталь:

- •4. Сверление.

- •Сварочный участок

- •Токарный участок

- •Виды резцов

- •Правила эксплуатации токарных станков. Типовые отказы и методы их устранения

- •Изготовление винта м6:

- •Фрезерный участок

- •Виды фрезерных станков

- •Виды фрез

- •Правила эксплуатации фрезерных станков

- •Изготовленные детали: Строгание габаритов

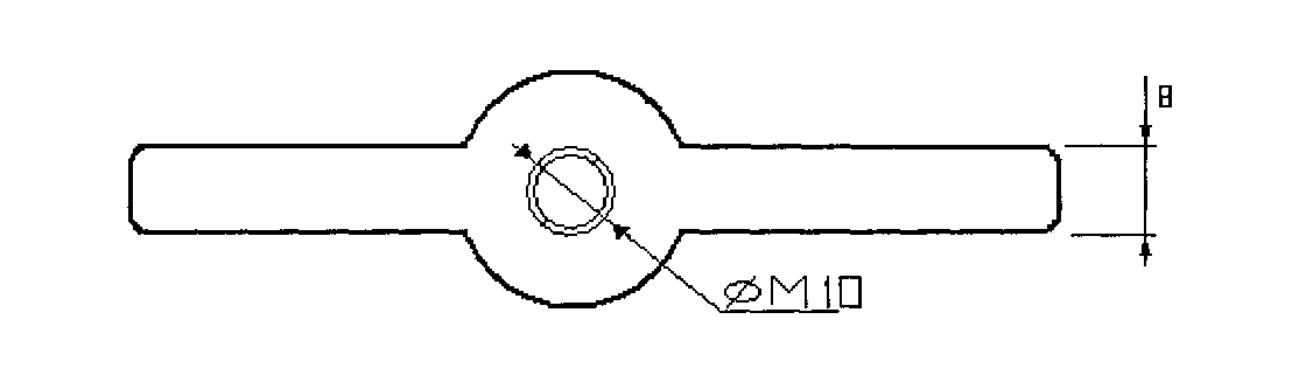

Изготовленная деталь:

Эскиз детали:

Ход работы:

1. Обработка драчёвым напильником острых углов заготовки.

2. Нанесение разметки при помощи штангенциркуля и

штангенрейсмуса.

3. Кернение по контуру разметки под сверление.

4. Сверление.

5. Отбивание зубилом лишнего материала.

6. Обработка напильниками до получения необходимых размеров.

7. Рассверливание центрального отверстия под резьбу. Нарезание

резьбы.

8. Полировка наждачной бумагой.

Сварочный участок

Сварка — процесс получения неразъемных соединений деталей из различных материалов посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве или пластическом деформировании.

При электросварке производится нагрев электрической дугой, образующейся между сварочным электродом и деталью из металла.

Электрическая дуга представляет собой электрический разряд в газах, характеризуемый большой плотностью тока и малым катодным падением напряжения (между электродом и свариваемыми деталями), высокой температурой и давлением газа. При этом нагретый светящийся газ изгибается в виде дуги, в связи с чем явление электрического разряда было названо русским ученым В.В. Петровым «электрической дугой».

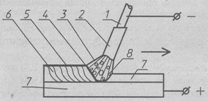

Рис. 5. Схема процесса сварки: 1 — стержень электрода; 2 — покрытие электрода; 3 — газовая защита, образующаяся при горении дуги; 4 — металлическая сварочная ванна; 5 — шлаковая корка; 6 — сварочный шов; 7 — свариваемый материал; 8 — капли расплавленного металла электрода

Дуга горит между стержнем электрода и металлом. При плавлении электрода и металла образуется металлическая сварочная ванна 4. Жидкий металл с электрода переносится в сварочную ванну через дуговой промежуток. Вместе со стержнем электрода плавится его покрытие 2, образуя газовую защиту 3 вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла. Металлическая и шлаковая ванны вместе образуют сварочную ванну. По мере движения дуги и затвердевания металла образуется сварочный шов 6, а жидкий шлак образует на поверхности шва твердую шлаковую корку 5, которая удаляется после остывания.

Сварочные выпрямители являются устройствами для преобразования напряжения переменного тока в напряжение постоянного тока для получения сварочной дуги.

Сварка на постоянном токе имеет преимущества по сравнению со сваркой на переменном токе: повышается стабильность горения дуги из-за отсутствия нулевых значений сварочного тока, увеличивается глубина проплавления свариваемого металла, снижается разбрызгивание металла, повышается прочность металла шва и снижается количество дефектов шва. Поэтому сварку ответственных соединений лучше выполнять на постоянном токе.

Элементами сварочного выпрямителя являются силовой трансформатор, выпрямительный блок на полупроводниковых приборах, устройства пуска, регулирования, защиты, измерения, охлаждения.

Важными элементами сварочного выпрямителя являются радиаторы охлаждения вентилей, вентилятор, включающийся перед пуском выпрямителя, элементы защиты от токовых перегрузок и перегрева.

Регулирование сварочного тока в выпрямителях осуществляется электромеханическим методам. При электромеханическом регулировании изменение тока происходит до выпрямительного блока, и на выпрямляющие вентили поступает переменный ток, имеющий заданные параметры. При этом применяются трансформаторы с увеличенным магнитным рассеянием или с управляемым магнитным шунтом.

Электрод — стержень из специального металла с нанесенным на него покрытием определенного состава (длина электрода зависит от его диаметра). Один его конец свободен от покрытия на длине около 3 см для захвата электро-додержателем и контакта с цепью сварочного тока, другой конец слегка освобождается от покрытия для контакта с изделием при зажигании дуги.

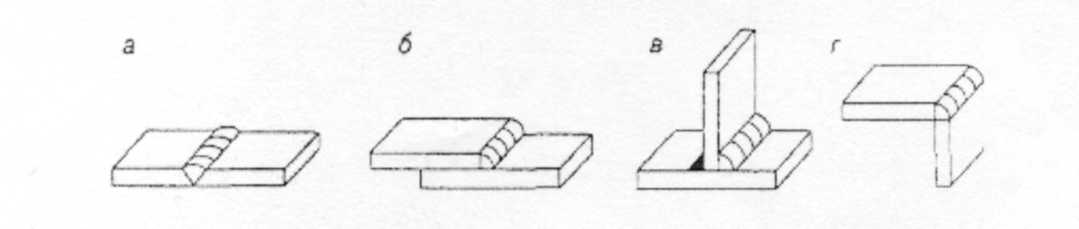

Виды сварочных соединений:

В зависимости от взаимного расположения в пространстве соединяемых деталей различают соединения:

Стыковые сварочные соединения (Рис. 6, а) - свариваемые элементы располагаются в одной плоскости или на одной поверхности. Устанавливается 32 вида стыковых соединений. Обозначаются О, С2, СЗ, С4 и т.д.

Нахлесточные сварочные соединения (Рис. 6, б). Свариваемые элементы расположены параллельно и перекрывают друг друга. Величина перекрытия должна быть в пределах 3-420 мм. Обозначаются Н1, Н2.

Тавровые сварочные соединения (Рис. 6, в). Отличительной особенностью этих соединений является то, что одна из соединяемых деталей торцом устанавливается на поверхности другой и приваривается, образуя в сечении как бы букву Т (отсюда и название - тавровое). Обозначаются ТЗ, 16 и т.д.

• Угловые сварочные соединения (Рис. 6, г) сварочное соединение двух элементов, расположенных под прямым углом и сваренных в месте примыкания их краев.

Рис. 6. Типы сварочных соединений