- •1. Текстильные волокна

- •1.1. Классификация текстильных волокон и их основные характеристики

- •1.2. Натуральные волокна

- •1.2.1. Волокна растительного происхождения

- •1.2.3. Свойства натуральных волокон

- •1.3. Химические волокна и нити

- •1.3.1. Тенденции в производстве и потреблении химических волокон

- •1.4. Искусственные волокна

- •1.4.1. Целлюлозные волокна и нити

- •1.4.2. Модификация волокон и нитей

- •1.4.3. Модифицированные вискозные волокна и нити

- •1.4.4. Ацетатные волокна и нити

- •1.4.5. Медно-аммиачные волокна и нити

- •1.6. Синтетические волокна и нити

- •1.6. Альтернативные природные и химические

1.4.4. Ацетатные волокна и нити

Ацетатные волокна — один из основных видов искусственных волокон. Их выработка до 1957 г. бурно развивалась благодаря ценным свойствам этих волокон, безвредности и простоте производства, отсутствию мокрых обработок, низкой стоимости и доступности исходного сырья. В дальнейшем объемы их изготовления сократились в связи с появлением новых типов синтетических волокон.

Ацетатное волокно получают из сложного уксусного эфира целлюлозы ацетата целлюлозы, добываемого из хлопкового пуха, а также облагороженной древесной целлюлозы, содержащей не менее 98 % а-целлюлозы. Очищенную и отбеленную хлопковую целлюлозу замачивают в концентрированной уксусной кислоте, что способствует более равномерному протеканию последующего процесса ацетилирования, а затем обрабатывают смесью уксусной кислоты и уксусного ангидрида. Реакция протекает с добавлением небольшого количества серной кислоты по следующей схеме:

[C6H70,(0H)3]n f 3 пС,ИбОз > [СвН702(0СНзС0)з]п I- 3- nCIIgCOOH.

Ацетатные волокна могут вырабатываться двух видов: 1) диацетатное (ацетатное) и 2) триацетатное.

В результате реакции образуется триацетат целлюлозы (первичный ацетат), который растворяется в метиленхлориде (СН2С12). Его используют для получения триацетатного волокна. При частичном омылении триацетата целлюлозы получают диацетат целлюлозы — вторичный продукт, содержащий 74- 92 % ОН-групп, замещенных уксусной кислотой (в первичном ацетате замещено более 92 % гидроксильных групп). Вторичный продукт растворяется в ацетоне. Его применяют для получения диацетатного (ацетатного) волокна.

Процесс приготовления прядильного раствора состоит из следующих основных операций: смешивание ацетилцеллюлозы (триацетата или диацетата), ее растворение, тщательная фильтрация на фильтрпрессах и обезвоздушивание.

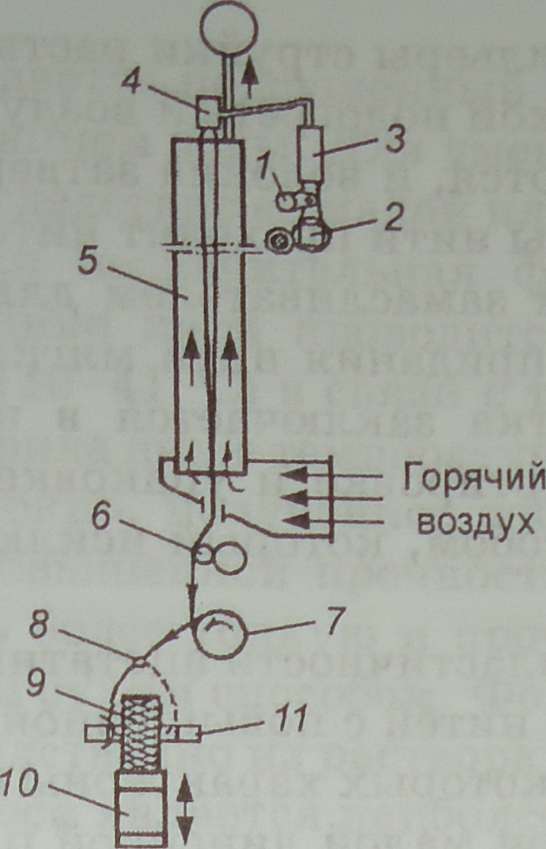

Формование волокон проводят из концентрированных растворов первичных ацетатов в метиленхлориде или вторичных ацетатов в смеси ацетона с водой (95:5) сухим (рис. 1.22) и мокрым способами.

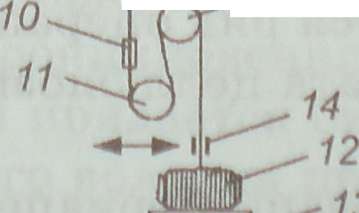

Комплексные текстильные нити, как правило, формуют сухим способом, а штапельные волокна — и сухим, и мокрым. Так как ацетатные волокна термопластичны, применяют их формование и из расплава (рис. 1.23).

1 — напорный трубопровод; 2 — прядильный насосик; 3 — свечевой фильтр; 4 — прядильная головка; 5 — прядильная шахта; б — замасливающий диск; 7— прядильный диск; 8 — нитепроводник; 9 — бобина; 10 — электроверетено; 11 — неподвижная планка с закрепленными на ней кольцами

Рис. 1.22. Схема формования волокон из раствора по сухому способу на прядильной машине для ацетатных текстильных нитей

1 — бункер для крошки; 2 — плавильная решетка; 3 — обогреваемая рубашка прядильной головки; 4 — насосный блок; 5 — напорный насосик; 6 — прядильный насосик; 7 — фильерный комплект; 8 — обдувочная шахта; 9 — сопровождающая шахта; 10 — препарационные диски; 11 — прядильные диски; 12 — бобина; 13 — приводной фрикционный вал; 14 — нитеводитель

Рис. 1.23. Схема прядильной машины для формования волокон из расплава

Выходящие из фильеры струйки раствора попадают в шахту, куда подается сухой подогретый воздух. Летучие растворители быстро испаряются, и волокна затвердевают. Выходящие из прядильной шахты нити проходят нитепроводник и обрабатываются безводным замасливателем для снятия электростатических зарядов и придания нити мягкости и эластичности. Текстильная обработка заключается в кручении, перематывании на бобину, сортировке и упаковке. Диацетатные нити формуют сухим способом, который исключает отдельные операции.

Благодаря термопластичности ацетатные волокна применяют для изготовления нитей с повышенной объемностью и рыхлой структурой, для которых характерны большие размеры поперечного сечения при малой линейной плотности.

В производстве высокообъемных ацетатных нитей распространен метод ложной крутки. Сначала нить подвергается высокой крутке в одну сторону. Эта крутка термофиксируется при повышенной температуре (170-200 °С). Затем ее подвергают крутке в противоположную сторону. Поскольку первая крутка была закреплена, то напряжение, возникающее в нити после крутки в противоположную сторону, придает ей своеобразную извитость. Нить становится упругой и способной сильно вытягиваться.

Так как ацетатные волокна имеют небольшую прочность, то их сочетают с более прочной синтетической мононитыо (комбинированная высокообъемная нить). Извитые ацетатные нити получают на прядильных машинах со специальными фильерами. При этом комплексная нить состоит из элементарных нитей, формируемых по всей длине не только из ацетата целлюлозы, но и из полимера с другой усадкой. Последующая гидротермическая обработка придает комбинированной нити извитость.

Производство триацетатных волокон имеет ряд технико- экономических преимуществ: процесс получения короче в два раза, так как исключается ряд операций, обусловленных омылением первичного ацетата целлюлозы; ниже расход химических материалов.

Способ сухого формования триацетатных волокон основан на использовании раствора триацетата в смеси с метиленхлоридом и метанолом. Приготовление прядильного раствора, формование и последующая обработка нити осуществляются на оборудовании, аналогичном получению нити из вторичного ацетата целлюлозы. Вместо с тем имеется и ряд особенностей» Для того чтобы избежать быстрого высаживания полимера из

раствора, в шахту подается подсушенный горячий воздух с установленным содержанием воды. Для уменьшения обрывности триацетатной нити вследствие ее малой пластичности при формовании применяется незначительная фильерная вытяжка. Кроме того, формование нити проводится при относительно низкой температуре (40-41 °С) в связи с тем, что температура кипения метиленхлорида ниже температуры кипения ацетата.

Триацетатное волокно, полученное способом мокрого формования, обладает повышенной прочностью, поэтому из него можно вырабатывать более тонкую и прочную пряжу, чем из волокна, полученного сухим способом. Формование триацетатного волокна непосредственно из раствора ацетатов целлюлозы в ацетилирующей смеси является наиболее рациональным способом получения волокна, так как отпадают такие операции, как высаживание триацетата целлюлозы из раствора, промывка и сушка триацетата целлюлозы, повторное растворение его для получения прядильного раствора и регенерация растворителей при производстве ацетатов целлюлозы. Общая продолжительность процессов сокращается почти в 2 раза.

Триацетатные волокна (СбН702(00ССНз)з — формула триацетата) представляют собой уксуснокислый эфир целлюлозы, у которого все три гидроксильные группы замещены на ацетильные. Вследствие этого триацетатное волокно по свойствам несколько отличается от ацетатного.

Для триацетатного волокна, в отличие от других видов искусственных волокон, обязательной операцией является термическая обработка готовой нити. Она производится перегретым водяным паром или горячим воздухом, а также инфракрасными лучами. Эффективность термообработки триацетатного волокна обусловлена тем, что оно, в отличие от диацетатного, имеет более упорядоченную структуру, обеспечивающую возможность кристаллизации при высокой температуре. С увеличением кристалличности повышаются термо- и светостойкость, снижается вероятность проникновения микроорганизмов в волокна, следовательно, им придается биостойкость.

Строение триацетатного волокна примерно такое же, как и ацетатного. Оно так же имеет поперечное сечение в виде крупной ребристости и может быть профилированным. Штапельное волокно извитое, что повышает его цепкость. Кроме того, триацетатные волокна обладают поперечным срезом сложного контура с глубокими впадинами, которые возникают в результате испарения растворителя при формировании волокон (рис. 1.24).

Рис. 1.24. Поперечный срез триацетатного волокна

Сухой способ формования триацетатных штапельных волокон практически не отличается от способа формования ацетатных комплексных нитей. Число отверстий в фильерах увеличивается до нескольких сотен. Сформованные нити соединяются в жгут, подвергаются гофрированию в атмосфере водяного пара для придания извитости. Из них удаляются остатки растворителя. Далее жгут замасливается и поступает на резку для получения штапельных волокон.

При формовании мокрым способом из растворов применяют фильеры с числом отверстий 1000 и более. При реализации этого способа увеличивается ориентация макромолекул в волокне. После термообработки оно приобретает устойчивость к сминанию, воздействию высоких температур, усадке.

Ацетатные волокна специфичны по своим свойствам. У них сочетаются характеристики как обычных гидратцеллюлозных волокон (невысокие показатели механических свойств, потеря прочности в мокром состоянии), так и синтетических (высокая упругость, низкая гигроскопичность, термопластичность, повышенная электризуемость). Это объясняется тем, что по химическому составу они наполовину состоят из природного полимера — целлюлозы.

Относительная разрывная нагрузка ацетатных волокон — 10,3-14,0 сН/текс; в мокром состоянии прочность на разрыв снижается на 30-40 %; относительное разрывное удлинение достигает 21-30 %; усадка в воде при температуре 45 °С не превышает 0,9-1,5 %; гигроскопичность — 6,2 %; термопластичны, размягчаются при температуре 175-180 °С (триацетатные при 250 °С); в растворах минеральных кислот и щелочей волокна омыляются, особенно при повышенной температуре; не повреждаются молью; плотность — 1,30-1,33 г/см3 (триацетатных — 1,28-1,32 г/см3). По сравнению с вискозными, ацетатные волокна являются более упругими, меньше набухают в воде, в меньшей степени снижается и их разрывная нагрузка.

Недостатками ацетатных волокон являются низкая устойчивость к истиранию, повышенная электризуемость, плохая накрашиваемость и недостаточная устойчивость к облучению, богатому ультрафиолетовыми лучами, образование заломов у изделий.

У триацетатных волокон некоторые из этих недостатков проявляются в меньшей мере, они устраняются в результате термообработки: повышается температура размягчения и плавления, светоустойчивость, устойчивость к действию микроорганизмов.

Диацетатное и триацетатное волокна во многом схожи по своим свойствам, однако последнее по всем показателям, кроме гигроскопичности, превосходит диацетатное.

Триацетатное волокно в мокром состоянии меньше теряет прочность, обладает более высокой теплостойкостью, начальный модуль в сухом и особенно в мокром состоянии выше в 2 раза, устойчиво к стирке, почти не дает усадки после обработки при температуре 100 °С, более устойчиво к многократным деформациям. Ткани из триацетатного волокна проще подвергаются отделке и окраске (при этих операциях не образуются заломы), их отличает малая сминаемость.

Ацетатные волокна используются в чистом виде и в смеси с другими волокнами и нитями для изготовления тканей в шелковой промышленности (платьевые, блузочные, сорочечные, плащевые, костюмные), при производстве бельевого и верхнего трикотажа, галстуков, шарфов, кружев, а также тканей специального назначения.

Использование ацетатного волокна в смеске с вискозным позволяет не только создавать новые колористические эффекты, но и значительно снижать сминаемость получаемых изделий, а также более длительное время сохранять их первоначальный вид.

Ацетатные волокна мягкие, шелковистые и теплые на ощупь, поэтому особенно пригодны для изготовления легких плательных и блузочных тканей для женской одежды.

Короткие ацетатные волокна используют в смесках с вискозными, нитроновыми и другими для выработки плащевых и платьево-костюмных тканей.

Ацетатные волокна обладают повышенной сорбцией вредных веществ табачного дыма, а продукты горения волокон безвредны, поэтому большая часть сигарет в мире производится с фильтром из ацетатных волокон, задерживающих 30-50 % никотина, до 80 % фенола и пирокатехина, 30-40 % — 3,4-бенз- пирена. На изготовление сигаретного фильтра расходуется около 20 % мирового выпуска ацетатов целлюлозы.

С помощью полых ацетатных волокон можно разделять жидкие смеси методами обратного осмоса, ультрафильтрациии диализа. Такие волокна (полупроницаемые или разделительные) могут быть использованы для опреснения солоноватых и морских вод, ультрафильтрационного разделения жидких смесей, в аппаратах для диализа крови («искусственная почка»).

Из ацетатных нитей в смеси с капроновыми и лавсановыми нитями (комплексными и мононитями, нитями с фасонными эффектами, петельными, эластичными) вырабатывают смешанные ткани различного назначения.

Малое водопоглощение позволяет использовать ткани из ацетатных нитей для плащей, купальных костюмов, так как ацетилцеллюлоза (в последнем случае) пропускает ультрафиолетовые лучи, жизненно необходимые человеку.

Ацетатные волокна благодаря высокой термопластичности используются также в производстве нетканых текстильных материалов для их сваривания, а также как основное сырье.

Ткани из триацетатного волокна зачастую предназначаются для изделий с обработкой гофре и плиссе в силу высоких упругих свойств. Эти изделия не нуждаются в глажении после стирки.

Часть триацетатного штапельного волокна не подвергают дальнейшей текстильной переработке, а применяют в качестве наполнителя для одеял, одежды, мебели.

Вырабатываются текстурированная трощеная диацетатная комплексная нить с капроновой мононитью —• комэлан; текстурированная диацетатная нить, обвитая капроновой мононитью — окэлан; текстурированная капроацетатная нить — акон; нить линейной плотности 35 текс, с креповым эффектом за счет пневмосоединенных триацетатных и полиэфирных комплексных нитей, — текрен.

Для улучшения качества ацетатных волокон и нитей проводятся работы по снижению их электризуемости и повышению устойчивости к истиранию (поверхностное омыление в щелочной среде * С-отделка).

Известны методы модификации ацетатных волокон добавкой в ацетилцеллюлозу оптических отбеливателей, а также веществ, повышающих огне-, термо- и светостойкость, окрашива- емость.

Ацетатные нити, содержащие фотохроматические красители, применяются для этикетирования швейных изделий. Освещенные лучами соответствующей частоты, они приобретают цвет, который на солнце становится белым.

Производство ацетатных волокон экономичнее производства вискозных волокон, причем преимущества возрастают с уменьшением линейной плотности нити. Например, но сравнению с производством текстильной ацетатной нити линеинои плотности 6,67 текс капитальные вложения в производство вискозной нити той же линейной плотности составляют 158 %, а затраты труда — 160 %.

Очевидно, что дальнейшее расширение производства ацетатных волокон необходимо, так как оно несет в себе экономические выгоды для предприятий и является хорошей альтернативой производству вискозных волокон по ряду направлений.