- •1. Текстильные волокна

- •1.1. Классификация текстильных волокон и их основные характеристики

- •1.2. Натуральные волокна

- •1.2.1. Волокна растительного происхождения

- •1.2.3. Свойства натуральных волокон

- •1.3. Химические волокна и нити

- •1.3.1. Тенденции в производстве и потреблении химических волокон

- •1.4. Искусственные волокна

- •1.4.1. Целлюлозные волокна и нити

- •1.4.2. Модификация волокон и нитей

- •1.4.3. Модифицированные вискозные волокна и нити

- •1.4.4. Ацетатные волокна и нити

- •1.4.5. Медно-аммиачные волокна и нити

- •1.6. Синтетические волокна и нити

- •1.6. Альтернативные природные и химические

1.2. Натуральные волокна

1.2.1. Волокна растительного происхождения

Основным растительным волокном является хлопок. Как прядильный материал он был известен еще в глубокой древности. Его родиной считают Индию.

Хлопок получают с кустарникового растения — хлопчатника — однолетнего теплолюбивого растения высотой 1-1,5 м, принадлежащего к семейству мальвовых (рис. 1.1). Большинство их представителей произрастает в тропических странах. Ряд видов хлопчатника широко разводится ради волокна (хлопка) и семян. Из волокна вырабатывают ткани и нити, а из семян получают масло и другие продукты, применяемые в пищевой и других отраслях промышленности.

Рис.

1.1.

Куст и развитие хлопчатника:

1

— куст; 2 — цветок;

3

— незрелая коробочка;

4

— раскрывшаяся коробочка;

5

— семя с волокнами

При коммерческом разведении хлопка это однолетняя культура, дающая за вегетационный период один урожай, однако в безморозных регионах растение живет несколько лет, развиваясь в мелкий кустарник. Некоторые плантации в Перу дают урожай ежегодно в течение трех лет, а на северо-востоке Бразилии — до семи лет. Многолетний хлопчатник культивируется в районах, прилегающих к экватору.

Все хлопчатники (около 50 разновидностей), волокно которых различно по технологическим свойствам, можно разделить на две большие группы:

старосветские — индокитайские и африканские;

новосветские — центрально- и южноамериканские.

Индокитайская группа отличается грубым волокном и позднеспелостью (на территории бывшего СССР не вызревает).

Африканская группа по сравнению с индокитайской отличается большей скороспелостью, менее грубым волокном и слабо раскрывающимися коробочками.

Южноамериканская группа отличается позднеспелостью и длинным волокном.

Среднеамериканской группе свойственно волокно средней длиш>1. Сюда относится хлопчатник волосистый.

Новосветские хлопчатники можно разделить на две подгруппы:

а) островной хлопчатник. Разводится на островах или на берегу моря, дает самое лучшее волокно. Так, если длина персидского и индийского хлопка Щ12-24 мм, нагорного — 25-32 мм, верхне- и нижне-египетского, соответственно, 34-38 и 35-45 мм, то длина островного хлопка составляет от 40 до 60 мм. Островной хлопок отличается и наибольшей извитостью;

б) нагорный хлопчатник. Сюда относится хлопчатник хир- зутум. Семена нагорного хлопчатника зеленые, с пушком. Цветы — желтые, без пятен. Нагорный хлопчатник также культивируется в Средней Азии и в Закавказье.

Несмотря на многообразие видов хлопчатника, промышленное значение имеют только четыре: волосистый (косматый), барбадосский, древовидный, травовидный.

Наибольший объем производства (около 90 %) приходится на первый вид, который также называют мексиканским, обыкновенным, упланд-хлопком. Волокна этого вида имеют длину 13-30 мм. Линейная плотность волокон составляет 166-220 мтекс. Он культивируется на территории бывшего СССР, в США, Бразилии, Мексике и других странах.

Второй вид хлопчатника — барбадосский — дает хлопковое волокно кремового цвета длиной 35-50 мм, оно созревает позже и его урожайность ниже. Вместе с тем он обладает особенно ценными свойствами: волокна тонковолокнистого хлопка тонкие (133-170 мтекс), длинные, шелковистые; из них можно получать пряжу очень малой линейной плотности, которая идет на изготовление тонких красивых тканей летнего назначения — батиста, маркизета, майи и др.

Хлопчатник древовидный, или индокитайский — самый высокорослый (4,5-6 м), многолетний, с желтым волокном высокого качества. К этому виду относятся бразильские и перуанские сорта. Выращивается он в Индии, Китае, Пакистане, Бангладеш, Бирме и других странах.

Хлопчатник травовидный, или африкано-азиатский, возде- лывается в странах Азии. В прошлом это один из наиболее распространенных видов, в настоящее время заменен или заменяется более ценными сортами других видов. Это самый низкорослый, наиболее стойкий, однолетний вид. Волокно белого цвета, короткое (13-28 мм) и грубое.

Основные производители хлопка — Китай, США, Индия, Пакистан, Узбекистан, Бразилия, Турция, Туркменистан, Австралия, Греция, Египет, Аргентина, Сирия и Парагвай. На долю первых пяти стран приходится 75 % мирового сбора хлопка.

Следует отметить, что хлопок является культурой с наиболее ограниченным ареалом. Он выращивается только в местах, где продолжительность периода с температурами свыше 10 °С составляет 140-160 дней, а сумма температур — 3500-4000 °С. В России расположен самый северный район хлопководства в мире (до 43° северной широты) — Каракалпакия.

Посев хлопка осуществляется ранней весной, сбор — по мере созревания коробочек вместе с семенами. При первичной обработке хлопка-сырца его очищают от посторонних примесей (песка, листьев, частиц коробочек и др.) и отделяют волокно от семян хлопчатника. Из хлопка-сырца по массе получают 29-34 % хлопка-волокна, 62-63 % семян и до 9 % пуха (линта и делинта).

Хлопковое волокно перерабатывают в пряжу, из которой изготовляют ткани, трикотажные и нетканые полотна, швейные нитки, гардинно-тюлевые и галантерейные изделия (тесьму, кружева и др.), шнуры, веревки, канаты и др. Из хлопкового пуха получают эфиры целлюлозы, используемые для выработки искусственных волокон (ацетатного, триацетатного), а также применяемые в производстве медно-аммиачного волокна, пленок, пластмасс и т.п.

Более длинные волокна пуха (линт) используют для производства ваты, короткие (делинт) — как химическое сырье для искусственных волокон, пороха и др.

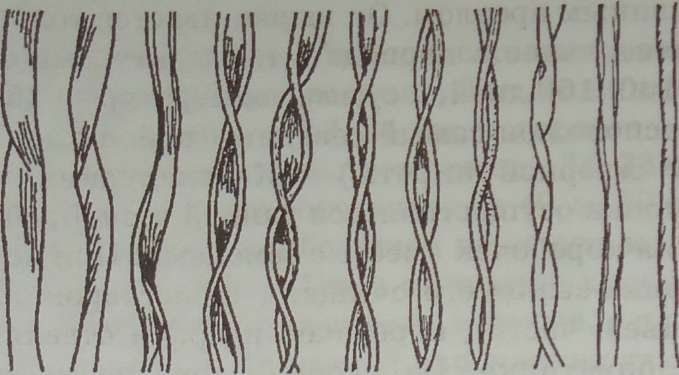

Хлопковое волокно является элементарным и представляет собой растительную клетку. Под микроскопом имеет вид сплющенной трубочки, заполненной протоплазмой. По мере созревания протоплазма высыхает, волокно сплющивается и приобретает извитость вокруг своей оси в двух направлениях.

Микроструктура и свойства волокон во многом зависят от степени их зрелости. Незрелые волокна имеют вид сплющенных ленточек с тонкими стенками и широким каналом, обладают малой прочностью. Перезрелые волокна имеют толстые стенки и узкий канал, прямую неизвитую форму, они очень жесткие и ломкие. Ни те, ни другие не пригодны для текстильной переработки. Оптимальной является нормальная (средняя) зрелость.

Зрелость волокна выражается коэффициентом зрелости, представляющим собой соотношение диаметров волокна и канала. Оно колеблется от 1,05 у незрелого волокна до 5 у самого зрелого, С увеличением степени зрелости увеличивается тол щинн стопок и уменьшается ширина канала, а также изменяет си извитость волокна (рис. 1.2).

0,0

0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5 5,0

Рис.

1.2.

Внешний вид хлопковых волокон различной

степени зрелости

При этом на поверхности волокна наблюдаются продольные желобки и выступы, расположенные спирально вокруг волокна с утлом наклона примерно 20-30°. Направление закручивания желобков и выступов вдоль волокна не постоянно, а изменяется то вправо, то влево через определенные промежутки.

Канал хлопкового волокна заполнен значительным количеством воздуха, являющегося, как известно, плохим проводником тепла. Вследствие этого хлопчатобумажные изделия обладают высокими теплозащитными свойствами, что весьма важно в гигиеническом отношении.

Срез волокон также зависит от степени зрелости хлопка. У незрелых волокон он сплюснутый лентовидный, у среднезре- лых — бобовидный, у зрелых — почти правильной округлой формы (рис. 1.3).

1 # 3

Рис. 1.3. Форма поперечных срезов хлопковых волокон: 1 — незрелых; 2 — среднезрелых; 3 — зрелых

Из поперечных срезов также видно, что внутренняя полость волокна весьма значительна в сравнении с толщиной стенки, а так как эта полость открыта с одного конца, то хлопковое волокно способно быстро и легко смачиваться. Этим оно выгодно отличается от лубяных волокон (лен, конопля, джут и др.).

Кроме того, при малой массе хлопковое волокно имеет достаточно развитую поверхность с порами и микротрещинами, что определяет спосо'бность хлопка к адсорбционным процессам.

Основным веществом всех растительных клеток является целлюлоза (С6Н10О5)л, макромолекулы которой представляют собой длинные цепи без разветвлений. Они имеют один тип ре- акционоспособных групп — ОН-группы. Вследствие этого все реакции и превращения, осуществляемые на целлюлозе, ограничиваются превращениями гидроксильных групп. Хлопковое волокно является наиболее чистой природной целлюлозой (90-97 %, остальные 4-6 % составляют сопутствующие вещества и вода) (табл. 1.4).

Таблица

1.4

Химический

состав хлопка

Составляющие

Содержание в

волокнах, %

а-целлюлоза

90-97

Пектиновые

вещества и пентозаны

1,0

Воски

0,3-1,0

Азотсодержащие

вещества

0,2-0,9

Зольные вещества

0,1-0,2

Вода

7,0

Вещества,

экстрагируемые водой

0,5

Цвет хлопка белый и желтый с разными оттенками (до бурого), бывает цветной, природно выращенный — бежевый, желтый. Отмеченные цвета характеризуют природное свойство волокна, но не влияют на его качество. Если же желтый цвет хлопка появился в результате порчи от дождя, росы, туманов и т.д., то это является признаком снижения качества; чем интенсивнее желтая окраска, тем хуже хлопок. Специалисты американской компании «Монсанто» создали голубой хлопок. Ученым удалось перенести на кусты хлопка ген растения с голубыми цветами. Такой хлопок используется для получения джинсовых тканей голубого цвета.

Длина хлопковых волокон колеблется от 1 до 60 мм. В зависимости от длины волокон хлопок делят на три группы:

коротковолокнистый (20-27 мм);

сред поволок нистый (28 34 мм);

длинноволокнистый (35 55 мм).

Длина волокон хлопка определяет как способы его переработки в пряжу, так и ее свойства и, как следствие, свойства текстильных материалов. Хлопок длиной менее 20 мм не пригоден к прядению (непрядомый).

Длина и тонина волокон тесно взаимосвязаны и зависят от сорта хлопчатника. Чем длиннее волокно, тем оно тоньше. Длинноволокнистый хлопок самый тонкий — до 20 мкм (130- 150 мтекс); толщина средневолокнистого хлопка — 20-23 мкм (160-220 мтекс); коротковолокнистый (грубоволокнистый) имеет толщину волокон свыше 23 мкм (200-330 мтекс).

Уход за хлопчатником до цветения состоит в прореживании, поливе и окучивании; после цветения до созревания, в период, когда растение развивает плоды, хлопчатник особо нуждается в питании, поливы учащаются; удаляются сорняки; после раскрытия коробочек поливы прекращаются.

Так как коробочки на хлопчатнике созревают не одновременно, то в зависимости от погодных условий бывает несколько сборов (2-4). Лучшим сбором, как по количеству, так и по качеству, является первый, последующие дают волокна, частично испорченные атмосферными условиями — дождями, туманами, морозами.

Иногда во избежание замораживания или загнивания коробочек хлопок собирают недозрелым, подвергают сушке, в процессе которой коробочки раскрываются и распушаются.

Сбор сырца -Ь трудоемкая операция, на долю которой приходится около 60 % всех трудозатрат по возделыванию хлопчатника. Применяют ручной и машинный сборы. Перед машинным сбором поля очищают от сорняков и вызывают опадание 70-80 % листьев с кустов, опрыскивая их цианамидом кальция или другими ядохимикатами. Производительность машинного сбора в 50-70 раз выше ручного, но волокно более засорено растительными примесями и требует более интенсивной очистки.

Первичная обработка хлопка-сырца включает предварительную очистку и отделение семян. Предварительную очистку от тяжелых примесей (камней, засохших комков, почвы, кусков металла и др.) осуществляют на машинах-камнеуловите- лях. Сырец по пневмопроводу передается на чистители с колко- выми барабанами, окруженными колосниковыми решетками (подобные применяются для очистки волокна), для удаления мелких сорных примесей (частиц листьев, веток хлопчатника, створок коробочек и др.).

Отделение волокон от семян осуществляется на машине, называемой волокноотделителем (или джином). В результате ио-лучают хлопок-волокно. Вследствие повышенной засоренности волокна требуется дополнительная очистка на чистителях с барабанами и колосниковыми решетками. Далее волокно прессуется в кипы массой 120-190 кг при плотности спрессованного волокна в кипе 0,5-0,7 г/см3.

Хлопок представляет собой тонкие, короткие, мягкие, пушистые волокна, которые несколько скручены вокруг своей оси. Для хлопка характерны относительно высокая прочность, химическая стойкость (он долгое время не разрушается под воздействием воды и света), теплостойкость (130-140 °С), средняя гигроскопичность (8-12 %) и малая доля упругой деформации, вследствие чего изделия из него сильно сминаются. Величина удлинения волокна хлопка зависит от его вида и колеблется в пределах 7,43-12,14 %. Стойкость хлопка к истиранию невелика.

Характерными свойствами хлопка являются: цвет или окраска, влажность, засоренность посторонними примесями, наличие естественных пороков или дефектов, а также дефектов от обработки, степень зрелости волокна, извитость, длина волокна, тонина волокна, крепость, растяжимость, ровность, плотность, блеск и шелковистость.

Крепость пряжи мало зависит от крепости волокна, но в гораздо большей степени она зависит от длины волокна и его тонины, а также от целого ряда других свойств: извитости, растяжимости, структуры пряжи. Все эти свойства имеют неодинаковое значение. Некоторые из них важны только для прядения (сорность, влажность), другие — для крепости пряжи и прядильной способности (длина, тонина).

Разрывная прочность волокна хлопка зависит от степени его зрелости и разновидности и колеблется в пределах от 0,5 до 10 сН/волокно. Средняя прочность зрелого волокна составляет 4-6 сН/волокно. Волокна, имеющие прочность до 2,5 сН/во- локно, являются неирядомыми. Относительная разрывная нагрузка в зависимости от сортов хлопчатника составляет от 24 до 36 сН/текс. Исследования свидетельствуют о том, что при разрыве пряжи рвутся не все волокна, а от 40 до 60 % волокон растаскиваются. Поэтому для крепости пряжи важна не столько крепость волокна, сколько те его свойства, которые увеличивают трение между волокнами. Так, выявлено, что с увеличением относительной влажности воздуха крепость хлопкового волокна также повышается (на 15-17 %) и достигает максимума при 70-80 %. Вместе с изменением относительной влажности воздуха меняется и коэффициент трения хлопкового волокна по

волокну. При сухом воздухе этот коэффициент равен 0,24, а при влажном — 0,32. Именно поэтому при влажном воздухе пряжа становится прочнее. Если волокна будут иметь большую длину, то и трение между ними будет больше, точно так же, если волокна будут тоньше, следовательно, больше будет и поверхность их соприкосновения, т.е. трение между ними возрастет.

Прочность хлопчатобумажной пряжи колеблется от 26 до 46,5 %, так как крепость пряжи всегда меньше суммы крепостей составляющих ее волокон. Хлопки более толстые имеют большую силу сцепления, так же как и хлопки с равномерной извитостью имеют большую силу сцепления, чем с неравномерной извитостью.

Количество глюкозных остатков, содержащихся в макромолекуле целлюлозы (степень полимеризации, обозначается индексом п), колеблется для разных видов целлюлозного сырья в широком диапазоне. Так, в хлопке п составляет в среднем 5000-12 000. Чем выше индекс, тем прочнее целлюлоза.

Высокомолекулярную часть целлюлозы называют а -целлюлозой. Она состоит из молекул, содержащих 200 и более глюкозных остатков. Особенностью этой части целлюлозы является нерастворимость в 17,5 % -ном растворе ЫаОН при 20 °С. Растворимая в этих условиях часть целлюлозы называется геми- целлюлозой. Качество целлюлозы определяется содержанием обеих составляющих. Известно, что при повышенном содержании сс -целлюлозы волокнистый материал отличается более высокой механической прочностью, химической и термической стойкостью, стабильностью белизны и долговечностью.

Целлюлоза растворяется в швейцеровом реактиве (аммиачный раствор гидрата окиси меди). Серная кислота на целлюлозу оказывает различные действия: в зависимости от концентрации серной кислоты клетчатка может обуглиться, раствориться, измениться химически.

При воздействии на волокно смесыо хлористого цинка и йода получается характерное синее окрашивание. Хлопковые волокна отличает высокая стойкость к действию щелочей даже при повышенных температурах. Эта особенность учитывается и используется при проведении отделок, связанных с облагораживанием изделий из хлопка: отбеливании, мерсеризации, крашении и др.

Если к воздействию щелочей и некоторых видов кислот хлопок достаточно стоек, то под воздействием лимонной кислоты он быстро разрушается.Лубяные волокна. Растения, возделываемые для получения лубяного волокна, называются лубяными культурами. Различают следующие их группы:

лубяные культуры, служащие для получения волокон из стеблей;

лубяные культуры, служащие для получения волокон из листьев.

Лубяной слой, который является текстильным материалом, состоит из отдельных растительных клеток, вытянутых в длину и заостренных к концам.

Характерной особенностью лубяных волокон является то, что они представляют собой не одиночные элементарные волокна, как это имеет место у хлопка, а пучки волокон, соединенных между собой растительным клеящим веществом — пектином (или лигнином — в джуте и кенафе). Такие группы элементарных волокон называются техническим волокном; длина его соответствует длине стебля лубяного растения.

Лубяные культуры из стеблей и листьев различаются содержанием целлюлозы, лигнина, длиной волокон и другими показателями (табл. 1.5).Таблица 1.5

Показатели

состава и свойств лубяных волокон

Вид

сырья

Содержание,

Щт

Элементарное

волокно

Техническое

волокно

целлюлозы

лигнина

Длина, мм

Средний

поперечник, мкм

Разрывное

напряжение, Па (Ю7)

Длина,

см

Линеи-

ная плотность, текс

средняя

максимальная

Лен

70-80

2-4

10-26

130

12-17

80-120

40-125

1,25-5

Пенька

77-78

4-8

10-14

65

14-17

90

50-250

7,7-40

Джут

64-74

11-16

2-4

25

15-20

33

120-300

2,25-5

Кенаф

70-72

13-18

2-5

11

14-32

40-46

120-300

4,0-6,65

Канатник

56-57

16-20

1-2

7

13-30

33-45

100-250

5,5-33

Манилла

64-65

30

2-6

12

16-32

47

80-220

4,35-33

Сизаль

70-72

14-15

2-3

8

12-26

44

80-220

4,75-33

Рами

78-79

1-2

5

043 5

450

30-35

70-95

60-160

0,63-0,721

Основным веществом лубяных волокон, как и у хлопка, является целлюлоза, но в них ее содержится значительно меньше и больше сопутствующих ей веществ, чем у хлопка (табл. 1 .(>). Значительное содержание ноцеллюлозных примесей в лубяных

волокнах затрудняет отделку получаемых из них текстильных материалов. Вместе с тем у отдельных растений оболочки лубяных волокон состоят почти сплошь из целлюлозы, поэтому они обладают эластичностью и большой прочностью.

Таблица

1.6

Химический

состав лубяных волокон

Составляющие

Содержание в

волокнах, %

Пеньковые

Рами

Джутовые

а-целлюлоза

77,0

79,0

64,0

Лигнин

9,5

6,0

22-24

Жиры и воски

0,6

1,0-1,5

0,4

Зольные вещества

0,8

0,6

0,7

Вода

10,0

6,0

20,0

Вещества,

экстрагируемые водой

2,5

6,5

ШШ

I

Целлюлоза придает волокнам и вырабатываемым из них тканям разрывную прочность, гибкость и эластичность, носкость, гигроскопичность, мягкость и блеск. Эти свойства улучшаются в результате обработки стеблей, благодаря которой целлюлоза освобождается от своих спутников.

Особую роль играет присутствие в стеблях пектиновых веществ. Пектиновые пучки отличаются по своим свойствам от веществ, склеивающих волокнистые пучки с клетками коры. Это позволяет при правильной обработке соломы ослаблять связь между волокнистыми пучками и окружающими их тканями коровой паренхимы без разрушения пектиновых веществ, соединяющих элементарные волокна внутри пучков. Даже частичное разрушение лубяных пучков резко снижает выход длинного волокна, вследствие чего ухудшаются его прочность и другие свойства. Количество пектиновых веществ в волокне достигает в среднем 3,3 %.

Лигнин придает волокну грубость, жесткость и другие отрицательные свойства, поэтому в технологическом отношении это нежелательный компонент. На его количество влияют условия вегетации и степень зрелости растений в момент уборки. Волокно, полученное из перестоялых стеблей, более грубое и с повышенным содержанием лигнина.

По происхождению лубяные волокна бывают первичные (образуются перициклом) и вторичные (образуются камбием).

Средняя длина лубяных волокон 1-2 мм, однако первичные лубяные волокна, возникающие из прокамбия, большей частью

длиннее (20-400 мм), а вторичные (камбиального происхождения) — короче.

Показатели технической длины и толщины стеблей лубяных культур в значительной степени обусловлены сортом и условиями выращивания. При густом размещении растений стебель меньше ветвится и имеет большую техническую длину и меньшую толщину. При очень редком стоянии увеличивается толщина стеблей, образуется много ветвей. При одинаковых условиях выращивания для более длинных стеблей характерна и большая толщина.

Цвет стеблей лубяных растений — важный признак, характеризующий качество будущего волокна. Он зависит от степени зрелости, условий выращивания, погоды в период уборки и хранения, пораженности грибковыми заболеваниями и т.д. Бу- ро-темная, зеленая и пестрая окраска характерны для стеблей, которые убраны преждевременно, прочность волокна при этом низкая, а выход длинного волокна снижается.

Толстые стебли льна и конопли с ярко-зеленой окраской получают при выращивании этих культур на почвах, избыточно удобренных азотом. При слишком поздней уборке (перестое) волокно древеснеет.

Прядильные свойства лубяных волокон зависят от анатомических особенностей стеблей. Структура элементарных волокон, образующихся в паренхимной ткани и представляющих собой удлиненные, вытянутые, веретенообразные клетки, их связь между собой предопределяют технологические свойства будущего волокна. Если тонкие элементарные волокна с плотными стенками и малым каналом в волокнистом пучке плотно прилегают один к другому и прочно склеены, то такое строение пучка способствует повышению крепости и эластичности волокна.

Лубяные волокна, за немногими исключениями, принадлежат к числу типичных прозенхимных клеток. Поперечная перегородка между двумя молодыми клетками, которые далее превратятся в лубяные волокна, вначале проходит перпендикулярно их продольным стенкам, далее, благодаря своеобразному росту, эта перегородка становится косой, а сами клетки на концах приостренными.

По мере созревания лубяного волокна стенки его утолщаются, причем у некоторых растений (СогсЬогиз, дающий джут) местами просвет в волокне может совсем исчезнуть. В законченном лубяном волокне живого содержимого уже по большей части нет, оно заменено водянистой жидкостью либо воздухом.

Стенки лубяного волокна по своему химическому составу неоднородны: наряду с чисто клетчатковыми волокнами, которые пригодны для изготовления тканей, чаще встречаются более или менее одревесневшие лубяные волокна, малопригодные для технических целей.

На стенках лубяного волокна заметны слоистость и штрихо- ватость оболочки, причем штриховатость обусловлена спиральным расположением отдельных тончайших волоконец, из которых построена клеточная оболочка. Благодаря такому строению лубяное волокно получает сходство с канатом, что находится в очевидной связи с большой прочностью лубяных волокон.

Эти свойства лубяных волокон обеспечили им широкое применение в технике для приготовления тканей, канатов и проч. Так, пряжа из льняного волокна используется для выработки тканей; из волокна пеньки сизаля и манильской пеньки — для изготовления канатов, веревок, шпагата, сердечников для стальных канатов и других крученых изделий; из волокон джута и кенафа*— в основном для производства мешков. Волокно канатника, обладающее большой ломкостью, имеет в текстильной промышленности ограниченное применение, из него изготовляется пряжа для мешковой тары и производства кабеля, где оно заменяет волокно джута.

Первичная обработка лубяных культур — это комплекс процессов, применяемых для выделения лубяного слоя. Она состоит из биологических (мочка) и механических (мятье, трепание, выделение луба) процессов, имеющих целью получение тресты (из стеблей льна, конопли, иногда кенафа) или луба (из стеблей джута и кенафа), а из них — лубяных волокон. Для получения волокон льна, пеньки применяют, следующий способ обработки. После созревания на льнокомбайне производятся теребление, сушка, отделение семенных головок, вязка стеблей в снопы или расстил их на поле для вылеживания. Освобожденные от семенных головок стебли называются льняной соломой, которую затем отправляют на заводы для первичной обработки или выполняют ее на месте.

Распространенный способ приготовления тресты — росяная мочка, или расстил: стебли после обмолота (солома) расстилают на стлище (луг, поле) ровными рядами, где они вылеживаются 15-25 суток. Под действием плесневых грибов (СДайозрогшт ЬегЬагит и АНегпапа йепша), тепла, влаги и света пектин и другие вещества стеблей разлагаются, при этом связь лубяных волокон с окружающими тканями нарушается.

При холодноводной мочке солому в снопах, тюках, контейнерах и т.п. погружают в водоем (пруд-коианец, культурное мочило) на 10-16 суток. В результате жизнедеятельности глав

ным образом пектиносбраживающих бактерий (СЬзЪгЫшт Ы- зтеит и СЯозЪгШшт ресШюуогит) лубяные волокна отделяются от тканей.

На льно- и пенькозаводах для промышленного приготовления тресты применяют тепловую мочку в подогретой до 36-37 °С воде. Это позволяет получать тресту за 70-80 ч, а при использовании ускорителей (мочевина, аммиачная вода и др.) — за 24-48 ч. Еще более сокращают процесс запаривание соломы в автоклавах под давлением 2-3 атм. (до 75-90 мин) и замачивание в слабом растворе кальцинированной соды, кислот и специальных эмульсий (до 30 мин). Затем тресту высушивают и я обрабатывают на мяльных и трепальных машинах, где волокно

очищается от древесины (костры), покровных и паренхимных

тканей.

Высушенную после мочки солому (тресту) подвергают мятью

(мятый лен) на специальных машинах для выделения лубяного

слоя. Мятое волокно поступает на трепание (трепаный лен) для

удаления остатков измельченной древесины (костры) и чесание

с целью удаления коротких волокон (чесаный лен). После трепания льна получают пучки волокон — комплексное волок-

но — узкие ленточки длиной от 15-20 до 70-80 см, состоящие из более мелких элементарных волокон.

К лубяным культурам, используемым для получения волокон из стеблей, относятся: лен-долгунец, конопля, кенаф, джут, рами, канатник, кендырь, сесбания, сида и др.

Лен — исконно русская и белорусская культура, с древнейших времен почитаемая людьми. Из него делали одежду, столовое и постельное белье, военное снаряжение, холсты для картин. Льном даже платили оброк. В старину лен считался лечебным материалом. Научно доказано: для людей, страдающих кожными заболеваниями, лучший выбор — одежда изо льна. Кроме того, льняная нить используется для наложения внутренних швов в хирургии: не отторгая, ее принимает организм и постепенно полностью рассасывает. Даже само слово «лен» в переводе с латыни означает «наиболее полезный».

Неоднократно появление новых, более технологичных волокон (хлопка, вискозы, синтетических волокон), казалось, ставило льняное производство на грань исчезновения. Многие предрекали льну гибель в конкурентной борьбе с новыми волокнами, но практика показала, что изготовление льняных тканей сохранилось и даже возросло, причем сочетание льна с новыми волокнами путем применения более дешевой технологии иногда позволяло обеспечить одновременно высокие потребительские свойства тканей.

В наше время льняное волокно и изделия из него пользуются устойчивым спросом на мировом рынке.

Основной объем производимого льна создается в США и Канаде, но льняные ткани экстра-класса изготавливаются в Европе — Италии, Ирландии и Бельгии.

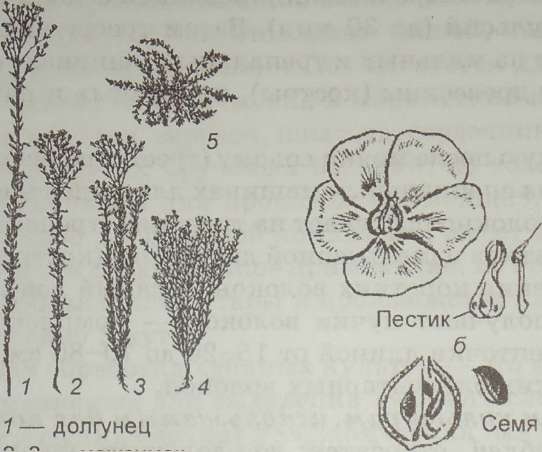

Основными из ряда видов однолетнего травянистого растения являются две ботанические разновидности льна: лен-кудряш и лен-долгунец (рис. 1.4).

а

т

— межеумок &

— кудряш

стелющийся

полуозимый

Рис.

1.4.

Растение льна: а

— виды льна; б — цветок; в — семенная

головка

Тычинка

Лен-кудряш высевают для получения семян, из которых изготавливают льняное масло.

Лен-долгунец предназначен для получения льняного волокна. Он имеет неветвящийся стебель высотой 60-90 см и диаметром 0,8-1,4 мм с небольшим количеством (10-12) семенных коробочек. На территориях бывшего СССР посевами льна- долгунца занято около 90 % всех посевных площадей, отведенных под культуру льна.

Волокна льна образуются в паренхиме коры и представляют собой компактные пучки, состоящие из отдельных элементарных волокон, которые равномерно распределены по окружности стебля (рис. 1.5).

Рис.

1.5.

Строение стебля льна

1

—

кутикула

—- эпидермис

- коровая

паренхима

первичная

лубяная паренхима 5й|| волокнистая

ткань

б,

вторичная лубяная паренхима 8— камбий

вторичная

древесина 10—

первичная древесина Щ— сердцевина 12—

полость

В среднем в стебле льна содержится от 350 до 650 элементарных волокон, образующих 20-30 пучков с числом элементарных волокон в каждом из них от 15 до 24. Волокна склеены в пучки пектиновыми веществами.

Элементарные волокна (средняя длина 10-26 мм, поперечник 12-20 мкм) имеют сильно вытянутую веретенообразную форму с закрытыми заостренными концами. Каждое волокно имеет посередине узкий канал (рис. 1.6).

Рис.

1.6.

Лубяной пучок и элементарные волокна

льна:

1

2

1 — лубяной пучок; 2 — элементарное волокно; 3 — поперечное сечение лубяного пучка; 4 — сдвиги на льняном волокне

Своеобразное строение льняных волокон сообщает им ряд споцифи чоских свойств.

Льняные волокна прочнее, чем хлопковые, так как у них значительно толще стенки и более ориентированы молекулы целлюлозы, выше степень полимеризации (табл. 1.7). Кроме того, для льняных волокон характерны более плотная упаковка макромолекул и более высокая степень ориентации надмолекулярной структуры. Пучки волокон расположены спиралеобразно вправо и влево под углом 8-12°.

Таблица

1.7

Физико-механические

свойства льняных и хлопковых волокон

Свойство

Лен

Хлопок

Удельная

прочность, сН/текс

24-70

20-35

Удлинение,

%

2-3

6-8

Модуль,

кг/г

0,9

1,0

Степень

полимеризации

36

ООО

10

000

Молекулярная

масса

5,9-106

1,75-106

Льняные волокна более теплопроводны, чем хлопковые, благодаря более узкому каналу, где содержится меньше воздуха, являющегося плохим проводником тепла. У льняных волокон значительно более ровная и гладкая поверхность, поэтому на ней меньше, чем на поверхности извитых хлопковых волокон, задерживаются загрязнения. По этой же причине льняные ткани легче и быстрее отстирываются.

Лен используется во многих отраслях: текстильной и пищевой промышленности, косметологии и фармацевтике, машиностроении, строительных конструкциях, лакокрасочном и мебельном производстве и т.д.

Стебли льна перерабатываются в волокно и костру. В костре содержится до 64 % целлюлозы, что позволяет использовать ее в качестве сырья для химической промышленности, изготовления строительных плит, бумаги, мебели, гигиенических изделий и даже денежных банкнот. На основе льняной костры был получен экологически чистый органический строительный материал костроволокнит, который предназначен для утепления ограждающих конструкций строящихся зданий и зданий, подлежащих капитальному ремонту.

Из льняного волокна изготавливают ткани, имеющие прекрасные санитарно-гигиенические свойства, обладающие гигроскопичностью (лен не только впитывает влагу, но и одновременно быстро отдает ее, в стандартных условиях гигроскопич-ность льняных волокон составляет 11-12 %) и воздухопроницаемостью; перевязочный материал; вату и хирургические нити. Льняная пряжа на разрыв почти в 2 раза прочнее хлопчатобумажной, в 3 раза — шерстяной.

Льняные семена представляют большую ценность, поскольку содержат 35-40 % жира, богатый комплекс витаминов и полезных веществ, кроме того, из них вырабатывают масло, которое широко используется в медицине как лекарственное средство, снижающее уровень холестерина в крови, оказывающее лечебное воздействие при ишемической болезни сердца, обширном атеросклерозе, сахарном диабете, гипертонии, предохраняющее от злокачественных новообразований. Льняное масло служит также сырьем для быстросохнущих олиф, художественных красок и жидких сиккативов. Из него получают льня- —- ные лаки и линолеум.

Отходы, образующиеся при обмолоте и переработке льносемян (жмых, мякина), являются ценным кормом для сельскохозяйственных животных.

Посевы льна улучшают экологическую обстановку за счет

аккумулирования тяжелых металлов (кадмия, свинца, меди и др.) из почвы. Этот прием в настоящее время широко используется в ряде стран Западной Европы для очистки земель, за- грязненных тяжелыми металлами, р" Уникальные свойства льняных тканей и льняного масла

обусловили резкий рост мирового спроса на продукцию изо

льна. Так, например, в Италии лен — стратегическое сырье; в США и Канаде многие разработки в этой области давно за- секречены.

Основными производителями льна являются Китай, Франция и Нидерланды. Ведущие льносеющие страны стремятся занять определен

ную нишу в структуре льняной промышленности: Канада -

производство семян для пищевых и медицинских целей, Франция — производство высококачественного волокна, Голландия —

производство и реализация высококачественных посевных се-

мян, Индия — производство семян для пищевых целей, Герма-

ния — производство нетрадиционной продукции, Италия -

прядение, производство льняных тканей и изделий из них.

Основными поставщиками льна-долгунца для промышленной переработки являются европейские страны. Большие площади под посоиы этой культуры заняты в России и Беларуси.

Ведущими импортерами льноволокна являются Китай, (ЛИЛ, Франция, Кгииет, Италия и Литва.

К лубяным культурам, служащим для добычи волокон из стеблей, наряду с льном-долгунцом относятся: конопля, кенаф, * джут, рами, канатник, кендырь, сесбания, сида и др. (рис. 1.7). в Практически все они выращиваются в азиатских и африканских странах.

Рис.

1.7.

Лубяные стеблевые культуры

ВВЕДЕНИЕ 1

1.1. Классификация текстильных волокон и их основные характеристики 5

высокими гигиеническими свойствами вискозных волокон, по уступающими натуральным. 62

Полининилспиртовые волокна выпускаются в виде штапеля (для бытовых изделий), высокопрочных нитей для технических изделий и волокон специального назначения водорастворимых, ионообменных. Они используются в чистом виде и в смеси с другими волокнами для выпуска бельевых, сорочечных и одежных тканей. Ткани обладают хорошим влагопоглощени- ем, не электризуются, имеют красивый внешний вид. Износостойкость белья, трикотажа, школьной одежды и чулок из поливинилспиртовых волокон в 2-3 раза выше, чем аналогичных изделий из хлопкового волокна. Поливинилспиртовые волокна заменяют шерсть при выработке фетра и валяльно-войлочных изделий. Изделия с начесом из смеси виноловых и хлопковых волокон обладают хорошими теплозащитными свойствами. Ворс у них не скатывается и не вытирается после стирки. Значительное количество поливинилспиртовых волокон используется для изготовления спецодежды, брезентов, парусины, туристического снаряжения. 99

® 112

WOOLMARK 112

BLEND 112

стью к соленой воде, в результате чего нашли широкое применение в морском деле. Канаты и веревки из пеньки используются до сих пор, так как практически не изнашиваются от контакта с морской солью.

Используется пенька и в производстве ткани, в основном грубой мешковины, тросов и веревок (например, ликтрос), сальников (наполнитель) и одежды.

Техническое волокно пенька состоит из склеенных элементарных волокон длиной 14-15 мм.

На заводах первичной обработки в результате мятья и трепания вымоченных и высушенных стеблей конопли получается пенька длиной более 700 мм; при очистке отходов трепания и из короткой, спутанной (низкосортной) тресты выделяется короткое волокно со средней длиной 176-250 мм.

Следует отметить, что пенькой называют также лубяные волокна других растений, например манильская пенька (абака), сизальская пенька (сизаль).

Коноплеводство развито в СНГ (европейская часть России, Украина, страны Средней Азии), во многих странах Западной Европы, Индии, Пакистане и др.

Джут — наиболее распространенное (около 50 % мирового объема), грубостеблевое влагоемкое и требовательное к теплу волокно растения джут. Растение вырастает до 4,5 м, толщина стебля до 20 мм. Волокна (длиной до 2,5 м) залегают глубоко в стебле и извлекаются после мочки. Содержание их в сухих стеблях 20-25 %. Волокна из джута отличаются высокой гигроскопичностью (до 25 %), при этом изделия на его основе остаются сухими на ощупь. Вследствие этого тара из джута наиболее приемлема для товаров, подверженных порче от воздействия влаги — сахара, минеральных удобрений и других сыпучих веществ.

Волокно используют для изготовления технических, упаковочных, мебельных и других тканей, ковровых изделий.

Основные страны — производители джута — Индия, Бангладеш, Пакистан, Индонезия, Китай.

Кенаф — волокно из стеблей одноименного однолетнего лу- боволокнистого тепло- и влаголюбивого растения. Стебель прямой, высотой 1-5 м.

Содержание волокна в сухих стеблях отдельных сортов кенафа — 16-20 %. Волокно отличается высокой гигроскопичностью и прочностью, из него изготовляют мешковину, брезент, шпагат, веревки и др. Из костры делают бумагу и строительные плиты. Наибольшие площади посева кенафа в Индии, выращивают его также в Китае, Иране, Бразилии, США и других странах.

Ваточник, ласточник — род преимущественно травянистых растений семейства ластовневых. Свыше 100 его видов произрастает в Америке и несколько в Африке. Наиболее известен ваточник сирийский, или эскулапова трава — многолетник, родом из Америки. Культивируется, легко дичает. Одичавший ваточник встречается в странах Балтии, Беларуси, в Украине и на Кавказе.

Высокое (до 2 м) растение с плотными, большей частью про- долговато-эллиптическими листьями. Из стеблей получают прочное волокно для изготовления грубых тканей и веревок.

Канатник — однолетнее травянистое растение. В сухих стеблях канатника содержится до 25 % волокна, используемого для выработки пряжи, из которой изготовляют мешковину, шпагат, веревки и др.

Волокно канатника прочное, но ломкое. Для улучшения свойств его обычно подвергают варке в слабых растворах едкого натра. Из отходов изготовляют бумагу, изоляционные материалы. Родина и древний центр культуры канатника — Китай, где его выращивают на больших площадях. Посевы канатника встречаются в Монголии, Японии, Египте, США и других странах.

Кендырь — многолетнее травянистое растение. В стеблях содержится 20-27 % луба, в лубе — до 10 % волокна, отличающегося гибкостью, прочностью и стойкостью к загниванию, пригодного для изготовления веревок, рыболовных сетей и др. Произрастает преимущественно в Северной Америке, Южной Европе и Юго-Восточной Азии.

Рами — волокно из стебля одноименного многолетнего растения семейства крапивных. Волокно прочное, эластичное, длинное (62—95 мм), отличается тониной, блеском и почти не подвержено гниению. Волокно рами идет на изготовление высококачественных бельевых и технических тканей, рыболовных сетей, высших сортов бумаги (в частности, для денежных знаков). Главный поставщик рами — Китай, в меньшей степени другие страны Южной и Восточной Азии.

Рами или раме — растение, внешне напоминающее налгу крапиву, но достигающее высоты 3-4 м.

Разводится в Индии и всей Южной Азии, в Китае и Японии как отличное прядильное растение, близкое к китайской крапиве, с которой нередко и смешивается. Волокна рами отличаются особо высокой прочностью; длина их около 80 мм, поперечник т— 0,016—0,126 мм. Широкий, сдавленный с боков просвет, ясно выраженная слоистость и вытянутые, но закругленные концы характерны для волокна рами при микроскопическом исследовании.

Из многочисленных разновидностей рами наиболее известны и распространены благодаря своим превосходным свойствам в качестве прядильных растений — ВоеЪтегга Ъепасхззхта или иИИз, иначе «зеленая», и ВоеЬтепа туеа и ВоеЬтегха сашИ- сапз — иначе «белые». Первая разновидность растет на Яве, Суматре, Борнео, в Индии, Мексике, вторая — в Китае и на Формозе. Зеленая рами дает более обильное и крепкое волокно, требуя при этом высокой и постоянной температуры, а потому наиболее приемлема для таких регионов, как Ост-Индия, Египет, Алжир, Испания, Италия и отчасти юг Франции.

Волокно рами отличается рядом особых свойств:

благодаря своей длине и однородности оно наиболее крепкое из всех природных известных до сих пор;

трудно подвергается разложению, превосходя в этом все остальные прядильные вещества, что делает его особенно при годным для выделки парусов и канатов;

отличается особым блеском, подобным блеску шелка, и потому находит применение для выделки роскошных материй;

легко впитывает и удерживает краску, почти не теряя своей шелковистости.

Выработка различных изделий из волокна рами в Китае и Японии производилась издавна. Европа познакомилась с ними впервые в период царствования Елизаветы, когда в Англию были привезены нежные ткани из волокна рами.

Сесбания — род растений семейства бобовых. Из коры сесба- нии получают грубое волокно для производства веревок, сетей и т.п.

Сида — род травянистых растений и кустарников семейства просвирниковых, прядильная культура. Существует около 150 видов. Произрастает в тропиках и субтропиках. В странах СНГ (западные районы Закавказья) в диком состоянии произрастает 1 вид — сида колючая. В культуре (преимущественно в Северной Америке и Европе) распространены сида острая, кубинский джут и др., которые содержат в стеблях 15-20 % волокна (белое, по крепости не уступает джутовому, но более хрупкое).

Агава

Новозеландский

лен

Рис.

1.8.

Лубяные культуры, служащие для добычи

волокон из листьев

Новозеландский

лен, или формиум

— многолетнее травянистое

растение с мочовидными листьями длиной

до 3 м. Листья Одержит прочное волокно,

используемое для производства тип![]()

гата, веревок, морских снастей, циновок, матов и т.п. Произрастает на островах Новая Зеландия и Норфолк, образуя обширные заросли на влажных равнинах и склонах гор; выносит морозы до -10 °С. Культивируется во многих субтропических странах как техническое и декоративное растение.

Агава — род растений семейства агавовых, широко распространенный в Мексике. Из листьев многих видов агавы изготавливают канаты, веревки, шпагат, половики, упаковочные и другие грубые ткани; из отходов производят бумагу, главным образом оберточную.

Юкка 0 род древовидных вечнозеленых растений семейства агавовых. Стебли достигают высоты до 12 м, листья мечевидные, жесткие, длиной часто более 1 м. Из листьев получают волокно, используемое на мешковину, веревки, плетеные изделия и пр. В Крыму и на Кавказе выращивают как декоративные растения.

Абака — жесткое лубяное волокно, извлекаемое из листьев многолетнего тропического * растения абака (текстильный банан). Волокно абака еще называют манильской пенькой.

Сизаль — жесткое, грубое натуральное волокно, получаемое из листьев агавы (в18а1апа). Иногда сизалем называют само растение. Волокна выделяют из свежих листьев без какой-либо специальной обработки (выход около 3,5 %).

Длина элементарного волокна 2,5 мм, технического — | 0,6-1,5 м. Внешний вид волокон — блестящие, желтоватого цвета.

По прочности сизаль уступает абаке и характеризуется большей ломкостью, чем пенька. Идет на изготовление канатов, сетей, веревок, шпагата, половиков, упаковочных и других грубых тканей; из отходов производят бумагу, главным образом оберточную. Основные экспортеры — Танзания, Кения, Ангола, Бразилия.

Из листьев близкого вида агавы ;Еои1,егоу(1е8 добывают мексиканский сизаль, который также называют юкатанский сизаль или генекен. Из листьев агавы сап1;а1а добывают канталу.

Применение и перспективы использования лубяных волокон характеризуются тем, что пенька, джут и кенаф находят применение в производстве текстильных изделий как бытового, так и технического назначения.

Джут используется для изготовления драпировочной и мебельной ткани, мешкотары, канатов, веревок, линолеума, бумаги. Из пеньки вырабатывают различные ткани упаковочные, мебельные, брезентовые, а также канаты, веревки, пожар ные рукава, шпагаты, парусины. Кенаф служит полноценным заменителем джуту, но его волокно более грубое и ломкое. Применяется для изготовления мешкотары для сахара, муки, крахмала, соли и др. Кенафная тарная ткань не засоряет продукты обрывками волокон, а при повышенной влажности окружающе- ^Р0" го воздуха товар в мешках из нее остается сухим и мало изменя-

ет свою влажность. Кендырь и рами служат для производства

рыболовных сетей, канатов, брезентовой ткани, прочных нитей

и бумаги высших сортов.

Процессы переработки природного растительного текстиль- ного сырья (конопля и др.) ставят задачу создания многовари-

антной технологии его вовлечения в производство различных

продуктов. Оставляя на первом месте текстильный сектор по-

требления этого сырья, для более гибкой и устойчивой страте-

гии на рынке необходим поиск и других сфер его использования.

За последние два десятилетия страны — члены Евросоюза активно поощряли работы по развитию и освоению новых сфер

применения лубяных волокон. В основном эти работы касались

углубления переработки растительного сырья лубяных волокон и поиска новых сфер его применения.

Одним из основных промышленных потребителей лубяного

волокна является автомобилестроение. Так, если в Европе по

требление натуральных волокон в автомобильной промышлен- ности в 1999 г. составило 21,3 тыс. т, то в 2010 г. превысило

100 тыс. т.

Примечательно и то, что правительство Индии вложило ется 20 млн дол. США в национальную исследовательскую програм-

му, направленную на применение джута для изготовления ком-

позитных плит и панелей, из которых можно изготавливать

покрытия для пола и стен, столешницы и недорогую мебель.

Лубяные волокна (кроме льна) применяются, как уже было

отмечено, в основном для производства канатов и веревок. В то же время пенька, джут и другие лубяные волокна ранее мало

использовались в производстве бытового текстиля, так как они,

в отличие от хлопка, шерсти, льна, шелка, слишком грубые и

неэластичные.

Вместе с тем не следует забывать, что в XXI в. в одежде су-

ществует мода на все натуральное. Джут, конопля, рафия ис

пользовались на модных показах одежды на их основе и ранее, Они представлены как легкими разреженными сетчатыми, так

и грубоватыми и тяжелыми структурами типа холста. Это при

«носит в модный ассортимент выразительную простоту и ремее-

ленный вид. Натуральный образ сочетается со сложными выоо

котсх но логичными отделками. Нетрадиционные для одежды волокна используются ныне преимущественно в смесках с более традиционными волокнами. Интересны сочетания этих волокон и с металлическими нитями.

1.2.2. Волокна животного и минерального происхождения

Шерсть. Шерстью называются волокна животного происхо- деиия, формируемые кожным покровом овец, коз, верблюдов и других животных, получаемые посредством стрижки или вычесывания. Основную долю (около 95-97 %) шерстяного волокна, используемого в текстильном производстве, составляет овечья шерсть, остальную часть — козья (2-3 %) и верблюжья (1-2%).

При классификации шерсти по областям ее применения важнейшим признаком является толщина волокна. От одной и той же овцы получают шерсть разной толщины. В миро существует около 40 различных пород овец, дающих около 200 типов шерсти, имеющей различные качественные характеристики.

Действующую в России и СНГ систему иногда неверно называют брадфо рд с ко й (английской).

Сущность брадфордской классификации шерсти состоит в следующем. Из мытой и прочесанной шерсти (топса) готовят пряжу и разделяют ее на мотки по 512 м каждый. Число мотков пряжи, получаемых из 1 английского фунта (453,6 г) шерсти, назвали качеством. Если, например, из 453,6 г получено 60 мотков пряжи по 512 м каждый, то такая шерсть соответствует 60-му качеству (60*5).

В соответствии с этой системой шерсть классифицируют следующим образом:

шерсть мериноса: 60*8 — наиболее тонкая; это шерсть 60 пунктов;

шерсть ётоззЪгеЗ: 32,з-58,з;

тонкая згоззЬгей: 50,з-58,з;

в среднем тонкая цгоззЪге*!: 40,8~48,в;

толстая ^гоззЬгеё: 32,з-36,з;

толстая шерсть: ниже 32эз.

В отечественной практике однородная шерсть по тонине (в мкм) подразделяется на следующие классы (табл. 1.8).

Шерсть считается настоящим волокном животного происхождения («живая шерсть»), если настригается с живых овец; «мертвая» же шерсть, собираемая на скотобойнях, во всех отношениях значительно хуже «живой».

Таблица

1.8

Классификация

однородной шерсти в зависимости от ее

тонины

Качество

(класс тонины)

Тонина

шерсти, мкм

Качество

(класс тонины)

Тонина

шерсти, мкм

от

ДО

от

ДО

80-е

14,5

18,0

48-ё

31,1

34,0

70-е

18,1

20,5

46-е

34,1

37,0

64-е

20,6

23,0

44-е

37,1

40,0

60-е

23,1

25,0

40-е

40,1

43,0

58-е

25,1

27,0

36-е

43,1

55,0

56-е

27,1

29,0

32-е

55,1

67,0

50-е

29,1

31,0

_

__

Шерсть, состригаемую, вычесываемую или собираемую с животных при линьке, называют натуралвдой; снимаемую со шкур, — заводской или шубной; получаемую расщеплением на волокна и соответствующей обработкой бывших в употреблении изделий, — восстановленной.

Ежегодно в мире производится около 270 тыс. т овечьей шерсти, причем около трети этого количества приходится на Австралию, а остальное — на Новую Зеландию, ЮАР, Аргентину, Южную Африку, Уругвай, КНР, Турцию, США и другие страны.

Особую роль в обеспечении качественных характеристик шерсти и изделий из нее играет Международный секретариат шерсти (МСШ) — организация, продуктивно работающая в области научных исследований, контроля качества, улучшения эксплуатационных свойств и эстетического оформления изделий из шерсти. Он основан в 1937 г. при партнерском участии 4 стран-членов: Австралии, Новой Зеландии, Южной Африки и Уругвая. Штаб-квартира секретариата расположена в Лондоне. Секретариат имеет основной центр разработки технологий и производства, который также находится в Англии (г. Илкли), и международную сеть филиалов. На основе разработок центра МСШ утвердил спецификацию (табл. 1.9), выполнение требований которой является основанием для выдачи сертификата марки шерсти «ДУоо1тагк» (рис. 1.9).

Спецификация

Международного секретариата шерсти

Таблица 1.9

Спецификация

(знак соответствия)

Используемый

метод МСШ (номер)

Тканые полотна

Гладкие

Ворсованные

Мужские костюмы

Пальто, жакеты,

женские костюмы, юбки, платья, пиджаки

Рубашки, блузки,

ночное белье

Одежда из

ворсованных тканей

1

2

3

4

5

6

1 Норма

ПУООЬМАКК

Содержание

натуральной шерсти (в ткани или

ворсе), %

155

100

пуооьмакк

визга

Содержание

натуральной шерсти, %, не менее

Нешерстяной компонент, %, не более

155

50 50

1

ЦП

пуооь

вьЕга Содержание

натуральной шерсти, %: не менее не

более Нешерстяной компонент, %, не

более

155

30 50

70

Поверхностная

масса вор- 1 са, г/м2,

не менее

277

220

Разрывная

нагрузка, Н, не менее

Поверхностная

плотность, г/м2:

более 150 менее

150

194

200

180

100

150

150

Физико-химические

свойства (устойчивость крашения)

_ I

Устойчивость

крашения к воздействию света (кроме

ночного белья), баллов, не менее:

темнее

1/12

стандартной глубины светлее или

ровно 1/12

стандартной глубины

5

4

3

2-3

Устойчивость крашения к сухому трению (только для изделий темнее 1/12 стандартной глубины), на- крашиваемость, баллов, не менее

Истирание, тыс. циклов, не менее |

112 |

20 |

10 |

15 |

10 1 |

Раздвижка шва, мм, не более |

117 |

6 |

10 |

6 |

1 10 |

Пиллинг, баллов, не более |

196 |

1 3-4 |

|||

165

3-4

Рис.

1.9.

Знак марки шерсти

МСШ не занимается непосредственно ни производством, ни продажей шерсти и изделий из нее. В то же время он оказывает помощь текстильной промышленности по ряду направлений: выбору шерстяного сырья; определению текстильной технологии; отработке производственных процессов; отделке и стилю изделий; контролю качества; сбыту и рекламе продукции.

Знак «\Уоо1тагк» является собственностью МСШ. Маркировка им разрешена только при условии получения шерсти с живого животного. Присвоение регистрационного номера обязывает фирму поставлять на рынок товар, соответствующий выданному сертификату. В противном случае она будет закрыта международной полицией с лишением права изготовлять продукцию из шерсти со знаком «АУоо1тагк» в будущем.

В отличие от хлопковых и элементарных лубяных волокон, каждое из которых представляет собой одну растительную клетку, шерстяное волокно состоит из многих клеток, отличающихся друг от друга формой, размерами и свойствами. Комплексы трех разновидностей клеток образуют три слоя шерстяного волокна — чешуйчатый, корковый и сердцевинный.

Чешуйчатый слой (си1;1си1а) образует внешнюю оболочку шерстяного волокна. Этот слой выполняет функцию защитной оболочки шерстяных волокон и сообщает им ряд ценных свойств. Чешуйчатый слой имеет крошечные микропоры, благодаря которым волокна дышат. Поры настолько малы, что вода в виде капель не проникает сквозь поверхность волокон. В то же время испаряющаяся влага или вода в молекулярном состоянии (пот) проникает через поверхностные поры. Чешуйки значительно повышают цепкость волокон, что способствует получению более прочной пряжи.

Корковый слой расположен под чешуйчатым и состоит из большого количества удлиненных клеток веретенообразной формы. Он является основным в шерстяных волокнах, так как им определяются такие важные свойства волокон, как прочность при растяжении, величина и характер удлинения, упругость, мягкость и др.

Сердцевинный слой расположен в центральной части волокон, он состоит из клеток различной формы и воздушных промежутков. Сердцевинный слой неодинаков у разных волокон. У переходного волоса он прерывистый, у остевых волокон — широкий и тянется по всей их длине, у пуховых волокон — отсутствует.

В зависимости от особенностей структуры различают следующие типы шерстяных волокон: пух, ость, переходный волос, мертвый волос (рис. 1.10, табл. 1.10).

1 2 3 4

Рис.

1.10.

Волокна шерсти при увеличении: 1

— пух;

2

— переходный волос;

3

— ость;

4

— мертвый волос

Таблица

1.10

Характеристика

шерсти по типам волос

Тип

волокна

Толщина,

мкм

Характеристика

Пух

10-30

Легкое,

тонкое, извитое (у мериносовых

овец)

волокно без сердцевинного слоя.

Имеется

у овец всех пород. У тонкорунных

вся

шерсть состоит из пуха

Переходное

30-50

Промежуточное

между остью и пухом, |

волокно

имеет

прерывистый сердцевинный слой.

Встречается

у полугрубошерстных помес

ных

и частично у грубошерстных овец

Ость

50-150

Грубое,

малоизвитое или прямое волокно

длиннее

пуха. Состоит из трех слоев: че

шуйчатого,

коркового и сердцевинного. Ость,

переходное

волокно и пух имеет шерсть

грубошерстных

овец

Сухой

волос

50-150

Разновидность

ости, менее прочное, негиб

кое

и ломкое волокно со слабым блеском.

Встречается

у грубошерстных овец

Мертвый

60-150

Грубое,

бесцветное, ломкое волокно, серд

волос

цевинный

слой которого занимает до

90 %

поперечного

сечения. Волокно не окраши

вается

и не свойлачивается

Пух является самым тонким, мягким, нежным, с хорошей

извитостью и приятным блеском волокном. Состоит он из двух

слоев — чешуйчатого и коркового. Среди шерстяных волокон пух — самый высококачественный волокнистый материал.

мая тонкая в мире шерсть толщиной 11,9 мкм (средняя тонина

австралийской шерсти — 20 мкм) получена братьями Гудрич в Австралии.

Переходное волокно имеет прерывистый, рыхлый сердцевинный слой, поэтому оно неравномерно по толщине, прочности, менее извитое, занимает промежуточное положение между пухом и остью.

Ость представляет собой наиболее толстые, грубые, малоизвитые волокна шерсти. Остевые волокна состоят из трех слоев — чешуйчатого, коркового и сердцевинного, последний расположен по всей длине волокна.

Мертвый волос — грубое, ломкое, малопрочное волокно, без блеска, с очень тонким корковым слоем и широким каналом , у него отсутствуют чешуйчатый слой и извитость. Толщина мертвого волоса может достигать 200 мкм.

В зависимости от того, из каких волокон по длине, тонине и извитости состоит шерсть, ее подразделяют на однородную и неоднородную (смешанную).

В зависимости от тонины шерсть делят на тонкую, полутонкую, полугрубую и грубую. Тонкая шерсть однородная, состоит только из волокон пуха. Полутонкая шерсть также однородная, состоит из более толстого пуха или переходных волос. Полугрубая шерсть может быть однородной и неоднородной и состоит из пуха, переходного волоса и небольшого количества ости. Грубая шерсть неоднородная, включает все виды волокон, в том числе ость и мертвый волос, который является порочным волокном.

В отличие от волокон растительного происхождения, основным веществом шерстяных волокон является белок кератин (90 %), обусловливающий все их химические и физико-механи- ческие свойства. В его Состав входит аминокислота цистин, содержащая от 2 до 5 % серы, наличие которой в кератине повышает его твердость и химическую устойчивость.

Элементарные звенья кератина из остатков различных аминокислот соединяются между собой полипептидной связью (-СО-МН-) и образуют основные полипептидные цепи макромолекул, представляющие собой пространственные структуры.

Различают две основные структурные модификации кератина: а-, р-формы. В а-кератине цепи главных валентностей имеют извитость, подобную тонкому (пуховому) волосу шерсти. В отличие от этого макромолекулы Р-кератина почти полностью распрямлены. При определенных условиях возможен переход кератина из одной формы в другую. Так, при нагревании горячей водой или паром и одновременном растяжении а -кера- тин легко переходит в р-модификацию, которая фиксируется сушкой. Это свойство широко используется при изготовлении изделий из шерстяных тканей для изменения размера отдельных участков деталей: их уменьшения, увеличения, придания объемной формы.

Самое главное свойство шерсти — способность сберегать тепло, теплозащитность. Благодаря своему строению и составу ее волокна способны связывать и сохранять много тепла, а но мере впитывания влаги из окружающей среды — высвобождать его. Шерсть обладает малой теплопроводностью, что делает ее незаменимой в производстве пальтовых, костюмно-плательных тканей и трикотажных изделий зимнего ассортимента.

Свойлачиваемость — это способность шерсти в процессе валки образовывать войлокообразный застил, что объясняется паличием на ее поверхности чешуйчатого слоя, значительной извитостью и мягкостью волокон. Под влиянием тепла и влаги клетки на поверхности волокон раскрываются, при механическом воздействии происходит их сцепление. Наибольшей способностью свойлачиваться обладает тонкая, упругая, сильно извитая шерсть. Благодаря этому свойству из шерсти вырабатывают довольно плотные ткани, сукна, драпы, фетр, а также войлочные и валяные изделия.

Следует отметить и другие ценные свойства шерсти. Так, шерстяные волокна отталкивают грязь, их легко чистить. Благодаря эластичности волокна изделие не мнется, а складки сами собой выпрямляются, особенно в услових повышенной влажности воздуха.

Вредителями шерсти являются молевая бабочка и микробы. Если шерсть долго лежала в сыром месте, микробы вызывают ее заплесневение и гниение. Слишком высокая температура сушки и продолжительное воздействие солнечных лучей также снижают прочность шерсти. Она сравнительно устойчива к кислотам, но щелочь даже в слабом растворе разрушает шерсть, поэтому при стирке шерстяных изделий недопустимо использовать стиральные растворы, имеющие щелочную среду (например, хозяйственное мыло).

Нередко шерсть смешивают с химическими волокнами, чтобы улучшить прочность текстильного материала, его моющие свойства, а также снизить стоимость.

К основным физико-механическим свойствам шерсти относятся: тонина, длина, крепость, извитость, растяжимость, цвет, блеск, упругость, эластичность и пластичность.

Одним из важнейших признаков шерсти является ее тонина (толщина), под которой понимают диаметр поперечного сечения шерстинки, выраженный в микрометрах (микронах). Обычно тонина шерстяных волокон находится в диапазоне от 10 до 160 мкм. Несмотря на то что толщина обусловлена генетическими особенностями животного, она может изменяться под воздействием ряда факторов: сезона, возраста, кормления, содержания, стрижки, физиологического состояния организма. В зависимости от тонины однородную шерсть в отечественной практике делят на 13 классов, называемых качествами (см. табл. 1.8).

Длина шерсти — важнейшее свойство, определяющее ее производственное назначение, один из главных селекционных признаков. Длина волокон шерсти колеблется от 20 до 450 мм. Самая короткая шерсть у овец тонкорунных пород (60-90 мм), поскольку растет сравнительно медленно (0,5-1 см в месяц); у овец полутонкорунных, полугрубошерстных и грубошерстных рост составляет 1-3 см в месяц. Так как для промышленности требуется длинная шерсть (не короче 65 мм), то овец тонкорунных и полутонкорунных пород стригут только один раз в год — весной. У грубошерстных и полугрубошерстных пород овец бывает сезонная линька, поэтому их стригут два раза в год — весной и осенью, романовских —~ 3 раза. Волокна грубой шерсти неравномерны по длине, в среднем 60-130 мм. Кроме того, длина шерсти не одинакова на разных участках тела животного: на лопатках, боках, ляжках она более длинная, чем на брюхе и спине. По этому показателю различают шерсть:

коротковолокнистую (длиной до 55 мм), используемую для получения толстой и пушистой пряжи;

длинноволокнистую (более 55 мм), которая применяется в производстве тонкой и гладкой гребенной пряжи.

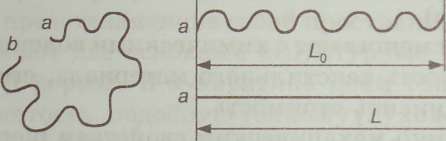

Показатель длины особенно важен для тонкой и полутонкой шерсти. Различают естественную длину волоса в извитом состоянии (Ь0) и естественную длину в растяжимом, но не растянутом виде (Ь) (рис. 1.11).

ь

Рис.

1.11.

Определение длины волокна

Длина, как и тонина, зависит от ряда факторов, главными из которых являются породные и индивидуальные особенности овец, условия их кормления и содержания, физиологическое состояние животных.

Под крепостью шерсти подразумевают сопротивление шерстяных волокон разрыву. От этого зависят устойчивость волокон при первичной обработке, а также носкость и продолжительность использования изделия. Крепость волокон на разрыв выражается в абсолютных и относительных показателях. Абсолютная крепость характеризуется усилием, под действием которого волокно разрывается; относительная — величиной разрывного усилия, приходящегося на единицу площади поперечного сечения волоса.

Прочность шерсти находится в прямой зависимости от ее тонины, так как с увеличением поперечника волокна и нлохцади

коркового слоя она снижается. Прочность шерстяных волокон невелика. Так, абсолютная разрывная нагрузка колеблется от 4 до 8 сН/волокно, а относительная разрывная нагрузка составляет 10-14 сН/текс, что значительно ниже, чем у хлопковых и льняных волокон. В мокром состоянии прочность шерстяных волокон снижается до 30 %.

Большое влияние на крепость шерсти оказывает конституция животного, физиологическое состояние и индивидуальные особенности организма, условия кормления и содержания.

Извитость шерстяных волокон является очень ценным показателем строения, повышающим их упругие свойства и теп- лозащитность. Волокна шерсти имеют волнообразные извитки, что отличает их от хлопковых волокон, имеющих штопорооб- разную извитость. Причина извитости выяснена относительно недавно. Она обусловлена тем, что каждое волоконце состоит из множества более мелких двух типов, склеенных между собой. Одни из них имеют круглое сечение, другие — почти плоское. Неравномерное распределение этих волоконец по сечению волокна и создает мелкую извитость. Извитки различной величины и формы в большей мере свойственны тонкой и полутонкой шерсти (рис. 1.12).

4

цгцтш;,

5

ХЛЛЛЛ)

гоАш

7

Рис. 1.12. Форма извитков шерстяных волокон:

1 — гладкая; 2 — растянутая; 3 — плоская; 4 — нормальная; 5 —- сжатая;

6 — высокая; 7 — петлистая

Извитость — породный признак, связанный с конституцией овец, густотой волокон, жиропотностью и другими показателями. Грубые волокна шерсти отличает слабая извитость (3-5 извитков на 1 см), при этом отдельные остевые волосы могут быть прямыми. Мертвый волос совершенно лишен извитости. Тонкая и полутонкая шерсть имеет нормальную и высокую извитость (8-13 извитков на 1 см). У однородной шерсти извитость волокон примерно одинакова как по форме, так и по размерам; у неоднородной — различна не только в смежных шерстинках, но даже на разных участках одного волокна.

В тонкой и полутонкой шерсти различают три основные формы извитков: нормальные, плоские и высокие. Если извит- ки близки по форме к полуокружности, их называют нормальными, что характерно для шерсти тонкорунных овец. У плоских извитков высота дуги меньше ее основания.

Характер извитости определяется соотношением орто- и па- ракортекса. Сильно выраженная извитость коррелирует с увеличением в корковом слое доли парасегмента и содержания серы.

Извитость способствует предохранению руна от попадания в него механических примесей и атмосферных осадков, а также обеспечивает хорошую сцепляемость волокон в процессе их переработки, повышенную пушистость и пористость пряжи.

Пластичность шерсти — это способность волокна принимать и сохранять приданную форму после прекращения воздействия, вызвавшего его изменение. Волокна с наиболее высокой пластичностью характеризуются большим удельным весом аморфной части (гамма-кератозы) и содержанием тирозина.

Овечья шерсть в основном белая, что отвечает требованиям перерабатывающей промышленности, так как только белая шерсть способна окрашиваться в любой цвет. Цвет шерсти зависит от содержания в корковом слое пигмента меланина. Грубошерстные овцы бывают черными, рыжими, серыми.

Технологическими свойствами шерсти являются прядильная способность и свойлачиваемость.

Прядильная способность шерсти не имеет внешне выраженных признаков, а является суммарным результатом всех физико-механических свойств волокон и ценится при переработке как основное достоинство шерстяного сырья.

Руно овцы содержит жиропот — продукт секреторной деятельности сальных и потовых желез. Сальные железы продуцируют жир (воск), в состав которого входят смеси сложных эфиров первичных и вторичных спиртов, свободные высокомолекулярные спирты, а также свободные высокомолекулярные и в незначительном количестве низкомолекулярные жирные кислоты. Секрет потовых желез — это гигроскопическая смесь солей неорганических (соляной, серной, фосфорной) и органических (молочной, масляной) кислот, калийных солей, олеино-вой и стеариновой кислот, карбонатов, хлоридов, фосфатов и сульфатов кальция, натрия, магния, железа, алюминия, а также небольшого количества азотистых веществ. Основными компонентами пота являются соединения щелочных металлов, в первую очередь калия и в меньшей мере натрия. Наибольший удельный вес имеют соединения кальция, фосфора, серы и железа.

Среди всех компонентов жиропота только жир играет важную роль в сохранении физических свойств шерсти. Обволакивая тонким слоем волокна, он способствует их склеиванию, образуя штапели и косицы, а в целом -Я1 плотное руно. Кроме того, он предохраняет шерсть от попадания в нее механических, минеральных и растительных примесей, а также защищает волокно от вредного воздействия солнечной радиации и атмосферных осадков.

При рассмотрении свойств шерсти важна взаимосвязь структуры, химического состава и физических свойств шерсти. Установлена прямая корреляция между количеством и качеством жиропота, пожелтением и свойлачиваемостью шерсти. Удельная прочность, полное удлинение и растяжимость волокон напрямую зависят от соотношения в них кератоз, т.е. структуры шерсти. Кроме того, доказана связь между содержанием серы в шерстяном волокне и его крепостью. По мере увеличения содержания в шерсти серы, а значит и цистина, повышается ее прочность.

Из тонкой и полутонкой шерсти, как в чистом виде, так и в смеси с другими волокнами (хлопковыми, вискозными, капроновыми, лавсановыми, нитроновыми), вырабатывают камвольные и тонкосуконные платьевые, костюмные, пальтовые ткани, нетканые полотна, трикотажные изделия, платки, одеяла; из полугрубой и грубой — грубосуконные пальтовые ткани, валяную обувь, войлоки. Козий пух применяют в основном для платков, трикотажных изделий, а в последнее время — в изготовлении некоторых платьево-костюмных тканей. Верблюжью шерсть используют для производства одеял и национальных изделий в местной промышленности. Из восстановленной шерсти получают менее качественные ткани, валяную обувь, нетканые материалы, строительный войлок. Шерстяные ткани, выработанные из смеси длинных и коротких волокон, мягки (хотя и не мнутся), но не сохраняют острой складки. Камвольные шерстяные ткани, или ткани из гребенной шерсти, изготавливаются только из длинных волокон. Они гладкие, прочные, довольно долговечные, но в процессе носки приобретают лоск. Впервые переработанная шерсть дает, как правило, более эластичный материал, чем другие виды шерсти. Он идеально подходит для обивки мебели, а также используется для штор и покрывал.

Наряду с основным источником — овечьей шерстью возрастает значимость так называемой элитной шерсти. Различают следующие основные виды элитной шерсти.

Кашемир (№8) (СазЬтеге) — это тончайший пух (подшерсток) высокогорной козы кашемировой породы, обитающей в районе Тибета и провинции Кашмир между Индией и Пакистаном. Разводят кашемировых коз также в Австралии, Новой Зеландии и Шотландии. Из-за экстремальных погодных условий у кашемирских коз сформировался двойной слой покрытия: из пуха (нижний слой) и шерсти (верхний слой).

Кашемир -#§ это изысканный, утонченный и самый дорогой материал. Не случайно его называют «королевская пряжа», «шерстяной бриллиант» или «драгоценная нить».

Кашемировое сырье состоит из волокон толщиной всего 13-19 мкм (человеческий волос — 50 мкм), поэтому прикосновение к нему оставляет ощущение великолепия. Кашемир настолько нежен, что любой оттенок, в который он красится, смотрится как бы сквозь легкую дымку, очень приятную глазу.

Для получения пуха коз не стригут, а вручную вычесывают один раз в год — весной, во время линьки. При этом одна коза дает всего 100-200 г пуха (для сравнения: на изготовление пальто расходуется 1,5-1,8 кг кашемирового полотна, т.е. пух 15 животных). Это одна из причин очень высокой стоимости изделий из 100 %-ного кашемира. Другая причина популярности и дороговизны кашемира — это его исключительная мягкость, легкость, способность сохранять тепло и отсутствие аллергических реакций на него. Вследствие этого кашемир особенно ценен для производства спальных принадлежностей и предметов спального комфорта.

Альпака (УУР) (А1раса) — это разновидность ламы. Обитает в Перуанских Андах на высоте 4000-5000 м в экстремальных условиях (яркое солнце, холодный ветер, резкие перепады температур).

Альпака редкое животное, шерсть ее дорогая, стригут аль- пак в отличие от овец один раз в год и получают с одного животного всего 3-3,5 кг шерсти.

Шерсть альпаки обладает исключительными свойствами: она легкая, мягкая, однородная и шелковистая, сохраняющая уникальный шелковистый блеск весь период эксплуатации иаделия; очень теплая (в 7 раз теплее овечьей), с высокими термо- регулирующими свойствами (в ней тепло на холоде и не жарко в тепле); прочная (в 3 раза прочнее овечьей), не подвержена скатыванию, сваливанию и заминанию; стойкая к загрязнению и не вызывает аллергических реакций; в отличие от чешуйчатых и потому колючих волокон овечьей шерсти, волокна альпаки гладкие и комфортные на ощупь; имеет самый большой диапазон естественных цветов (22 оттенка: от черного, серого, бордового, коричневого, кремового до белого).

Известны две породы альпаки:

у а к а й я —| наиболее многочисленная порода, по внешнему виду напоминает пушистого медвежонка. В большинстве случаев именно ее имеют в виду под названием «альпака»;

сур и — самая редкая (всего около 120 тыс. альпак — 5 %) и ценная (в 2 раза дороже уакайя).

По сравнению с уакайя руно сури состоит из более длинных и тонких волокон (19—25 мкм) -г- это равномерные и густые локоны, прямые по всей длине и слегка завитые на концах, они не содержат остевых волос, снижающих качество руна. Шерсть сури отличается особой мягкостью и изяществом. В старину она использовалась в одежде исключительно королевских особ.

В зависимости от толщины волокон руно альпаки делят на пять категорий. Наиболее качественной является шерсть вида «Бэби» (20 мкм). Если же исходным было руно сури, то она представляет собой самую лучшую, самую редкую и самую дорогую шерсть альпаки, называемую «Бэби сури альпака», - это альпака самого высшего в мире качества.

Ангора (\УА) (Ап^ога) — это пух ангорских кроликов.

В свое время Китай в ответ на завышение Турцией цены на востребованную шерсть ангорских коз выпустил более мягкую и дешевую пряжу под названием «Ангора». Это был пух диких кроликов, названных ангорскими. В ответ турки переименовали шерсть ангорских коз в «мохер», что по-арабски означает «избранный». Впоследствии ангорских кроликов начали разводить в Европе и США.

В настоящее время в мире промышленно разводят пять пород ангорских кроликов: английская, французская, германская, гигантская и сатин. Они различаются размерами и весом (2,5-5,5 кг), длиной пуховых волокон, густотой остевого волоса, окрасом, а также объемом ежегодно получаемой шерсти (0,4-1,3 кг).

Аш'орская шерсть исключительно мягкая, очень теплая и пушистая, с характерным нежным ворсом. Изделия из авторской шерсти создают неповторимый комфорт, и поэтому очень популярны и востребованы. Однако ангорская шерсть имеет и свои недостатки: непрочное закрепление кроличьего пуха в пряже может стать причиной истирания ткани; необходимость беречь ангору от чрезмерного намокания и чистить ее только химическим способом. Тем не менее изделия из высококачественной ангоры могут прослужить не один год.

Мериносовая шерсть (Мегтоз) это шерсть, взятая с холки овцы мериноса — породы тонкорунных овец, родиной которых считают Переднюю Азию. Впоследствии они распространились в страны Западной Европы, Северной Америки и Австралию.

Сегодня только в Австралии около 150 млн мериносов, при этом одна овца в среднем дает до 15 кг шерсти в год (для сравнения: другие породы овец 6-7' кг). Выход чистой шерсти 35-45 %.

Шерсть мериноса однородна и состоит из очень тонких (13,5-23 мкм) и мягких пуховых волокон (у грубошерстных пород23-35 мкм). Мериносовая шерсть — длинная (длина шерсти годового роста 6-8 см), белая, теплая, обладает прекрасными термостатическими свойствами, отличается упругостью, не раздражает кожу.

Мериносовая шерсть дороже шерсти других пород овец. Цена лучших партий этой шерсти (с толщиной волокон 14-16 мкм) на ежегодных аукционах достигает нескольких тысяч долларов за килограмм.

Верблюжья шерсть (Сате1) — это пуховой подшерсток нерабочего двугорбого верблюда (бактриана), обитающего в Центральной и Восточной Азии. Наиболее ценной считается шерсть монгольского бактриана.

Шерстяной покров верблюда состоит из наружного грубого волоса (25-100 мкм) и внутреннего нежного пуха (17-21 мкм), составляющего 80-85 % объема. Именно его называют «верблюжья шерсть». Один раз в год его собирают (или вычесывают) в количестве 4-9 кг с одного верблюда, сортируют по цвету и составу, после чего тонкий и мягкий пух направляют на производство тканей. Для изготовления высококачественных тканей обычно используют наиболее легкий и тонкий пух молодых верблюжат (до одного года).

Верблюжья шерсть легкая (в 2 раза легче, чем овечья), мягкая и шелковистая, но в то же время самая прочная и эластичная. Она практична в носке, устойчива к загрязнению и способна самоочищаться. Она самая теплая, при этом отличный тепло-