- •Введение

- •Лабораторная работа № 1 Определение скорости перерождения и степени тридимитизации кварцитов в процессе обжига

- •Основные понятия

- •Кремнезем и его полиморфные превращения

- •Методика проведения работы

- •Определение истинной плотности образцов

- •Результаты взвешиваний и расчетов истинной плотности кварцитов

- •Основные понятия

- •Методика проведения работы

- •Метод падающего шара (метод Стокса)

- •Метод вращающегося цилиндра

- •Метод растяжения стеклянного образца

- •Описание установки

- •Методика проведения работы

- •Значения цены деления шкалы окуляра в плоскости объекта

- •Результаты опыта и расчетов

- •Лабораторная работа № 4 Исследование склонности расплавов к стеклообразованию

- •Основные понятия

- •Составы и температуры эвтектик в некоторых бинарных и тройных системах

- •Методика проведения работы

- •Лабораторная работа № 5 Изучение системы с ограниченной взаимной растворимостью компонентов в жидкой фазе

- •Основные понятия

- •Методика проведения работы

- •Составы смесей

- •Лабораторная работа № 6 Кинетика гетерогенных процессов, протекающих при синтезе силикатных материалов

- •Основные понятия

- •Методика проведения работы

- •Расчет состава исходной смеси

- •Соотношения компонентов

- •Результаты опыта и расчетов

- •Лабораторная работа № 7 Кинетика спекания смесей на основе стекла

- •Основные понятия

- •Методика проведения работы

- •Составы спекаемых смесей

- •Результаты опыта и расчетов

- •Лабораторная работа № 8 Расчетные методы построения кривых ликвидуса

- •Основные понятия

- •Методика проведения работы

- •Расчет кривых ликвидуса по уравнению Шредера-Ле-Шателье

- •Расчет кривых ликвидуса по уравнению Эпстейна - Хоуленда

- •Примеры решения задач

- •Результаты расчетов

- •Задачи для самостоятельного решения

- •Двухкомпонентные системы

- •Библиографический список

- •Физическая химия тугоплавких неметаллических и силикатных материалов

- •308012, Г. Белгород, ул. Костюкова, 46.

Методика проведения работы

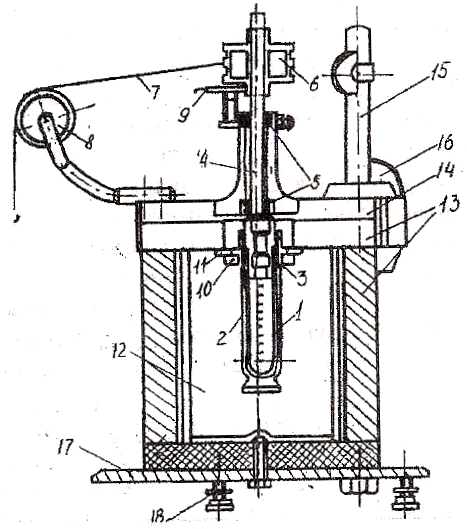

Вискозиметр РВ-8 (рис. 2.2) состоит из двух точно устанавливаемых цилиндров 1 и 2, оканчивающихся полусферой, радиус которой равен радиусу цилиндра. На поверхности внутреннего цилиндра нанесена вертикальная шкала с ценой деления 0,5 см. Внутренний цилиндр через термоизоляционную муфту 3 соединяется с осью 4. На оси надет шкив 6, который приводится во вращение при помощи грузов-разновесов, помещаемых на чашечки, подведенные к прочным шелковым нитям 7, перекинутым через блоки 8. Остановка и пуск вращающейся системы осуществляется с помощью тормоза 9. Цилиндр 2 верхней частью входит в выточку муфты 10 и удерживается в ней штифтами 11. Цилиндры вискозиметра помещаются внутри термостата 12. Основная часть прибора крепится к плите 14. ее можно поднимать и закреплять на стойке 15 при помощи винта 16.

Шликеры готовят следующим образом. Взять 4 стакана и в каждый из них отвесить 30-35 г каолина. В три стакана ввести различное количество 20%-ного раствора соды Na2CО3 (по заданию преподавателя). Затем в стаканы заливают одинаковое количество дистиллированной воды до получения в стакане без электролита густого шликера. Причем количество воды, вводимое в стаканы с электролитом, уменьшается на количество введенного раствора электролита. Стаканы закрывают и выдерживают 0,5 ч. Затем шликеры перемешивают и приступают к определению вязкости.

До испытания предварительно снимают кривую трения прибора с промытыми и высушенными цилиндрами. Шкив закрепляют тормозом. К концу нити подвешивают груз в 1-2 г. Освобождают тормоз и отсчитывают по секундомеру время семи оборотов шкива. Измерения повторяют несколько раз и определяют среднеарифметическое значение.

Рис. 2.2. Ротационный вискозиметр РВ-8

Такие

же измерения повторяют с четырьмя-пятью

увеличивающимися грузами, доводя

максимальную нагрузку до 10-20 г. По

результатам измерения строят график

зависимости F

(нагрузка)

-

![]() (угловая

скорость). По графику определяют усилие

"q"

в приборе, расходуемое на преодоление

трения, при различных значениях угловой

скорости.

(угловая

скорость). По графику определяют усилие

"q"

в приборе, расходуемое на преодоление

трения, при различных значениях угловой

скорости.

После этого в цилиндрический сосуд 2 вискозиметра заливают определенное количество испытуемого шликера (без электролита), чтобы высота после введения цилиндра 1 была 5-8 см. Уровень 7 см соответствует объему жидкости 30 см3. После окончания опыта, когда цилиндрический сосуд 2 снят, на цилиндре 1 проверяется, до какого уровня доходил шликер.

Цилиндр 2 закрепляется в муфте 10. Опускается плита 14 и подвешивают грузы. Отпускают тормоз и с помощью секундомера определяют время семи оборотов вращающейся системы. Измерения осуществляются при 8-10 последовательно увеличивающихся нагрузках, чтобы при максимальном грузе фиксируемое время составляло не менее 7-8 с. При каждой нагрузке измерения проводят 5-6 раз и определяют среднее арифметическое. После окончания серии опытов с данной порцией шликера цилиндр снимают, вымывают и заливают следующий состав (шликер с 1 мл Na2CО3. затем с 2 и 3 мл).

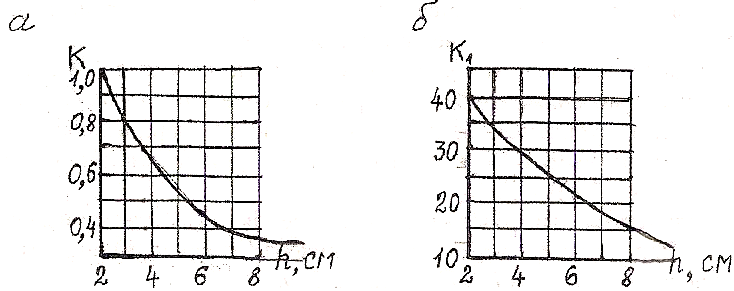

Результаты наблюдения и определения вязкости записывают в табл. 2.1. Записывают также уровень шликера h и находят константы прибора для данного уровня К и K1 из рис. 2.3 а, б.

Таблица 2.1

Результаты опытов и расчетов

Ш л и к е р |

Масса груза F, г |

Время 7 об.

|

Угловая скорость.

(7/τ), об/с |

Усилие трения q, г |

Q (F- q), г |

Па с |

Т, Па с-1 |

Р, М П а |

Константы |

||

Qо |

Pк |

|

|||||||||

1 |

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

Для

вискозиметра РВ-8 расчетные данные по

определению постоянной прибора К

нанесены на график (рис. 2.3, а).

Значения

![]() ,

полученные при различных нагрузках,

не являются одинаковыми. По данным

строится график в координатах

- Р,

где

Р

- напряжение

сдвига (МПа), которое находят по формуле:

,

полученные при различных нагрузках,

не являются одинаковыми. По данным

строится график в координатах

- Р,

где

Р

- напряжение

сдвига (МПа), которое находят по формуле:

![]()

Значения константы К1, в зависимости от величины h приведены на рис. 2.3, б.

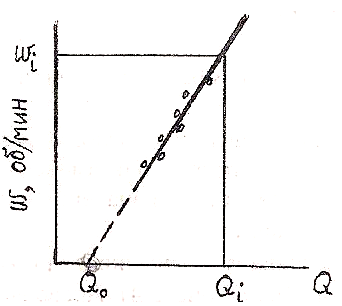

Если график - Р представляет кривую, убывающую с увеличением Р (т.е. течение шликера соответствует бингамовскому), то по тем же экспериментальным данным можно найти значения пластической вязкости и предельного напряжения сдвига.

Для

этого средние значения

,

полученные

при каждой нагрузке Q,

откладывают

в координатах Q

–

f(

)

(рис. 2.4). Проводят прямую до пересечения

с осью абсцисс, на которой она отсекает

отрезок Qо,

т.е.

нагрузку, соответствующую началу

пластического течения шликера в

вискозиметре. Тогда по аналогии,

предельное напряжение сдвига

![]() МПа.

МПа.

Рис. 2.3. Зависимость констант К (а) и К1(б) визкозиметра РВ-8 от уровня шликера

Пластическую вязкость определяют по формуле:

![]()

Эффективная вязкость вычисляется по формуле:

![]()

где F – масса груза, вращающего цилиндра вискозиметра, кг; q – трение в подшипниках при данной угловой скорости, определенное по ранее составленному графику; – число оборотов цилиндра, ч.

Рис. 2.4. Зависимость угловой скорости от нагрузки Q

Значения

![]() и

и

![]() берут

по графику (рис. 2.4) вблизи конечной

экспериментальной точки.

берут

по графику (рис. 2.4) вблизи конечной

экспериментальной точки.

Величина,

обратная вязкости

![]() ,

называется текучестью:

,

называется текучестью:

![]()

Контрольные вопросы:

1. Электрокинетические явления в высокодисперсных системах, причины их образования.

2. Строение двойного электрического слоя.

3. Строение мицеллы.

4. Мицеллярные формулы.

5. Строение коллоидной частицы SiO2.

6. Величина электрокинетического потенциала, какими способами можно изменять его значение в дисперсных системах?

7. Механизм процессов коагуляции и пептизации, способы влияния на эти процессы.

8. Свойства высокодисперсных силикатов в виде гелей.

9. Коллоидные свойства системы глина – вода.

10. Кремнезем в высокодисперсном состоянии.

11. Классификация дисперсных систем по агрегатному состоянию дисперсной фазы и дисперсионной среды.

Лабораторная работа № 3

Определение вязкости стекла по методу растяжения

стеклянного образца

Цель работы: ознакомление с методами определения вязкости; определение вязкости стеклянного образца по методу растяжения.

Оборудование и материалы: вискозиметр ВМ, испытуемый образец, штангенциркуль, весы.

Основные понятия

Вязкость представляет собой свойство, характеризующее внутреннее трение жидкости. Если мысленно выделить в жидкости какой-либо слой и приложить к нему определенную силу, заставляющую этот слой двигаться, то вследствие трения в движение придут и слои, прилегающие к первому слою, причем скорость их движения будет постепенно уменьшаться но мере удаления от слоя, которому сообщено движение (т.е. будет иметь место определенный градиент скорости). Связь между силой, приводящей в движение слои, и скоростями их движения будет выражаться для неупругой жидкости уравнением Ньютона:

![]()

где

F

–

приложенная сила; S

–

площадь соприкосновения слоев жидкости;

V1

–

скорость движения первого слоя; V2

–

скорость движения второго слоя; х

–

расстояние между слоями;

![]() –

не зависящий от градиента скорости

коэффициент пропорциональности, который

называется коэффициентом

внутреннего трения или

коэффициентом

вязкости. Коэффициент

вязкости

имеет

размерность Па.с.

Коэффициент вязкости часто называют

динамической

вязкостью. Величина,

обратная вязкости 1/

называется текучестью.

Иногда

бывает удобно использовать величину,

равную отношению вязкости жидкости

к

ее плотности

–

не зависящий от градиента скорости

коэффициент пропорциональности, который

называется коэффициентом

внутреннего трения или

коэффициентом

вязкости. Коэффициент

вязкости

имеет

размерность Па.с.

Коэффициент вязкости часто называют

динамической

вязкостью. Величина,

обратная вязкости 1/

называется текучестью.

Иногда

бывает удобно использовать величину,

равную отношению вязкости жидкости

к

ее плотности

![]() .

Эта величина

.

Эта величина

![]() называется кинематической

вязкостью и

выражается м2/с.

называется кинематической

вязкостью и

выражается м2/с.

При изготовлении большинства силикатных продуктов в процессе их обжига происходит частичное или даже полное плавление исходных материалов. Образовавшаяся при этом жидкая фаза оказывает большое влияние на технологический процесс, а также и на свойства готового продукта.

Изучение вязкости силикатных расплавов важно для процессов варки, осветления и выработки стекла, обжига огнеупоров и керамики, разрушения огнеупоров под действием шлаков, в явлениях диффузии, при взаимодействии кристаллических и жидких фаз. Вязкость шлаков имеет большое значение в работе доменных и других печей.

Силикатные расплавы, как правило, имеют высокую вязкость. Это объясняется тем, что в них присутствуют крупные полимерные кремнекислородные анионы, крупные ассоциированные частицы и цепочки различного размера и формы, которые мешают течению жидкости под действием напряжений сдвига.

Вязкость силикатных расплавов зависит от многих факторов. Одним из них является температура.

С повышением температуры вязкость силикатных расплавов понижается вследствие броуновского движения, ослабления и разрыва связей между структурными группами и распада ассоциаций, а при охлаждении - возрастает. Вязкость является сложной функцией от температуры, и универсальной формулы зависимости вязкости от температуры не существует.

Предложен ряд эмпирических зависимостей вязкости от температуры, которые, как правило, применимы только для определенного ограниченного интервала температуры. Так, например, изменение вязкости в зависимости от температуры Т для силикатных расплавов может быть выражено уравнением Френкеля:

![]()

где А и В – постоянные, зависящие от химической природы расплава. Это уравнение применимо для жидкостей, в которых ассоциация полностью отсутствует, либо степень ее в рассматриваемом интервале температур остается неизменной. Для силикатных расплавов степень ассоциации с изменением температуры меняется, поэтому указанное уравнение применимо только в области очень высоких (когда процессы ассоциации малы) или очень низких (когда процессы ассоциации уже завершены и ее степень остается неизменной) температур.

К.С. Евстропьев предложил упрощенную формулу температурной зависимости вязкости:

![]()

где А и В – постоянные, зависящие от химической природы расплава.

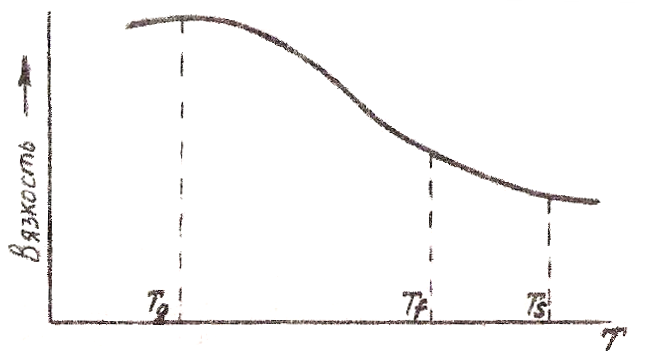

Кривые зависимости вязкости от температуры для силикатных расплавов имеют различный вид. Рассмотрим кривую зависимости вязкости от температуры для обычных силикатных стекол (рис. 3.1).

Рис. 3.1. Зависимость вязкости стекла от температуры

Температура Тg (для промышленных стекол ~500°С) является температурной границей хрупкого состояния, ей отвечает вязкость примерно 1013 Па.с. Температура Tf представляет, собой температуру размягчения стекла (для промышленных стекол 650...700оС) при этом вязкость падает до 109 Па.с и стекло приобретает способность вытягиваться в нити и спекаться. Интервал температур Tg-Tf называется интервалом размягчения или аномальным интервалом, ввиду скачкообразного изменения ряда свойств стекла в этом температурном интервале. Температуру Ts, можно назвать условной температурой плавления стекла (около 1400оС для обычных промышленных стекол) и верхним пределом их способности кристаллизоваться. Вязкость, соответствующая этой температуре, равна 101-102 Па.с. Выработка стекла осуществляется в интервале вязкости 102-104 Па.с, изготовление изделий – 105-106 Па.с.

Вязкость силикатных расплавов также во многом зависит от их состава. Зависимость эта сложная и правилу аддитивности не подчиняется. Вязкость силикатных расплавов зависит от состава самого расплава, вида вводимых добавок, их количества и ряда других факторов.

Достаточно полно изучено влияние таких оксидов, как SiО2, А12О3, SrO и ряда других, введение которых повышает вязкость силикатных стекол при всех температурах. Введение таких оксидов, как Na2О, К2О, Li2O, РbО, ВаО понижает вязкость расплавов при всех температурах.

Борный ангидрид В203 и оксид кальция СаО играют двоякую роль. При высоких температурах В2O3 значительно понижает вязкость стекол. При низких температурах введение его в количестве до 15% понижает вязкость стекла, а при дальнейшем увеличении содержания В2О3, происходит повышение вязкости.

СаО при низких температурах повышает вязкость стекла, а при высоких температурах добавка 8-10% СаО приводит к снижению вязкости, при больших содержаниях СаО в шихте вязкость расплава возрастает.

Влияние на вязкость катионов различных металлов можно расположить по следующей схеме:

Li > Na > K > Pb,

т.е. в ряду одновалентных катионов наиболее сильно понижает вязкость стекла литий Li+, у которого ионный радиус является наименьшим.

У двухвалентных катионов, наоборот, больше всего вязкость понижает свинец, а их действие можно представить следующим образом:

Pb > Ba > Ca > Mg.

Для определения вязкости силикатных расплавов существует много методов. Наиболее распространенными являются метод падающего шара, метод вращающегося цилиндра и метод растяжения стеклянного образца, которые используются для различных значений вязкости.