для ВТ по билетам / Билет №15,16, 3,5

.docБилет №15

|

Нагревательные устройства, применяемые при нагреве металлов перед обработкой давлением. Устройства, в которых нагревают металл перед обр.давлением, можно подразделить на нагревательные печи и электронагревательные устройства. В печах теплота к заготовке подается главным образом конвекциеи и излучением из окружающего пространства нагревательной камеры, выложенной огнеупорным материалом. Теплоту получают в основном сжиганием газообразного, реже жидкого, топлива (мазута). По конструктивным признакам печи подразделяют на ряд разновидностей. Например, одним из наиболее распр. Типов явл. камерные печи, в кот. Заготовки укладывают под печи через окно и после прогрева до заданной температуры извлекают через то же окно. Рабочее пространство печи нагревает сжиганием газа с помощью горелок, Служащих для смешения газа с воздухом и подачи воздуха в смесь. Продукты сгорания отводят через дымоход в рекуператор – теплообменник, в котором поступающий к горелке воздух нагревается теплотой горячих уходящих газов. Подогрев воздуха до температуры 350-500С позволяет экономить до 25% топлива. Камерные печи периодического действия применяют на производстве, где часто меняется типоразмер нагреваемых заготовок. Для нагрева очень крупных заготовок используют камерные печи с вдвижным подом. В электронагревательных устройствах теплота выделяется в самой заготовке при пропускании через нее тока большой силы – в контактных устройствах, либо при возбуждении вихревых токов – индукционных устройствах. При индукционном нагреве заготовку помещают внутрь многовиткового индуктора, выполненного из медной трубки прямоугольным сечением. По индуктору пропускают переменный ток, и в заготовке, оказывающейся в переменном электромагнитном поле, возникают вихревые токи. Теплота в нагреваемом металле выделяется в основном вследствие действия вихревых токов в поверхностном слое, толщина которого достигает 30-35% его радиуса. Толщина этого слоя уменьшается с ростом частоты тока в индукторе, поэтому для достижения более равномерного нагрева по сечению заготовки с увеличением её диаметра частоту тока уменьшают (от 8000Гц для заготовок малых диаметров до 50Гц для заготовок диаметром до 180мм). Преимущества электронагрева: выс.скорость, значительно превышающая скорость нагрева в печах; почти полное отсутствие окалины; удобство автоматизации, улучшение условий труда. Однако применяют электронагревательные усрт.только при необходимости нагрева достаточно большого количества одинаковых заготовок диаметром до 75мм в контактных и до 200мм в индукционных устройствах.

|

Классификация способов сварки плавлением. Структура металлов в зоне шва. Сваркой называют тех. Процесс получения мех. Неразрывных соединений, за счет установившихся межатомных связей м/у соед. заготовками, при их нагревании или плоской деформации.

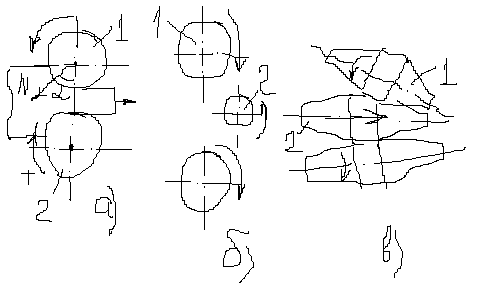

1-поверхность первой заготовки 2-поверхность второй заготовки 3-сводимая тепловая энергия 4-граница сплавления 5-сварная(жидкая волна) Задача сварной операции состоит в получении механических неразьемных соединений подобных по св-ву свариваемому материалу. 1мкм-1000мкм Оксидный слой~50нм На практике соединение 2-х заготовок простым сближением невозможно. Этому препядствуют 2 обстоятельства:1)поверхности заготовок не являются идеально ровными - имеется шероховатость пов - ти. Поэтому при сближении поверхностей без деформаций контакт возможен в отдельных точках.2)поверхностные атомы не имеют свободных связей, поверхности покрыты оксидами, а так же пленками газов и жидкостей- эти пленки имеют толщину на несколько порядков больше, чем межатомное расстояние.соединять 2 заготовки возможно нагревом и давлением, применяемые отдельно или совместно. В зависимости от степени нагрева и наличия давления все процессы сварки дел-ся на 2 группы: сварка плавлением и давлением. В зависимости от источника используемой энергии различают след. виды сварки плавлением:1)электрическо- дуговая 2)электроламповая 3)электролучевая 4)пламенная 5)газопламенная Источником тепловой энергии при эл.дуговой сварке явл. электрическая дуга, кот.горит м/у электродами при этом оин электрод представляет собой свариваемую заготовку. Электрич.дуга – это мощный стабильный разряд електронов в ионизированной среде. Температура дуги может достигать 7000С,т.о при сварке плавлением в зоне соединения образуется сварочная волна, представляющая собой расплав МЕ.При последующей кристаллизации сплава в зоне соединения форма структуры сварного шва аналогичны форме слитка при кристаллизации. В зоне шва образуются вытянутые кристаллы, а так же вытянутые равноосные дендриды . При этом возможное образование дендридов связано с усадочными явлениями, в частности возможное в форме пористости.

|

3Перспективные материалы. Нано- и субмикрокристаллические материалы. Определения ,метолы их получения.1)Альтернативным методом традиционной металлургии является порошковая металлургия. ПМ позволяет создавать сплавы любого состава из металлических и неметаллических порошков, которые практически взаимно не растворяются при плавлении, или могут разлагаться при высоких температурах . ПМ-отрасль технологии, занимающаяся производством металлических порошков и деталей из них. Сущность: из металлических порошков или из смеси порошков прессуют заготовки, которые затем подвергают спеканию. Металлические порошки состоят из мелких частиц, размером 0.1-500мкм, МЕ или их оксидов. Порошки получают механическим, либо физико-химическим путем. Для механического измельчения твердых и хрупких материалов используют шаровые и вибрационные мельницы. Порошки из пластических Ме и сплавов получают различными способами, основанными на раздувке жидкого материала в струе воды или газа. К физическим способам получения порошков относят восстановление оксидов Ме, и электролизом водных растворов солей получают чистые порошки. Основные технологические св-ва порошков: текучесть(способность порошка заполнять форму), прессуемость(способность порошка уплотнятся под воздействием нагрузки и прочностью сцепления частиц после прессования), спекаемость(прочностью сцепления частиц в рез-те термической обработке прессованной заготовки). Изготавливают металло-керамические сплавы для металлорежущих инструментов, валов, при производстве проволоки, постоянных магнитов. Достоинства: высокий КИМ. Недостатки: высокая стоимость порошков, значительные расходы на изготовление пресс-форм, низкие показатели вязкости и пластичности. 2)КМ - обьемно-армированные различными наполнителями металлов, сплавы полимеры. Прочность, жесткость, и др. хар-ки КМ выше, чем армируемых матриц. Особенность: сохранение индивидуальных особенностей каждого из компонентов. Сочетание химически разнородных исходных (препод сука) компонентов дает возможность конструировать новые КМ. Конкретные машины и специальные под условия их эксплуатации. Основные причины создания: необходимость повышения удельной прочности и жесткости при снижении веса. Основой композитов явл. матрица и наполнитель. Матрица служит для удержания равномерного распределения и изоляции наполнителя от внешней среды. Тип матрицы определяют классы композитов: полимерные, металлические, кераметаллические. Наполнитель придает КМ высокую прочность, жаропрочность, а так же снижает их склонность к хрупкому разрушению. Наполнители: различные волокна, дисперсные порошки. 3)Порошковые КМ, армированные дисперсными частицами , получают методами ПМ. Основные технологические этапы: получение порошковых смесей, прессование порошков, спекание с последующей деформацией и термической обработкой. 4) Эвтектические КМ явл. разновидностью волокнистых КМ. Эвтектические КМ получают в процессе направленной кристаллизации эвтектики (смеси 2-х жидких фаз). Эвтектические КМ получают, управляя такими параметрами процесса кристаллизации, как температура, скорость превращения, направление теплоотвода. Эвтектические композиты имеют высокую прочность, жаропрочность, термическую стабильность. Методом направленной кристаллизации получают композиции Ni3Al – Ni3Nb, из которых получают монолитные лопатки для турб. двиг.5)Явление СВС (самораспространяющегося высокотемпературного синтеза) тугоплавких соед. было открыто в СССР в 1967. Сущность процесса: в системе, которая состоит из смеси порошков химических элементов, локально инициируется экзотермическая реакция синтеза. Выделившееся тепло нагревает соседние слои вещ-ва, возбуждая у них реакции и приводит к возникновению самораспространяющегося процесса. В СВС-процессе хим. реакция протекает в узкой зоне, самопроизвольно перемещающейся по вещ-ву с определенной линейной скоростью. Высокая тем-ра, необходимая для быстрого протекания реакции, создается в рез-те освобождения хим. энергии, запасенной в исходной системе. Протекание реакции сопровождается ярким свечением. Такой процесс является разновидностью горения. 6) К настоящему времени синтезировано >100 соединений, а также сложные по составу высокотемпературные светопроводящие керамики. В Настю время созданы и успешно развиваются опытные установки для поучения СВС-продуктов, производительностью 50-100кг в сутки. СВС-продукты: TiC, TiN, TiB2, MoS2 и др. Область применения СВС-продуктов : алмазно-абразивный инструмент, твердые сплавы, наплавочные мат-лы, высокотемпературные нагреватели. 7) Повышенный интерес к нано- и субкристаллическим мат-лам связан с их уникальным сочетанием высоких физ. И мех. Св-в, отличных от св-в обычных крупнозернистых мат-лов.Это открывает принципиальные возможности получения мат-лов с заранее заданными и рекордными св-вами . К НК относят кристалл, мат-лы со средним размером зерен или др. структурных единиц менее 10нм. К СМК относят мат-лы с размером зерен более 10, но менее1000нм. Кристаллические мат-лы с размером зерен от 1 до 10 мкм относят к микрокристаллическим(МК). При размере зерен более 10мкм – к КЗ. К числу методов, с помощью которых могут быть получены большие деформации со степенями 10 и>, относится кручение под высоким давлением, равноканальное угловое прессование, всестороння ковка. Всесторонняя ковка наиболее технологически проста(со сменой оси ковки) . НК и СМК обладают уникальными технологическими св-вами: титановые сплавы с СМК структурой проявляют низкотемпературную сверхпластичность, которая позволяет на 300 градусах снизить тем-ру сварки давлением и тем-ру СПФ по сравнению с традиционными процессами.

|

Билет № 3

Сущность: сварка осуществляется при использовании для нагрева исходного соединения кинетической энергии электронов. При нагреве до температуры 2000ºС имитирует в вакууме электроны, который в виде пучка направляется к аноду. Приложением электронного поля высокой напряженности электроны разгоняются до высоких скоростей и магнитным полем фокусируются на кромках свариваемых металлов, нагревая их за счет трансформации кинетической энергии в тепловую, в результате резкого торможения при соударении.

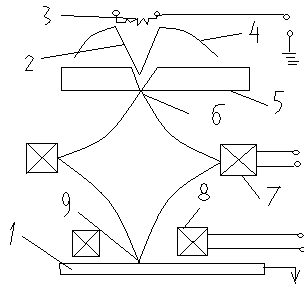

1-свариваемое изделие 2-электронный луч 3-катод 4-управляющий электрод 5-анод 6-кроссовер

7 8-система отклонения 9-сварочная ванна Используют электронные пучки мощностью от 2 до 6 кВт, толщина сварочной заготовки до100мм.

|

.Прокатка металлов. Параметры прокатки: Прокатка- это технологический процесс пластической деформации заготовок между вращающимися валиками путем захвата заготовок с учетом сил трения. Взаимное расположение, форма, число валков могут быть различными.В этой связи различают 3 основных вида прокатки: продольная(а), поперечная(б), поперечно-винтовая(в)↓

α-угол захвата; Тсоs α>Nsin α T=fN; f>tg α α =15-24 горячая прокатка; α=3-10 холодная; Комплект прокатных валков называются клетью. В зависимости от количества рабочих валков рабочие клети могут быть 2-хволковые,4-хволковые, многоволковые.В случае 1-х,многоволковых клетей 2 валка являются рабочими, остальные опорные. Опорные валки повышают жесткость клети и позволяют получать тонкие листы(фольга); Наиболее совершенные многоклетьевые станы-непрерывные, у которых одна клеть непрерывно последовательно расположена за другой.На таких клетях достигается высокая производительность,за счет полного исключения ручного труда.

|

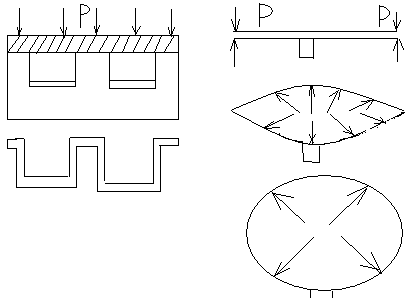

3.Интегральный процесс сверхпластической формовки совмещенной со сваркой давлением. Физическая основа: Основные преимущества для технологии при обработке сверхпластичных материалов низкие напряжения течения и большой ресурс деформационной способности. Наиболее эффективны могут быть использованы в таких схемах формообразования, основанных на схемах с преобладанием растягивающих деформаций. Максимальное преимущество сверхпластической деформации возможно использовать при одновременном совмещении сверхпл-й деформации и сварки давлением. Это связано с тем, что формирование качественного соединения в твердом состоянии не только возможно, но и кинетически ускоряется в условиях реализации сверхпл-й деформации. Эта особенность позволяет объединить 2 перспективных процесса в один совмещенный процесс сверхпл-й формовки сварки давлением.При этом существенно расширяются технологические возможности изготовления сложных конструкций.При использовании метода СПФ\CД возможно различное чередование последовательности СПФ и СД.

|

|

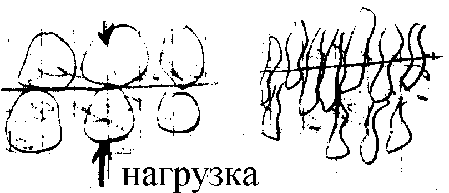

Билет 16 Сварочное производство. Сварка – технологический процесс получения неразъемных соединений в результате возникновения атомно-молекулярных связей между соединяемыми деталями при их нагреве и пластическом деформировании. При сварке давлением обязательным является совместная пластическая деформация деталей сжатием зоны соединения. Этим обеспечивается очистка свариваемых поверхностей от пленок загрязнений, изменение их рельефа и образование атомно-молекулярных связей. Пластической деформации обычно предшествует нагрев, так как с ростом температуры уменьшается значение деформации, необходимой для сварки и повышается пластичность металла. Сварка применяется во всех областях техники. 1)холодная сварка. Используется для соединения пластичных материалов (точечная, стыковая, шовная, контурная). Обязательно требует подготовки поверхности перед сваркой. В данном случае диффузия протекает не за счет температуры, а за счет приложенного напряжения. Происходит перестроение структуры, т.е зерна в зоне сварки меняют свою форму: вытягиваются вдоль направления сварки.

Непосредственно на свариваемой поверхности это происходит потому, что: а)прочность связи ниже, но за счет увеличения поверхности контакта шов получается прочным; б)хрупкие материалы при этом разрушаются. Сварка трением – способ сварки давлением при воздействии теплоты, возникающей при трении свариваемых поверхностей.Свариваемые заготовки устанавливают соосно в зажимах машины, один из которых неподвижен, а другой может совершать вращательное и поступательное движения. Заготовки сжимаются осевым усилием, и включается механизм вращения. При достижении температуры 980…1300 0С вращение заготовок прекращают при продолжении сжатия.Иногда сварку трением производят через промежуточный вращаемый элемент или заменяют вращательное движение вибрацией.Сваркой трением можно сваривать заготовки диаметром 0,75…140 мм.Осуществляется сварка на специальных машинах. ультразвуковая сварка. Две свариваемых поверхности прижимаются друг к другу, при этом одна из них закреплена, а к другой подключен волновод от ультразвукового генератора. В процессе этого колебательного движения происходит: а)зачистка поверхностей; б)нагрев поверхностей за счет тепла, выделяющегося при трении.

|

Дефекты отливок по внешним признакам подразделяют: на наружные (песчаные раковины, перекос недолив); внутренние (усадочные и газовые раковины, горячие и холодные трещины), Песчаные раковины – открытые или закрытые пустоты в теле отливки, которые возникают из-за низкой прочности формы и стержней, слабого уплотнения формы и других причин. Перекос – смещение одной части отливки относительно другой, возникающее в результате небрежной сборки формы, износа центрирующих штырей, несоответствия знаковых частей стержня на модели и в стержневом ящике, неправильной установке стержня. Недолив – некоторые части отливки остаются незаполненными в связи с низкой температурой заливки, недостаточной жидкотекучести, недостаточным сечением элементов литниковой системы. Усадочные раковины – открытые или закрытые пустоты в теле отливки с шероховатой поверхностью и грубокристаллическим строением.Возникают при недостаточном питании массивных узлов, нетехнологичной конструкции отливки, заливки перегретым металлом, неправильная установка прибылей. Газовые раковины – открытые или закрытые пустоты с чистой и гладкой поверхностью, которая возникает из-за недостаточной газопроницаемости формы и стержней, повышенной влажности формовочных смесей и стержней, насыщенности расплавленного металла газами. Трещины горячие и холодные – разрывы в теле отливки, возникающие при заливке чрезмерно перегретым металлом, из-за неправильной конструкции литниковой системы, неправильной конструкции отливок, повышенной неравномерной усадки, низкой податливости форм и стержней. Методы исправления дефектов Незначительные дефекты исправляют заделкой замазками или мастиками, пропиткой различными составами, газовой или электрической сваркой. Пропитывание применяют для устранения пористости. Отливки на 8…12 часов погружают в водный раствор хлористого аммония. Проникая в промежутки между кристаллами металла, раствор образует оксиды, заполняющий поры отливок. Для устранения течи отливки из цветных металлов пропитывают бакелитовым лаком. Газовую и электрическую сварку применяют для исправления дефектов на необрабатываемых поверхностях (раковины, сквозные отверстия, трещины). Дефекты в чугунных отливках заваривают с использованием чугунных электродов и присадочных прутков, в стальных отливках – электродами соответствующего состава.

|

Типовые конструкции Существуют разные типы конструкции полученых разным методом СПФ/СД . простые типы таких конструкций – это сферические , плоские и цилиндрические. При использовании метода СПФ/СД возможны различные методы чередования последовательности осуществления СПФ или СД. ПРИМЕР: А) СПФ/СД Б) СД/СПФ

2 НАДО ЕЩЕ СМОТРИ ЛЕКЦИИ(стр 22-23) рис А-усиленная панель танькины рис Б - сфера

|

Билет №16

Билет №5

|

Билет №5 Холодная и горячая деформации. В зависимости от соотношения температуры деформации и температуры рекристаллизации различают холодную и горячую деформации. Холодной деформацией называют такую, которую проводят при температурах ниже температуры рекристаллизации. В связи с этим холодная деформация сопровождается упрочнением металла(наклеп). Деформацию называют горячей, если её проводят при температурах выше температуры рекристаллизации для получения полностью рекристаллизованной структуры. При этих температурах деформация также вызывает упрочнение, которое полностью или частично снимается полигонизацией и рекристаллизацией, протекающими при температурах обработки и при последующем охлаждении. Процессы полигонизации и рекристаллизации , происходящие в период деформации, называют динамическими. При горячей обработке давлением (прокатке, прессовании, ковке, штамповки и т.д.) упрочнение в результате наклепа непосредственно в процессе деформации непрерывно чередуются с процессом разупрочнения при динамической полигонизации и рекристаллизации во время деформации и охлаждения. Горячую деформацию в зависимости от состава сплава и скорости деформации обычно проводят при температурах (0,6-0,8)Тпл. При этих температурах процессы динамической полигонизации и рекристаллизации успевают проходить в процессе деформации, что значительно снижает сопротивление металла пластической деформации и повышает пластичность. Недостатки:1)степень деф-ции при ОМД с использ-ем хол. или гор. Деф-ции м.б использ-но лишь в строго огранич.пределах превышение кот-х сопровожд. увелич-ем трещин,надрывов и др.дефектов!2)необходимость смазки для уменьшения трения.3)большой отход ме. Преимущества:1) пластичность.2)возможность получ-я сложных конфигураций изделия!!

|

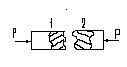

Аргонно-дуговая сварка вольфрамовым электродом. Суть процесса сварки состоит в том что свар. дуга горит в ионизированной атмосфере инертного газа аргона. При этом t нагрева электрода ниже t его плавл. Использ-ся не плавящийся вольфр. электрод(t пл=3370 С) . истекающая из сопла горелки струя теплого инертного газа аргона оттесняет воздух и надежно защищает электрод и сварочную ванну от окисл-я и азотиров-я. Аргон – инертный газ в 1,38 раз тяжелее воздуха и не растворяется в жидких и твердых ме. Поставляют и хранят аргон в стальных баллонах серого цвета в сжатом газообр-ном сост-ии ,под давлением 15 МПА Для усиления сварного шва в дугу возможно подавать присадочную проволоку того же или близкого состава что и свариваемый ме При применении аргона в качестве защит-го газа на пов-ти шва отсутс-т оксиды и шлаковые включения Аргонно –дуговую сварку примен-т для соед-я изделий из сплавов Ti, Al, Mg. Применяют также эту сварку при изготов-ии конструкций особого назначения из корроз-но-стойкой стали и др. ме!

|

Способы обработки Ме резанием Обработка Ме резанием – процесс срезания режущим элементом с поверх-ти заготовки слоя Ме, для получения требуемой геометр-кой формы, точности размеров и шероховатости поверхности детали. Наиболее распр-ые способы обработки резанием : точение,сверление,фрезерование,строгание,шлифование и т.д. Точение – на станках токарных. Главное движения резания совершает заготовка. Движение подачи – поступательное движение вдоль оси заготовки. Во всех способах обработки Ме резанием скорость главного движения резания во много раз > скорости движения подачи.

|

-магнитная

линза

-магнитная

линза