- •1 Сущность процесса сварки

- •Без внешнего нагрева:

- •2. Краткая характеристика видов сварки и их применимость

- •2.1 Сварка плавлением

- •2.2 Сварка давлением

- •2.3. Прочие виды сварки

- •3. Ручная электродуговая сварка

- •3.1 Источники питания сварочной дуги

- •Р ис.9. Образование внешней характеристики:

- •3.2 Принадлежности и инструмент сварщика

- •3.3 Сварные соединения

- •3.4 Техника и режимы сварки

- •3.5 Сварочные электроды

- •3.6 Технико-экономические показатели ручной электродуговой сварки

- •Автоматическая дуговая сварка под флюсом

- •5. Электрическая контактная сварка

- •5.1 Стыковая сварка

- •5.2 Точечная сварка

- •6. Термическая резка металла

- •Конструктивные особенности плазмотронов.

- •Особенности плазменной резки черных и цветных металлов.

- •7. Практические занятия

- •Задание 1. Определение внешней характеристики источника питания сварочной дуги.

- •8. Нормирование сварочных работ

- •8.1 Нормирование сварочных материалов

- •9. Индивидуальное задание

- •Справочные данные

- •Тавровые соединения:

- •Литература.

- •Учебно-методическое пособие

6. Термическая резка металла

Сущность резки.

Термическая резка металлов широко применяется во всех отраслях машиностроительного и ремонтного производства.

Совокупность способов резки составляют процессы удаления металла по заданной линии или объему посредством ослабления молекулярных связей с помощью нагрева.

Термическая резка металлов может быть разделена на две группы способов:

к первой группе относятся способы, в которых преобладает тепловое воздействие на разрезаемый металл и основным процессом удаления металла из полости реза является выплавление. Для ускорения удаления металла используются механические средства: давление струи газа, давление электрода; в последнем случае из полости реза может удаляться также металл, лишь размягченный нагревом;

ко второй группе термической резки относятся способы, основанные на химической реакции сжигания металла. Для этой цели обычно применяется технически чистый кислород, сжигающий металл и переводящий его в оксиды, которые и удаляются из полости реза.

Характеристика существующих способов резки

Дуговой электрической резкой называется процесс образования полости реза в металле под действием тепла электрического дугового разряда. При разделительной резке конец электрода перемещают в полости реза от верхних кромок к нижним и обратно, направляя дугу на его лобовую стенку. При поверхностной резке наклоненный под углом 5-20 градусов электрод перемещают вдоль линии реза, частично погружая его конец в образующуюся полость. Интенсивность выплавления возрастает с увеличением тока.

Воздушно-дуговой резкой называется процесс образования полости реза в металле совместным действием тепла электрической дуги и потока сжатого воздуха. Воздушно-дуговая резка используется преимущественно для поверхностной обработки и реже как разделительная.

Воздушно-дуговая резка применима к углеродистым и легированным сталям, цветным металлам и чугуну. При этом используются графитовые, графито-угольные и омедненные электроды.

Кислородно-дуговой резкой называется процесс образования полости реза в металле совместным действием тепла электрической дуги и струи кислорода. Практический интерес представляют способы резки трубчатым электродом и стальным стержневым электродом с отдельным соплом.

Используются преимущественно для разделительной резки.

Газокислородная резка основана на способности железа сгорать в струе кислорода с выделением значительного количества тепла по реакции:

3Fe + 2O2 = Fe3O4+Q

Для начала горения металла в кислороде нужно подогреть металл до температуры 1000…1200оС, для чего в зону резки подают смесь кислорода с горючим газом, при горении которой образуется подогревающее пламя. Режущий кислород зажигает металл, при этом выделяется значительное количество тепла. Если перемещать резак с определенной скоростью, то сжигание и выплавление металла будет происходить по линии перемещения сопла резака, производя разрезание металла.

Таким образом, кислородная резка складывается из нескольких процессов:

- подогрева металла,

- сжигания металла в струе кислорода,

- выдувания металла и его окислов из полости реза.

Основные условия получения качественного реза состоят в следующем:

температура начала горения должна быть ниже температуры его плавления;

температура плавления оксидов, образующихся при резке, должна быть ниже температуры плавления металла;

теплота сгорания металла должна быть достаточно высокой;

теплопроводность металла должна быть низкой.

Практически указанным условиям удовлетворяет большинство мало-, среднеуглеродистых и низколегированных сталей. В то же время чугун, медь, алюминий, высокоуглеродистые и высоколегированные стали кислородной резкой не режутся. Для их резки используется так называемая кислородно-флюсовая резка, когда в струю режущего кислорода подают различные порошки (в основном железные), которые, сгорая в струе кислорода, дают дополнительную тепловую энергию, достаточную для расплавления тугоплавких окислов легирующих элементов.

|

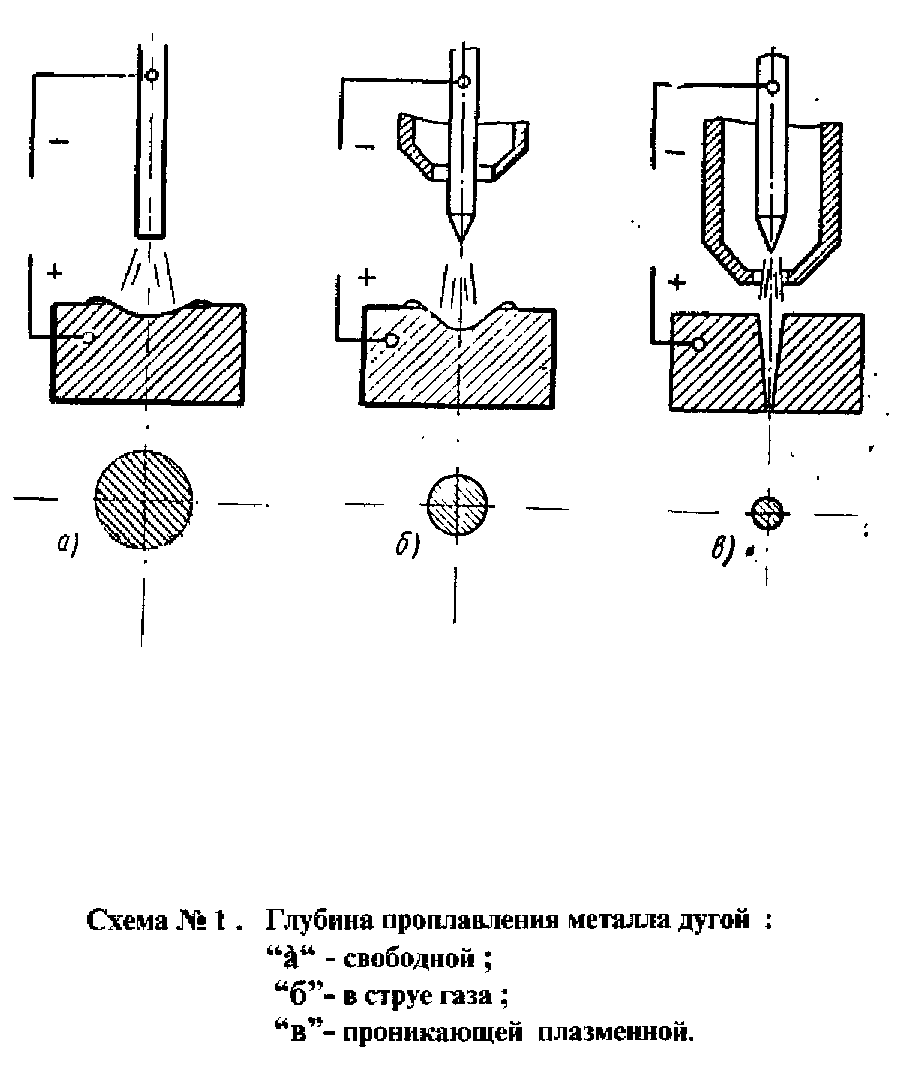

Рис.26 Глубина проплавления металла дугой: а – «свободной»; б – в струе газа; в – проникающей плазменной. |

Сущность воздушно плазменной обработки.

При плазменной сварке и резке в качестве источника нагрева используется электрическая дуга с неплавящимся электродом, столб которой принудительно обжат с целью повышения концентрации его тепловой энергии на обрабатываемом изделии. Основным инструментом при плазменной сварке является плазмотрон.

Процесс плазменной обработки основан на использовании воздушно-плазменной дуги постоянного тока прямого действия (электрод - катод, обрабатываемый металл - анод).

Для возбуждения рабочей дуги между электродом и металлом, первоначально, с помощью блока поджига дуги (осциллятора), зажигается вспомогательная дуга между электродом и соплом плазмотрона, которая выдувается из сопла в виде плазменного факела длиной 20 – 30 мм. Ток вспомогательной дуги 25 А, время горения - не более 5 сек. При касании факела вспомогательной дуги обрабатываемого (разрезаемого) металла возникает рабочая дуга между электродом и металлом, вспомогательная дуга при этом автоматически гаснет.