- •Конструирование элементов кшм двс

- •Поршневая группа. Состав функции. Основные требования к конструкции поршня. Конструктивная реализация указанных требований. Обоснование формы поршня.

- •Поршневые кольца. Назначение, требования, классификация. Формы уплотнительных колец. Материалы поршневых колец. Влияние выбора материала на конструкцию кольца и поршневой группы.

- •Насосное действие уплотнительных колец. Мероприятия по предотвращению насосного эффекта. Уплотняющее действие поршневых колец. Замки поршневых колец. Назначение зазора в замке.

- •Зазоры между поршнем и цилиндром, их динамика в процессе работы двс. Зависимость между конструктивным (холодным) и рабочим (горячим) зазорами.

- •Варианты конструктивной реализации шатунов для двигателей со сложным кшм (на примере V-образного двигателя). Преимущества и недостатки представленных схем.

- •К онструкция поршневой головки шатуна. Смазка соединения шатун-поршневой палец. Формы стержней шатунов. Влияние геометрических характеристик шатуна на параметры кшм.

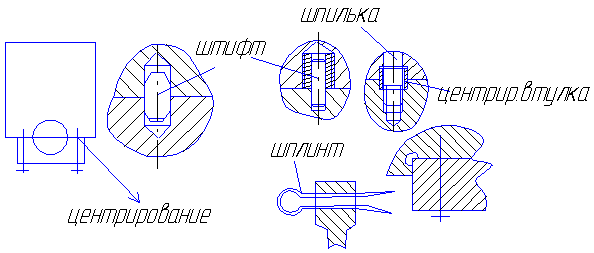

- •Варианты конструкций кривошипной головки шатуна. Осевая фиксация шатуна. Шатунные болты. Конструкция, требования.

- •Основные элементы к/в. Нагрузки, действующие на к/в. Конструктивные варианты исполнения к/в и выбор рациональной схемы расположения коленьев.

- •Схемы крепления противовесов в к/в. Тепловое расширение к/в. Смазка коренных и шатунных шеек к/в. Подвод смазки, расположение масловыводящих отверстий.

- •Мероприятия по повышению усталостной прочности к/в-конструктивные и технологические. Шейки к/в. Щеки и галтели. Материалы к/в.

- •1) Картер с подвешенным коленвалом

- •3) Неразъемные или туннельные картеры

- •Конструктивные варианты цилиндров воздушного охлаждения. Способы соединения цилиндров с ребрами. Крепление цилиндров к картеру. Требования и характеристики оребрения.

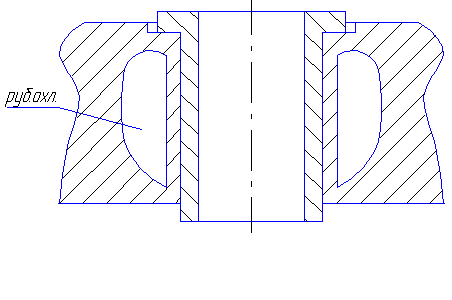

- •«Сухие» и «мокрые» гильзы. Варианты центрирования «мокрых» гильз. Преимущества и недостатки указанных вариантов. Влияние способов центрирования на долговечность и износ гильз.

- •Подшипники скольжения. Физика работы. Виды течения смазки в зазоре. Несущая способность подшипников скольжения. Влияние конструкции подшипника на несущую способность.

- •Поршневые пальцы. Осевая фиксация поршневых пальцев. Зазоры между поршневым пальцем и шатуном. Заглушки поршневых пальцев. Смазка поршневых пальцев.

Мероприятия по повышению усталостной прочности к/в-конструктивные и технологические. Шейки к/в. Щеки и галтели. Материалы к/в.

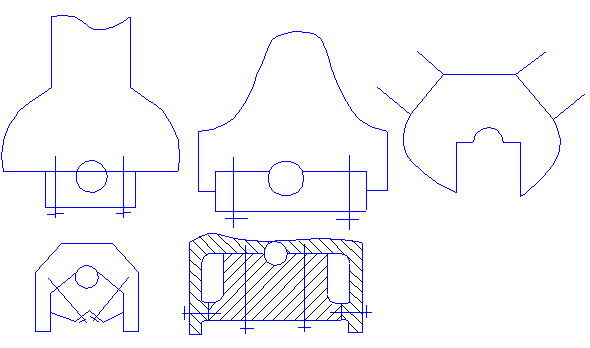

Варианты конструкций картеров. Их основные характеристики, преимущества и недостатки. Силы, действующие на картер и блок цилиндров. Силовые схемы цилиндровой группы. Виды силового замыкания и их характеристика.

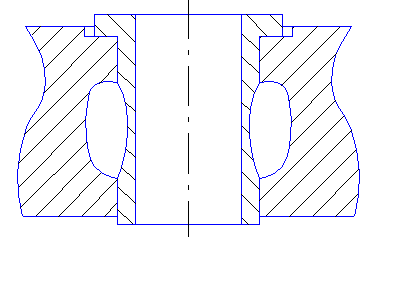

Цилиндровая группа может выполняться конструктивно в двух исполнениях: а) с заливкой гильзы в материал блока; б) Монолитные блоки цилиндров.

По способу охлаждения: а) с жидкостным охлаждением; б) с воздушным охлаждением.

Рис.1-

С сухой гильзой Рис.2 – С мокрой

гильзой

Рис.1-

С сухой гильзой Рис.2 – С мокрой

гильзой

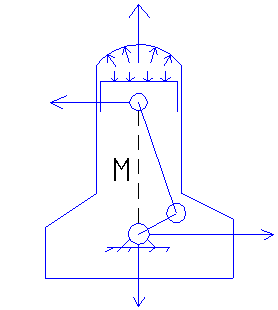

Силы действующие на картер и цилиндр: 1) Сила давления газов (растягивающая сила действ. на днище цилиндра и днище поршня передающееся коленвалу т.е. корен.шейкам прикрепл. к картеру).

2) Боковое давление поршней на цилиндры, создающее момент кручения в картере.

3) Силы инерции вращающихся и движущихся масс (т.к. коленвал не абсолютно жесткий, картер испытывает циклически повторяющийся изгиб).

4) Тепловые нагрузки цилиндров (неравномерное расширение).

Распространено крепление болтами и шпильками цилиндра к картеру.

Крепление при правильной передаче сосредоточенных сил: 1) Для увел. прочности картера выгоднее передавать силы большим числом малых шпилек, чем несколькими крупными, такое рассредоточение нагрузок заставляет работать большее сечение стенок.

2) Шпильки целесообразно нагружать на большую глубину в стенки. Увеличение длины шпилек повышает их прочность под действием ударных нагрузок и уменьшает тепловые напряжения.

Силовая схема – это схема передачи осн. сил отдельными элементами двигателя.

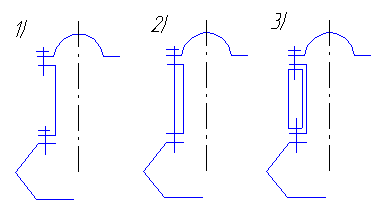

Силовая схема цилиндровой группы определяется элементом, замыкающим газовое усилие от днища камеры сгорания к картеру.

Преимущество первой схемы: 1) Фланец улучшает жесткость картера; 2) Затяжка болтов больше чем во второй схеме не зависит от тепловой деформации цилиндра.

Недостатки: 1) Фланцевое соединение менее надежно; 2) Большая толщина стенок цилиндра.

Преимущество второй схемы: 1) Стенки цилиндра разгружены от газовых усилий; 2) Меньшее влияние оказывается на зазоры в клапанах; 3) Удобная сборка; 4) Может быть использован любой материал для цилиндра и достаточная жесткость конструкции.

Недостатки: 1) Уменьшение проходных сечений охл. каналов и отложение грязи; 2) Демонтаж головки ухудшает установку компонентов цилиндров; 3) Подобная конструкция не увеличивает жесткость картера.

Преимущество третьей схемы: 1) Может быть использована гильза с очень малой толщиной стенок;

Недостатки: 1) Блок рубашек имеет достаточно малую прочность; 2) Газовые и воздушные стыки должны быть по возможности выведены из силового потока.

Существует несколько схем костр. исполнения:

1) Картер с подвешенным коленвалом

1. Для увеличения жесткости картера используют смещение нижней плоскости картера относительно оси коленвала.

2. Установка поперечных шпилек стягивающих крышку.

2) Разъемные картеры состоящие из верхней и нижней половин, картер представляет собой две детали снимающиеся по оси коленвала.

Соединение картера производится короткими шпильками, расположенными по периферии и силовыми шпильками расположенными как можно ближе к коренным шейкам.

Преимущества: большая жесткость

Недостатки: выше стоимость, трудней отливка, больший вес.