- •Сравнение принципов: управления Тейлора и управления процессами Деминга

- •2. Теория вариабельности Шухарта: общие и специальные причины вариаций

- •3. Петля качества. Понятия «внутренний поставщик» и «внутренний потребитель»

- •4. Э. Деминг

- •5.Семь японских методов управления качеством продукции.

- •6.Национальные особенности tqm

- •7. Основные принципы тотального менеджмента качества (tqm)

- •8. Российский опыт управления качеством

- •9. Лидерство в системе tqm

- •10.Различия американского и японского подходов к управлению качеством (tqm и «ноль дефектов»)

- •6 Особенностей японской модели управления качеством:

- •11. Два подхода к организации труда по д. Макгрегору. Традиционный подход и подход tqm

- •12. Инструменты управления человеческими ресурсами

- •13. Потребительские ценности продукции

- •Модели самооценки

- •Модель самооценки в соответствии с гост р исо 9004-2001

- •Модель «Делового совершенства»

- •Модель премии правительства Российской Федерации в

- •16. Взаимосвязь качества и надежности. Виды отказов

- •17. Задачи, средства и методы описательной статистики

- •18. Виды и методы статистического регулирования качества тп

- •19. Показатели качества

- •20. Методы сбора данных

- •21. Методы анализа данных

- •22. Семь новых инструментов ук

- •23. Qfd Структурирование функции качества (сфк)

- •24.Управление проектными рисками (метод fmea)

- •25. Менеджер и современные требования, предъявляемые к нему

- •1.Функциональные требования:

- •2.Сервисные основные

- •3.Сервисные дополнительные

- •26. Менеджмент, его сущность и значение для современной организации. Отличие понятий управление и менеджмент

- •Различия между понятиями «управление» и «менеджмент»

- •27. Организационные структуры предприятия

- •28. Мотивация деятельности в менеджменте. Теории Маслоу и Герцберга

- •29. Человеческий фактор структуре объекта управления

- •30. Функции менеджера

- •31. Стили менеджмента. Руководство. Власть. Партнерство

- •32.Содержание комплекса маркетинговых коммуникаций. Управление продвижением товаров и услуг

- •1) Выявить свою целевую аудиторию;

- •5) Выбрать свойства, характеризующие источник обращения,

- •33. Понятие товара и услуги в маркетинговой деятельности

- •Маркетинг услуг

- •34. Формирование товарной политики и рыночной стратегии

- •35. Формирование спроса и стимулирование сбыта

- •36. Анализ внешней и внутренней среды организации

- •37. Организация деятельности маркетинговой службы в смк

- •39. Понятие погрешности, источники погрешностей измерений.

- •40. Метрологическое обеспечение качества

- •41. Методы стандартизации. Методы систематизации.

- •42. Классификация и кодирование технико-экономической информации

- •43. Общероссийские классификаторы технико-экономической и социальной информации (октэси)

- •44. Штриховое кодирование

- •45. Методы унификации и типизации

- •46. Основные положения закона «о техническом регулировании»

- •47. Технический регламент и стандарт в системе нац. Стандартизации

- •48. Понятие оценки соответствия. Цели и принципы подтверждения соответствия.

- •49. Схемы сертификации продукции

- •50. Аккредитация органов по сертификации и испытательных лабораторий (ос и ил)

- •51. Содержание и основные этапы инновационных процессов

- •3 Этапа инновационных процессов:

- •52. Характеристика типов производств.

- •53 Виды технологических процессов. Исходная информация для проектирования тп

- •54 Поточные формы организации производственных процессов

- •55. Стандартизация и унификация в конструкторской подготовке производства

- •56. Организация перехода производства на выпуск новой продукции

- •57. Сущность и основные этапы конструкторской подготовки производства

- •58. Организационные и технические пути сокращения сроков конструкторской подготовки производства

- •60. Задачи и содержание конструкторской подготовки производства

- •61 Сущность и задачи технологической подготовки производства

- •62. Исходные данные и последовательность проектирования технологических процессов изготовления изделий

- •63. Исходные данные и последовательность технологических процессов изготовления деталей машин

- •64. Принципы составления технологического маршрута обработки заготовок деталей

- •65 Структура и принципы расчета производственного цикла. Пути сокращения пц

- •1. Общие понятия об аудите: типы аудита, категории аудита

- •2. Цели и задачи аудита

- •3. Роли внутреннего и внешнего аудита

- •4, Основные этапы аудита

- •1. Сбор информации

- •2. Планирование и подготовка

- •3. Вводное совещание

- •4. Проведение аудита

- •6. Заключительное совещание

- •7. Последующие действия после аудита

- •5. Принципы эффективности аудита. Восемь организационных принципов аудита

- •Восемь организационных принципов аудита.

- •6. Кодекс этики и стандарты аудита. Эффективность аудита.

- •7. Подход к аудиту. Составление программы аудита.

- •8. Этапы аудита качества. Сбор информации.

- •9. Проведение аудита. Аудиторская сквозная проверка.

- •10. Принципы проведения аудита на адекватность, аудита на соответствие

- •2.4. Типы аудита

- •11. Отличительные особенности аудитора. Требования к знаниям и умениям

- •12. Методы общения в ходе аудита

- •Объясните цель аудита

- •13. Последующие действия после аудита. Обратная связь после проведения аудита

- •14. Требования к содержанию отчета. Классификация несоответствий

- •1 5. Правила проведения предварительного и заключит. Совещания.

- •16, Преимущества отслеживания функционирования и результативности бизнес-процессов в ходе аудита

- •Результативность и эффективность аудита. Источники затрат на аудит

- •Основные этапы организации и проведения внутренних аудитов смк

- •19 Динамика развития форм и методов работ по качеству

- •21 Модели, формы и методы обеспечения качества

- •22. Краткая характеристика стандартов серии исо 9000:2000.

- •24. Структура документации смк

- •Документы каждого уровня пирамиды дают ответы на конкретные вопросы:

- •25. Роль высшего руководства в смк. Ответственность руководства. Анализ со стороны руководства.

- •26. Модель смк основанная на процессном подходе.

- •27. Общие требования к смк.

- •28. Управление документацией смк

- •29. Менеджмент человеческих ресурсов смк

- •30. Менеджмент производственной среды и инфраструктуры смк

- •20. Механизм управления качеством продукции

- •31. Качество как объект управления. Целевые функции управления.

- •32. Планирование качества

- •33. Японская премия по качеству им. Э. Деминга

- •34. Национальная премия сша по качеству им. М. Болдриджа

- •35. Европейская премия по качеству

- •1. Лидерство.

- •4. Партнерство и ресурсы.

- •5.Процессы.

- •6. Критерии результатов деятельности организации.

- •36. Российская национальная премия качества

- •37. Делегирование полномочий

- •38. Разработка системы обучения персонала

- •39. Система мотивации и стимулирования персонала

- •40. Корпоративная культура организации

- •41. Классификация видов контроля качества продукции

- •42. Модели затрат на качество

- •43. Понятие процессного подхода. Определение бизнес - процесса.

- •44. Недостатки функционального подхода к управлению деятельности компании

- •45. Статистические методы у процессами

- •46. Основные условия функционирования процесса

- •47. Методы графического описания процессов

- •48. Функциональное моделирование (idef0). Основные понятия.

- •49. Проектирование Бизнес –процессов

- •50. Постановка целей описания бизнес-процессов и выбор методологии бизнес-процессов организации

- •3.1. Постановка целей описания бизнес-процессов

- •3.1.1. Формулирование целей проекта

- •3.1.2. Методика структуризации целей проекта

- •3.1.3. Методика определения целей проекта на основе существующих проблем

- •3.2. Выбор методологии описания бизнес-процессов организации

- •3.2.1. Методология «ускоренного» описания бизнес-процессов. (Метод I)

- •3.2.2. Методология «полного» описания бизнес-процессов. (Метод п)

- •3.2.3. Сравнительный анализ подходов: преимущества и недостатки

- •51.Конфигурационный менеджмент

- •52. Управление поставками. Обеспечение качества закупок

- •53. Управление документацией

- •39. Управление процессом в штатной ситуации

- •55.Управление процессом в штатной ситуации

- •56. Анализ результативности и эффективности процессов

- •57. Бенчмаркинг

- •58. Функционально-стоимостный анализ

- •60. Функции потерь качества по Тагути

- •61. Стратегия «Шесть сигм»

- •62. Система Упорядочение и 5s

- •63.Современные логистические системы «Точно во время» и «Канбан»

- •64. Система «ноль дефектов».

- •65 Система сбалансированных показателей

56. Организация перехода производства на выпуск новой продукции

ВЫБОР РЕШЕНИЯ ПО ВЫПУСКУ ПРОДУКЦИИ

Предприятие не может существовать долгое время на рынке, не обновляя ассортимент выпускаемой продукции. Новинку можно получить, купив ее либо создав у себя новый вид изделий. Как в одном, так и в другом случае предприятие должно иметь программу выбора и разработки новых изделий.

Начальный этап программы связан с формированием идей о создании новой продукции. Подобные идеи появляются разными путями: в результате проведения рыночных исследований их может подсказать потребитель продукции; их могут предложить ученые при проведении НИР; они могут возникнуть в результате анализа научно-технической информации; их могут подсказать конкуренты, выпускающие аналогичные изделия.

Во всех случаях необходимо учитывать возможности предприятия (оборудование, ресурсы, производственную среду, персонал).

Создание новых изделий — сложный и рисковый процесс.

Проведение маркетинговых исследований позволяет получить нужную информацию, с помощью которой принимаются правильные управленческие решения. Технология проведения маркетингового исследования включает следующие основные этапы:

1. Выявление проблем и формулирование целей исследования: здесь четко определенная проблема — основа проведения исследований. После постановки проблемы разрабатываются цели исследования. Они могут быть: поисковыми, т.е. состоять в сборе данных, уточняющих проблему, раскрывающих ее сущность; описательными, описывающими определенные явления (например, сколько потребителей данного товара находится в регионе); экспериментальными (например, вызовет ли увеличение сбыта на величину не менее 10% снижение предприятием цены изделия на определенное количество рублей).

2. Отбор источников информации: определяются вид информации и пути ее сбора.

З.Сбор информации: сбор источников начинается обычно с имеющейся в наличии информации (вторичная информация), а затем собирается информация, которой еще нет на предприятии (первичная информация). Отчеты, книги, справочники, периодическая печать — типичные источники подобной информации. Первичная информация способами; наблюдением с помощью анкет; экспериментом; опросом

4. Анализ собранной информации: возможные виды изделий, которые найдут своего покупателя на рынке.

5. Представление полученных результатов и принятие управленческих решений, в частности, по выпуску новой продукции. Отобранные в результате анализа сведения представляются в виде таблиц, графиков и других средств,

ОРГАНИЗАЦИЯ ПЕРЕХОДА НА ВЫПУСК НОВОЙ ПРОДУКЦИИ

Эффективность процесса обновления выпускаемой продукции на машиностроительных предприятиях во многом определяется правильностью, рациональностью выбранного метода перехода на производство новых изделий. Характер обновления выпускаемой продукции зависит от ряда факторов:

• имеющиеся в распоряжении предприятия ресурсы, которые могут быть использованы для организации освоения новой продукции (капитальные вложения и их материализация в виде производственных помещений, оборудования, технологического оснащения, а также людские ресурсы);

• различия в степени прогрессивности осваиваемого и снимаемого с производства изделий;

• степень подготовленности предприятия к освоению новой продукции (комплектность и качество технической документации, степень готовности технологического оборудования и оснащения, уровень квалификационной подготовки персонала, наличие дополнительных производственных площадей и т. д.);

• конструкторско-технологические особенности продукции;

• тип производства;

• спрос на продукцию, производимую предприятием;

• уровень унификации осваиваемой и снимаемой с производства продукции.

Используемые в машиностроении методы перехода на выпуск новой продукции различаются прежде всего степенью совмещения времени выпуска заменяемых и осваиваемых моделей (либо наличием перерыва между окончанием выпуска заменяемой и началом выпуска осваиваемой модели), а также соотношением темпов снижения выпуска снимаемой с производства и темпов нарастания выпуска осваиваемой продукции.

методы перехода на новую продукцию: последовательный, параллельный, параллельно-последовательный.

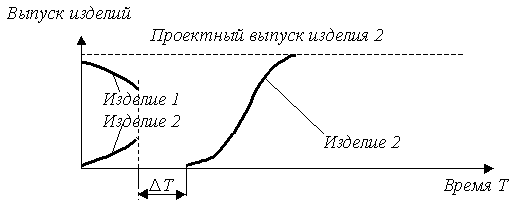

Последовательный метод перехода характеризуется тем, что производство новой продукции начинается после полного прекращения выпуска продукции, снимаемой с производства. В зависимости от времени перерыва между окончанием выпуска «старой» продукции и началом выпуска «новой» можно выделить варианты этого метода:

прерывно-последовательный

и непрерывно-последовательный.

Прерывно-последовательный вариант

предполагает, что после прекращения

выпуска «старого» изделия 1 выполняются

работы по перепланировке и монтажу

технологического оборудования и

транспортных средств, и лишь по их

завершении — начинается освоение

производства «нового» изделия 2 (рис.

а). Продолжительность этих работ и

определяет минимальную величину

времени остановки производства (∆t

на рис. а), в течение которого отсутствует

выпуск как изделий 1, так и изделий 2.

Наиболее простой вариант перехода.

Однако он самый неэффективный — велики

потери в суммарном выпуске продукции,

которые обычно не удается компенсировать.

Ведь за время At,

хотя и отсутствует выпуск продукции,

возникнут затраты, которые будут

отнесены на себестоимость осваиваемых

изделий. этот

вариант не применяется.

прерывно-последовательный

и непрерывно-последовательный.

Прерывно-последовательный вариант

предполагает, что после прекращения

выпуска «старого» изделия 1 выполняются

работы по перепланировке и монтажу

технологического оборудования и

транспортных средств, и лишь по их

завершении — начинается освоение

производства «нового» изделия 2 (рис.

а). Продолжительность этих работ и

определяет минимальную величину

времени остановки производства (∆t

на рис. а), в течение которого отсутствует

выпуск как изделий 1, так и изделий 2.

Наиболее простой вариант перехода.

Однако он самый неэффективный — велики

потери в суммарном выпуске продукции,

которые обычно не удается компенсировать.

Ведь за время At,

хотя и отсутствует выпуск продукции,

возникнут затраты, которые будут

отнесены на себестоимость осваиваемых

изделий. этот

вариант не применяется.

Непрерывно-последовательный вариант характеризуется тем, что выпуск осваиваемого изделия начинается сразу же после прекращения выпуска изделия, снимаемого с производства, т.е. t=0 (рис. б). Хотя и при этом варианте обычно бывают потери в суммарном выпуске изделий, но они могут быть сведены к минимуму за счет высоких темпов роста выпуска осваиваемого изделия. Эти потери значительно меньше, чем при прерывно-последовательном варианте освоения, следовательно, меньше и величина условно-постоянных расходов, приходящихся на единицу изделия. Однако организация освоения по этому варианту в организационно-технологическом отношении значительно сложнее. Осуществление этого варианта в массовом производстве требует, как правило, наличия резервных (либо дополнительных) производственных площадей для выполнения подготовительных работ по обеспечению выпуска новой продукции. Лишь при высоком уровне унификации «нового» и «старого» изделий оказывается возможным обеспечить динамичное освоение нового изделия без значительного использования резервных (дополнительных) площадей. В условиях серийного производства - при высоком уровне типизации ТП.

Параллельный метод перехода характерен постепенным замещением снимаемой с производства продукции вновь осваиваемой. В этом случае одновременно с сокращением объемов производства «старой» модели происходит нарастание выпуска «новой». Продолжительность времени совмещения различная. Этот метод наиболее часто применяется в машиностроении как в массовом, так и в серийном производстве. Основное преимущество его в сравнении с последовательным методом состоит в том, что удается значительно сократить (а в отдельных случаях — и полностью ликвидировать) потери в суммарном выпуске продукции в период освоения.

Вариант параллельного метода (рис. а) характерен тем, что суммарный выпуск изделий (снимаемого с производства и осваиваемого) остается неизменным, во всяком случае — не уменьшается (линия 3 на рис. а характеризует суммарный выпуск продукции).

Это — предпочтительный вариант, поскольку он позволяет предприятию сохранить на период освоения равномерный выпуск продукции. Осуществление такого варианта требует, как правило, дополнительных производственных рабочих, так как трудоемкость осваиваемых изделий выше, чем снимаемых с производства, и требует увеличения производственной мощности предприятия. Этот вариант освоения широко применяется в условиях массового производства, особенно при реконструкции предприятия. Если же компенсировать повышенную трудоемкость невозможно, Дополнительных мощностей нет, предпочтительнее вариант параллельного метода, при котором суммарный выпуск продукции несколько снижается в период освоения нового изделия (рис. б) . При высоком Уровне унификации заменяемого и осваиваемого изделий во многих случаях вообще удается избежать снижения суммарного выпуска.

В массовом производстве (прежде всего в автомобиле- и тракторостроении) широко применяется параллельно-поэтапный вариант параллельного метода. Он характерен тем, что процесс обновления выпускаемой продукции выполняется в несколько этапов, в ходе которых осваивается выпуск переходных моделей, отличающихся от предшествующей модели конструкцией отдельных узлов и агрегатов. На каждом из этапов происходит обновление не конечной продукции предприятия, а только отдельных ее составных элементов (рис. в).

Преимущество этого варианта в том, что благодаря ему удается избежать коренной реконструкции предприятия, обеспечить на каждом из этапов равномерный выпуск продукции, снизить затраты на освоение производства. Однако процесс обновления выпускаемых изделий при этом растягивается, что может привести к преждевременному моральному устареванию новой продукции.

П араллельно-последовательный

метод перехода

(рис.) достаточно широко применяется

в массовом производстве при освоении

новой продукции, существенно отличающейся

по конструкции от снимаемой. При этом

на предприятии создаются дополнительные

мощности (участки, цехи), на которых

начинается освоение нового изделия —

отрабатываются технологические

процессы, проводится квалификационная

подготовка персонала, организуется

выпуск первых партий новой продукции.

араллельно-последовательный

метод перехода

(рис.) достаточно широко применяется

в массовом производстве при освоении

новой продукции, существенно отличающейся

по конструкции от снимаемой. При этом

на предприятии создаются дополнительные

мощности (участки, цехи), на которых

начинается освоение нового изделия —

отрабатываются технологические

процессы, проводится квалификационная

подготовка персонала, организуется

выпуск первых партий новой продукции.

В этот начальный период освоения в основном производстве продолжается выпуск изделий, подлежащих замене. После завершения начального периода освоения происходит кратковременная остановка как в основном производстве, так и на дополнительных участках, в течение которой осуществляется перепланировка оборудования. При этом оборудование дополнительных участков передается в цехи основного производства. По завершении работ в этих цехах организуется выпуск новой продукции.

Недостатком этого метода являются очевидные потери в суммарном выпуске продукции за время остановки производства и в начале последующего периода освоения нового изделия в цехах. Однако проведение начальных этапов освоения на дополнительных (временных) участках позволяет позднее, при развертывании выпуска, обеспечить высокие темпы нарастания выпуска нового изделия. Перспективный метод- создание гибких автоматизированных пр-в.