- •6.3.2. Комплексная механизация погрузки-выгрузки свеклы, сахара, картофеля и других овощей

- •Глава 7 лесные грузы

- •7.1. Характеристика лесных грузов

- •7.2. Пакеты лесоматериалов и средства пакетирования

- •7.3. Средства пакетирования лесоматериалов

- •7.4. Склады лесоматериалов

- •7.5. Транспортировка лесоматериалов

- •7.6. Комплексная механизация и автоматизация погрузочно-разгрузочных работ и складских операций на складах лесных грузов

- •7.7. Техника безопасности при выполнении погрузочно-разгрузочных работ с лесными грузами

- •Глава 8 наливные грузы

- •8.1. Характеристика наливных грузов

- •8.2. Условия хранения и перевозки наливных грузов

- •8.3. Комплексная механизация налива, слива и перекачки жидких грузов

- •Глава 1. Общие сведения о перспективах комплексной механизации и автоматизации погрузочно-разгрузочных работ 3

- •Глава 2. Основы комплексной механизации и автоматизации погрузочно-разгрузочных работ на транспорте 16

- •Глава 3. Организация погрузочно-разгрузочных

- •3.2.3. Общее руководство погрузочно-разгрузочными

- •3.2.7. Автоматизация управления механизированной

- •Глава 4. Основы проектирования комплексной механизации и автоматизации погрузочно- разгрузочных работ и складских операций 86

- •4.6.3. Подъемно-транспортные машины и устройства

- •Глава 5. Комплексная механизация

- •5.1.4. Рациональные схемы размещения и крепления

- •5.2.2. Схемы комплексной механизации погрузочно-

- •Глава 6. Комплексная механизация

- •Глава 7. Лесные грузы 353

- •Глава 8. Наливные грузы 376

8.3. Комплексная механизация налива, слива и перекачки жидких грузов

На складах жидких грузов выполняют слив поступающих грузов из железнодорожных или автомобильных цистерн, перекачивание жидкостей, подача их в цехи-потребители, разлив жидких грузов в мелкую тару.

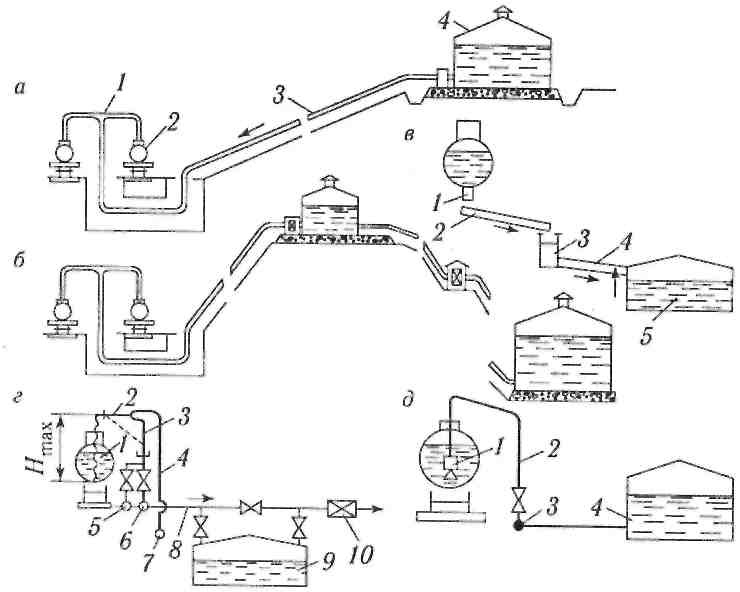

Различают пять схем налива и слива жидких грузов (рис. 8.3). Самотечный налив цистерн из резервуара (рис. 8.3, а) применяют, если резервуар 4 нефтехранилища выше верхней отметки наливно го устройства /, подающего жидкость в цистерны 2. Перепад высот должен обеспечивать преодоление гидравлических сопротивлений в трубопроводах 3 и наливных устройствах 1. При расположении резервуара на одном уровне с наливными устройствами или ниже их применяют принудительный налив цистерн при помощи центробежных или поршневых насосов.

Жидкость может подаваться непосредственно из резервуара в цистерны или через промежуточный буферный резервуар (рис. 8.3, б).

Применение буферного резервуара позволяет применять насосы с меньшей подачей и ускорять процесс налива жидких грузов.

М инимальная

емкость F6,

л, буферного резервуара:

инимальная

емкость F6,

л, буферного резервуара:

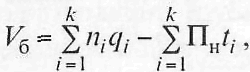

(8.1)

где i- 1,2,..., k— число типов загружаемых цистерн; qi— вместимость одной цистерны i-и группы, пи!; пi— число однотипных цистерн i-и группы; Пн — эксплуатационная производительность насоса при подаче i-го груза, л/ч; ti—время, затрачиваемое на заполнение цистерны i-й группы, ч.

Открытый самотечный слив жидких грузов (рис. 8.3, в) осуществляют через нижние сливные приборы 1 цистерн в переносные лотки 2, а затем через желоб, обычно расположенный между рельсами пути, в резервуар 3. Из него по отводной трубе 4 жидкость самотеком (или насосом) подается в резервуар 5. Во избежание загрязнения жидкости при меняют закрытый самотечный слив. При этом сливные приборы цистерн соединяют гибкими рукавами с коллектором и трубопроводом, уложенным в грунте. Уклон трубопровода к отводной трубе не менее 1/200.

Вакуумный слив жидких грузов с использованием сифона (рис. 8.3, г) применяют для цистерн, не имеющих нижних сливных приборов. Через верхний люк в цистерну вводят гибкий рукав 1 с всасывающим патрубком на нижнем конце. Вакуумным насосом 7 через воздушный коллектор 4 создается разряжение в основных рабочих коллекторах 2 и 3. Жидкость под давлением атмосферного воздуха из цистерн поступает в сливные коллекторы 5 и 6. По отводной трубе 8 жидкость подается в промежуточный резервуар 9 или насосом 10 в резервуары постоянного

384

385

387

Рис. 8.3. Схемы налива и слива жидких грузов:

а — самотечный налив из резервуара; б—принудительный напив с помощью

насоса; в — самотечный слив; г—вакуумный слив сифоном;

д — принудительный слив насосом

хранения. Промежуточный резервуар позволяет уменьшить требуемую подачу насоса и потребляемую им мощность.

Принудительный слив жидких грузов при помощи погружного насоса (рис.8.3, д) применяют также для цистерн, не имеющих нижних сливных приборов. К корпусу насоса 1 присоединяют напорный трубопровод 2 и далее по трубопроводу 3 жидкость подается в резервуар 4. Управление насосом дистанционное, с пульта.

Система нижнего слива цистерн имеет преимущества перед системой верхнего слива, так как уменьшаются потери от испарения и сокращаются остатки груза после слива. Продолжительность разгрузки цистерны вместимостью 60 м3 — от 8 до 10 мин.

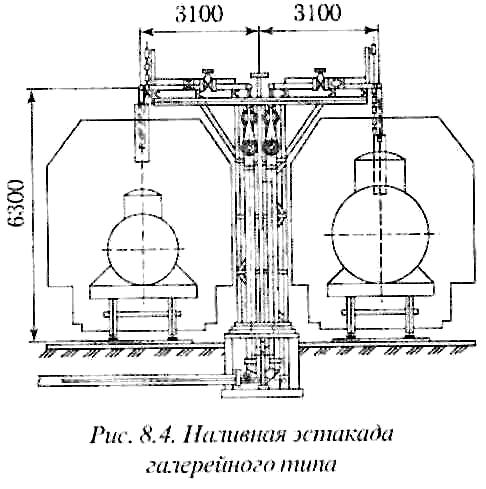

Пункты налива и слива обычно оборудуют эстакадами галерейного и стоякового типов. Большинство эстакад обслуживают два железнодорожных пути и называются двусторонними.

Наливная эстакада галерейного типа (рис. 8.4) имеет открытую или закрытую галерею на портале, расположенном между железнодорож-

386

ными путями. На площадке галереи размещены коллекторы с запорными вентилями. Коллекторы соединены с заливными горловинами гибкими рукава ми, вставляемыми в верхние люки цистерн рабочими, которые перемещаются по галерее.

В наливных эстакадах стоечного типа (рис. 8.5) между железнодорожными путями с интервалами в 6 м устанавливают стояки 8 с поворотными стрела ми 11. На них размещен центральный паропровод 9 и разводящие трубы 70, на которых имеются штуцеры 72 для присоединения гибких рукавов разогревающего устройства. Откидные мостики 6 используют рабочие при открытии и закрытии верхних люков цистерн. При верхнем сливе внутрь цистерны вводят гибкий рукав 5, который соединен с всасывающим трубопроводом 7.

Для нижнего слива предназначен центральный коллектор 75, имеющий двойные стенки для подогрева жидких грузов паром. При сливе грузы поступают в сборный коллектор и далее через решетку 3 по тру-

бопроводу в буферный резервуар 7, откуда насосом подаются в резервуары длительного хранения.

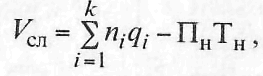

М инимальная

вместимость V

сл

л,

сливного резервуара:

инимальная

вместимость V

сл

л,

сливного резервуара:

(8.2)

(8.2)

где — общая вместимость поданных под слив цистерн, л; Пн— эксплуатационная производительность насоса, л/ч; Тн —длительность работы насоса по перекачке нефтепродуктов из буферного резервуара в резервуарный парк, ч.

Массу жидкости в цистерне устанавливают методом определения объема продукта с последующим переводом в единицы массы. Для всех типов цистерн есть специальные таблицы определения объема в зависимости от уровня жидкости с шагом 1 см. Измерив глубину жидкости в цистерне, можно по соответствующей таблице определить объем жидкости, а зная ее плотность, вычислить массу.

Большое влияние на выбор способа выполнения слива-налива нефтепродуктов оказывает их вязкость. По степени вязкости различают невязкие, слабовязкие и высоковязкие продукты.

Высоковязкие нефтепродукты — различные сорта мазута, гудрон, полугудрон, патока, автолы, компрессорное, судовое, авиационное, льня ное, подсолнечное, горчичное и другие масла; при наливе или сливе они требуют подогрева даже летом.

Слабовязкие — легкое и тяжелое моторное топливо, мазут флотский и др. сливаются в теплое время года без подогрева. Парафинистые нефтепродукты подогревают обычно на 10°С выше температуры их застывания.

Для подогрева цистерн используют различные способы: подогрев острым паром; подогрев с использованием переносного подогревателя; методом рециркуляции; с использованием паровой рубашки и др.

При подогреве острым паром в цистерну подается водяной пар, который, перемешиваясь с продуктом, повышает его температуру. Этот метод применим для жидкостей, которые можно разбавлять водой (на пример, раствор каустической соды).

Переносные подогреватели змеевикового типа изготовляют из тонкостенных стальных или дюралюминиевых труб диаметром 16—30 мм.

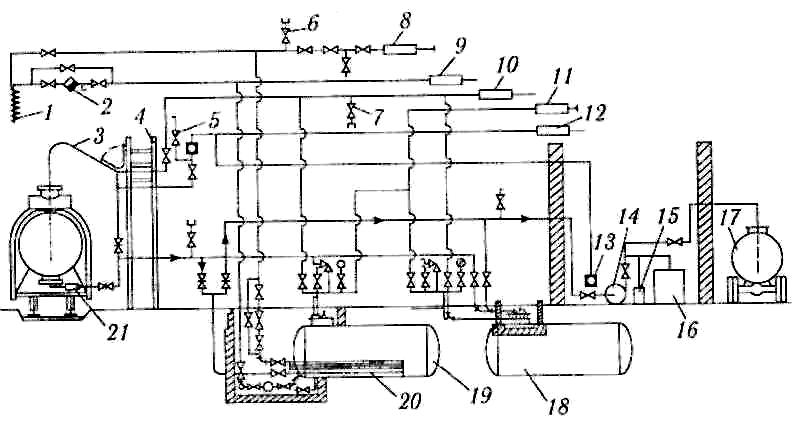

Технологическая схема слива легковоспламеняющихся и горючих жидкостей из железнодорожных цистерн показана на рис. 8.6.

388

Рис. 8.6. Технологическая схема слива легковоспламеняющихся жидкостей: 1 —подогреватель; 2—конденсатоотводчик; 3— сливной шланг; 4— эстакада; 5 — воздухоотводчик; 6,8 — подводы пара; 7 — вентиль инертного газа; 9—приемник конденсата; 10—установка инертного газа; 11 — блок адсорбции; 12 — вакуум-ресивер; 13—указатель потока воздуха; 14—насос; 15—мелкая тара; 16 — контейнеры; 17—автоцистерна; 18,19—подземный резервуар; 20—подогреватель жидкости; 21 — приборы нижнего слива

При хранении таких жидкостей в подземных и наземных резервуарах они находятся под слоем инертного газа, поступающего с установки 70. Перед выбросом в атмосферу газ очищают от паров продукта в блоке адсорбции 77. Жидкости подаются в подземные резервуары при помощи насосов, а из наземных — под действием давления инертного газа.

В подземные резервуары 18, 19 жидкие грузы сливаются самотеком через приборы нижнего слива 21 или при помощи вакуум-ресивера 12 через шланг 3 и верхний люк. Из подземных резервуаров хранения жидкости подаются насосом 14: одна линия разливает в мелкую тару 15 и контейнеры 76, а другая — в автоцистерны 17. Управление разливом дистанционное, с применением жидкостного счетчика и электромагнитного клапана. Имеется также эстакада, оборудованная шлангами для налива жидкости в автоцистерны и устройствами для подъема сливных шлангов. Для пропарки рабочих трубопроводов и арматуры устроены подводы пара 6,8, коиденсатоотводчик 2 и приемник конденсата 9. Резервуары для хранения вязких, застывающих и кристаллизирующих жидкостей оборудованы внутренними подогревателями 20, а железно

389

дорожные цистерны разогревают переносными змеевиковыми подогревателями 7, расположенными на сливной эстакаде 4. Указатель потока воздуха 13 и воздушник 5 находятся на вакуумной линии. В наземные резервуары грузы сливают из железнодорожных цистерн под давлением инертного газа 70 кПа из ресивера через герметично присоединенные шланги верхнего слива или установки нижнего слива.

Кислоты и щелочи, поступающие в железнодорожных цистернах, сливают через верхний люк с помощью вакуума, создаваемого вакуум насосами через вакуум-ресивер, или сжатого воздуха под давлением 70 кПа. При отсутствии у цистерн штуцеров герметичного присоединения шлангов на люк котла навертывается крышка. При заполнении резервуаров кислотами воздух с парами кислот направляется в бак для нейтрализации паров кислот перед выбросом их в атмосферу.

Наливные и сливные устройства с железнодорожными путями или автопоездами называются фронтом налива-слива, расчет которого дан в разделе 4.4.3.

Для перекачки нефтепродуктов из неисправных цистерн в исправные служат стационарные и передвижные перекачивающие установки. Стационарные установки размещаются на станциях основных направлений наливных маршрутов, передвижные обслуживают станции на пути следования поездов с наливными грузами. Передвижные установки монтируются в крытом вагоне, где помимо насосов располагаются электростанция и купе для обслуживающего персонала.

Перекачивающие установки служат для перекачки нефтепродуктов и кислот. Оборудование для перекачки нефтепродуктов включает линии, предназначенные для светлых и темных нефтепродуктов. Первая состоит из всасывающих и нагнетательных трубопроводов, ротационного насоса и электродвигателя, во вторую входят бензостойкие нагнетательные и всасывающие трубопроводы, вихревой насос и электродвигатель. В оборудование для перекачки кислот входят две самостоятельные линии. Одна из них предназначена для соляной и слабой серной кислоты, другая — для концентрированной серной кислоты и меланжа.

Гибкие шланги укладывают на крыше или под рамой вагона. Передвижные установки оснащены телескопической стрелой с крюковой подвеской и двумя лебедками — одна для подъема и опускания стрелы,

390

другая — то же для крюка. Телескопическая стрела необходима для выполнения вспомогательных операций (монтаж-демонтаж трубопроводов и др.).

Для перекачки высоковязких нефтепродуктов или газожидкостной смеси (например, при очистке цистерн), когда требуется большая высота всасывания, рекомендуется применять поршневые насосы. Перекачивают нефтепродукты и кислоты на специально выделенных путях.

При переработке и хранении жидких грузов необходимо соблюдать правила противопожарной безопасности и охраны труда. Склады оборудуют средствами пожарной сигнализации и пожаротушения. В местах расположения хранилищ с жидкими воспламеняющимися грузами запрещается курить и пользоваться открытым огнем (например, вести сварку). В случае разлива жидкостей их собирают, засыпают песком или опилками. К работе с легковоспламеняющимися и горючими жидкостями допускаются только работники, прошедшие специальный инструктаж и проверку знаний по технологии переработки жидких грузов, безопасным методам и приемам выполнения работ.

Строительство складов различных нефтепродуктов, а также других жидкостей выполняется обычно по разработанным типовым проектам, что позволяет унифицировать оборудование и применять типовые проекты горизонтальных и вертикальных стальных резервуаров.

СПИСОК ЛИТЕРАТУРЫ

Автомобильные грузовые перевозки: Учебное пособие / Под ред. Клюшина Ю.Ф. — Тверь. ТГТУ, 1999. — 390 с.

Антоневич Э. Ф. Погрузочно-разгрузочные работы: Справочникам.: Транспорт, 1972. — 288 с.

Архангельский Е. В., Лукьянов Ю. Е. Железнодорожные станции (устройства и организация работы): Учебник для техн. школ — М., 1996.— 351с.

Бенсон Д., Уайтхед Дж. Транспорт и доставка грузов / Пер. с англ.—М.: Транспорт, 1990. — 279 с.

Голубков В.В., Киреев B.C. Механизация погрузочно-разгрузочных работ и грузовые устройства: Учебник для техникумов ж.-д. транспорта. — М.: Транспорт, 1981. — 350 с.

Гриневич Г. П. Комплексно-механизированные и автоматизированные склады на транспорте. — М.: Транспорт, 1987. — 296 с.

7. Грузоведение, сохранность и крепление грузов / Под ред. А.А. Смехова. — М.: Транспорт, 1989. — 240 с.

Грузозахватные устройства: Справочник / Под ред. Ю.Т. Коз лова. — М.: Транспорт. 1980. — 223 с.

Гуджоян О.П. Выбор типа специализированного автотранспортного средства: Учебное пособие. — М.: МАДИ, 1993. — 91с.

Дегтярев Г.Н. Организация и механизация погрузочно-разгрузочных работ на автомобильном транспорте: Учебное пособие. — М.: Транспорт, 1980. —264 с.

Демичев Г.М. Складское и тарное хозяйство: Учебник для студентов экономических спец. вузов. — М.: Высшая школа, 1990. — 192 с.

Единые нормы выработки и времени на вагонные, автотранспортные и складские погрузочно-разгрузочные работы. — М.: Экономика, 1987. — 156 с.

Зенков Р.Л., Гриневич Г.П., Исаев B.C. Бункерные устройства. — М.: Машиностроение, 1977. — 223 с.

392

Киреев В. С. Механизация и автоматизация погрузочно-разгрузочных работ. — М.: Транспорт, 1991. — 352 с.

Клюшкин И.Е., Ширяев С. А. Комплектная механизация и автоматизация погрузочно-разгрузочных работ на автомобильном транспорте: Учебное пособие. — Волгоград: ВПИ, 1989. — 112 с.

Кононюк А.Е. Механизация погрузочно-разгрузочных работ на пищевых производствах. — Киев: Техника, 1978. — 200 с.

17. Контейнерная транспортная система / Под ред. Л.А. Ко ган. 2-е изд. — М.: Транспорт, 1991. — 254 с.

Козлов Ю.Т. Автоматизация управления контейнерными пере возками. — М.: Транспорт, 1984. — 191 с.

Крутяков B.C., Левицкий А.Л., Сибаров Ю.Г., Силин И.Л., Тере шин В. С. Охрана труда на железнодорожном транспорте: Справочная книга. М.: Транспорт, 1987. — 311 с.

Маликов О.Б., Малкович А.Р. Склады промышленных пре приятий: Справочник. — Л.: Машиностроение, 1989. — 672 с.

Малов А.Д., Михайлов О.И., Штейнфер Г.М., Ефимова Г.П. Размещение и крепление грузов в вагонах: Справочник. — М.: Транс порт, 1980. —328 с.

Мачульский И.И. Погрузочно-разгрузочные машины. — М.: Желдориздат, 2000. — 392 с.

Осипов В.Т., Повороженко В.В. Склады и транспортно-складские работы за рубежом. — М.: Транспорт, 1983. — 256 с.

Перевозки крупнотоннажных контейнеров, автомобилей и полуприцепов в Сообщении Европа-Азия: Справочник. — М.: Интекст, 1996.—197 с.

Погрузочно-разгрузочные работы с насыпными грузами. Справочник/Под. ред. Д.С. Плюхина. — М.: Транспорт, 1989. — 304 с.

Правила устройства и безопасной эксплуатации грузоподъемньгх кранов. —М.: НПО ОБТ, 1999. —206с.

Позамантир Э.И. Системный анализ работы и развития транспорта. Системные исследования. Сб. статей.— М.: Наука, 1998.—91 с.

Резер СМ. Управление перевозочным процессом в транспортных узлах: Методические указания. — М.: МАДИ, 1998. — 33 с.

Сехов А. А. Автоматизированные склады. — М: Машиностроение. 1987.— 296 с.

393

Сыромотин И. И. Лесные грузы. — М.: Лесная промышлен ность, 1980.—112 с.

Справочник по кранам / Под ред. M.M. Гохберг. Т. 1,2. — M.: Машиностроение, 1988. — 536 с, 559 с.

Технические условия погрузки и крепления грузов. МПС СССР. — М.: Транспорт, 1990. — 592 с.

Технология работы механизированной дистанции погрузочно - разгрузочных работ и коммерческих операций. МПС, 2000. — 183 с.

34. Транспортная логистика. Учебное пособие / Под ред. Л.Б. Миротина. — М.: МАДИ, 1996. — 211 с.

СОДЕРЖАНИЕ