- •Введение

- •1.2 Технологический контроль чертежа детали и анализ детали на технологичность.

- •3.Коэффициент шероховатости кш, определяется по формуле:

- •2.2.2 Выбор и обоснование технологических баз

- •2.2.3 Выбор оборудования и технологической оснастки

- •2.3.2 Определение режимов резания на проектируемые операции (переходы)

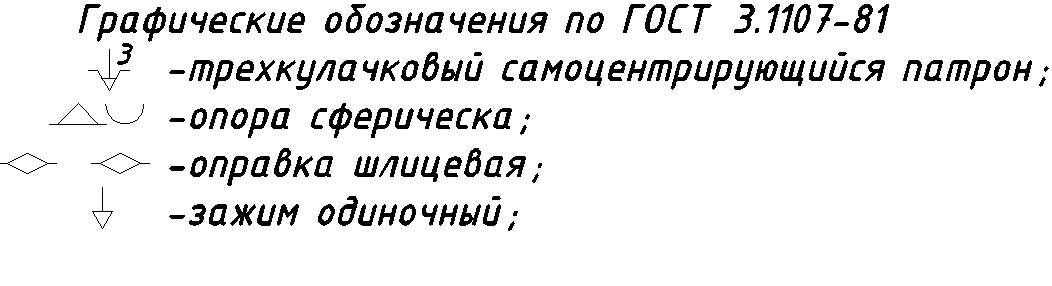

2.2.2 Выбор и обоснование технологических баз

Создаем подробное описание поверхностей, которые служат технологическими базами на всех операциях механической обработки.

На первых трёх операциях (заготовительной, токарной и протяжной) основной технологической базой является цилиндр, а на токарной с ЧПУ – шлицевое отверстие и торец.

.

Таблица 2.2 - Обоснование технологических баз

-

№ операции

Операция

Характер установки

Эскиз обработки

Код

Наименование

1

2

3

4

5

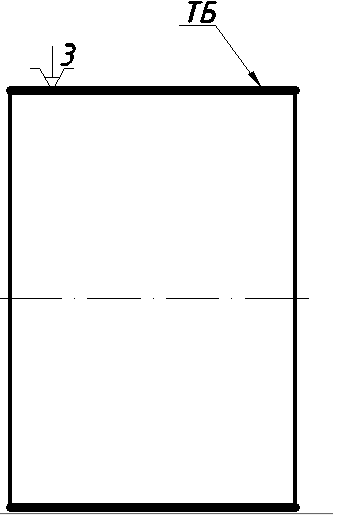

005

Заготовительная

Установка по необработанной цилиндрической поверхности

Продолжение таблицы 2.2

-

№ операции

Операция

Характер установки

Эскиз обработки

Код

Наименование

1

2

3

4

5

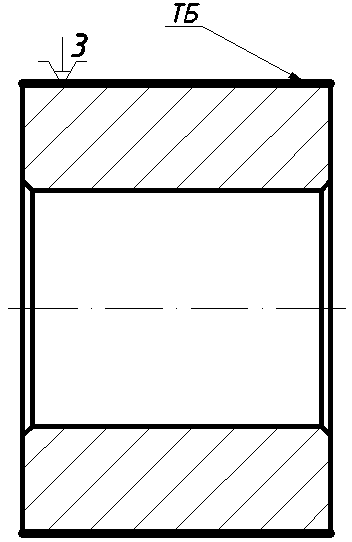

010

4110

Токарная

Установка по необработанной цилиндрической поверхности

015

Протяжная

Установка по необработанной цилиндрической поверхности на сферическую опору

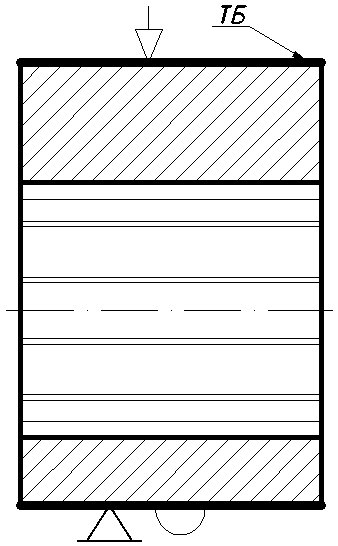

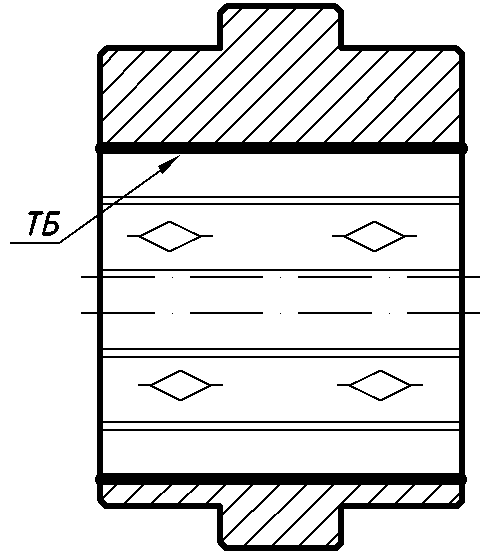

020

4220

Токарная с ЧПУ

Установка по обработанному внутреннему отверстию на шлицевую оправку

|

|

|

|

|

КП 2-360101 ДО-41 2013 ПЗ |

Лист |

|

|

|

|

|

|

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

2.2.3 Выбор оборудования и технологической оснастки

Данные по выбору оборудования для изготовления детали приведены в таблице 2.3.

Таблица 2.3 – Выбор оборудования

-

№

операции

Оборудование

Паспортные данные

Код

Наименование и модель

Габариты, мм

Мощность, кВт

Ряд частот, мин-1

Ряд подач, мм/об

1

2

3

4

5

6

7

005

Заготовительная

8Б66

2890х1725х1800

73

30-260

2-30.5

010

381101

Токарная

1А62

2536х1200х1500

11

10-1400

0,036-22,4

0,018-11,2

015

381663

Протяжная

7Б15

7200х2200х1700

100

20-25

1.5-11.5

020

381101

Токарная с ЧПУ

16К20Т1

3200х1700х1700

11

10-200

0,01-2,8

0,005-1,4

Выбор оснастки осуществляется в соответствии с конструктивными особенностями изготовляемой детали, схемой ее базирования, выбранным для обработки оборудованием.

Данные по выбору оснастки приведены в таблицах 2.4 – 2.7.

Таблица 2.4 – Выбор установочно-зажимных приспособлений

-

№

операции

Приспособление

Код

Наименование и обозначение

Тип привода

ГОСТ

1

2

3

4

5

005

396130

Тиски призматические

Пневматический

3,11078-81

010

396110

Патрон 3-х кулачковый

Ручной

8522-73

392830

Эксцентрическая втулка

Ручной

17180-71

015

396000

Опора сферическая

Ручной

13441-66

020

392196

Оправка шлицевая

Ручной

18437-73

|

|

|

|

|

КП 2-360101 ДО-41 2013 ПЗ |

Лист |

|

|

|

|

|

|

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

Таблица 2.5 – Выбор режущего инструмента

-

№ операции

Режущий инструмент

Код

Наименование и обозначение

Материал режущей части

Техническая характеристика

ГОСТ

1

2

3

4

5

6

005

392211

Пила дисковая

Р9

Ø710х6

427-52

010

392101

Резец проходной

Т15К6

20х30

18878-73

391220

Сверло

Р9

Ø20

10902-77

Ø25

Ø49

392120

Резец расточной

Т15К6

18822-73

392101

Резец проходной

Т15К6

20х30

18878-73

Развёртка

Ø49.93

1672-71

392101

Резец проходной

Т15К6

20х30

18878-73

392120

Резец расточной

Т15К6

18822-73

015

392300

Протяжка шлицевая

203664-74

020

3921

Резец 2525Н12

25х25

19059-80

|

|

|

|

|

КП 2-360101 ДО-41 2013 ПЗ |

Лист |

|

|

|

|

|

|

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

Таблица 2.6 – Выбор вспомогательного инструмента

-

№ операции

Вспомогательный инструмент

Код

Наименование и обозначение

ГОСТ

1

2

3

4

005

010

396190

Державка 95х55 П9-6

21474-75

392839

Втулка Ø55 КМ2 ПИ2-1

13598-85

392839

Втулка КМ3 НИ2-1

392839

Втулка КМ4 ПИ2-1

015

020

396188

Резцедержатель с цилиндрическим хвостовиком

24900-81

Таблица 2.7 – Выбор измерительного инструмента

-

№ операции

Измерительный инструмент

Код

Наименование и обозначение

Диапазон измерения

Точность измерения

Допуск измеряемого размера

ГОСТ

1

2

3

4

5

6

7

005

393510

Линейка

0-500

1

427-52

010

015

Калибр шлицевой

55Ах14

55

24969-81

020

393331

Штангенциркуль

0-150

0,1

466-51

2.3 Разработка операционного технологического процесса

2.3.1 Определение межоперационных припусков и операционных размеров

Для детальной разработки технологии обработки детали производим технологическим переходам. Данные по переходам заносим в таблицу 2.8.

Определение межоперационных припусков и операционных размеров с допусками на обработку начинаем с маршрута обработки поверхности детали с указанием точности обработки и шероховатости, на каждом переходе механической обработки.

Таблица 2.8– Характеристика обрабатываемых поверхностей

-

Обрабатываемая поверхность

Точность обработки

Размер

с допуском по чертежу детали

Последовательность механической обработки

Квалитет

Величина допуска, мм

Шероховатость поверхности

Ra , мкм

Ø90

Точение

14

0,87

12,5

Ø 76

Точение

14

0,76

12,5

Ø50

Сверление

14

0,36

12,5

Рассверливание

14

0,62

12,5

Растачивание

10

0,10

3,2

Развёртывание

8

0,06

1,6

Ø 55

Протягивание

7

+0,030

1,6

|

|

|

|

|

КП 2-360101 ДО-41 2013 ПЗ |

Лист |

|

|

|

|

|

|

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

Таблица 2.9 – Аналитический расчет припусков

-

Переходы обработки поверхности

Ø76-0,76

Элементы припусков, мкм

Расч. припуск 2Zmin мкм

Расч. размер, Dр мм

Допуск ,мкм

Предельные размеры, мм

Предельные припуски, мкм

Rz

Т

εУ

Dmin

Dmax

Заготовка

200

300

1577

-

-

79,34

1900

79,34

81,24

-

-

Точение

50

50

94,5

90

4157

75,24

760

75,24

76

4100

5240

Используя методику [4] определяем значения Rz, Т, , εУ, значение которых заносим в соответствующие графы таблицы 2.9.

Пространственное отклонение для заготовки определяется по формуле:

=![]() ;

(2.5)

;

(2.5)

где см – суммарные пространственные отклонения по смещению заготовки, мкм;

эксц. – суммарные пространственные отклонения по эксцентричности, мкм;

заг=Δк*Lзаг, (2.6)

где Δк – удельная кривизна заготовки, Δк = 1 (табл. 4.8);

Lзаг– длина заготовки, Lзаг= 56 мм.

заг=1*65=65 мкм

Pц=![]() ;

(2.7)

;

(2.7)

Pц=![]() =1575

мкм,

=1575

мкм,

=![]() =1577мкм.

=1577мкм.

|

|

|

|

|

КП 2-360101 ДО-41 2013 ПЗ |

Лист |

|

|

|

|

|

|

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

Для операции механической обработки величина суммарных пространственных отклонений определяется по формуле:

ост = kу*заг, (2.8)

где kу – коэффициент уточнения формы для соответствующих видов обработки, kу = 0,06 (с. 73) – для точения..

Точение ост1 = 0,06×1577 = 94,5 мкм

Минимальный расчетный припуск определяется по формуле:

![]() (2.9)

(2.9)

Точение

2Zmin=

2(200 + 300 + ![]() )

= 4157 мкм

)

= 4157 мкм

В графу «расчетный припуск» для окончательной обработки заносим минимальный размер, указанный на чертеже. Для предшествующих переходов расчет на размер определяется по формуле:

![]() (2.10)

(2.10)

Точение DP= 29,967+ 2*0,351 = 30,282 мм

Заготовка DP= 29,48 + 2*3,526 = 34,184 мм

Допуски по соответствующим переходам механической обработки берем из таблицы 2.9 пояснительной записки.

Предельный минимальный размер равен расчётному.

Предельный максимальный размер определяется по формуле:

![]() (2.11)

(2.11)

ЗаготовкаDmax з = 79,34+ 1,9 = 81,24 мм

Точение Dmax = 75,24 + 0,76= 76 мм

Предельный минимальный припуск определяется по формуле:

![]() (2.12)

(2.12)

|

|

|

|

|

КП 2-360101 ДО-41 2013 ПЗ |

Лист |

|

|

|

|

|

|

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

Точение 2Zmin = 79,34–75,24 = 4100мкм

Предельный максимальный припуск определяется по формуле:

![]() (2.13)

(2.13)

Черновое 2Zmax = 81,24–76 = 5240мкм

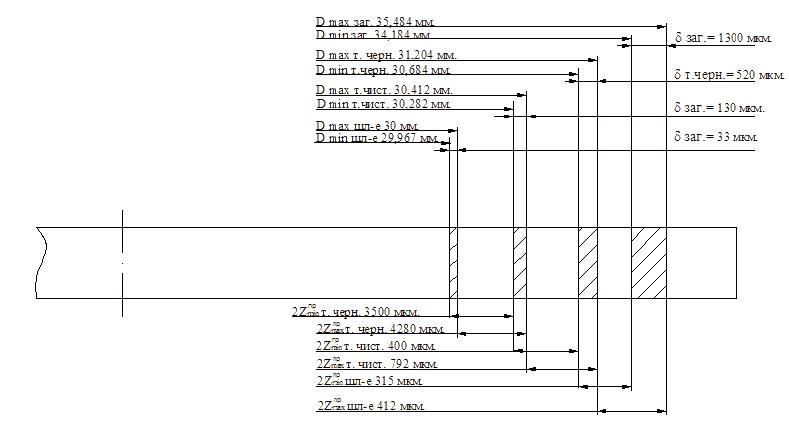

На основании полученных данных строим схему расположения межоперационных припусков, допусков и операционных размеров, рисунок 2.2

Рисунок 2.2 – Схема расположения межоперационных припусков, допусков и операционных размеров на Ø30-0,52мм

На остальные поверхности припуски по переходам назначаем табличным методом, и заносим в таблицу 2.11

|

|

|

|

|

КП 2-360101 ДО-41 2013 ПЗ |

Лист |

|

|

|

|

|

|

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

Таблица 2.11 – Табличный расчет припусков

Размеры с допуском по чертежу детали |

Значение промежуточных припусков, мм |

|

2Z1 |

2Z2 |

|

63 |

2×2,5 |

|

Ø30 |

2×7,25 |

|

Ø44,5 |

2×0,25 |

|

Ø18 |

2×8,75 |

2×0,25 |

Ø24 |

2×8,75 |

2×3,25 |

Ø12 |

2×6 |

|