- •Учреждение образования

- •Введение

- •Общие требования техники безопасности при выполнении лабораторных работ

- •Лабораторная работа № 1 Определение точности операции механической обработки статистическим методом при распределении значений исследуемого параметра по закону Гаусса

- •Общие положения

- •Методические указания

- •Протокол измерения толщины колец, обработанных

- •Подсчет эмпирических и теоретических частот нормального распределения

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Методические указания

- •Порядок выполнения работы

- •Содержание отчета

- •Методические указания

- •Характеристика поперечной шероховатости поверхности при различных методах обработки

- •Порядок выполнения работы

- •Условия проведения опытов для определения воспроизводимости и результаты измерений

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Значения критерия Кохрена при доверительной

- •Значение критерия Стьюдента при доверительной

- •Значение критерия Фишера при доверительной

- •Влияние на износ различных факторов

- •Размерный износ и его зависимость от пути резания

- •Порядок выполнения работы

- •Исходные данные

- •Содержание отчета

- •Относительный износ и его зависимость от скорости резания

- •Порядок выполнения работы

- •Исходные данные

- •Результаты экспериментов

- •Содержание отчета

- •Контрольные вопросы

- •Литература

- •Технология машиностроения

- •220006. Минск, Свердлова, 13а.

- •220006. Минск, Свердлова, 13.

Влияние на износ различных факторов

При обработке хрупких материалов режущие инструменты изнашиваются преимущественно по задней поверхности независимо от инструментального материала. При резании вязких материалов образуется сливная стружка, поэтому износ происходит в основном по передней поверхности с образованием лунки (рис. 5.1, а). В этом случае на процесс износа существенно влияют скорость резания, явления наростообразования, температура и т. д.

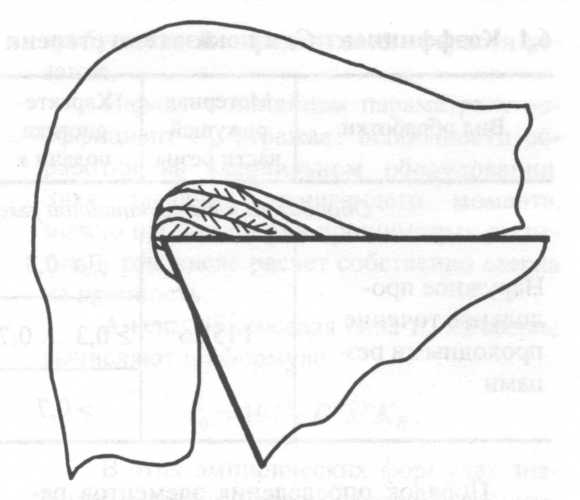

Данный процесс заключается в том, что на передней поверхности резца задерживается слой металла, непосредственно прилегающий к передней поверхности, причем этот слой увеличивается по объему (рис. 5.4).

Рис. 5.4. Схематическое изображение процесса наростообразования

Скорость резания влияет на интенсивность износа через явление наростообразования. Нарост удлиняет режущую кромку, увеличивая задний угол, что приводит к уменьшению износа по задней поверхности резца. На передней поверхности нарост отодвигает образующуюся лунку от лезвия, увеличивая ресурс инструмента, его стойкость. При малых скоростях резания в отсутствие наростообразования износ инструмента происходит в основном по задней поверхности за счет ее истирания. Объясняется это тем, что скорость трения задней поверхности инструмента об обработанную поверхность в 4–6 раз выше, чем скорость трения сходящей стружки о переднюю поверхность резца, так как стружка претерпевает усадку и проходит меньший путь, чем путь резания. При высоких скоростях резания, когда нарост также отсутствует, и малой глубине обработки происходит преимущественный износ инструмента по задней поверхности. С увеличением глубины резания возрастают удельные нагрузки на резец, интенсифицируется износ по передней поверхности. С ростом скоростей резания сокращается период нормального износа. Это объясняется увеличением температуры в зоне резания и температуры инструмента, механические свойства которого снижаются, приводя его к повышенному износу.

Инструменты из разных материалов неодинаково воспринимают воздействие температур, поэтому имеют неодинаковую износостойкость. Закаленная инструментальная углеродистая сталь теряет твердость уже при температуре 200°С и поэтому пригодна для изготовления инструмента, работающего при малых скоростях резания. Быстрорежущая сталь сохраняет твердость до 500°С, твердые сплавы – до 800–900°С, эльбор – до 1000–1100°С.

Существенное влияние на стойкость инструмента оказывают геометрические параметры его режущей части. В этом отношении следует помнить: чем выше механическая прочность режущей кромки, чем меньшие давление и трение на режущие грани обеспечивает геометрия инструмента и чем лучше теплоотвод от режущей кромки, тем меньше износ инструмента и выше его стойкость. Поэтому уменьшение углов в плане, увеличение радиуса закругления вершин, создание на режущих кромках упрочняющих фасок с отрицательными передними углами и т. п. вызывают значительное увеличение стойкости инструмента.

Применение COЖ уменьшает износ, что объясняется облегчением процесса стружкообразования, уменьшением сил трения и снижением температуры инструмента.

Существенное влияние на стойкость инструмента оказывают качество заточки и состояние поверхностного слоя его режущей части. Поверхности инструмента с большой шероховатостью быстрее изнашиваются. Поэтому особенно важное значение имеет чистовая заточка инструмента с последующей обязательной доводкой его рабочих поверхностей. Процесс доводки рабочих поверхностей повышает стойкость инструментов в 3–4 раза. При заточке инструментов из быстрорежущих сталей поверхностные слои, находящиеся в контакте с абразивным кругом, сильно разогреваются, происходит их отпуск, в результате которого теряется твердость. Глубина такого «размягченного» слоя в зависимости от условий заточки находится в пределах 0,02–0,5 мм. При заточке твердосплавных инструментов и эльбора вследствие сильного нагрева поверхностных слоев и малого коэффициента теплопроводности на обработанных поверхностях может образоваться сетка микротрещин, что значительно снижает стойкость инструментов. По этой причине «размягченный» или растрескавшийся слой должен быть обязательно удален в процессе последующей мягкой чистовой заточки и доводки. К качеству заточки инструментов предъявляют следующие требования: сохранение правильной геометрии режущей части, отсутствие дефектов в поверхностных слоях (прижогов, растрескиваний и т. п.), малая шероховатость заточенных поверхностей. Чистовую заточку резцов производят обычно чашечными алмазными кругами на керамической связке зернистостью 8–10. Процесс заточки осуществляется на мягких режимах при обильном охлаждении СОЖ. Припуск на чистовую заточку составляет 0,02–0,03 мм.