Министерство образования и науки Российской Федерации

Федеральное государственное автономное образовательное учреждение

высшего профессионального образования

«Российский государственный профессионально-педагогический

университет»

Институт искусств

Кафедра дизайна одежды

ЗАДАНИЯ И МЕТОДИЧЕСКИЕ УКАЗАНИЯ

К ВЫПОЛНЕНИЮ ЛАБОРАТОРНЫХ И ПРАКТИЧЕСКИХ РАБОТ ПО ДИСЦИПЛИНЕ

«Проектирование» Часть 2

(ГОС – 2000)

для студентов всех форм обучения

специальности 050501.65 Профессиональное обучение (дизайн) (030500.04)

специализации «Дизайн костюма» (030508.04)

Екатеринбург 2012

Задания и методические указания к выполнению лабораторных и практических работ по дисциплине «Проектирование». Часть II. Екатеринбург, ФГАОУ ВПО «Рос. гос. проф.-пед. университет», 2012. 55 с.

Составитель доц. Л. А. Сибирякова

Одобрены на заседании кафедры дизайна одежды Института искусств РГППУ. Протокол от «1» марта 2012, № 7.

Заведующий кафедрой ДО О.Е. Краюхина

Рекомендованы к печати методической комиссией Института искусств РГППУ. Протокол от «19» марта 2012, № 7.

Председатель методической

комиссии ИнИс РГППУ В.П. Фалько

© ФГАОУ ВПО

«Российский государственный

профессионально-педагогический

университет», 2012

© Л. А. Сибирякова

Введение

Данный сборник методических указаний к лабораторным работам по дисциплине «Проектирование» предусматривает связь лабораторных работ с теоретическим курсом, а также с другими специальными дисциплинами, такими как «Конструирование одежды», «Технология швейных изделий», «Материаловедение швейного производства», «Оборудование швейного производства».

В этот сборник включены лабораторные работы по третьему и четвертому разделу дисциплины «Проектирование».

Лабораторные работы способствуют глубокому освоению теоретических знаний, приобретению практических навыков выполнения проектных работ.

Лабораторные работы выполняются студентами индивидуально. По окончании работы предоставляется отчет, выполненный на листах формата А4. В отчете должны быть отражены следующие разделы:

цели, задачи и порядок выполнения работы;

эскизы моделей, выполненные в двух проекциях, и дополненные их техническим рисунком;

содержание и результаты работы в форме таблиц, схем, рисунков и чертежей;

основные выводы по результатам проделанной работы.

Отчет по лабораторной работе защищается после ее выполнения у ведущего преподавателя.

ЛАБОРАТОРНАЯ РАБОТА 5

Составление технологической последовательности

обработки швейного изделия

Цель работы – освоение методики составления технологической последовательности на изготовление швейных изделий.

Пособия и инструменты: типовые технологические документации по конструированию, технологии изготовлению, организации производства и труда, материалам применяемых при изготовлении швейных изделий различного ассортимента, эскизы моделей швейных изделий.

Краткие теоретические сведения

Технологическая последовательность обработки швейных изделий содержит перечень неделимых операций, соответствующий порядку их выполнения при обработке деталей и узлов, а также данные, определяющие условия выполнения работ. В технологической последовательности для выполнения каждой неделимой операции определяются и закладываются передовые методы обработки с применением высокопроизводительного специализированного оборудования соответствующего современному техническому уровню.

Неделимой операцией называется технологически законченный цикл работы, расчленение которого на составные части невозможно (например, стачивание боковых срезов) или нецелесообразно (например, втачивание левого и правого рукавов в проймы) вследствие технологической связанности. По затратам времени неделимые операции могут быть очень короткими (2–3 с) и очень большими (более 200 с). Технологическая последовательность может содержать от 10 до 350 и более неделимых операций в зависимости от:

вида и конструкции одежды;

способов обработки;

материала;

степени механизации;

форм организации производства.

Последовательность составляется отдельно на каждый узел по заготовке, монтажу и отделке изделия с подсчетом времени на обработку как изделия в целом, так и по каждой стадии обработки.

Последовательность обработки составляется в определенном порядке.

Сорочка мужская

Заготовительные операции:

Обработка мелких деталей (воротника, пат, погон, шлевок, клапанов и т.д.).

Обработка деталей переда.

Обработка деталей спинки.

Обработка рукавов.

Монтажные операции:

Соединение плечевых швов.

Соединение воротника с горловиной.

Соединение рукавов с проймой.

Соединение боковых срезов и срезов рукавов.

Соединение манжет.

Обработка низа изделия.

Отделочные операции:

Окончательная отделка и утюжка.

Платье с втачными рукавами

Заготовительные операции:

Обработка мелких деталей.

Обработка воротника.

Обработка переда.

Обработка спинки.

Обработка рукавов.

Монтажные операции:

Соединение боковых и плечевых срезов.

Соединение воротника.

Соединение рукавов.

Обработка низа изделия.

Брюки мужские

Заготовительные операции:

Обработка мелких деталей (гульфик, откосок, лея, шлевки, клапаны и т.д.).

Обработка передних частей половин брюк.

Обработка задних частей половин брюк.

Обработка застежки.

Монтажные операции:

Обработка боковых срезов.

Обработка верхнего края.

Обработка шаговых и среднего срезов.

Обработка низа.

Отделочные операции:

Окончательная утюжка и отделка.

При составлении технологической последовательности кроме чисто технологических операций должны учитываться вспомогательные, такие как запуск деталей в поток, межоперационный контроль, маркировка, упаковка, контроль качества готовых изделий и т.д. Количество вспомогательных операций зависит от организации производства.

Для составления рациональной технологической последовательности необходимо учитывать основные направления совершенствования технологических операций:

Сокращение области применения выметывания, наметывания и других методов выполнения временных соединений, а также нанесение меловых линий и ручной подрезки полуфабрикатов.

Применение вместо выметочной строчки формования детали на прессе с шаблонами соответствующей формы, а при прокладывании отделочной строчки – приспособления, обеспечивающего параллельность сгиба детали ниточной строчке.

Повышение точности выкраивания деталей с целью сокращения объема работ по ручной подрезке.

Применение средств малой механизации.

Применение оборудования параллельного действия (стачивание с одновременным обметыванием, обметывание петли с одновременным выполнением закрепки).

Применение оборудования с элементами автоматизации (автоматическая обрезка нитей, останов иглы в заданном положении).

Применение оборудования автоматического и полуавтоматического действия.

Широкое использование унифицированных контуров деталей.

Последовательность составляется в табличной форме (см. табл. 1).

Технологическая последовательность обработки

Таблица 1

Номер и наименование технологически неделимой операции |

Специальность |

Разряд |

Норма времени, с |

Оборудование, приспособления |

1 |

2 |

3 |

4 |

5 |

|

|

|

|

|

Для обозначения видов работ (специальности) рекомендуется применять следующие сокращенные названия:

М – работа, выполняемая с применение стачивающей (универсальной) швейной машины.

С/М – работа, выполняемая с помощью специализированной швейной машины.

А – работа, выполняемая с помощью швейной машины полуавтоматического или автоматического действия.

П – работа, выполняемая на прессе.

У – работа, выполняемая утюгом.

Р – работа, выполняемая вручную.

Разряд работы устанавливается по тарифно-квалификационному справочнику.

При выполнении лабораторной работы студенты используют нормы времени и разряды из типовых технологических последовательностей.

При заполнении столбца 5 кроме наименования оборудования, типа и класса машин следует указать завод-изготовитель (фирму), приспособления малой механизации, вес утюгов, тип подушек, прессов и т.д.

Порядок проведения работы

Ознакомиться с типовыми последовательностями обработки швейных изделий.

Изучить оборудование и приспособления, применяемые на операциях.

Составить технологическую последовательность изготовления изделий платьево-блузочного или пальтово-костюмного ассортимента.

Контрольные вопросы

Что такое технологически неделимая операция?

Для чего составляется технологическая последовательность?

Какие операции, кроме чисто технологических, должны входить в технологическую последовательность?

Назовите требования к составлению рациональной технологической последовательности?

Какие виды работ применяются при изготовлении швейных изделий?

ЛАБОРАТОРНАЯ РАБОТА 6

Выбор методов обработки швейных изделий и оборудования. Анализ методов обработки

Цель работы – выбор рациональных методов обработки, способствующих росту производительности труда и снижению затрат времени на обработку изделия.

Пособия и инструменты: эскизы моделей одежды.

Краткие теоретические сведения

Выбор методов обработки и оборудования

Эффективность технологических потоков в большей степени зависит от применяемых методов обработки и оборудования. При выборе методов обработки необходимо учитывать следующие требования:

высокое качество продукции, т.е. методы обработки должны воплотить в изделии эстетические замыслы и обеспечить его долговечность и прочность;

экономичность, которая достигается за счет рационального использования основных и вспомогательных материалов, сокращения затрат времени на выполнение операций, что способствует росту производительности труда и снижению стоимости обработки;

технологичность, которая определяется преемственностью методов обработки для моделей, изготавливаемых в одном потоке, а также простотой и однотипностью приемов при выполнении работ.

При выборе методов обработки необходимо широко использовать опыт передовых предприятий, достижения науки и техники, лучший зарубежный опыт. Предпочтение следует отдавать методам обработки и оборудованию, обеспечивающих параллельную и последовательно-параллельную обработку деталей и узлов, клеевым методам соединения.

При характеристике методов обработки необходимо остановиться и на вопросе повышение качества обработки от внедряемых методов, так как качество продукции – одна из составляющих эффективности производства.

Технологическая характеристика оборудования, приспособлений малой механизации

Технологическая характеристика оборудования представляется в табличной форме: для оборудования ВТО – табл. 2, для швейного оборудования – табл. 3.

Характеристика приспособлений малой механизации должна быть представлена в лабораторной работе в описательной форме с рисунками.

Технологическая характеристика оборудования ВТО

Таблица 2

Оборудование, предприятие-изготовитель |

Марка (тип) обору-дования |

Установленная мощность, кВт |

t нагревания рабочих органов, ºС |

Габаритные размеры, мм |

||

длина |

ширина |

высота |

||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Утюжильный стол с паро-генератором для внутрипроцессной влажно-тепловой обработки ГЗЛМ |

СУ-В |

5,5 |

100 |

1100 |

760 |

830 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Утюжильная линия |

Л-1-СУ |

20,4 |

100–150 |

11420 |

1780 |

1800 |

|

|

|

|

|

|

|

Технологическая характеристика швейных машин

Таблица 3

Оборудование, предприятие- изготовитель |

Класс машины |

Тип стежка |

Максимальная частота вращения главного вала, об./мин |

Длина стежка, мм |

Иглы (ГОСТ 22249-82) |

Толщина стачиваемого пакета, мм |

Дополнительные данные |

Одноигольная стачивающая машина «Текстима» |

8332/3055 |

301 |

4500 |

до 4,5 |

0029 |

до 7 |

Механизм автоматической обрезки ниток |

Двухигольная стачивающе-обметочная машина РЗЛМ |

508-М |

504 401 |

5000 |

до 3 |

0029 |

до 5 |

Расстояние между иглами 7 мм, ширина обметывания 4-5 мм |

Полуавтомат для изготовления прямых петель |

25-1 |

304 |

2000 |

0,2–1,5 |

0203 |

до 8 |

Длина петли 9–24 мм, ширина петли 2,5–6 мм, расстояние между кромками до 1 мм |

При выборе оборудования следует широко использовать комплексную механизацию потоков (комплексно-механизированные линии КМЛ, комплекты оборудования с использованием машин-полуавтоматов – потоки II и III поколений), особое внимание уделить оснастке рабочих мест приспособлениями малой механизации и инструментами, что также способствует повышению качества обработки и снижению трудовых затрат. Необходимо помнить, что совершенствование ниточного соединения идет по пути использования машин цепного стежка, оснащения машин механизмами автоматического останова иглы в заданном положении, подъема лапки, обрезки ниток и др. При использовании дорогостоящего полуавтоматического и автоматического оборудования необходимо обеспечить его полную загрузку.

Расчет эффективности проектируемых методов обработки

Общая эффективность от внедрения методов обработки и оборудования представляется в сводной таблице (см. табл. 4). Характеристика выбранных методов обработки производится в сравнении с действующими в описательной форме.

Сводная таблица эффективности выбранных методов обработки

Таблица 4

Действующий поток |

Проектируемый поток |

Экономия времени, с |

||||

Наименование узла, номер и наименование неделимых операций |

Норма времени Тд, с |

Оборудо-вание, приспособления, инструменты |

Наименование узла, номер и наименование неделимых операций |

Норма времени Тн, с |

Оборудование, приспособления, инструменты |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

1. С измененными методами обработки: |

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

1.1. Монтаж воротника. Итого: |

|

|

|

|

|

|

2. Прочие узлы, методы обработки по которым не менялись Итого: |

|

|

|

|

|

|

Для оценки эффективности методов обработки необходимо использовать следующие показатели:

Рост производительности труда (Рп.т.)

|

(1) |

где Тд – затрата времени (с) на узел или изделие на действующем предприятии или нормативно установленная на основе достигнутой в промышленности обработки; Тн – новая затрата времени (с) на узел или изделие при новых методах обработки.

Снижение затрат времени на обработку узла или изделия (Рс.з.)

.

.(2)

Коэффициент механизации (Кмех.):

|

(3) |

где

![]() – сумма затрат времени на изготовление

узла или изделия по всем неделимым

операциям указанных специальностей

(с); Т – трудоемкость узла или изделия

(с), включая все ручные операции.

– сумма затрат времени на изготовление

узла или изделия по всем неделимым

операциям указанных специальностей

(с); Т – трудоемкость узла или изделия

(с), включая все ручные операции.

4. Снижение трудоемкости обработки изделия:

|

(4) |

где ΔТ – абсолютное снижение трудоемкости изделия.

Порядок проведения работы

Составить технологическую последовательность обработки двух узлов в двух–трех вариантах.

Разработать схемы узлов обработки представленных вариантов.

Рассчитать эффективности проектируемых методов обработки.

Контрольные вопросы

Что такое коэффициент механизации?

Что обеспечивает высокое качество продукции?

Какие методы обработки называются рациональными?

Что способствует снижению трудоемкости обработки изделия?

Какие мероприятия обеспечивают эффективность производства?

ЛАБОРАТОРНАЯ РАБОТА 7

Предварительный расчет параметров одномодельных потоков. Выбор и обоснование типов потоков

Цель работы – изучить методы предварительного расчета потока.

Пособия и инструменты: данные лабораторных работ 5 и 6, калькулятор.

Краткие теоретические сведения

Предварительный расчет цеха (швейного участка)

Предварительный расчет цеха производят как при проектировании нового, так и при реорганизации действующего потока. Это делается для того, чтобы в начальной стадии проектирования на основе анализа исходных данных и показателей работы потоков произвести их размещение в цехе, определив наиболее целесообразные и эффективные формы организации потоков. Предварительный расчет сводится к определению такта, количества рабочих, выпуска изделий в смену, количества рабочих мест, длины поточной линии и площади, занятой потоком.

Исходные данные для предварительного расчета потока:

ассортимент изделий;

количество изготавливаемых моделей;

один из параметров потока: выпуск изделий в смену, количество рабочих, длина поточной линии, производственная площадь;

трудоемкость изготовления изделия.

Расчет параметров потока

Расчет параметров потока представляется в виде таблицы (см. табл. 5).

Расчет технологических процессов начинается с определения такта потока. Мощность технологических процессов может быть задана:

выпуском изделий в смену (в штуках);

размером производственной площади;

количеством рабочих мест.

Соответственно и расчет такта процесса может быть проведен следующим образом:

|

(5) |

где τ – такт процесса; R – продолжительность рабочей смены (28800 с), М – мощность процесса (в штуках за единицу времени).

Если мощность задана размером производственной площади, то сначала рассчитывается количество рабочих, исходя из типовых норм площади, приходящейся на одного производственного рабочего, по формуле:

|

(6) |

где S – производственная площадь, м2; Sн – норма площади на одного рабочего с учетом проходов, вспомогательного оборудования и т.п., м2 (см. табл. 6).

Далее определяется такт:

|

(7) |

где Т – трудоемкость изделия (затрата времени на обработку), с; Nр – количество рабочих.

Предварительный расчет одномодельного потока по изготовлению

блузки женской из шелковой ткани

Наименование изделия: Блузка женская из шелковой ткани

Количество моделей: 1

Трудоемкость модели: 2224 с

Продолжительность смены: R=28800 с

Выпуск изделий в смену: 364 шт.

Таблица 5

Параметры |

Условное обозначение |

Расчетная формула |

Расчет величины параметра |

Величина параметра |

1. Такт потока |

τ |

|

|

79 с |

2. Количество рабочих в потоке |

Nр |

|

|

28,15 чел |

3. Количество рабочих мест |

Кр.м. |

|

Кр.м. = 1,15·28,15 |

32,4 |

4. Длина поточной линии |

Lп.л. |

|

Lп.л. = 1,2·32,4 |

38,9 м |

5. Количество поточных линий |

n |

|

|

1 |

6. Площадь, занятая потоком |

Sn |

|

|

191,4 м2 |

Если мощность задана количеством установленных рабочих мест:

|

(8) |

где Кр.м. – заданное количество рабочих мест в процессе; Кср. – коэффициент, показывающий, сколько рабочих мест приходится в среднем на одного рабочего с учетом установки запасного оборудования и многостаночной работы (см. табл. 7).

Далее определяется такт по формуле (7).

В предварительный расчет входит определение длины поточной линии (Lп.л.) и количества поточных линий (n).

Длина поточной линии определяется по формуле:

|

(9) |

где l – шаг рабочего места, м (см. табл. 6); Кр.м. – количество рабочих мест; Кср. – среднее количество рабочих мест на одного рабочего (см. табл. 6).

, |

(10) |

где Lп.л. – длина поточной линии; n – количество поточных линий.

Длина поточной линии должна быть не очень короткой и не более 50 м, т.к. возникают потери площади из-за продольных проходов. Рациональная длина поточной линии составляет 30÷35 м.

При расчете количества рабочих мест Кр.м., длины поточной линии Lп.л., площади, занятой потоком Sn, шаг рабочего места l, коэффициент, характеризующий среднее количество рабочих мест в потоке, приходящихся на одного рабочего Кср и типовую норму площади на одного производственного рабочего Sн, которые зависят от вида изделия, выбираем по табл. 6, 7.

Далее определяем размеры цеха – длину и ширину. Зная площадь, занятую потоком Sn, и ширину (а) унифицированного здания, равную 24 м, определяем предварительную длину цеха (в):

|

(11) |

Типовые нормы площади на одного производственного рабочего

в швейных цехах по видам изделий

Таблица 6

Группы изделий |

Нормы площади по видам потоков |

|||

Не конвейерные |

Конвейерные |

Комбинированные (заготовительная секция – АГП, монтажная – конвейер) |

Комплексно-механизированные линии (КМЛ) |

|

Пальто, полупальто мужское, женское и для мальчиков |

7,9 |

7,3 |

7,6 |

8,9 |

Пальто для мальчиков и девочек дошкольного и ясельного возрастов |

7,4 |

6,8 |

7,2 |

8,5 |

Костюмы шерстяные мужские, женские и для детей школьного возраста |

7,3 |

6,7 |

7,0 |

8,8 |

Платья, блузки женские и для девочек |

6,8 |

6,2 |

6,5 |

6,9 |

Сорочки мужские и детские |

6,5 |

5,9 |

6,2 |

7,6 |

Плащи мужские, женские и детские. Остальные виды верхней одежды |

7,0 |

6,4 |

6,7 |

7,8 |

Производственная и бытовая одежда (утепленная) |

6,1 |

6,1 |

6,4 |

6,7 |

Головные уборы |

6,3 |

5,4 |

6,0 |

6,3 |

Белье, предметы женского туалета |

5,3 |

4,4 |

5,0 |

5,3 |

Примечание:

Нормы площади даны для потоков с учетом использования различных средств внутрипроцессного транспортирования пачек деталей, полуфабрикатов и готовых изделий.

Норма площади, занимаемой дублирующей прессовой установкой фирм «Майер» или «Паннония», составляет 50 м2.

Шаг рабочих мест

Таблица 7

Наименование изделия |

Шаг рабочих мест l, м |

Среднее количество рабочих мест на одного рабочего Кср. |

Белье |

1,15–1,20 |

1,10–1,15 |

Платье |

1,20–1,25 |

1,10–1,15 |

Костюмы |

1,20–1,25 |

1,15–1,20 |

Пальто |

1,25–1,30 |

1,20–1,25 |

Так как длина цеха должна быть кратна шагу колонн, то длину цеха принимаем равной 36 м.

Тогда,

|

(12) |

Если в цехе имеется оставшаяся площадь, то производят расчет дополнительного потока.

Определение оптимальной мощности потока

Под оптимальной (рациональной) мощностью процесса следует понимать такую, при которой свыше 60 % организационных операций специализированы, а затраты времени на изготовление изделия – минимальные. Величина оптимальной мощности даже для одного вида изделия не является постоянной. Не менее существенное влияние оказывает сложность модели, уровень механизации и форма организации процесса. Поэтому рекомендации по оптимальной мощности для каждого вида изделий могут даваться ориентировочно, в каких-то пределах.

При первом методе разрабатывают пять–шесть компоновок на различную мощность с интервалом 5–10 %. Рассчитывают технико-экономические показатели и по ним выбирают оптимальную мощность. Этот метод трудоемок, но обеспечивает получение достаточно точных результатов. Как правило, определение оптимальной мощности проводится не по всему процессу, а по монтажной секции, которая является более стабильной и в меньшей степени подвержена изменениям.

При графическом методе оптимальную мощность выбирают только по уровню специализации операций. Для этого строится график, на оси абсцисс которого откладывают неделимые операции (обычно по монтажной секции), а на оси ординат – затраты времени по неделимым операциям. Технологически однородные операции объединяются, и на графике отмечается сумма времени. При объединении неделимых операций необходимо соблюдать технологическую последовательность обработки. Неделимые операции, имеющие большие затраты времени, могут быть представлены как кратные.

Задаваясь различными тактами (с интервалом 5–10 %), выбирают тот, сумма времени операций которого составляет не менее 60 % от общей трудоемкости по данной секции. Результаты заносятся в таблицу (см. табл. 8).

Определение оптимального такта

Таблица 8

Такт, с |

Допускаемые отклонения от такта, с |

Время неделимых и организационных операций, с |

Сумма времени, с |

Удельный вес, % |

1 |

2 |

3 |

4 |

5 |

|

|

|

|

|

По величине оптимального такта определяют оптимальную мощность. Хотя при графическом методе определения оптимального такта нельзя получить технико-экономических показателей по процессам различной мощности, однако он позволяет достаточно быстро и точно определить границы оптимального такта. Для получения более точных значений оптимального такта определяют оптимальную мощность методом компоновок.

ЦНИИШП выявлены оптимальные мощности потоков по ряду изделий с учетом современного технического оснащения швейных предприятий (см. табл. 9).

Оптимальные мощности потоков

Таблица 9

Изделие |

Оптимальная мощность потока, ед./смену |

1. Пальто мужские демисезонные |

300–380 |

2. Пальто мужские зимние |

280–360 |

3. Пальто женские демисезонные |

300–380 |

4. Пальто женские зимние |

280–360 |

5. Пиджаки мужские |

280–360 |

6. Жакеты женские |

330–410 |

7. Брюки мужские |

650–730 |

8. Юбки женские |

600–660 |

9. Сорочки мужские |

1000–1300 |

10. Платья женские шерстяные |

370–450 |

Обоснование выбора типа потока. Характеристика потоков цеха

Тип потока, его структура, вид и способ запуска изделий в поток, транспортирующие средства либо определены заданием, либо выбираются на основании анализа исходных данных и параметров предварительного расчета потока (и их уточнений), исходя из возможности и целесообразности применения, руководствуясь рекомендациями ЦНИИШП по их применению и опытом передовых предприятий.

Обоснование перечисленных характеристик должно быть конкретным, кратким, критическим, с раскрытием положительных и отрицательных сторон и выводов, почему выбран тот или другой тип потока или вида запуска, средства транспортировки, размер партии для межоперационного обмена.

Необходимо обосновать поток с позиций:

мощности (малой, средней, большой, рациональной или оптимальной);

степени прерывности (секционные, несекционные);

количества секций и размещения их на плане цеха, увязки грузопотока;

количества изделий (одномодельный, многомодельный, многоассортиментный);

ритма потока (свободный, регламентированный);

способа передачи полуфабриката и использования транспортирующих средств (конвейер, ТМС, ТЦД, без приводные транспортные устройства и т.д.);

вида движения предметов труда (параллельные, последовательные, комбинированные);

запуска деталей в поток (поштучный, пачковый);

характера питания потока по месту подачи кроя (централизованный, децентрализованный);

способа запуска моделей в поток (цикличный, последовательный, комбинированный);

метода передачи полуфабриката между сменами.

При выборе типа потока следует отдавать предпочтение высокопроизводительным многомодельным секционным потокам и одной из их разновидностей – синхропотокам (поузловым, агрегатно-групповым со свободным ритмом и пачковой обработки деталей).

Следует использовать комплексно-механизированные потоки, сквозные потоки, комплексно-механизированные линии.

В соответствии с опытом работы промышленности при изготовлении верхней одежды рекомендуются следующие потоки:

в заготовительной секции – агрегатно-групповые с выделением групп по обработке отдельных узлов и деталей, с последовательно-ассортиментным или цикличным запуском изделий пачками и перемещением полуфабриката с помощью тележек или других зажимных устройств;

в отделочной секции – агрегатные или конвейерные с поштучным последовательно-ассортиментным запуском. Обязательным условием является единство суммарных мощностей по всем секциям.

При изготовлении легкой одежды рекомендуются потоки:

в заготовительной секции – круговые, агрегатные или агрегатно-групповые с последовательно-ассортиментным или циклическим запуском пачками;

в монтажной и отделочной секциях – агрегатные, круговые с последовательно-ассортиментным поштучным запуском.

При изготовлении сорочек рекомендуются потоки:

в заготовительной секции – агрегатно-групповые с последовательно-ассортиментным пачковым запуском;

в монтажной секции – агрегатные с последовательно-ассортиментным поштучным или пачковым запуском;

в отделочной секции – агрегатные и конвейерные (подвесные) с поштучным и пачковым запуском.

При проектировании новостроек целесообразно предусматривать централизованную отделку и окончательную влажно-тепловую обработку изделия.

Порядок проведения работы

Определить трудоемкость проектируемого изделия.

Рассчитать основные параметры одномодельного потока.

Выбрать и обосновать тип потока.

Контрольные вопросы

Как рассчитывается такт потока?

Как классифицируются технологические потоки по мощности, способу запуска моделей и деталей в поток?

Какие типы потоков рекомендуется применять в массовом производстве и почему?

Что необходимо учитывать при выборе транспортных средств?

ЛАБОРАТОРНАЯ РАБОТА 8

Расчет одномодельного технологического потока. Составление технологической схемы и ее анализ

Цель работы – расчет технологических потоков по изготовлению швейных изделий.

Пособия и инструменты: данные лабораторных работ 5 и 7, калькулятор.

Краткие теоретические сведения

Расчет условий согласования времени операций потока

Исходя из данных предварительного расчета потока и в соответствии с выбранным типом потока, определяются условия согласования времени операций потока с тактом.

В среднем продолжительность организационной операции должна быть равна такту процесса. По характеру согласования различают операции:

обыкновенные равные, т.е. такие, расчетное время которых согласуется с тактом процесса на одном изделии при выполнении операции одним рабочим;

обыкновенные кратные, т.е. такие, расчетное время которых согласуется с тактом процесса на одном изделии при выполнении операции несколькими рабочими.

В практике почти невозможно добиться точного согласования всех операций с тактом процесса, поэтому допускаются отклонения в пределах ±(5–10–15 %), т.е. основное условие согласования для одномодельных потоков рассчитывается по формуле:

для потоков со строгим (регламентированным) ритмом

|

(13) |

для потоков со свободным ритмом

|

(14) |

где tр – время выполнения организационной операций (с), К – количество рабочих на операции.

Данные расчетов условий согласования времени организационной операций для различного количества рабочих целесообразно свести в таблицу (см. табл. 10).

Таблица 10

Условия согласования времени операций потока

Количество рабочих |

Величина минимального времени организационной операции, с |

Величина максимального времени организационной операции, с |

Тип потока |

1 |

2 |

3 |

4 |

|

|

|

|

Для секционных потоков расчет условий согласования проводится для каждой секции в отдельности, если различны их организационные формы.

После определения условий согласования времени приступают к компоновке неделимых операций в организационные.

Предварительное согласование операций (компоновка) и его анализ по коэффициенту согласования, синхронному и монтажному графикам

Компоновка неделимых операций в организационные производится по таблице технологической последовательности обработки изделий или при помощи картотеки.

При компоновке неделимых операций в организационные, кроме выполнения условий согласования операций по времени, соблюдаются и определенные производственные требования, которые для разных типов потоков имеют свои особенности. Это такие производственные требования как однородность операций по разрядам, по специальностям, по обрабатываемым материалам (верх, подкладка и т.д.) и др.

При компоновке с помощью картотеки на каждую неделимую операцию заполняется карточка по форме, представленной в табл. 11.

Содержание неделимой операции

Таблица 11

-

№

неделимой

операции

Наименование узла

Разряд

Наименование

неделимой операции

Оборудование

Норма времени

Пример заполнения карточки

-

17

Перед

3

Стачать верхние вытачки

Машина 1022-М кл.

52 сек

Размеры карточек могут быть любыми, например, 7×10 см. Нумеруют карточки в соответствии с последовательностью обработки. Картотеку раскладывают на столе в порядке технологической последовательности обработки, после чего производят компоновку операций. Карточки каждой организационной операции помещают в конверт, на котором указывают номер организационной операции, затрату времени, специальность и разряд. Затем результаты сводят в таблицу.

Компоновка может быть выполнена по таблице технологической последовательности.

Компоновка операций одномодельного потока

Согласование времени операций одномодельного потока.

Изделие: сорочка мужская

Такт потока: 40 с

Условия

согласования: ![]() K=1

K=1

![]() K=2

K=2

![]() K=3

K=3

Таблица 12

Номер организационной операции |

Стадия, узел, номера неделимых операций (числитель), затраты времени на ее выполнение, специальность, разряд (знаменатель) |

Специальность, разряд рабочих по организационным операциям |

Затраты времени на организационные операции |

Количество рабочих, выполняющих организационные операции |

Применяемое оборудование, инструменты, приспособления |

|

расчетное |

фактическое |

|||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

1 |

|

М/4 |

41 |

1,02 |

1 |

1022-М кл. ОЗЛМ |

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

2 |

|

Р/2 |

77 |

1,99 |

2 |

Мел, лекало, ножницы |

3 |

|

М/4 |

93 |

2,07 |

2 |

1022-М кл. ОЗЛМ |

|

|

|

|

|

|

|

Анализ предварительного согласования (компоновки)

Анализ предварительного согласования (компоновки) производится с целью выявления недостатков в согласовании и их устранения до оформления технологической схемы по трем показателям:

коэффициенту согласования или загрузки потока (Кс);

графику согласования (синхронного);

монтажному графику.

Прежде всего, проверяется правильность согласования времени операций всего потока в целом по коэффициенту согласования.

Коэффициент согласования для одномодельного потока определяется по следующей формуле:

|

(15) |

где Т – трудоемкость изделия в потоке (с); Nф – фактическое количество рабочих (чел); τ – такт потока (с).

Коэффициент согласования позволяет анализировать поток в целом и согласование затрат времени считается правильным, если коэффициент согласования равен 1.

Допускается отклонение Кс для потоков с регламентированным (строгим) ритмом на ± 1 % (Кс=0,99–1,01), для потоков со свободным ритмом ± 2 % (Кс=0,98–1,02).

При Кс>1 поток в целом перегружен.

При Кс<1 поток в целом недогружен.

Если Кс отличается от 1 больше допускаемого отклонения, то производится уточнение такта процесса, при этом значение Кс приравнивают к 1, т.е.

|

(16) |

где τут – уточненный такт.

После этого стоит пересмотреть операции, отличающиеся от уточненного такта по продолжительности больше допускаемого предела в соответствии с основными условиями согласования.

Все дальнейшие расчеты производят по уточненному такту.

Графический анализ проводится по графику согласования (синхронности) времени операций и монтажному графику (схеме перемещения полуфабриката). Синхронный график наглядно показывает правильность согласования времени каждой операции потока.

Построение графика согласования (синхронного)

По оси ординат откладывается время организационных операций в произвольном масштабе, по оси абсцисс – номера организационных операций, а затем проводится линия такта и линии допускаемых отклонений от такта. После этого на графике отмечается продолжительность каждой операции. Для наглядности полученные точки соединяют (см. рис. 1).

Для проверки соблюдения технологической последовательности обработки изделия и изучения структуры операций процесса производится построение так называемого монтажного графика.

Операции процесса в монтажном графике изображают прямоугольниками произвольной величины, в которых указываются номера организационных операций, специальность. Кратные операции обозначают 2-мя, 3-мя и т.д. прямоугольниками.

Рис.

1. Пример построения графика согласования

(синхронного)

Рис.

1. Пример построения графика согласования

(синхронного)

При построении монтажного графика одну из деталей условно принимают за основную. Например, в плечевых изделиях деталь переда, в поясных изделиях – передняя часть половины брюк или переднее полотнище юбки. Каждая деталь обозначается порядковым номером, но после соединения с основной на графике уже не отмечается.

В левой части графика дается перечень деталей или узлов, а в правой – схема последовательности операций процесса. Для агрегатно-групповых потоков разработку монтажного графика начинают с заготовительной секции обычно с группы обработки детали, которую условно принимают за основную.

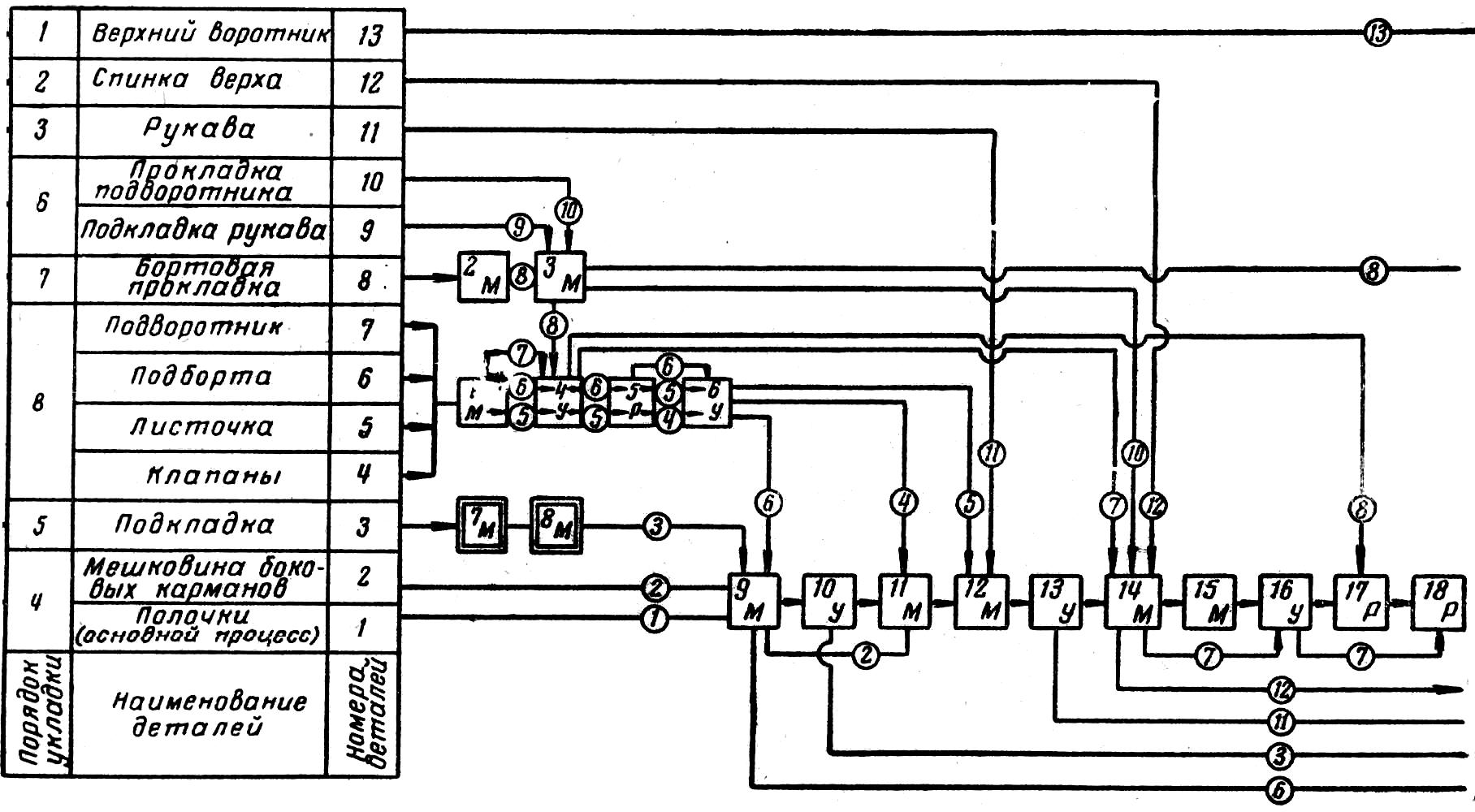

Операции № 7 и № 8 кратные, операция № 2 и № 3 включают обработку прокладки, входят детали 8, 9 и 10, а выходит только основная 8. Операции № 4, № 5, № 6 включают заготовку деталей кармана, подборта и обработку нижнего воротника. Детали 4, 5 передаются на операции № 11 и № 12, которые включают обработку кармана на детали переда. Деталь № 6 передается на операцию № 9, которая заключается в обработке борта подбортом и т.д.

Рис. 2. Пример построения монтажного графика

Монтажный график используют при планировке рабочих мест.

Технологическая схема потока

Технологические схемы потоков составляются на основе последовательности технологической обработки и компоновки неделимых операций в организационные после поправок, внесенных в нее на основе анализа.

Технологическая схема является основным техническим документом процесса изготовления одежды. На ее основе осуществляют: расстановку рабочих мест на площади цеха, оборудования, рабочей силы, оснащение рабочих мест инструментами, приспособлениями и вспомогательными материалами, производят учет работы и расчет заработной платы рабочих.

Для специализированных (одномодельных) процессов технологическая схема составляется по следующей форме.

Технологическая схема одномодельного потока

Изделие:

Расчетный выпуск изделия в смену:

Такт процесса:

Расчетное количество рабочих в процессе:

Фактическое количество рабочих в процессе:

Таблица 13

№ организационной операции |

Номера и содержание неделимых операций |

Специальность |

Разряд |

Норма времени (с) |

Расценка (руб) |

Норма выработки (ед.) |

Количество рабочих (чел.) |

Оборудование, приспособления |

|

расчетное |

фактическое |

||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

|

|

|

|

|

|

|

|

Графы 1, 2, 3, 4, 5 заполняются из компоновки операций.

Расчетное количество рабочих (графа 8) определяется по расчету с точностью до сотых долей:

|

(17) |

где Nр – расчетное количество рабочих, Hвр – норма времени на организационную операцию, τ – такт потока.

Норма выработки Нвыр (графа 7):

|

(18) |

где R – продолжительность рабочей смены в сек при восьми часовом рабочем дне, R=28800 c.

Расценка (графа 6):

, |

(19) |

где Ст1сек – секундная тарифная ставка данного разряда (руб.), Нвр – норма времени на организационную операцию (если неделимые операции, входящие в организационную, имеют одинаковый разряд).

Если в организационную операцию входят неделимые операции различных разрядов, то расценку следует рассчитывать по каждой неделимой операции. Расценка по организационной операции в этом случае определяется суммарно.

Анализ потока по степени механизации и сложности

изготовления изделия

Сложность изготовления изделия характеризуется средним тарифным разрядом работ в потоке, а степень механизации – коэффициентом механизации. Для их определения с целью анализа составляется сводная таблица численности рабочих потока по данным технологической схемы, характеризующая технический уровень потока: квалификацию (разряд работ) и механизацию работ.

Сводная таблица численности рабочих потока

Предварительно целесообразно составить вспомогательную таблицу (см. табл. 14) затрат времени операций по каждой специальности и разряду в отдельности (в пояснительной записке можно не приводить).

Распределение затрат времени по специальностям и разрядам

Блузка женская шелковая Т=2224 с, Nр=28,15 чел.

Таблица 14

Специа-льность |

Разряд |

Затраты времени по неделимым операциям |

Сумма затрат времени по разрядам |

Такт потока |

Nрасчетное по разрядам |

М |

1 |

1/11 |

011 |

79 |

0,14 |

2 |

17/57+20/41+25/41+27/50+38/56 |

248 |

79 |

3,10 |

|

3 |

6/30+34/30 |

060 |

79 |

0,76 |

|

4 |

3/84+9/84+23/47+32/68+33/69 |

352 |

79 |

4,46 |

|

С/М |

1 |

– |

– |

79 |

– |

2 |

15/58+28/56+30/92+44/52 |

258 |

79 |

3,27 |

|

3 |

40/48 |

048 |

79 |

0,60 |

|

4 |

36/36 |

136 |

79 |

1,72 |

|

У |

1 |

2/9 |

009 |

79 |

0,11 |

2 |

16/32+18/35+21/24+24/28+ +26/24+29/22+31/66 |

231 |

79 |

2,92 |

|

3 |

7/68+12/68+35/68 |

204 |

79 |

2,58 |

|

4 |

42/166 |

166 |

79 |

2,10 |

|

Р |

1 |

13/16+8/16+19/8+41/74+46/12++47/11 |

137 |

79 |

1,74 |

2 |

4/16+5/16+10/16+11/16+39/25+ +43/22+45/32+48/44 |

187 |

79 |

2,37 |

|

3 |

14/60+22/60+37/60 |

180 |

79 |

2,28 |

|

Итого: |

2224 |

– |

28,15 |

||

Затраты времени берутся по неделимым операциям из технологической схемы (табл. 13). На основе итоговых данных вспомогательной таблицы заполняется сводная таблица (см. табл. 15) численности рабочих потока.

Таблица 15

Сводная таблица численности рабочих

Наименование изделия: Блузка женская шелковая

Выпуск изделия в смену: 364

Такт потока: 79 с

Nр=28,15 чел., Nф=28 чел.

Разряд |

Количество рабочих по видам работ |

Сумма разрядов |

Тарифные коэффициенты |

Сумма тарифных коэффициентов |

||||||

М |

С/М |

П |

У |

Р |

Итого по разрядам |

|||||

Nр |

Уд. вес, % |

|||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

1 |

0,14 |

– |

– |

0,11 |

1,74 |

1,99 |

7,07 |

1,99 |

1,00 |

1,99 |

2 |

3,10 |

3,27 |

– |

2,92 |

2,37 |

11,66 |

41,42 |

23,32 |

1,10 |

12,83 |

3 |

0,76 |

0,60 |

– |

2,58 |

2,28 |

6,22 |

22,1 |

18,66 |

1,21 |

7,53 |

4 |

4,46 |

1,72 |

– |

2,10 |

– |

8,28 |

29,41 |

33,12 |

1,35 |

11,18 |

Итого по специа-льности |

8,46 |

5,59 |

– |

7,71 |

6,39 |

28,15 |

– |

77,09 |

– |

33,53 |

Уд. вес, % |

30,05 |

19,85 |

– |

27,4 |

22,7 |

– |

100 |

– |

– |

– |

Пояснения к табл. 15:

графы 2, 3, 4, 5, 6 – из табл. 14;

графа 8 – сумма граф 2, 3, 4, 5, 6;

графа 9 – произведение графы 1 на графу 7 (по горизонтали);

итоговая сумма разрядов (графа 9) определяется суммированием итогов по разрядам по вертикали;

тарифный коэффициент определяется по тарифно-квалификационному справочнику;

графа 11 – произведение графы 10 на графу 7 (по горизонтали);

сумма тарифных коэффициентов (графа 11) определяется суммированием итогов по тарифным коэффициентам по вертикали;

удельный вес рабочих по специальностями разрядам в процентах (графы 2, 6) определяют по отношению к общему числу рабочих (графа 7).

Расчет технико-экономических показателей процесса

Численные значения количественных показателей (выпуск изделий в смену, трудоемкость изготовления изделий, стоимость обработки изделия, численность рабочих) берутся из технологической схемы потока (см. табл. 13) и сводной таблицы численности рабочих (см. табл. 15), причем стоимость обработки берется как сумма расценок по всем организационным операциям.

Остальные показатели рассчитываются по формулам.

Средний тарифный разряд:

(из табл. 15). |

(20) |

Средний тарифный коэффициент:

(из табл. 15). |

(21) |

Коэффициент механизации:

, |

(22) |

где

![]() – сумма затрат времени по всем неделимым

операциям машинной специальности;

– сумма затрат времени по всем неделимым

операциям машинной специальности;

![]() – аналогично по всем неделимым операциям

спец. машинной специальности и т.д.; Т –

общая затрата времени на изготовление

изделия.

– аналогично по всем неделимым операциям

спец. машинной специальности и т.д.; Т –

общая затрата времени на изготовление

изделия.

Таким образом, коэффициент механизации есть отношение времени механизированных работ к общей затрате времени на изготовление данного изделия.

Съем продукции с одного квадратного метра производственной площади:

, |

(23) |

где М – выпуск изделий в смену, Sn – площадь, занимаемая потоком.

Чтобы избежать ошибки при расчете стоимости обработки изделия, необходимо проверить эту величину по формуле:

, |

(24) |

где А – стоимость обработки (руб.), ДТС1 – дневная тарифная ставка первого разряда, М – выпуск изделий в смену.

Результаты заносятся в таблицу (табл. 16).

Расчет технико-экономических показателей

Таблица 16

Наименование технико- экономических показателей |

Условное обозначение |

Расчетная формула |

Расчетные данные |

1 |

2 |

3 |

4 |

1. Выпуск изделий в смену |

М |

|

|

2. Численность рабочих фактическая расчетная |

Nф Nр |

|

|

3. Трудоемкость изделия |

Т |

|

|

1 |

2 |

3 |

4 |

4. Производительность труда рабочего |

ПТ |

|

|

5. Стоимость обработки изделия (руб.) |

А |

|

|

6. Средний тарифный коэффициент |

СТК |

|

|

7. Средний тарифный разряд |

СТР |

|

|

8. Коэффициент механизации |

Кмех |

|

|

9. Съем продукции с 1м2 площади |

м |

|

|

,

,