- •Вопросы по курсу «технологическая оснастка»

- •1. Назнчение технологической оснастки и ее особенности в зависимостии серийности производства. Классификация технолгической оснастки.

- •2. Установочные элементы и их назначение. Условные обозначения опор и установочных учтройств согласно гост. Материалы применяемые для изготовления опор.

- •3. Установка детали на плоскость, на плоскость и перпендикулярные к ней отверстия, на плоскость и два отверстия. Особенности конструирования установочных элементов. Материалы и термообработка.

- •4. Назначение зажимов и особенности их конструкций в зависимости от схемы приспособления

- •6. Особенности конструкций и эксплуатации винтовых и клиновых зажимов. Примеры их использования в приспособлениях. Величина усилия зажатия, создаваемая данным механизмом.

- •7. Особенности конструкций рычажных зажимов. Возможные типовые схемы и величина создаваемого ими зажимного усилия, эскиз конструкции рычажного зажима.

- •8. Особенности конструкции г-образных зажимов, простых и поворотных. Эскиз конструкции. Применяемые материалы.

- •9. Цанговые зажимные устройства, особенности их конструкций и область применения. Величина усилия зажима. Применяемые материалы.

- •10. Виды приводов зажимных устройств и их условное обозначение по гост. Особенности конструкций пнев- и гидравлических приводов. Величина создаваемого усилия.

- •11. Особенности применения электромеханическогг и инерционного приводов. Схемы магнитного и вакуумного приводов.

- •12. Передаточные механизмы, их назначение и особенности конструкций для разных типов механизмов.

- •13. Виды самоцентрирующих устройств и их особенности для различных типов приспособлений. Условное обозначение: токарного патрона, цанговой и гидропластовой оправки.

- •5 Оправка с гидропластмассами

- •6 Мембранные

- •6 Кулачковые

- •14. Делительные устройства. Их назначение и конструктивные особенности в зависимости от назначения. Схема делительных устройств. Материалы деталей.

- •15. Элементы для ориентации и установки приспособления на столе мрс. Особенности конструкции в зависимости от назначения. Материалы.

- •16. Элементы для направления режущего инструмента. Особенности их конструирования в зависимости от назначения. Материалы. Пути повышения срока службы.

- •17. Вспомогательный инструмент. Классификация вспомогательного инструмента по виду оборудования и режущего инструмента. Пример конструкции вспомогательного инструмента.

- •18. Контрольные приспособления и их назначение.

- •19. Узлы контрольных приспособлений. Требования к ним. Особенности конструирования.

- •20. Приспособоения с гидропластом. Виды приспособлений. Особенности конструирования. Определение исходной силы.

6. Особенности конструкций и эксплуатации винтовых и клиновых зажимов. Примеры их использования в приспособлениях. Величина усилия зажатия, создаваемая данным механизмом.

Винтовые зажимы – самые используемые. К их особенностям следует отнести: большие зажимные усилия при малых исходных; универсальность – для закрепления самых разнообразных деталей; самоторможение – исходное усилие действует только в момент закрепления. К недостаткам следует отнести малую производительность, износ. Применяются в основном в единичном и мелкосерийном производстве.

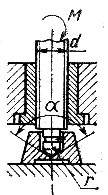

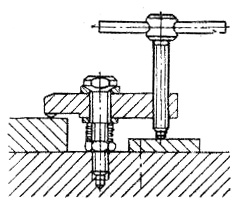

На рисунке показан пример закрепления винтовым зажимом

Твердость резьбовой втулки – 45…50 HRC.

Твердость винта – 35…40 HRC.

Расчётные формулы:![]()

здесь: rср- средний радиус резьбы (по ГОСТ)

α – угол подъёма резьбы

L – длина рукоятки

f – коэффициент трения

- угол профиля

![]()

Тогда исходное

усилие зажима:

![]()

для приближённых

вычислений можно использовать формулу:![]()

На рисунке показан пример зажима детали гайкой.

Расчётные формулы: в этом случае доля крутящего момента, развиваемого гаечным ключом, идущая на создание зажима, будет меньше из-за существования трения на поверхности гайки.

![]()

для приближённых

вычислений можно использовать формулу:![]()

Особенности конструирования винтовых зажимов.

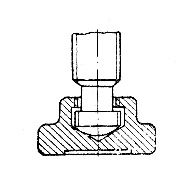

На рисунке а представлен пример зажимного винта с пятой. Трудновыполнимые штифтовые зажимы пяты могут выполняться проволочной дугой, а проще сделать как на рисунке б. В этом случае сложность заключается в выполнении канавки под головку винта. Но в целом, проектирование такого узла проще.

а б

В случае создания усилия зажима непосредственно винтом, на нём необходимо выполнять сферическую нажимную поверхность.

Повышение производительности винтовых зажимов.

1 Применение быстросменных шайб (рисунок а).

2 Применение откидных шайб (рисунок б).

3 Наружный диаметр гайки должен быть меньше, чем отверстие детали, через которое гайка должна проходить при установке и снятии с обрабатываемой детали. Соблюдение условия dD.

1 Применение быстросменных гаек.

2 Применение откидных планок и болтов.

Зазор вокруг штифта обязателен, усилие передаётся не штифтом, а радиусными щёчками рычага. Шайба так же обязательна, посредством её добиваются нужной высоты рычага. Паз под болт должен быть глубже на 1…2 мм (так же для настройки на размер детали). Скос нужен для более быстрого снятия детали – по радиусу гайка снимется без большого скручивания.

Особенности клиновых механизмов

Тело под действием силы Q перемещается по плоскости. Возникает нормальная реакция N и сила трения F, отклоняющая реакцию опоры от нормального направления на угол φ.

Усилие зажима с

трением на 2-х поверхностях

![]()

7. Особенности конструкций рычажных зажимов. Возможные типовые схемы и величина создаваемого ими зажимного усилия, эскиз конструкции рычажного зажима.

Большой КПД (порядка 100%) (+)

Высокое быстродействие (+)

Отсутствие самоторможения, поэтому чаще всего используются как предающий механизм (-)

Легко настраиваются на зажимаемый размер (+)

Имеют большой и регулируемый коэффициент усиления (+)

Простота и дешевизна (+)

Большие габариты (-)

Усилие зажимов:

а)

![]() ;

б)

;

б)

![]() ;

в)

;

в)

![]()

W – сила зажима

Q – исходная сила

Η - кпд

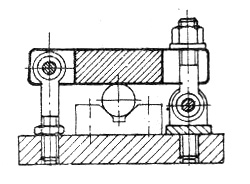

Типовые конструкции рычажных зажимов.

Отодвигаемый

зажим. ![]()

Рычажный поворотный механизм – рычаг с одной стороны, а зажимной механизм – с другой. Условие: половина ширины прихвата должна быть меньше, чем расстояние между опорой прихвата и деталью. Так же нужно помнить об ограничении поворота прихвата (штифтами).