- •Расчётно-пояснительная записка к курсовому проекту по дисциплине “Конструирование и расчёт элементов оборудования”

- •Реферат

- •Оглавление

- •Подбор и расчёт корпусных элементов аппарата и рубашки

- •Определение основных размеров корпуса аппарата

- •Расчёт корпуса аппарата

- •Расчёт эллиптического днища Эллиптическое днище, нагруженное внутренним давлением. Условие применения расчетных формул:

- •Расчёт конического днища Коническое днище, нагруженное внутренним давлением

- •Коническое днище, нагруженное наружным давлением

- •Расчёт переходной зоны

- •Расчёт рубашки

- •Расчёт и подбор штуцеров и люка

- •Конструирование и расчёт укрепления отверстий

- •Эллиптическое днище

- •1892 1912,7 (Условие выполняется).

- •Выбор, проверка прочности и жесткости фланцевых соединений

- •В ыбор фланцевых соединений для трубной арматуры

- •Конструирование и расчёт фланцевого соединения эллиптического днища с корпусом аппарата

- •Расчетные параметры

- •Расчётные величины:

- •Определяем вспомогательные величины, используя которые в дальнейшем будем производить расчёт фланцевого соединения:

- •Расчёт фланцевого соединения, работающего под внутренним давлением

- •Условия прочности болтов

- •Расчёт фланца приваренного встык

- •Условия прочности фланца:

- •Угол поворота фланца

- •Выбор привода и уплотнение вала мешалки

- •Выбор схемы и определение режима работы перемешивающего устройства

- •Определение мощности, затрачиваемой на перемешивание и глубины воронки

- •Выбор мотор - редуктора

- •Выбор уплотнения мешалки

- •Расчёт вала и элементов мешалки

- •Расчёт на виброустойчивость

- •Подбор опор и проверка прочности стенки аппарата под опорой

- •Подбор опор

- •Проверка прочности стенки аппарата под опорой-лапой Осевое напряжение от внутреннего давления:

- •Построение эпюр напряжений и деформаций для корпусных элементов аппарата

- •Цилиндрическая часть аппарата

- •Эллиптическое днище

- •Коническая часть аппарата

- •Торовая часть аппарата

- •Заключение

- •Список использованной литературы

Определяем вспомогательные величины, используя которые в дальнейшем будем производить расчёт фланцевого соединения:

Коэффициент χ:

,

,

где

.

.

Эквивалентная толщина втулки фланца:

;

;

Ориентировочная толщина фланца:

,

,

где λ = 0,37 – безразмерный коэффициент, определяемый по диаграмме и зависящий от условного давления и типа фланцев [2, с.262].

Безразмерный параметр:

,

,

где  ;

;

и

и

– безразмерные коэффициенты, зависящие

от типа фланцев;

– безразмерные коэффициенты, зависящие

от типа фланцев;

Угловая податливость фланца:

,

,

где ЕФ = 1,86 ·105 МПа (Сталь 09Г2С при 150ºС) – модуль продольной упругости материала фланца,

– безразмерный параметр, зависящий

от К и определяемый по диаграмме [2,

с.263].

– безразмерный параметр, зависящий

от К и определяемый по диаграмме [2,

с.263].

Линейная податливость прокладки:

,

,

где Еп = 2000 МПа – модуль продольной упругости материала прокладки.

Расчетная длина болта:

,

,

где  – длина болта между опорными поверхностями

головки болта и гайки.

– длина болта между опорными поверхностями

головки болта и гайки.

Линейная податливость болтов:

,

,

где fБ = 5,410-4м2 – расчетная площадь поперечного сечения по внутреннем диаметру резьбы [2, с.259];

ЕБ = 2,15105 МПа – модуль продольной упругости материала болта.

Коэффициент жесткости фланцевого соединения:

Расчёт фланцевого соединения, работающего под внутренним давлением

Нагрузка, действующая на фланцевое соединение от внутреннего избыточного давления:

;

;

Реакция прокладки в рабочих условиях:

;

;

Усилие, возникающее от температурных деформаций:

где Ф = 1410-6 – коэффициент температурного расширения фланцев;

Б = 12,610-6 – коэффициент температурного расширения болтов.

Болтовая нагрузка в условиях монтажа:

;

;

Болтовая нагрузка в рабочих условиях:

;

;

Условия прочности болтов

в условиях монтажа:

;

;  ;

;

,

,

условие выполняется;

в рабочих условиях:

;

;  ;

;

,

,

условие выполняется.

Приведенные изгибающие моменты в диаметральном сечении фланца:

;

;

Расчёт фланца приваренного встык

Максимальное напряжение в сечения S1 фланца наблюдается в месте соединения втулки с плоскостью фланца:

,

,

где М0 – расчетное значение приведенного изгибающего момента соответствующее большему из приведённых изгибающих моментов;

Т – безразмерный параметр, определяемый по диаграмме и зависящий от К [2, с.263].

Максимальное напряжение в сечения S0 фланца наблюдается в месте соединения втулки с обечайкой или днищем:

,

,

где 3 = 1,85 рис. 13.18 [2, с.264].

Напряжение в кольце фланца от действия М0:

;

;

Напряжения во втулке фланца от внутреннего давления:

;

;

.

.

Условия прочности фланца:

в сечении S1:

;

;

;

;

,

,

условие выполняется;

в сечении S0:

,

,

где

;

;

;

;

,

,

условие выполняется.

Угол поворота фланца

;

;

,

,

где  ;

;

,

,

условие выполняется.

Выбор привода и уплотнение вала мешалки

Выбор схемы и определение режима работы перемешивающего устройства

Перемешивание позволяет интенсифицировать различные процессы, происходящие в аппарате (гомогенизация, теплообмен, химическая реакция). Общие технические условия, типы и основные параметры вертикальных аппаратов с механическими перемешивающими устройствами даны в ГОСТ 25167-82, ГОСТ 20680-86Е.

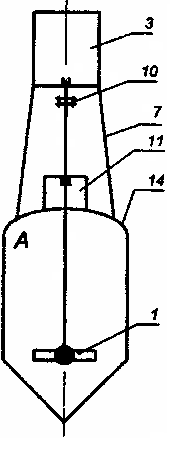

Рисунок 12 – Схема привода

1 – мешалка, 3 – мотор-редуктор, 7 – стойка, 8 – продольно-разъёмная муфта,

11 – торцовое уплотнение, 14 – корпус аппарата.

Определяем значение критерия Рейнольдса:

.

.

Коэффициент сопротивления = 0,88.

Расстояние от мешалки до дна аппарата:

;

;

;

;

.

.

Геометрический параметр:

.

.