- •Тема 1. Основы теории надежности и износа машин и аппаратов

- •§1 Надежность машин

- •§2 Сущность явления износа

- •§3 Признаки износа

- •§4 Основные виды изнашивания

- •§5 Методы определения износа

- •§6 Предельный износ

- •Тема 2. Пути и средства повышения долговечности оборудования

- •§1 Основные факторы, увеличивающие продолжительность работы оборудования

- •§2 Смазка оборудования

- •§3 Смазочные материалы

- •§4 Подбор смазочных материалов

- •§5 Организация смазочного хозяйства

- •§6 Смазочные устройства

- •§7 Виды смазывания

- •Тема 3. Производственный и технологический процессы

- •§1. Особенности монтажного производства

- •§2. Технологические процессы и операции монтажа

- •§3 Способы и методы производства монтажных работ

- •§4 Документация для монтажных работ

- •Тема 4. Технология монтажных работ

- •§1 Виды фундаментов и опорных конструкций

- •§2. Подготовка фундаментов и опорных конструкций к установке оборудования

- •Тема 5. Установка оборудования в проектное положение

- •§1 Производство работ

- •§2. Способы установки оборудования

- •§3. Способы закрепления оборудования

- •§4. Регулировка оборудования при выверке

- •Тема 6. Правила техники безопасности при производстве монтажных работ

- •Тема 7. Планирование и организация технического обслуживания и ремонта оборудования

- •§1 Цели и задачи ремонта промышленного оборудования

- •§2 Назначение системы то и р

- •§3 Содержание оборудования в соответствии с правилами технической эксплуатации

- •§4 Виды организации ремонтного хозяйства

- •§5 Виды ремонта

- •§6 Система планово-предупредительного ремонта

- •§7 Структура ремонтного цикла

- •§8 Структура цикла технического обслуживания

- •§9 Планирование простоев при ремонте оборудования

- •§10 Техническое обслуживание оборудования

- •Тема 8. Методы ремонта оборудования. Восстановление изношенных деталей

- •§1 Методы ремонта

- •§2 Подготовка оборудования к ремонту

- •§ 3. Разборка оборудования

- •§4. Дефектовка деталей

- •§ 5. Классификация способов восстановления деталей

- •§ 6. Критерий выбора способа восстановления и упрочнения деталей

- •§ 7. Восстановление деталей способами ремонтных размеров и дополнительных деталей

- •§8. Восстановление изношенных деталей давлением

- •§ 9. Восстановление деталей сваркой и наплавкой

- •§10. Металлизация

- •§11. Модернизация оборудования

- •Тема 9. Общие понятия об испытаниях оборудования.

- •§1. Виды и состав индивидуальных испытаний

- •§2. Особенности испытания оборудования различных типов

- •Тема 10. Техническое обслуживание и ремонт бурового оборудования

- •§1. Техническое обслуживание и ремонт механизмов талевой системы

- •§ 2. Ремонт крюков

- •§ 3. Ремонт буровых лебедок

- •§4. Техническое обслуживание и ремонт роторов

- •§5. Техническое обслуживание и ремонт вертлюгов

- •§6. Техническое обслуживание и ремонт буровых насосов

- •§7. Ремонт турбобуров и бурильных труб.

§10. Металлизация

Металлизацией называется процесс плавления и нанесения частиц расплавленного металла на поверхность детали распылением сжатым воздухом или другим, преимущественно инертным газом. Капельки металла, летящие с большой скоростью (150— 300 м/с), ударяются о специально подготовленную поверхность детали, расплющиваются, заклиниваются в неровностях поверхности и охлаждаются. Восстановление деталей металлизацией включает:

подготовку поверхности, которая заключается в очистке, обезжиривании и обработке детали с целью придания ей шероховатости, необходимой для обеспечения надлежащего сцепления с напыленным слоем;

собственно металлизацию;

окончательную механическую обработку, которая необходима для получения данных размеров и чистоты поверхности.

Шероховатость закаленных поверхностей получают электроискровой и электродуговой обработками. К механической обработке относятся: насечка зубилом, накатка поверхности, нарезка рваной резьбы. К подготовительным операциям относится также изоляция картоном, бумагой или жестью участков, не подлежащих металлизации.

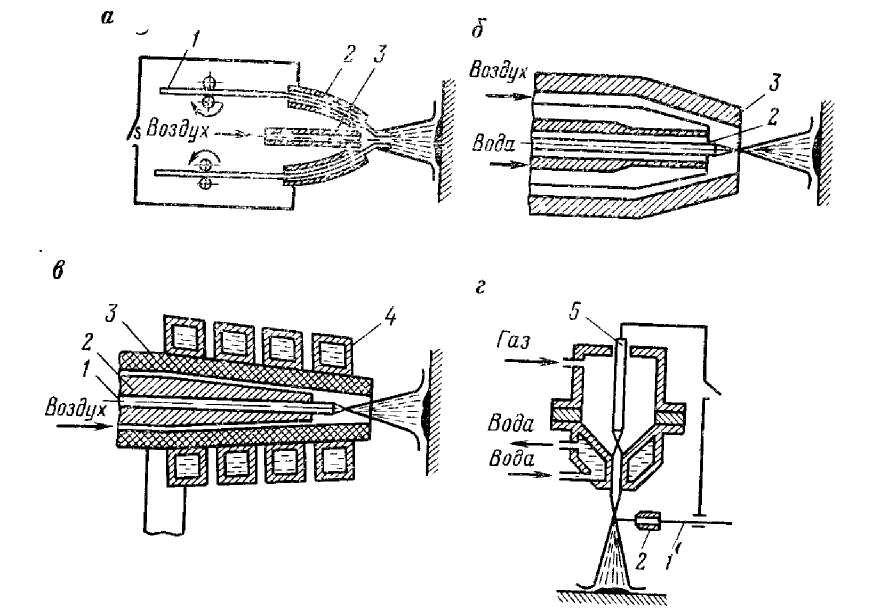

Рис. 12. Схемы металлизаторов: а – электродугового; б – плазменного;

в – высокочастотного; г – газового: 1 – распыляемая проволока; 2 – наконечник для проволоки; 3 – воздушное сопло; 4 – индуктор; 5 – вольфрамовый электрод

В зависимости от применяемого способа плавления металлизацию подразделяют на газовую, электродуговую, высокочастотную и плазменную.

Для металлизации применяют стальные проволоки обычных сортов, сварочную проволоку и проволоки из нержавеющей стали. Проволока не должна иметь окалины, ржавчины, следов смазки и грязи. Воздух, подаваемый в металлизатор компрессором, должен быть осушен и не содержать паров масла, длящего применяют масловлагоотделители, например МВО-П. При большой влажности дополнительно устанавливают постовые фильтры МВО-М.

Остальное оборудование является стандартным, применяемым при газо- или электросварке (баллоны с газом, сварочные трансформаторы, преобразователи и пр.).

Металлизацией восстанавливают размеры осей, шеек коленчатых валов и других наружных поверхностей тел вращения; уменьшают внутренние диаметры изношенных посадочных отверстии под втулки, подшипники и другие детали; наносят антифрикционные покрытия опор скольжения и заделывают в отливках трещины и раковины. Этот метод ремонта обладает рядом специфических особенностей, которые необходимо иметь в виду, выбирая металлизацию как средство восстановления деталей.

Напыленный металлический слой позволяет получать первоначальные размеры детали, но не увеличивает ее прочность.

Металлизационные покрытия по своему строению, химическому составу и свойствам значительно отличаются от исходных металлов.

Действительно, под действием высокой температуры плавления и кислорода воздуха отдельные химические элементы металла выгорают. Металлическая капелька в процессе полета окисляется снаружи. При ударе о поверхность детали частицы претерпевают резкое охлаждение и деформацию. В результате окисления, частичной закалки и наклепа резко возрастает твердость и хрупкость напыленного слоя по сравнению с исходным материалом.

Чтобы увеличить сцепление напыленного слоя с восстанавливаемой поверхностью, ее делают шероховатой, что несколько снижает усталостную прочность детали.

Металлизация наружных поверхностей тел вращения осуществляется на токарных станках. Деталь зажимают в центрах, а еталлизатор крепят на суппорте. При металлизации необходимо соблюдать следующие правила:

1) расстояние от головки металлизатора до детали должно быть в пределах 100–150 мм, так как в этой зоне скорость частиц максимальна;

2) струю распыляемого металла необходимо направлять под углом, близким к 90° по отношению к поверхности детали;

3) в процессе металлизации не допускается повышение температуры детали выше 70—80° С;

4) угловую скорость детали поддерживают в пределах 20–60 об/мин;

5) толщина напыляемого слоя складывается из припуска на окончательную механическую обработку, который равен для обточки 0,6–1 мм, а при шлифовании 0,4–0,6 мм на сторону, и минимальной толщины слоя после обработки, которая находится в пределах 0,7–1 мм. Особенность металлизации внутренних поверхностей втулок и плоских деталей –ограничение максимальной толщины слоя, которая равняется 1,0–1,65 мм для сталей и 2,5–3,0 мм для цветных металлов.

Это вызвано тем, что при остывании слой претерпевает усадку и может произойти отслаивание его от основного металла. Последовательное нанесение покрытия тонкими слоями (0,05–0,1 мм) с охлаждением каждого слоя или предварительный подогрев поверхности детали до температуры 150–300° С позволяет наносить более толстые слои без дефектов.

Напыление внутренних цилиндрических поверхностей аналогично в основном металлизации наружных поверхностей. Восстанавливать можно втулки с диаметром 70 мм, применяя специальные удлинительные головки.

При металлизации плоскостей в несколько проходов направление движения металлизатора меняют обычно на 90°.

К заключительным операциям, кроме механической обработки, можно отнести контроль качества металлизации внешним осмотром и простукиванием с целью определения прочности сцепления основного и напыленного металлов, а также пропитку в горячем (80–100° С) масле деталей, работающих в условиях трения.

Если индукционную металлизацию из-за сложности установки используют преимущественно в исследовательских целях, то электродуговую и газовую с успехом применяют в ремонтном производстве.

Для газовой металлизации в основном используют ацетиленокислородное пламя, которое расплавляет проволоку или порошок, подаваемые через центральное отверстие сопла металлизатора, а сжатый воздух распыляет расплавленный металл (рис. 12, г). Восстановительное ацетилено-кислородное пламя по сравнению с электрической дугой позволяет уменьшать выгорание легирующих элементов, получать более мелкое распыление и, как следствие этого, улучшать механические свойства напыленного покрытия.

Плазменная металлизация выгодно отличается от других способов тем, что позволяет получать покрытия из карбидов и окислов металлов, твердых, износостойких и тугоплавких материалов. В плазменных металлизаторах (рис. 12, б) используют тот же принцип, что и при наплавке. Дуга горит между проволокой 1 и вольфрамовым электродом 5. Для интенсификации процесса плазмообразования часть столба дуги помещают в узкий канал с охлаждаемыми стенками и дугу обдувают соосным потоком газа. В этом случае почти весь газ, проходящий сквозь столб сжатой дуги, ионизируется и превращается в плазму. Для образования плазмы обычно применяют аргон, дающий наиболее высокую температуру. В качестве защитного газа можно использовать аргон, азот и углекислый газ. Выше были приведены марки проволочных металлизаторов. Металлизатор УМП-5 порошкового типа позволяет наносить покрытие из тугоплавких металлов, керамики и других соединений.