- •Тема 1. Основы теории надежности и износа машин и аппаратов

- •§1 Надежность машин

- •§2 Сущность явления износа

- •§3 Признаки износа

- •§4 Основные виды изнашивания

- •§5 Методы определения износа

- •§6 Предельный износ

- •Тема 2. Пути и средства повышения долговечности оборудования

- •§1 Основные факторы, увеличивающие продолжительность работы оборудования

- •§2 Смазка оборудования

- •§3 Смазочные материалы

- •§4 Подбор смазочных материалов

- •§5 Организация смазочного хозяйства

- •§6 Смазочные устройства

- •§7 Виды смазывания

- •Тема 3. Производственный и технологический процессы

- •§1. Особенности монтажного производства

- •§2. Технологические процессы и операции монтажа

- •§3 Способы и методы производства монтажных работ

- •§4 Документация для монтажных работ

- •Тема 4. Технология монтажных работ

- •§1 Виды фундаментов и опорных конструкций

- •§2. Подготовка фундаментов и опорных конструкций к установке оборудования

- •Тема 5. Установка оборудования в проектное положение

- •§1 Производство работ

- •§2. Способы установки оборудования

- •§3. Способы закрепления оборудования

- •§4. Регулировка оборудования при выверке

- •Тема 6. Правила техники безопасности при производстве монтажных работ

- •Тема 7. Планирование и организация технического обслуживания и ремонта оборудования

- •§1 Цели и задачи ремонта промышленного оборудования

- •§2 Назначение системы то и р

- •§3 Содержание оборудования в соответствии с правилами технической эксплуатации

- •§4 Виды организации ремонтного хозяйства

- •§5 Виды ремонта

- •§6 Система планово-предупредительного ремонта

- •§7 Структура ремонтного цикла

- •§8 Структура цикла технического обслуживания

- •§9 Планирование простоев при ремонте оборудования

- •§10 Техническое обслуживание оборудования

- •Тема 8. Методы ремонта оборудования. Восстановление изношенных деталей

- •§1 Методы ремонта

- •§2 Подготовка оборудования к ремонту

- •§ 3. Разборка оборудования

- •§4. Дефектовка деталей

- •§ 5. Классификация способов восстановления деталей

- •§ 6. Критерий выбора способа восстановления и упрочнения деталей

- •§ 7. Восстановление деталей способами ремонтных размеров и дополнительных деталей

- •§8. Восстановление изношенных деталей давлением

- •§ 9. Восстановление деталей сваркой и наплавкой

- •§10. Металлизация

- •§11. Модернизация оборудования

- •Тема 9. Общие понятия об испытаниях оборудования.

- •§1. Виды и состав индивидуальных испытаний

- •§2. Особенности испытания оборудования различных типов

- •Тема 10. Техническое обслуживание и ремонт бурового оборудования

- •§1. Техническое обслуживание и ремонт механизмов талевой системы

- •§ 2. Ремонт крюков

- •§ 3. Ремонт буровых лебедок

- •§4. Техническое обслуживание и ремонт роторов

- •§5. Техническое обслуживание и ремонт вертлюгов

- •§6. Техническое обслуживание и ремонт буровых насосов

- •§7. Ремонт турбобуров и бурильных труб.

§2. Подготовка фундаментов и опорных конструкций к установке оборудования

Фундаменты, принятые под монтаж оборудования, должны быть очищены от мусора, освобождены от опалубки, строительных лесов и пробок для колодцев фундаментных болтов. На поверхностях фундамента не должно быть пор, раковин, отслоений бетона, замасленных мест, а также выступающей арматуры.

Прочность фундаментов контролируют, испытывая образцы, которые заливают одновременно с укладкой бетона в фундамент. Примерно судить о качестве бетона можно по результатам обстукивания его молотком или зубилом. Хорошая прочность бетона характеризуется звонким звуком, отсутствием следов при ударах молотком и слабыми штрихами от зубила. При удовлетворительной прочности бетон издает глухой звук, остаются вмятины от ударов молотком, зубило насекает канавки глубиной 1... 1,5 мм. Если при ударах молотком бетон фундамента издает мягкий звук, на его поверхности остаются вмятины с осыпающимися краями, а зубило легко режет и крошит его, такой фундамент для монтажа оборудования не пригоден.

Фундаменты, имеющие большую площадь в плане и прямоугольную форму, монтажники дополнительно проверяют на правильность формы, измеряя диагонали. Постаменты, опорные металлоконструкции и колонны значительной высоты перед установкой на них оборудования особенно тщательно проверяют на вертикальность и соответствие высотных отметок проектным. Непараллельность главных осей смежных фундаментов должна быть не более ±5 мм.

Фундаментные болты должны иметь антикоррозийную защиту и быть укомплектованы гайками и шайбами. Гайки фундаментных болтов должны свободно навинчиваться на всю длину нарезной части болта. Отклонение глухого фундаментного болта от вертикали по всей высоте выступающей над фундаментом части не должно превышать 1,5 мм.

Кроме того, при подготовке фундамента к установке оборудования монтажники тщательно проверяют плоскостность верхней поверхности фундамента, так как от качества последней зависит не только успешная выверка оборудования, но также равномерность усадки подливочного слоя бетонной смеси в процессе его затвердения. Для надежного схватывания бетонной смеси при подливке с поверхностью фундамента последнюю с помощью зубила насекают, непосредственно перед подливкой поверхность фундамента смачивают.

Тема 5. Установка оборудования в проектное положение

§1 Производство работ

К работам по установке оборудования разрешается приступать после подписания актов готовности фундаментов.

Перед установкой оборудования выполняют, как правило, следующие подготовительные и вспомогательные работы:

расконсервацию оборудования;

укрупнительную сборку (при необходимости);

подготовку площадок на поверхности фундаментов для установки опорных элементов;

вынесение при необходимости дополнительных (рабочих) осей и отметок (при помощи струн, отвесов и т.п.).

Установка оборудования в проектное положение на фундаментах включает, как правило, следующие процессы и операции:

установку опорных элементов на фундаментах;

предварительную установку оборудования на опорные элементы с совмещением отверстий базовой детали (станины, рамы, основания) с фундаментными болтами;

введение оборудования в заданное положение в плане, по высоте и горизонтальности (вертикальности) путем осуществления необходимых регулировочных перемещений с контролем фактического положения и предварительной фиксацией перед подливкой;

подливка зазора "оборудование-фундамент";

закрепление оборудования затяжкой фундаментных болтов с заданным усилием.

Требуемая точность положения оборудования по высоте и горизонтальности может быть достигнута методом безвыверочного монтажа, т.е. без использования регулировочных операций - за счет установки опорных элементов в пределах расчетных допусков.

При выверке оборудования в плане регулировочные перемещения осуществляют с помощью грузоподъемных механизмов, домкратов и монтажных приспособлений в пределах зазоров между стенками отверстий базовой детали оборудования и стержнями предварительно установленных фундаментных болтов или в пределах зазоров колодцев под закрепляемые при подливке оборудования фундаментные болты.

Регулировку оборудования по высоте и горизонтальности осуществляют с использованием опорных элементов различных конструкций.

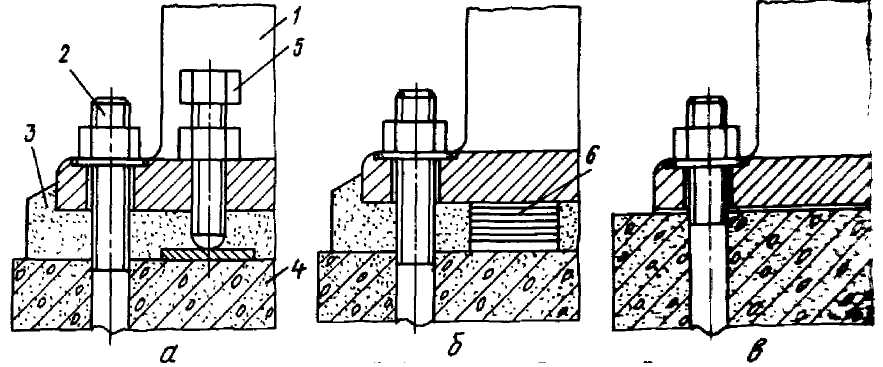

В зависимости от технологии установки и конструктивных особенностей соединений "оборудование-фундамент" (рис.1) различают постоянные и временные опорные элементы.

Рис 1. Типы соединений "оборудование-фундамент»

а - с опиранием на бетонную подливку при использовании временных спорных элементов (тип I); б - с опиранием на постоянные опорные элементы (тип 2); в - с опиранием непосредственно на фундамент (тип 3); I - оборудование; 2 - фундаментный болт; 3 - подливка; 4 - фундамент; 5 временный опорный элемент; 6 - постоянный опорный элемент

Применение временных опорных элементов характерно для соединений типа I (рис.1,а). При образовании этих соединений опорные элементы применяют только для регулировки положения оборудования перед его закреплением на массиве подливки.

В соединениях типа 2 (рис.1,б) используют постоянные опорные элементы как для выверки, так и закрепления оборудования. Подливка в этом случае имеет вспомогательное значение.

Соединения типа 3 (рис.1,в) применяют в случаях, когда допуски на установку оборудования по высоте сопоставимы с показателя точности изготовления фундаментов.

При установке оборудования на фундаментах преимущественно должны использоваться соединения типов I и 3 (бесподкладочный монтаж).

Соединение типа 2 рекомендуется использовать для установки на опорных элементах оборудования, требующего окончательного закрепления сразу после выверки (например, вертикальных аппаратов колонного типа).

Конструкции соединений "оборудование-фундамент" должны быть выбраны при проектировании оборудования и указаны в монтажных чертежах или инструкциях по эксплуатации (монтажу). При отсутствии таких указаний выбор типов соединений и видов опорных элементов должен быть осуществлен монтажными организациями и отражен в технологических картах или схемах.

В качестве постоянных опорных элементов при установке оборудования на месте эксплуатации применяют:

пакеты плоских или клиновых металлических подкладок;

опорные башмаки;

жесткие опоры (бетонные подушки).

При использовании для установки оборудования пакетов или башмаков эти элементы должны быть включены в комплект поставки оборудования.

В качестве временных опорных элементов могут быть использованы:

регулировочные (отжимные) винты оборудования;

установочные гайки фундаментных болтов;

инвентарные домкраты;

сокращенное количество пакетов металлических подкладок;

винтовые опорные устройства (винтовые подкладки) и др.

Выбор конструкции временных опорных элементов (при отсутствии регулировочных винтов в оборудовании) производится монтажной организацией, осуществляющей разработку технологических схем и карт.