- •Метрология, стандартизация и сертификация Лабораторные работы методические указания

- •2.4 Вопросы для самоконтроля 12

- •Лабораторная работа №1 измерение линейных и угловых размеров деталей машин штангенинструментами и угломерами цель работы

- •Материальное обеспечение

- •1.1 Общие сведения

- •1.2 Методика измерения штангенинструментами

- •1.2.1 Измерение штангенциркулем

- •1.2.2 Измерение штангенглубиномером

- •1.2.3 Измерение штангенрейсмасом

- •1.2.4 Измерение угломером

- •1.3 Расчет и построение шкалы нониуса

- •1.4 Порядок выполнения работы

- •1.5 Вопросы для самоконтроля

- •Лабораторная работа №2 измерение автотракторных деталей микрометрическими инструментами цель работы

- •Материальное обеспечение

- •2.1 Общие сведения

- •2.2 Методика измерения микрометрическими инструментами

- •2.3 Порядок выполнения работы

- •Где dmax – наибольший диаметр любого сечения, мм; dmin – наименьший диаметр другого сечения, мм.

- •2.4 Вопросы для самоконтроля

- •Лабораторная работа №3 измерение внутренних и наружных размеров деталей индикаторными приборами цель работы

- •Материальное обеспечение

- •3.1 Общие сведения

- •3.2 Порядок выполнения работы

- •3.3 Вопросы для самоконтроля

- •Лабораторная работа №4 выбор средств измерений цель работы

- •Материальное обеспечение

- •4.1 Общие сведения

- •4.2 Применение рекомендаций по выбору средств измерений

- •4.3 Порядок выполнения работы

- •4.3 Вопросы для самоконтроля

- •Лабораторная работа №5 поверка средств измерений цель работы

- •Материальное обеспечение

- •5.1 Общие сведения

- •5.2 Методика составления блоков из концевых мер

- •5.3 Методика поверки предельных калибров

- •5.4 Порядок выполнения работы

- •5.5 Вопросы для самоконтроля

- •Лабораторная работа №6 измерение шероховатости поверхности деталей цель работы

- •Материальное обеспечение

- •6.1 Общие сведения

- •6.2 Выбор средств измерения (контроля) и работа с ними

- •6.2.1 Образцы (эталоны) шероховатости поверхности

- •6.2.2 Двойной микроскоп в.П. Линника мис-11

- •6.2.3 Профилограф - профилометр абрис – пм 7,2

- •6.4 Порядок выполнения лабораторной работы

- •6.5 Вопросы для самоконтроля

- •Библиографический список

5.2 Методика составления блоков из концевых мер

Порядок составления блоков должен быть следующим: вначале производят подсчет необходимых размеров концевых мер в блок; первая мера должна содержать последний или два последних знака размера блока, вторая мера – последние знаки остатка и т.д. Для любого размера количество плиток должно быть минимальным (не более пяти).

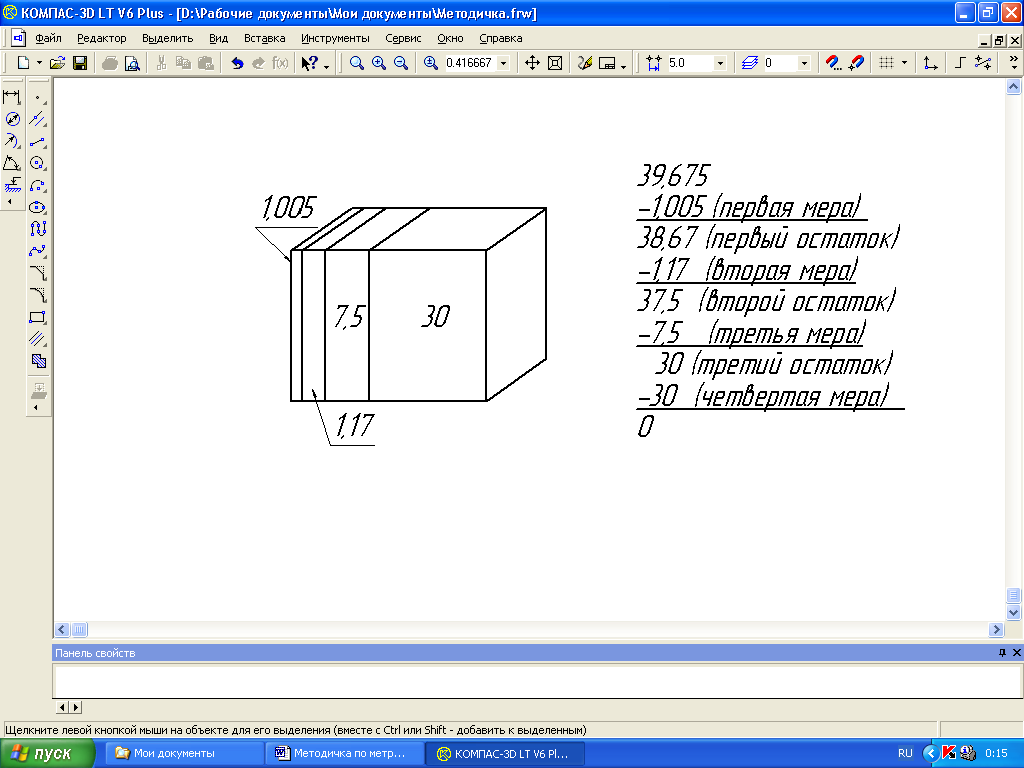

Рассмотрим пример набора блока плиток размером 39,675 мм (рисунок 5.1).

Рисунок 5.1 Порядок составления блока из плиток КМД

Размер блока равняется сумме размеров концевых мер, входящих в его состав. Подобрав необходимые для составления блока плитки, их очищают от смазки, обезжиривают измерительные поверхности, промывают спиртом и протирают чистой салфеткой. Затем накладывают первую меру на вторую и притирают их, далее к этому блоку притирают третью плитку и т.д. после окончания работы блок следует разобрать, концевые меры протереть и положить в соответствующие ячейки набора.

5.3 Методика поверки предельных калибров

У жесткой гладкой скобы проверяются размеры, как проходной, так и непроходной стороны. На размер, равный размеру проходной стороны, набирается блок концевых мер, который затем вводится между измерительными поверхностями скобы. Размер скобы равен размеру блока, если возможно перемещение блока с небольшим усилием. Если блок не входит в скобу или ощущается зазор между ним и поверхностью, то надо уменьшить (увеличить) размер блока путем замены одной плитки другой, меньшей (большей) на 0,005 или 0,01 мм. Аналогично проверяется непроходная сторона скобы. Полученный действительный размер проходной и непроходной сторон скобы дает возможность сделать заключение о годности сторон скобы путем сопоставления действительного размера (результата измерения) с предельными размерами.

Блоки КМД в сочетании с притертыми на их концах боковиками, позволяют произвести поверку сторон калибра-пробки аналогично поверке скобы. При этом блок концевых мер 1 с боковиками 2 вставляется в державку – струбцину 3 и закрепляется винтом 4 (рисунок 5.2).

Рисунок 5.2 Установка блока КМД для поверки калибра-пробки

5.4 Порядок выполнения работы

5.4.1 Рассчитать исполнительные размеры калибра-пробки по формулам:

где Dmin, Dmax – соответственно наименьший и наибольший размер контролируемого отверстия, мм;

z, H –допуски на изготовление калибров, мм (С. 36-39 [4]).

5.4.2 Рассчитать исполнительные размеры калибра-скобы по формулам:

где dmin, dmax – соответственно наименьший и наибольший размер контролируемого вала, мм;

z1, H1 – допуски на изготовление калибров, мм.

5.4.3 Вычертить схему расположения полей допусков на изделие и проверяемую пробку, проставить отклонения и подсчитать предельные размеры.

5.4.4 Определить действительные размеры предельной пробки и скобы и дать заключение о годности калибров. Результаты оформить в виде таблицы.

Таблица 5.1 Результаты поверки предельных калибров

Наименование размера |

Предельные размеры |

Действительный размер |

Заключение |

||||

Наибольший |

Наименьший |

||||||

Калибр-пробка |

Р-ПР |

|

|

|

|

||

Р-НЕ |

|

|

|

|

|||

Калибр-скоба |

Р-ПР |

|

|

|

|

||

Р-НЕ |

|

|

|

|

|||