Глава I

МЕДИЦИНСКИЕ ТОВАРЫ, ИХ КЛАССИФИКАЦИЯ, КАЧЕСТВО

КЛАССИФИКАЦИЯ МЕДИЦИНСКИХ ТОВАРОВ

К медицинским товарам следует отнести те изделия и материалы, которые применяются в медицинской практике для диагностики, лечения и профилактики заболеваний. Поскольку ассортимент медицинских товаров весьма обширен и многообразен, эти товары делят на группы, подгруппы, виды, классы. Классификация строится таким образом, чтобы в каждое звено ее входили товары, сходные между собой по какому-либо общему признаку, что в значительной степени облегчает их изучение.

Прежде всего медицинские товары делят на две большие группы: материалы и изделия. Материалы отличаются от изделий тем, что они, будучи применены в лечебно-диагностическом процессе, как правило, не могут быть использованы повторно. Каждый материал, кроме того, изготовляют из сырья одного вида. Примером материалов служат перевязочные средства и шовные материалы, материалы для пломбирования зубов и др. К материалам близко примыкают изделия однократного применения, так как их изготовляют чаще всего из одного вида материала; они имеют простые конструктивные формы и дешевы. Изделия в большинстве своем могут и должны использоваться многократно и служить как можно дольше. Их изготовляют из прочных и долговечных материалов.

Изделия, применяемые в лечебно-диагностическом процессе, называют медицинскими техническими средствами. Основную массу их оставляют медицинские технические устройства, кратко именуемые медицинской техникой. Изделия, облегчающие среднему и младшему медицинскому персоналу уход за больными, составляют группу предметов для ухода за больными.

По функциональному назначению или, иначе говоря, по тем функциям, которые выполняет то или иное устройство в лечебно-диагностическом процессе, их подразделяют на инструменты, приборы, аппараты и оборудование.

Медицинские инструменты — технические средства врача, при помощи которых он производит те или иные манипуляции на органах и тканях человека, в основном с целью механического воздействия на них, а также осуществляет необходимые действия с материалами, применяемыми при этих манипуляциях. Инструменты могут быть ручными, т. е. приводятся в действие руками медицинского персонала, но могут иметь и иной привод от того или иного источника энергии (электродвигатель, компрессор и др.) непосредственно или через специальные передаточные устройства. Такие инструменты называют механизированными, а устройства, с помощью которых приводятся в действие те или иные инструменты, часто называют машинами. Так, например, для обработки тканей зуба зубными борами пользуются бормашинами.

Медицинские инструменты применяют врачи многих специальностей. Наибольший удельный вес в их номенклатуре имеют хирургические инструменты для общехирургических операций и для специальных разделов хирургии (нейрохирургия, офтальмология, урология и т. д.). Медицинские инструменты в зависимости от выполняемых ими функций делятся на ряд видов. Об этом говорится в главах VII и VIII.

Медицинские приборы — устройства, с помощью которых можно получить необходимую информацию о состоянии организма, позволяющую делать заключения о наличии или отсутствии тех или иных отклонений от нормы и установить диагноз. Приборы можно объединить в три основные группы: показывающие, или индикаторные, регистрирующие и комбинированные.

Показывающими называют приборы, с помощью которых значение измеряемой величины можно определить визуально по отсчетному устройству прибора. К этой группе относят медицинский термометр, тонометр для измерения артериального давления и др.

В регистрирующих приборах значения измеряемой величины непрерывно или периодически фиксируются тем или иным способом, чаще всего чернилами на бумажной ленте или световым лучом на кинопленке. Эти приборы называют самописцами. К такого рода приборам относятся кардиографы для записи биопотенциалов сердца, энцефалографы для записи биотоков мозга, приборы для записи кривой дыхания и т. д.

В настоящее время созданы цифровые приборы, где измеряемая величина индуцируется или записывается в виде цифр, показывающих ее значение.

В комбинированных приборах осуществляется как индикация, так и регистрация измеряемой величины.

Существуют приборы и устройства для анализа записанных процессов.

Основными показателями качества функционирования прибора служат точность (или погрешность), воспроизводимость (или вариации показаний) и чувствительность. Любой прибор дает значение измеряемой величины с некоторым отклонением от действительного ее значения, причем за действительное принимают значение, определенное с помощью эталонной (образцовой) меры с большой точностью. Разность между показателями прибора и действительным значением измеряемой величины называют погрешностью показания прибора:

∆ = П - А,

где П—показания прибора; А — действительное значение измеряемой величины.

Погрешность, вычисленную по приведенной формуле, называют абсолютной. Если величину абсолютной погрешности отнести к значению измеряемой величины и умножить на 100, получим так называемую относительную погрешность (в процентах):

ε = ∆/А•100

Относительная погрешность используется в качестве характеристики точности прибора.

Погрешность прибора, полученную в нормальных условиях его работы, называют основной погрешностью. Под нормальными условиями понимают нормальное рабочее положение прибора и нормальные условия внешней среды: температура 20±5°С и давление 760±30 мм рт. ст. Отклонения от нормальных условий работы вызывают дополнительные погрешности.

По величине основной погрешности судят о классе точности прибора. Так, прибор 1-го класса может иметь допустимую погрешность 1%, прибор 4-го класса—4%.

Воспроизводимостью или вариацией показаний называют наибольшую разность между повторными показаниями прибора при одном и том же значении измеряемой величины в одинаковых условиях измерения. Вариация показаний не должна выходить за пределы допустимой погрешности.

Порогом чувствительности называют то наименьшее изменение измеряемой величины, которое может быть обнаружено прибором. Следует отметить, что измерительные приборы, предназначенные для контроля параметров качества медицинских изделий, характеризуются теми же показателями. При этом точность измерительных средств должна быть в несколько раз выше установленной по техническим условиям точности измеряемого параметра.

Все изложенное выше относится к приборам для измерения количественной информации. Однако информация, получаемая от организма, может быть не только количественной, но и качественной. Ее получают с помощью приборов, позволяющих видеть состояние тех или иных органов или наблюдать за их работой. Устройства для осмотра и наблюдения также относят к медицинским приборам, хотя они часто не позволяют проводить измерения оптических приборов или на 1 см (для рентгеновских приборов) служит разрешающая способность, т. е. способность передавать раздельно близко расположенные структуры. Разрешающая способность выражается обычно в количестве линий на 1 мм (для оптических приборов) или на 1 см (для рентгеновских приборов). Так, если разрешающая способность оптического устройства для осмотра (эндоскопа) 10 линий на 1 мм, то с его помощью можно различать детали изображения в 0,1 мм.

Медицинские аппараты — устройства, генерирующие энергию какого-либо вида (тепло, световое излучение, электричество) с целью воздействия на организм в целом или избирательно на определенную функциональную систему либо орган (группу органов). К аппаратам относят также изделия, заменяющие в течение определенного времени те или иные функциональные системы организма. В этом случае энергия аппарата направлена на поддержание нормального функционирования данной системы.

К аппаратам относят все устройства, приводящие в действие инструменты, служащие для механического воздействия на органы и ткани, устройства для реанимации, обезболивания (наркоза) и т. д.

Показателями, определяющими качество функционирования аппарата, чаще всего служат выходная мощность, показывающая в известной мере дозу воздействия на больного или производительность (количество подаваемого больному агента в единицу времени), диапазон изменения выходной мощности или производительности (точность регулирования).

Очень важной характеристикой качества работы аппарата служит его безопасность как для больного, так и для обслуживающего персонала.

Часто медицинские приборы и аппараты объединяют под общим названием «медицинская аппаратура».

Медицинское оборудование — совокупность медицинских технических устройств, обеспечивающих создание комфортных условий (т. е. наибольших удобств) для больного и медицинского персонала при проведении лечебно-диагностического процесса, включая соблюдение условий асептики. К группе оборудования относят устройства, предназначенные для размещения больного и проведения необходимых манипуляций, связанных с изменением положения его тела или отдельных частей: операционные и перевязочные столы, функциональные кровати, кресла, стоматологические, гинекологические и др., каталки для перевозки, устройства для перекладывания больных и т. п., а также устройства, обеспечивающие асептику при проведении лечебно-диагностических мероприятий (стерилизаторы, устройства для дезинфекции и пр.).

Устройства типа инструментальных шкафов и столиков, предназначенные для размещения инструментов, приспособлений, медикаментов, относят к медицинской мебели.

Качество функционирования оборудования определяется тем, насколько оно удобно, как выдерживает заданные нагрузки, насколько плавно под действием регламентированных усилий обслуживающего персонала или соответствующих двигателей перемещаются его части. Как правило, контроль этих показателей осуществляют путем опробования каждой единицы оборудования.

КАЧЕСТВО МЕДИЦИНСКОЙ ТЕХНИКИ И ЕГО ПОКАЗАТЕЛИ

Каждое изделие медицинской техники выполняет определенные функции в лечебно-диагностическом процессе. Чтобы изделие полностью соответствовало своему назначению, оно должно обладать определенными свойствами. Совокупность этих свойств, определяющих степень пригодности изделия или использования его по назначению, характеризует его качество.

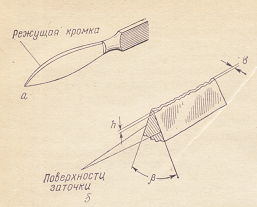

Рис. 1. Лезвие скальпеля и его геометрические параметры.

Потребитель оценивает качество изделия по тому, в какой степени свойства этого изделия удовлетворяют его требования. Хирург оценивает качество скальпеля, которым он делает разрез, по тому, насколько скальпель остр и удобен для проведения разреза без особых усилий. Однако хирург не может дать оценку качества скальпеля в каких-то количественных единицах. Кроме того, на оценку качества инструмента значительное влияние могут оказать индивидуальные особенности того или иного человека, использующего инструмент в своей работе. В связи с этим такая оценка качества изделия потребителем не может быть объективной и на ней нельзя основываться при выпуске продукции в значительных количествах. Поэтому для каждого изделия выбирают некоторую совокупность показателей, которые являются основными, определяющими в характеристике его качества, и нормируют эти показатели, т. е. устанавливают численное значение каждого из них и допустимые колебания этих значений, а также устанавливают методы и средства (приборы), позволяющие измерить величину этих показателей у изделия при контроле качества.

К основным относятся показатели, определяющие функциональные свойства изделия или качество выполнения изделием своей функциональной задачи. Кроме того, имеется ряд дополнительных показателей, которые записывают в технические условия на изготовление изделия.

Для уяснения связи функциональных свойств и показателей в качестве примера рассмотрим лезвие скальпеля (рис. 1). Лезвие скальпеля (а) изображено в увеличенном масштабе и в еще более увеличенном масштабе изображен небольшой участок его (б). Лезвие имеет режущую кромку, образуемую двумя плоскостями, расположенными под некоторым углом (β). Этот угол называют углом заточки. Пересечение поверхностей заточки образует режущую кромку, которая при рассмотрении невооруженным глазом кажется идеально ровной и тонкой. В действительности режущая кромка представляет собой тонкую (шириной несколько микрометров) неровную ленточку с зазубринами, как у микропилы. Исследования показали, что острота ножа полностью определяется совокупностью трех периметров: угла заточки (β), ширины режущей кромки (в) и высоты неровностей (h). Представляет интерес, что если h=0, то острота ножа уменьшается. Таким образом, свойство остроты ножа может быть оценено по значениям трех параметров. Но этого еще недостаточно для полной характеристики качества ножа. Если нож изготовлен из мягкого материала или даже из стали, но не закален до необходимой твердости, то он быстро затупится и с его помощью нельзя будет выполнить полностью даже один разрез: нож будет недостаточно стоек, т.е. быстро потеряет остроту. Следовательно, для полной характеристики режущих свойств ножа (острота и стойкость) к указанным трем параметрам следует присовокупить четвертый —достаточную твердость. Совокупность из четырех параметров дает полную характеристику режущих свойств ножа, т. е. его основных функциональных свойств. Но кроме свойства хорошо резать, нож должен обладать и рядом дополнительных свойств: не подвергаться;

коррозии при мойке и стерилизации (т. е. обладать определенной коррозийной стойкостью). Дополнительные свойства также характеризуются определенными показателями, причем они должны быть нормированы, т. е. выражены определенными числами. Так, для скальпеля угол заточки должен быть не более 25°, ширина режущей кромки не должна превышать 2—3 мкм, высота неровностей должна быть в пределах 2—4 мкм, твердость не менее 60 единиц твердости по Роквеллу. Что касается коррозийной устойчивости, то в технических требованиях записывают, что нож должен быть устойчив к определенному способу предстерилизационной очистки и стерилизации; это проверяют путем соответствующих испытаний. Определенные требования предъявляют и к рукоятке ножа. Она должна хорошо удерживаться в руке и не выскальзывать при работе. Удобство в работе или эстетические качества не могут быть определены физическими величинами и оцениваются экспертами в условных баллах. В число показателей, вносимых в технические условия на приемку изделий, такие показатели не входят, так как определяются конструкцией изделий, которые утверждаются к применению в медицинской практике Министерством здравоохранения СССР после широких клинических испытаний в лечебных учреждениях, где на удобство в работе обращают особое внимание.

Понятие о надежности и долговечности. Свойство изделия длительно сохранять свои первоначальные характеристики в определенных пределах в процессе эксплуатации называют надежностью изделия. Если изделие часто выходит из строя, оно ненадежно. Простые изделия, как правило, не ремонтируют и их надежность определяют количеством циклов использования до отказа или наработкой на отказ. Сложные изделия ремонтируют и их надежность определяют средним количеством циклов работы между отказами — средней наработкой на отказ. Некоторые изделия (электролампочка) ремонтировать нецелесообразно и, если они входят в комплект к сложному изделию, сроки службы которого значительно превосходят наработку этого изделия до отказа, их дают в запас.

Если наработка, определяющая надежность, измеряется в циклах использования, то сроки службы, характеризующие долговечность изделия, исчисляют обычно календарными сроками (от 1 года и выше). Их определяют при проведении подконтрольной эксплуатации и записывают в ТУ как один из показателей качества.

Мы ограничились здесь лишь самыми элементарными сведениями о надежности и некоторых характеризующих ее показателях. Обеспечение высокой надежности изделий приобретает все большее значение, так как современные требования к качеству продукции немыслимы без требований к ее надежности как к одному из важных свойств, которым должно обладать высококачественное изделие.

Система показателей качества. Чтобы установить, отвечает ли изделие своему назначению, необходимо осуществить сравнение фактических значений показателей, характеризующих его свойства, с теми значениями показателей, которые оно должно иметь в соответствии со своим функциональным назначением. При этом часто приходится учитывать многие показатели.

Различают единичный показатель качества, т. е. относящийся только к одному из свойств продукции, и комплексный показатель, относящийся к нескольким ее свойствам. Установление комплексных показателей предпочтительнее, так как они дают более надежную и быструю оценку качества. Поэтому при приемке медицинских изделий часто производят проверку качества по комплексному показателю, например испытание его функциональных свойств (опробование в работе), причем совокупность этих свойств ограничивается оценкой по нескольким комплексным показателям.

При выборе лучших образцов изделий аналогичного функционального назначения иногда пользуются интегральным показателем качества — комплексным показателем, отражающим соотношение суммарного полезного эффекта от эксплуатации изделия и суммарных затрат на его приобретение и эксплуатацию. В отношении изделий медицинской техники интегральный показатель качества применяют, сопоставляя затраты на приобретение и эксплуатацию изделия с количеством циклов его использования за срок службы, что дает в итоге стоимость выполненной с помощью изделия лечебной или диагностической процедуры.

КОНТРОЛЬ КАЧЕСТВА, СТАНДАРТЫ И НОРМАТИВНО-ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ

Качество изделия зависит от того, как оно разработано (от качества проекта), и от того, как оно изготовлено, т. е. насколько хорошо воплощены в реальном изделии решения конструкторов и разработчиков.

В основу разработки закладывают медико-технические требования к качеству изделия, которые формируют на основе запросов потребителя-медика. Опытный образец изделия проходит испытания в специализированных медицинских учреждениях, в нем устраняют замеченные при испытании недостатки и изделие утверждают к применению в медицинской практике приказом министра здравоохранения СССР.

Качественные требования к изделию находят отражение в конструкторской документации: чертежах и технических условиях на изготовление изделия, а также других документах, входящих в состав конструкторской документации, определяемой системой Государственных стандартов: «Единая система конструкторской документации» (ЕСКД).

При изготовлении изделия в соответствии с конструкторской документацией важно применить такие методы, чтобы его качество наиболее полно отвечало требованиям этой документации. На степень соответствия качества изделия, изготовленного на производстве, показателям, заложенным в проекте, оказывают влияние технологические способы производства и контроля технологических операций.

Большое значение в обеспечении высокого качества изделий имеет стандартизация. По определению, принятому Советом международной организации по стандартизации (ИСО) в 1962 г., стандартизация — «установление и применение правил с целью упорядочения деятельности в определенной области на пользу и при участии заинтересованных сторон и, в частности, для достижения всеобщей оптимальной экономии при соблюдении условий эксплуатации (использования) и требований безопасности».

Без стандартизации была бы невозможна специализация производства и международная торговля со странами СЭВ. В течение ряда лет действуют соглашения со странами СЭВ о взаимных поставках ряда изделий медицинской техники. Эти изделия изготовляют по стандартам СЭВ. В СССР стандарт № 1 — Государственная система стандартизации, которая устанавливает задачи стандартизации и категории стандартов.

Стандарты устанавливают требования к качеству готовой продукции, определяют показатели качества, методы и средства их контроля и испытаний, необходимый уровень надежности и долговечности в зависимости от назначения изделий и условий их эксплуатации.

В зависимости от сферы действия стандарты делят на следующие категории: государственные (ГОСТ), отраслевые (ОСТ), республиканские (РСТ) и стандарты предприятий (СТП).

Государственные стандарты устанавливают на наиболее массовую продукцию, а также устанавливаются общие требования к группам изделий одного функционального назначения. В 1973 г. был утвержден ГОСТ 19126—73 на медицинские инструменты, которым установлены общие технические условия, т. е. показатели или технические требования, которым должны соответствовать инструменты, методы контроля показателей и методы испытания инструментов, правила маркировки, упаковки, транспортирования и хранения. В 1975 г. установлен стандарт ГОСТ 20790—75 «Приборы, аппараты и оборудование медицинские. Общие технические условия». Имеются ГОСТы на наиболее массовые изделия: перевязочные материалы, режущие и зажимные инструменты, шприцы, иглы, стерилизационное и дистилляционное оборудование, корригирующие очки и др. Соблюдение ГОСТов обязательно для всех организаций и предприятий независимо от их подчиненности.

Отраслевые стандарты обязательны для всех предприятий и организаций данной отрасли, а также предприятий и организаций других отраслей (заказчиков), применяющих продукцию данной отрасли. Так, отрасль медицинской техники охватывает все предприятия, которые производят те или иные медицинские технические средства. ОСТы согласовываются с Министерством здравоохранения СССР. Стандарты любых категорий, а также документы, содержащие установленные показатели, нормы и правила, требования и методы контроля их, методы испытания и т. п., носят общее название нормативно-технических документов (НТД).

Основным НТД, по которому осуществляют контроль качества готовых медицинских товаров, служат технические условия.

Технические условия (ТУ) — важнейший документ, без которого изделие не может выпускаться для поставки потребителю, ТУ согласовывают с потребителем, например с Министерством здравоохранения СССР, а затем они утверждаются руководством отраслевого промышленного объединения и регистрируются во Всесоюзном информационном фонде стандартов и технических условий (ВИФС).

Построение, изложение и оформление ТУ осуществляют в соответствии с правилами, установленными ГОСТ 2.114—70, входящим в систему ЕСКД.

Технические условия могут составляться на одно изделие, на часть изделия или на группу изделий. Имеются ТУ на аппарат для пневмоторакса и отдельные ТУ на иглы к нему, на рентгеновские аппараты и отдельно на рентгенокассеты, рентгеновские трубки и другие узлы. Наряду с этим ТУ могут объединять группы однородных изделий (кровоостанавливающие зажимы, иглы, шприцы, ножницы и др.).

Технические условия на медицинские изделия состоят из следующих разделов: а) назначение изделия; б) классификация (в случае ТУ на группу изделий); в) основные размеры; г) технические требования; д) комплектность изделия; е) правила приемки и методы испытаний; ж) маркировка, упаковка и хранение.

Содержание некоторых разделов технических условий требует пояснений. В разделе «Основные размеры» дают чертеж изделия и его габариты (для оборудования, аппаратов и приборов), а также размеры, определяющие функциональное качество изделия. Например, в чертеже ТУ на инъекционные иглы должны быть обязательно указаны размеры внутреннего конуса канюли, так как эти размеры определяют правильность насадки иглы на наконечник шприца. Должен быть дан и размер угла заострения (так же как в ТУ на инструменты, служащие для разрезания тканей).

Раздел «Технические требования» является основным. В этом разделе изложены все требования, которые должны быть предъявлены к качественно выполненному изделию, показатели качества и их количественные значения.

Требования к медицинским инструментам сводятся к следующим основным положениям. Прежде всего в ТУ указывают материал, из которого должен изготовляться инструмент, и марку этого материала с ссылкой на ГОСТ. Указывают также твердость, которую должен иметь инструмент после термообработки, показатели качества отделки. Далее излагают требования, определяемые функциональным назначением инструмента, и методы проверки и испытаний, которые следует применять для проверки каждого требования ТУ. Например, в требованиях не только указывают, что ножи и скальпели должны быть острыми, но и приводят определенные методы испытания этой остроты. Для инструментов, имеющих две ветви, соединенные винтом, особо оговаривают требования к резьбе на винтах. Резьба винтов должна быть полной и чистой, без порванных или смятых ниток. Винты не должны самопроизвольно отвинчиваться.

Требования к оборудованию и аппаратуре значительно более сложны, а методы проверки и испытания часто требуют наличия специальных контрольных приборов.

Требования, предъявляемые к гальваническим и лакокрасочным покрытиям, изложены в ОСТах, на которые в ТУ на изделие всегда дается ссылка.

Таким образом, в ТУ необходимо четко сформулировать все те требования, которым должно отвечать качественное и полностью соответствующее своему функциональному назначению изделие.

В разделе «Комплектность изделия» дают перечень предметов, входящих в комплект изделия: футляр, сменные и запасные части, инструменты для сборки, разборки и чистки, а также техническая документация, сопровождающая изделие (этикетка, паспорт или формуляр).

В разделе «Правила приемки и методы испытания», о которых уже говорилось, помимо указания на методы и средства приемки и испытаний, приводят также процент проверяемых изделий от предъявленной к приемке партии по каждому из контролируемых параметров. В этом разделе указывают условия браковки, т. е. при каком количестве некачественных изделий партия может пересортировываться и приниматься повторно или окончательно браковаться.

В разделе «Маркировка, упаковка и хранение» указывают, сколько штук изделий нужно упаковывать в коробки и ящики, а также какие данные должны содержать этикетки на коробке и ярлык. Обычно на коробке указывают наименование завода-изготовителя, тип изделия, номер ТУ, количество штук, год выпуска. На ярлыке, вкладываемом в коробку, указывают фамилию или номер контролера ОТК и укладчика (комплектовщика), а также дату выпуска. В этом же разделе содержатся требования к упаковке и условиям хранения.

Надзор за качеством продукции. Государственный надзор за качеством продукции, внедрением и соблюдением стандартов осуществляет Государственный комитет стандартов СССР. В системе отраслевых министерств и ведомств контроль за соблюдением стандартов и качеством продукции возложен на Главные инспекции по качеству продукции, отделы стандартизации министерств и ведомств, головные и базовые организации по стандартизации.

Инспекция по качеству имеется и в Министерстве здравоохранения СССР. Она осуществляет контроль качества со стороны потребителя медицинских товаров: лекарственных и медицинских технических средств. В головной организации отрасли и базовых организациях, имеющихся в подотраслях, сосредоточиваются нормативно-технические документы, касающиеся выпускаемой отраслью и подотраслями продукции. В области медицинской техники головной организацией является Всесоюзный научно-исследовательский институт медицинского приборостроения Министерства медицинской промышленности СССР; базовой организацией в области медицинских инструментов является НПО «Мединструмент».

Головной организацией со стороны потребителя, с которой согласовывают технические документы на изделия медицинской техники, является Всесоюзный научно-исследовательский и испытательный институт медицинской техники Министерства здравоохранения СССР. Этот институт координирует работу в области развития медицинских технических средств и со странами — членами СЭВ.

Методы оценки качества медицинских изделий. Как указывалось выше, ряд важнейших свойств изделий может быть выражен количественными показателями, которые могут быть измерены с помощью измерительных средств, — инструментов и приборов. Если вся совокупность свойств, определяющих степень пригодности изделия к эксплуатации (его качество), могла быть выражена количественными показателями, то оценка его качества не вызывала бы особых трудностей. Достаточно было бы произвести необходимые измерения и сравнить их с требованиями ТУ и задача была бы решена. Однако ряд характеристик качества не поддается непосредственному измерению. В этих случаях применяют органолептические методы оценки, основанные на определении качества товаров при помощи органов чувств (зрения, осязания, обоняния, слуха и даже вкуса).

Эти методы применяют для установления факта отсутствия или наличия внешних дефектов. Так, в ТУ на медицинскую аппаратуру и оборудование содержится требование отсутствия дефектов внешней отделки (лакокрасочного покрытия), таких, как царапины, пятна, плены, подтеки, вмятины, вздутия и др. Методом контроля выполнения этого требования служит визуальный осмотр. Как правило, без применения специальных приборов проверяют качество функционирования некоторых механизмов: легкость перемещения движущихся частей, действие тормозов, устройств подъема и опускания подножек, подголовников и других частей оборудования. Для проверки качества работы таких механизмов можно создать специальные испытательные устройства, однако часто это экономически нецелесообразно.

Показатели качества, выраженные количественными значениями, проверяют путем измерения с помощью различных измерительных средств—инструментов и приборов, обеспечивающих необходимую точность измерения.

Точность измерения зависит от допускаемых отклонений от номинального значения измеряемого или контролируемого параметра—допуска, установленного НТД. Пределы допускаемых отклонений от номинального значения размера или параметра устанавливают потому, что выполнение того или иного размера или параметра с абсолютной точностью (без отклонений) невозможно; кроме того, в этом нет необходимости, так как чем меньше допускаемое отклонение, тем труднее и дороже обеспечение таких требований.

Допускаемое отклонение от размера или параметра пишут на чертеже изделия или в ТУ справа от номинального значения этого размера или параметра. Так, обозначение 10±0,1 говорит о том, что размер с номиналом в 10 мм может быть выполнен в пределах 9,9—10,1 мм или допуском 10,1—99=0,2 мм.

Отклонения от номинального значения могут быть заданы и односторонними, например обозначение 10—0,1 указывает, что допустимо отклонение 0,1 от номинального размера в сторону его уменьшения. Обозначение 10±0,05 свидетельствует о симметричном расположении допуска, т. е. размер должен быть выдержан с отклонением от номинала не более чем 0,05 мм в ту или другую сторону.

В нашей стране с 1980 г. действует система допусков, установленная стандартом СЭВ. В зависимости от величины допуска на неточность изготовления в системе допусков имеется несколько классов (квалитетов) точности. Наиболее высоким классом точности является 1-й класс. Наиболее употребительными в машиностроении являются квалитеты от 5 до 7. Они применяются при изготовлении многих медицинских приборов, инструментов и аппаратов.

При приемке продукции в случае измерения параметра или размера погрешность измерения не должна выходить за пределы поля допуска на измеряемый параметр и не превышать половины допускаемого отклонения. Если необходимо проверить размер 120 мм с допуском 1 мм, то необходимо иметь измерительный инструмент, обеспечивающий точность измерения не менее ±0,5 мм. Этому условию удовлетворяет обычная измерительная линейка с ценой деления 1 мм, так как погрешность во всех случаях не превышает половины деления шкалы. Для измерения более точных линейных размеров применяют штангенциркуль (погрешность 0,1 и 0,05 мм) или микрометрические инструменты (погрешность от 0,01 до 0,005 мм).

Некоторые показатели качества изделия можно проверить только путем его испытания. Испытания проводят для проверки в основном трех групп показателей:

1) качества функционирования (функциональных свойств изделия), например режущей способности ножей, колющих свойств игл, качества—наложения швов сшивающим аппаратом и т. п.;

2) показателей, характеризующих устойчивость изделия к внешним воздействиям (влажность, температура, вибрация и др.)

или воздействию стерилизующих и дезинфицирующих агентов и режимов;

3) показатели функционирования изделия во времени для получения характеристик стабильности и надежности работы изделия, его долговечности.

Во всех этих случаях имитируют условия эксплуатации. В первом случае моделируют рабочий процесс применения изделия на каких-либо стандартных материалах или фантомах. Во втором случае моделируют условия воздействия факторов внешней среды в специальных климатических камерах, где можно задать необходимую температуру, влажность, воздействовать ультрафиолетовыми лучами, грибами плесени (имитация тропических условий) и т. д., или процессы стерилизации и дезинфекции. В третьем случае моделируют цикл применения изделия или цикл мойки, дезинфекции, стерилизации, причем эти циклы следуют один за другим до отказа изделия или до исчерпания его ресурса.

Таким образом, проверка качества изделия—довольно сложный и трудоемкий процесс, часто связанный с применением дорогостоящей аппаратуры и, кроме того, с порчей изделия (испытание на надежность). Поэтому весь комплекс проверки—контроля качества изделие проходит на заводе, который гарантирует определенный срок службы, хранения изделия, минимальное число циклов его применения. Предприятие обеспечивает также контроль применяемых материалов, так как ОТК завода осуществляет так называемый входной контроль поступающего на завод сырья, материалов и полуфабрикатов. За потребителем сохраняется право в случае явного несоответствия марки применяемых материалов или резкого отклонения показателей качества от регламентированных в ГОСТах, ОСТах и ТУ требовать проведения дополнительных контрольных проверок и испытаний.

Случаи отклонения отдельных изделий от ТУ возможны потому, что при массовом производстве ряд параметров проверяют выборочно, например в 1—3% от партии изделий, и вероятность риска выпустить изделие с некоторыми отклонениями от требований ТУ не исключена.

Методы контроля качества потребителем значительно более просты по сравнению с применяемыми на заводе и осуществляются большей частью визуально или с применением несложных стандартных инструментов и упрощенных методов испытания функциональных свойств.

ТОВАРНЫЕ ФОРМЫ ПОСТАВКИ МЕДИЦИНСКИХ ТЕХНИЧЕСКИХ СРЕДСТВ. ЭКСПЛУАТАЦИОННАЯ ДОКУМЕНТАЦИЯ

Изделия медицинской техники поставляют потребителю поштучно (единичными изделиями) или в составе медицинских наборов (комплектов). Наряду с этим изделия могут поставляться в виде комплексов или установок, состоящих из ряда изделий, функционально связанных между собой (рентгеновские установки на несколько рабочих мест). Комплексная поставка осуществляется, как правило, при оснащении вновь построенных лечебных учреждений, так как их монтаж связан с определенными специальными требованиями к помещениям, которые должны быть выполнены при строительстве. Остановимся на наборах медицинских изделий, номенклатура которых составляет много десятков наименований.

Медицинские наборы. Каждый медицинский инструмент выполняет одну или несколько функций в соответствии со своим назначением. Для осуществления даже небольшого оперативного вмешательства необходимо применить ряд инструментов — определенный набор их. Обычно к определенному виду хирургического вмешательства операционная сестра готовит определенный набор инструментов, которые могут понадобиться для выполнения данной операции от начала до конца.

Для оснащения специализированных отделений и лечебных учреждений, вновь организуемых или вступающих в строй, выпускают наборы инструментов, предназначенные для создания первоначального фонда их в соответствии с табелем оснащения. Для хирургических отделений выпускают наборы: операционный большой и малый, нейрохирургический, глазной хирургический, оториноларингологический и урологический большие. Для оказания помощи на дому, выпускают набор для акушерской помощи, скорой медицинской помощи, для патронажных сестер и др.

Для поликлиник и амбулаторий также производят различные наборы: для участковых врачей-терапевтов, для глазных амбулаторных операций и т. д. Специальные наборы выпускают и для оснащения лабораторий (комплект изделий для клинико-диагностических лабораторий сельских лечебных учреждений, набор инструментов для стоматологических кабинетов и др.). Всего промышленность выпускает более сотни такого рода наборов.

При разработке новых методик оперативного вмешательства одновременно возникает необходимость в специальных инструментах, которые позволяют в сочетании с уже известными успешно производить операцию. Чтобы применить новую методику на практике, утверждают к выпуску и наборы инструментов. Так, в конце 40-х годов выдающимся хирургом С. С. Юдиным была разработана операция создания искусственного пищевода и появился набор «Инструменты для создания искусственного пищевода». Позже была разработана операция по поводу отосклероза и появился соответствующий набор и т. д. Такие наборы называются специализированными. Они выпускаются для проведения специализированных оперативных вмешательств и манипуляций, а иногда лишь для наиболее ответственной части операции, например «Набор зондов для желчных протоков и рассечения сфинктера Одди» или «Набор инструментов для введения радиоактивных препаратов в корень языка». В связи с развитием операций на легких и сердце появились «Набор инструментов для легочной хирургии» и «Набор специальных инструментов для сердечно-сосудистой хирургии».

Специализированные наборы выпускают и для новых методов диагностики («Набор белых и цветных объектов для периметрии и кампиметрии») или лечения («Набор приспособлений для ортодонтической механотерапии»). Такого рода наборы производятся без специальных укладок, так как применяются в стационаре и поступают на оснащение специализированных отделений. В связи с отсутствием укладок эти наборы часто называют комплектами. Для операций на глазном яблоке, проводимых под микроскопом, выпущен «Комплект инструментов для глазной микрохирургии», в состав которого вошли в основном разработанные для этой цели новые инструменты.

Для оказания помощи на дому или для работы в полевых условиях выпускают наборы в специальных укладках — чемоданах и сумках, где каждому предмету, входящему в набор, отводится специальное место (ячейка, карманчик). В небольших чемоданчиках (112х312х200 мм, масса 1—2 кг) выпускают наборы для городской патронажной сестры, фельдшера, участкового врача-терапевта, участкового педиатра. В чемоданах большего размера находятся набор для акушерской помощи на дому (160х322х450 мм) и выездные хирургические и оториноларингологические наборы (170х330х500 мм).

В небольшом уплощенном чемодане выпускают наборы лабораторных принадлежностей для взятия проб крови на дому и у постели больного, в том числе для взятия проб крови на биохимический анализ.

В наборы, помимо инструментов, входят некоторые медикаменты и перевязочные средства. Наборы-укладки выпускают почти для всех врачебных специальностей.

Изделия, входящие в наборы, выпускают в соответствии с ТУ на эти изделия. В ТУ на наборы дается лишь перечень входящих в него изделий с указанием номера ТУ, а также требований к упаковке, транспортировке и хранению набора.

Каждое изделие, комплект или набор составляют с сопроводительной эксплуатационной документацией.

Эксплуатационные документы. Система эксплуатационных документов установлена отраслевым стандартом № 1 Министерства здравоохранения СССР (ОСТ 42-2-1—75). Эксплуатационные документы рассчитаны как на медицинский персонал, который работает с изделием, так и на технический персонал, осуществляющий техническое обслуживание и текущий ремонт изделий.

Каждое изделие при выпуске с предприятия-изготовителя обязательно комплектуют эксплуатационными документами, объем которых зависит от сложности изделия.

Простые изделия, хорошо известные потребителю, например инструменты, характеризуемые 2—3 техническими характеристиками, снабжают этикеткой (ЭТ), вкладываемой в коробку с изделием или наклеиваемой на крышку коробки. В этикетке указывают:

— наименование изделия;

— обозначение изделия или его индекс;

— технические данные;

— номер стандарта или ТУ, которым соответствует изделие;

— сведения о приемке изделия отделом технического контроля (ОТК);

— сведения о количестве изделий в одной упаковке;

— дата выпуска.

Более сложные изделия сопровождают паспортом или формуляром.

Паспорт служит документом, удостоверяющим гарантированные предприятием-изготовителем основные параметры и характеристики изделия. Паспорт содержит общие сведения об изделии, его технические данные, комплект поставки, свидетельство о приемке, гарантийное обязательство предприятия, а также сведения о консервации и упаковке. Паспортом снабжают изделия, которые не требуют ведения учета данных по эксплуатации и техническому состоянию.

Формуляр отличается от паспорта тем, что в него включают листки или к нему прилагают журнал учета работы изделия и сведения о техническом обслуживании. Обычно формуляром снабжают новые изделия, для которых необходимо получить сведения о наработке и надежности.

В необходимых случаях с изделием поставляют техническое описание (ТО) и инструкцию по эксплуатации (ИЭ). Часто эти документы объединяют в один. Для сложных изделий в состав эксплуатационной документации включают также инструкцию по техническому обслуживанию (ИО), необходимую для технического персонала, осуществляющего техническое обслуживание и текущий ремонт изделия.

КРАТКИЕ СВЕДЕНИЯ ОБ УПАКОВКЕ И ХРАНЕНИИ ИЗДЕЛИЙ

Перед отправкой потребителю медицинские изделия упаковывают с целью обеспечения их защиты от механических, физико-химических и биологических воздействий. Многие изделия проходят перед упаковкой консервацию (см. главу II).

Упаковка заключается в обертывании изделия бумагой, которая предохраняет защитные покрытия изделий от механических повреждений при перемещении их относительно коробки, в которую они упакованы. Упаковочная бумага должна быть мягкой и эластичной. Для упаковки приборов и аппаратов используют оберточную (ГОСТ 8273—57) или парафинированную (ГОСТ 9569— 65) бумагу, а также упаковочный алигнин.

Для упаковки инструментов используют более тонкую конденсаторную бумагу (ГОСТ 1908—66) или бумагу с полиэтиленовым покрытием. Обернутые бумагой изделия укладывают в картонные пачки или коробки, в которые вкладывают этикетку. Этикетка может быть наклеена на коробку (для инструментрв).

Качество коробок, которые называются потребительской тарой, регламентировано ОСТ 64-1-221—77 «Тара потребительская для изделий медицинской техники. Пачки и коробки. Общие технические условия». Коробки укладывают в транспортную тару — ящики.

Наборы, особенно применяемые при оказании помощи на дому, размещают в футляры или чемоданы, которые упаковывают в пачки, а затем в ящики.

Для эксплуатации в полевых условиях медицинские изделия упаковывают в специальные плотные ящики — укладки из металла или дерева, которые можно переносить за ручки. На ящики медицинские укладочные имеется ГОСТ 22972—78.

Храниться изделия должны в сухих отапливаемых помещениях. Нормальными условиями хранения следует считать температуру воздуха в помещении 15—25 °С и влажность 50—65%.

При приемке изделий, упакованных в транспортную тару, прежде всего следует обращать внимание на сохранность упаковки, так как при транспортировке возможно повреждение не только транспортной, но и потребительской тары.

После вскрытия транспортной тары прежде всего необходимо проверить наличие сопроводительной документации — упаковочного листа, в котором указывается, что содержится в данной транспортной таре. Вслед за этим сопоставляют наличие товаров с упаковочным листом.

При вскрытии потребительской тары в первую очередь следует проверить наличие эксплуатационных документов, по которым проверяют комплектность и осуществляют приемку изделий. Потребительскую тару при приемке изделий на склад вскрывают выборочно. Изделия, прошедшие консервацию и подлежащие хранению на складе, хранятся в потребительской таре и подлежат переконсервации через определенный срок (чаще всего 5 лет), указанный в ТУ.

Гл а в а II

МАТЕРИАЛОВЕДЕНИЕ, МЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ. КОРРОЗИЯ И ЗАЩИТА ОТ НЕЕ

Функциональные (эксплуатационные) свойства медицинских изделий, т. е. их способность выполнять надлежащим образом свои функции в лечебно-диагностическом процессе и служить достаточно долго, в значительной степени определяются свойствами тех материалов, из которых они изготовлены. Используемые для переработки в изделия материалы не только приобретают необходимую форму, но часто и новые свойства, необходимые для нормального функционирования изделия. Поэтому весьма важно знать свойства материалов, возможности изменения этих свойств в нужном направлении и методы, при помощи которых материалы перерабатывают в изделия с заданными свойствами.

Наряду с этим материалы для медицинских изделий должны отвечать некоторым требованиям, обусловленным спецификой их медицинского назначения и применения: 1) быть биологически инертными и нетоксичными по отношению к тканям и средам организма, с которыми они соприкасаются, и не выделять вредных для организма веществ; 2) допускать необходимую обработку в интересах соблюдения правил асептики без изменения своих свойств. и форм; 3) быть коррозионно-стойкими. Эти требования создают дополнительные ограничения в выборе материалов. Так, многие-пластмассы нельзя применять для изготовления шприцев, потому что они деформируются (теряют форму) при высокотемпературной стерилизации.

СВОЙСТВА МАТЕРИАЛОВ

Каждый материал обладает определенными механическими, химическими и технологическими свойствами. Эти свойства определяются ГОСТами на материалы в состоянии поставки.

Основные показатели, характеризующие свойства материала и определяющие его выбор для данного изделия, записывают в стандарты и ТУ на эти изделия. Это относится прежде всего к механическим и химическим (антикоррозионным) свойствам, определяющим надежность работы и долговечность изделия.

К механическим свойствам материала относятся прочность, твердость, упругость, вязкость, пластичность и хрупкость.

Прочность—способность материала сопротивляться воздействию внешних сил не разрушаясь. Для большинства материалов прочность оценивают величиной предела прочности при растяжении:

σВ=P/F кгс/мм2,

где Р—сила, в килограммах (обозначается кгс), при которой образец разрушается, кгс; F—площадь поперечного сечения испытуемого стандартного образца материала, мм2.

Показатель прочности и относительного удлинения при растяжении (см. ниже) широко используют при оценке механических свойств металлов, пластмасс, резины, тканей, нитей и других материалов. Для некоторых материалов (чугун, стекло), имеющих сравнительно низкую прочность на растяжение, применяют показатель прочности на сжатие, измеряемый аналогичными показателями. Так, прочность пластмасс и стекла на сжатие в 15—20 раз больше, чем на растяжение, и сопоставима с прочностью на растяжение стали (до 100 кгс/см2).

Твердость — способность материала сопротивляться вдавливанию в них какого-либо тела. Этот показатель имеет особое значение для металлов. Для металлов существуют также наиболее обоснованные методы определения твердости: метод Бриннеля (вдавливание стального шарика) и метод Роквелла (вдавливание конусообразной алмазной пирамиды). Число твердости определяют по специальным таблицам и обозначают соответственно НВ и HRC. По Бриннелю определяют твердость сырых (термически не обработанных) металлов, по Роквеллу — твердость закаленных изделий (режущих инструментов).

Мерой твердости по Бриннелю служит величина:

НВ= P/F,

где Р — сила вдавливания стального шарика, кгс; F — площадь поверхности сферического отпечатка, мм2.

Между пределом прочности и твердостью по Бриннелю существует устойчивая связь, поэтому по измерению твердости стали в состоянии поставки можно судить и об ее прочности.

Для определения единиц твердости по размерам отпечатка используют специальные таблицы.

Существует также метод Виккерса, отличающийся от метода Роквелла тем, что испытание производят при малых усилиях и мерой твердости служит размер диагонали отпечатка. Так как отпечаток сравнительно мал, метод используют для определения твердости тонких изделий.

Упругость—способность материала изменять свою форму под действием внешних сил и восстанавливать ее после прекращения действия этих сил. Высокой упругостью должна обладать сталь для различных пружинящих инструментов (пинцеты, кровоостанавливающие зажимы и др.).

Отношение нагрузки, при которой у образца появляется остаточное удлинение, к площади его первоначального поперечного сечения в квадратных миллиметрах, называют пределом упругости. Таким образом, предел упругости σу измеряют так же, как и предел прочности. Сталь имеет предел упругости около 30 кгс/мм2, а свинец, почти не обладающий упругостью,—всего 0,25 кгс/мм2.

Вязкость—способность материалов не разрушаться при действии на них ударных нагрузок. Высокой вязкостью наряду с достаточной твердостью обладают медицинские долота и молотки, так как они не должны разрушаться и выкрашиваться при ударе. Характеристикой вязкости служит величина ударной вязкости. На образец материала, подвергающегося испытанию на ударную вязкость, с определенной высоты падает груз. Работа излома, отнесенная к площади поперечного сечения образца в месте излома, дает значение ударной вязкости. Пластичные материалы обладают высокой ударной вязкостью, хрупкие — низкой.

Пластичность—способность материалов, не разрушаясь, изменять под действием внешних сил свою форму и сохранять измененную форму после прекращения действия сил. Одним из наиболее пластичных металлов является свинец. Те материалы, которые под действием внешних сил совсем или почти не изменяют своей формы, но быстро разрушаются, называют хрупкими. Хрупкими являются стекло, чугун, некоторые пластмассы (полистирол).

Мерой пластичности может служить относительное удлинение (δ). Эта величина измеряется в процентах от первоначальной длины образца при испытании на растяжение.

При нагревании пластичность стекла, металлов и ряда пластмасс возрастает, а прочность уменьшается. Эти свойства материалов используют для придания им нужной формы методами ковки прессования, штамповки, прокатки.

Следует отметить, что для ряда материалов существуют понятия

усталости и старения.

Усталость—способность материалов разрушаться от действия многократно повторяющихся нагрузок, величина которых не достигает предела прочности материала. Чем больше циклов нагрузки выдерживает образец металла, тем он выносливее. Для каждого металла существует предел усталости, определяемый числом циклов нагрузки, которое может выдержать образец металла. Ряд неметаллических материалов, таких, как резина, пластмассы, имеет склонность к старению, т. е. к изменению (снижению) прочности с течением времени под влиянием различных факторов внешней среды (солнечная радиация, озон, изменение температуры). Способствует старению и стерилизация при высоких температурах. Так, пластмассовые шприцы многоразового пользования по мере увеличения количества циклов стерилизации постепенно теряют прозрачность, а затем материал растрескивается и расслаивается.

Химические свойства определяют поведение материала по отношению к действию факторов внешней среды: его окисляемость, стойкость к действию различных химических агентов и растворителей, в том числе коррозионную стойкость.

Химические свойства определяются химическим составом материала. Показатели содержания основных веществ и примесей для большинства материалов широко используют при оценке их свойств. Знание химического состава дает возможность судить о ряде свойств материала и его отношении к различным воздействиям. Так, определенный процесс содержания хрома в стали делает ее нержавеющей, повышенное содержание серы и фосфора превращает сталь в хрупкий, непригодный к применению материал. Химическая устойчивость стекла полностью определяется его составом. Химический состав определяет марку материала.

Технологические свойства материалов обусловливают различные технологические приемы их переработки в изделия. Так, многие металлические материалы хорошо штампуются, а другим форма может быть придана лишь путем литья. Материалы, применяемые для получения медицинских изделий, должны допускать обработку одним или несколькими известными экономически оправданными технологическими методами. При этом свойства материала часто претерпевают значительные изменения, особенно если для придания ему нужной формы материал подвергается нагреву, вследствие чего размягчается или расплавляется. Часто в результате обработки литьем и методами пластической деформации (ковка,. штамповка, прессование, прокатка, волочение) изменяется внутренняя структура материала и ухудшаются его механические свойства. Для повышения механических качеств изделие подвергают термической обработке, которая, не меняя его формы, придает изделию необходимые механические свойства.

Механические, химические и технологические свойства материалов тесно взаимосвязаны.

МЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ

Первое определение металла было дано более 200 лет назад великим русским ученым М. В. Ломоносовым: «Металлы — суть светлые тела, которые ковать можно». Металлический блеск и пластичность — свойства, присущие всем металлам. Чистые металлы для производства различных изделий применяют очень редко, так как их трудно получить; в производстве используют различные сплавы.

Металловедение — наука о структуре и свойствах металлов и сплавов — достигла значительных успехов и с ее помощью можно получить сплавы, обладающие заранее заданными свойствами.

Сплавы делят на две большие группы: 1) сплавы, основу которых составляет железо, — черные металлы; 2) все остальные сплавы цветные металлы.

Черные металлы

Черные металлы — основные материалы для изготовления изделий машиностроения: машин, механизмов, приборов, инструментов. Черные металлы, представляющие собой сплавы железа с углеродом, подразделяют на стали и чугуны. При содержании углерода в сплаве до 2% сплав называют сталью, при большем содержании углерода — чугуном. Стали обладают способностью к ковке, становясь при нагревании пластичными; чугуны при достижении высокой температуры плавятся и изделия из них можно изготовлять лишь методом литья. Из чугуна и некоторых других «литейных» сплавов делают базовые детали медицинского оборудования: основания медицинских столов и кресел, крестовины стоек различных приборов и аппаратов. Из стали изготовляют многие медицинские инструменты и детали медицинского оборудования и аппаратуры.

По назначению сталь делят на конструкционную, или машиноподелочную, и инструментальную. Конструкционная сталь содержит углерода до 0,5%, а инструментальная—от 0,7% и выше. Из последней производят различного рода инструменты: режущие, измерительные, в том числе медицинские. Для изготовления медицинских изделий применяют только стали углеродистые качественные, отличающиеся от обычных сталей меньшим содержанием вредных примесей—серы и фосфора (не более 0,02% серы и 0,03% фосфора). Фосфор придает стали хладноломкость (хрупкость в холодном состоянии), т.е. уменьшает прочность стали, особенно высокоуглеродистой. Сера снижает пластичность стали при обработке в горячем состоянии — создает так называемую красноломкость, ухудшая тем самым ее технологические свойства. Отрицательное влияние оказывает сера и на антикоррозионные свойства стали, что снижает функциональные качества будущих медицинских изделий. Стали содержат также в небольшом количестве марганец и кремний (до 0,5—0,6%), однако это не оказывает существенного влияния на свойства стали.

При добавлении к стали других компонентов в значительных количествах получают легированную сталь. Легирование производят с целью придать стали требуемые свойства. Сталь с содержанием легирующих элементов более 10% относят к высоколегированным сталям, или сталям со специальными свойствами. Так, добавка к стали от 13 до 18% хрома резко повышает ее коррозионную устойчивость,—такие стали относят к нержавеющим.

Свойства углеродистых сталей зависят от содержания в них углерода. Чем больше процент углерода в стали, тем выше ее прочность. Предел прочности стали, содержащей 0,15% углерода, составляет 32—40 кгс/мм2, а стали, содержащей 1 % углерода, — до 85—90 кгс/мм2, т. е. предел прочности увеличивается более чем вдвое. В связи с этим малоуглеродистые стали применяют для менее ответственных изделий, а более прочные — инструментальные — для изготовления хирургических инструментов, играющих важную роль в процессе оперативного вмешательства. Марки сталей 15, 30, 45, содержащих соответственно 0,15, 0,30 и 0,45% углерода, используют для изготовления ручек инструментов, винтов, гаек. Из стали 45 изготовляют некоторые зуботехнические инструменты (круглогубцы, плоскогубцы и др.).

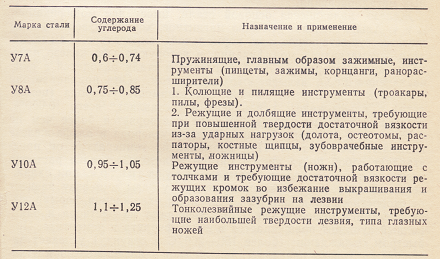

Таблица 1. Применение в медицинской технике углеродистых инструментальных сталей

Примечание. Инструментальные стали содержат от 0,15 до 8,35% марганца и не более 0,3% кремния.

Для изготовления хирургических инструментов употребляют качественные инструментальные стали марок У7А, У8А, У10А и У12А. В обозначении этих марок цифра означает содержание углерода в десятых долях процента, а буква А отличает качественную сталь от обычной. Области применения сталей разных марок представлены в табл. 1.

Следует отметить, что для изготовления тонколезвийных режущих инструментов применяют также низколегированную инструментальную сталь 13Х с содержанием 1,25—1,4% углерода, 0,4— 0,7% хрома, 0,3—0,6% марганца и 0,15—0,35% кремния. Твердость инструментов из этой стали наибольшая: HRC 65...67.

Понятие о термической обработке

Инструменты, перечисленные в табл. 1, изготовлены из инструментальных углеродистых сталей. Они имеют значительно большую твердость и прочность по сравнению с теми же характеристиками в так называемой сырой стали, поставляемой чаще всего в виде проката — прутков круглого, шестигранного или квадратного профиля (сечения). Повышение твердости и прочности стали в изделиях связано с термической обработкой, заключающейся в нагреве стали до определенной температуры и охлаждении с определенной скоростью. Но это только внешняя сторона процесса. При нагреве стали и охлаждения в ней происходят структурные изменения, в результате которых сильно меняются ее механические свойства. Эти структурные превращения детально изучены для всех составов сталей, что позволяет получать нужные их свойства. Термическая обработка и ее режимы основаны на данных металловедения.

Железо, являющееся основой стали, имеет две модификации: α и γ. Альфа-железо — обычно магнитное, хорошо известное всем железо, существующее при нормальной температуре. Гамма-железо — немагнитная модификация, в которую альфа-железо переходит при температуре 768°С. Углерод в стали находится в виде соединения Fe3O, называемого цементитом. Он придает стали твердость и хрупкость. Однако растворимость углерода (цементита) в альфа-железе ограничена и составляет всего 0,006%, тогда как в гамма-железе цементит растворяется более чем на 0,6%, т. е. в 100 раз больше. Раствор углерода в альфа-железе называют ферритом. При нормальной температуре он представляет собой почти чистое мягкое железо. Состояние раствора углерода в гамма-железе, называемое аустенитом, при охлаждении ниже температуры превращения γ-фазы в α-фазу зависит от скорости охлаждения. При медленном охлаждении формируются пластинки цементита, которые выпадают из раствора и однородный аустенит превращается в смесь феррита и цементита. При быстром охлаждении (более 150—200 °С в секунду) успевает завершиться только переход гамма-железа в альфа-железо и углерод остается в виде твердого раствора в альфа-железе. Такая структура получила название мартенсита. Это структура твердой, прочной, однородной стали. Она получается быстрым охлаждением, т.е. закалкой.

Медленное охлаждение, при котором заканчивается выделение цементита из твердого раствора, в результате чего структура стали состоит из смеси цементита с ферритом и сталь становится мягкой, называется отжигом. Охлаждение при закалке обычно осуществляется в воде или минеральном масле, а при отжиге— вместе с печью. Процесс охлаждения стали на воздухе называется нормализацией. Твердость и прочность стали после нормализации выше, чем после отжига.

Нержавеющие стали. Углеродистые стали склонны к коррозии (ржавлению), поэтому медицинские изделия из них покрывают слоем никеля или хрома, используя гальванический способ. В последние годы подавляющее большинство медицинских инструментов изготовляют из легированных, нержавеющих сталей.

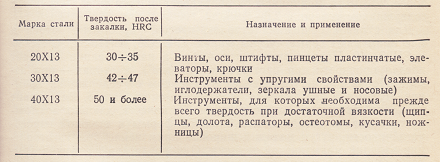

Нержавеющие стали выпускают двух классов: закаливаемые, или стали мартенситового класса, и незакаливаемые, или стали аустенитового класса. Стали, принимающие закалку, — хромистые (среднее содержание хрома 13%) марок 20Х13, 30Х13 и 40Х13. В обозначении марки первая цифра означает среднее содержание в стали углерода в сотых долях процента, а последние две цифры — содержание хрома в процентах. Чтобы изделия из этих марок стали не корродировали, необходимо соблюдение двух условий: изделие должно быть закалено и хорошо отполировано. При закалке получают однородную структуру стали, причем твердость ей придают карбиды хрома, наряду с цементитом стали. Области применения этих сталей приведены в табл. 2.

Таблица 2. Применение в медицинской технике нержавеющих сталей

В производстве медицинских инструментов применяют и другие легированные стали: сталь 9Х18 (0,9% углерода и 18% хрома) — Для изготовления режущих инструментов в нейрохирургии и офтальмологии; сталь ЭИ-515 (помимо 1% углерода и 13% хрома содержит 1,6% молибдена) — для изготовления скальпелей, сталь ХВ4 (4% вольфрама) —для изготовления зубных боров. Эти стали — закаливаемые, причем помимо карбида железа, твердость инструментов здесь обеспечивается за счет карбидов хрома и вольфрама.

Нержавеющие стали аустенитового класса — хромоникелевые стали, которые содержат 18% хрома и 9—10% никеля, а иногда титан (1%). Никель способствует тому, что сталь при нормальной температуре .имеет структуру аустенита (однородную), что и делает сталь нержавеющей. Для производства медицинских изделий применяют марки сталей с содержанием углерода 0,08— 0,2%: 08Х18Н9, 12Х18Н10 и 17Х18Н10Т. Из хромоникелевых сталей изготовляют камеры стерилизаторов, корпуса дезинфекционных кипятильников, зубные коронки и ряд других изделий, получаемых методом штамповки и вытяжки. Эти стали хорошо полируются. Листами из этой стали облицовывают панели операционных столов и т. п. Наиболее широкое применение нашла сталь марки 12Х18Н9Т.

Для производства некоторых видов медицинских игл, а также чувствительных элементов приборов начали применять сплав, обладающий абсолютной коррозионной устойчивостью, высокой прочностью и износостойкостью, марки 36НХТЮ. Он содержит 36% никеля, 11,5—13% хрома, около 3% титана, по 1% алюминия и марганца; железа в сплаве меньше половины, поэтому он относится к категории прецезионных сплавов (ГОСТ 10994—74).

Твердые сплавы. В последние годы ряд медицинских инструментов изготовляют с применением твердых сплавов. Твердость их далеко превосходит твердость любых инструментальных сталей и близка к твердости алмаза. Твердые сплавы применяют для изготовления зубных боров и режущих инструментов. Чаще всего применяют сплав марки ВК6, содержащий 6% вольфрама и кобальт, который связывает карбиды вольфрама.

Чугуны — сплавы железа с углеродом, содержащие углерода более 2%. Для медицинского оборудования применяют чугуны с содержанием углерода 2,6—2,9%.

Для отливок оснований стволов, кресел, крестовин, стоек и т.п. применяют серые чугуны марок СЧ12-28, СЧ15-32, СЧ18-36 и СЧ28—40. Первая двузначная цифра в наименовании означает предел прочности при растяжении (кгс/мм2), а вторая—при изгибе. Прочность чугуна зависит в основном от содержания кремния. Чугун в 5 раз дешевле бронзы, что очень важно. Вследствие невысокой стоимости, хороших литейных качеств, дающих возможность отливать детали самой сложной формы и высокой износоустойчивости, чугун находит широкое применение при изготовлении изделий медицинской техники. Однако детали из чугуна (рычаги, рукоятки) плохо переносят ударные нагрузки, поэтому для их изготовления применяют так называемый ковкий чугун, имеющий значительное сопротивление на разрыв (до 37 кгс/мм2).

Цветные металлы

Наибольшее распространение в изготовлении медицинских инструментов и оборудования получили сплавы меди. Некоторое применение имеют сплавы алюминия, магния, никеля и хрома.

Чистая медь имеет ряд ценных свойств, благодаря которым она применяется в медицинских изделиях. Медь обладает высокой пластичностью, легко штампуется, вытягивается, паяется, имеет высокую тепло- и электропроводность, обладает малой окисляемостью. Вследствие этого медь применяют в электроприборах, для облицовки термостатов с водяной рубашкой, арматуры водо- и парораспределения и т. д. Для инструментов, имеющих непосредственный контакт с тканями организма, используют медь с никелевым покрытием из-за токсичности продукта ее коррозии—гидроокиси меди. Марка меди М1, содержащая 99,9% меди, применяется для изготовления гибких медицинских инструментов (гибкие зонды и ложки).

Весьма широко используются сплавы меди с цинком — латуни. Для изготовления медицинских изделий применяют две марки латуни: Л62 и ЛС59-1.

Латунь Л62 содержит около 62% меди (остальное цинк), весьма пластична в холодном состоянии и применяется для изготовления стерилизаторов, бужей, дилататоров, катетеров, зондов, ватодержателей. Она плохо обрабатывается на металлорежущих станках.

Латунь ЛС59-1 содержит в среднем 59% меди и 1% свинца (остальное цинк) и по своим механическим свойствам значительно отличается от марки Л62. Она не так вязка, вследствие чего хорошо обрабатывается на металлорежущих станках и поэтому применяется главным образом для деталей, изготовляемых резанием (точением). В частности, из латуни ЛС59-1 изготовляют арматуру шприцев, канюли игл и трокаров и др.

Для предохранения от коррозии детали, изготовленные из латуни, должны иметь антикоррозионное покрытие. Очень высокую устойчивость против коррозии имеет сплав меди с цинком (18— 22%), никелем и кобальтом (никель + кобальт 13,5—16,5%), называемый нейзильбером и относящийся к специальным латуням. Из нейзильбера изготовляют детали и инструменты, которые должны обладать особо высокой устойчивостью против коррозии (трахеотомические трубки, канюли, глазные ложки, зонды Воячека и пр.).

В последние годы для производства медицинских изделий широкое применение находят алюминий и его сплавы. Как известно, чистый алюминий имеет плотность, почти в 3 раза меньшую, чем железо, и низкую температуру плавления — почти вдвое меньшую, чем у чугуна (657 °С). Алюминий очень пластичен. Чистый алюминий вследствие его малой прочности применяют сравнительно редко; он служит основой алюминиевых конструкционных сплавов. Широкое применение получил дюралюминий (твердый алюминий).

Дюралюминий представляет собой сплав алюминия с медью, марганцем, магнием, кремнием и железом. Предел прочности дюралюминия в 4 раза выше, чем алюминия. Алюминий обладает высокой антикоррозионной устойчивостью, так как покрывается тонким слоем окиси, предохраняющей его от дальнейшей коррозии. Однако алюминий нестоек по отношению к щелочным растворам и быстро разрушается, вследствие чего он не может быть применен для медицинских изделий, подвергающихся мойке и дезинфекции в растворах, содержащих щелочи и гидрокарбонат натрия. Дюралюминий еще менее устойчив против коррозии, однако используется для изготовления деталей медицинского оборудования. Для увеличения устойчивости алюминия и дюралюминия против коррозии применяют анодирование. Анодированный алюминий хорошо выдерживает даже дезинфекцию кипячением. Алюминий и его сплавы никелируют и хромируют.

Для изготовления медицинской аппаратуры применяют еще один ценный сплав алюминия—силумин, который представляет собой сплав алюминия с кремнием. Сплав очень хорошо льется и используется главным образом для изготовления деталей сложной формы, но небольшой массы.

Для изготовления медицинских изделий применяют также благородные металлы—серебро и платину. Серебро используют для изготовления отдельных видов офтальмологических инструментов, из платины делают некоторые иглы.

Следует упомянуть также тантал и виталиум, которые находят все более широкое применение в изготовлении медицинских изделий. Тантал с небольшой примесью ниобия широко используют как шовный материал в виде скобок для сшивающих аппаратов. Тантал совершенно нейтрален по отношению к тканям организма. Из виталиума изготовляют гвозди для внутрикостного штифтования. Следует отметить, что в последние годы вместо тантала и виталиума нашел применение специальный прецезионный сплав 40КХНМ, обладающий исключительно высокой прочностью (σВ до 270 кгс/мм2). Проволока из этого сплава диаметром 1 мм может выдержать нагрузку до 200 кгс. Сплав состоит из кобальта (40%), хрома (20%), никеля (16%), молибдена (7%), марганца (2%) и железа (15%).

Титан и титановые сплавы находят все более широкое применение для изготовления медицинских инструментов и приборов вследствие исключительно высокой коррозионной стойкости, в том числе в биосредах.

Титан — легкий (плотность 4,5 г/см3) тугоплавкий металл с точкой плавления около 1665°С. Вредными примесями для него являются кислород, азот и углерод. Чистый титан получить весьма трудно. Технический титан выпускают двух марок: ВТ1-00 (99,53% титана) и ВТ1-0 (99,42% титана). Последнюю марку применяют для изготовления некоторых инструментов (зеркала для детской хирургии, глазные инструменты). Титан амагнитен, поэтому, несмотря на дороговизну, его применение оправданно при изготовлении амагнитных инструментов для микрохирургии. Недостатком» является невысокая прочность титана (σВ=40—55 кгс/мм2). Поэтому чаще применяют сплав титана с алюминием ОТ-4, содержащий 4,25% алюминия и 2,4% марганца, который имеет предел прочности σВ≈90 кгс/мм2.

Сплав ВТ5-1, содержащий 5% алюминия и 2,5% олова и имеющий σВ до 95 кгс/мм2, применяют для наборов инструментов, предназначенных для соединения костей. Еще более прочные сплавы титана (ВТ14), имеющие предел прочности более 100 кгс/мм2, т. е. обладающие прочностью стали, содержащие алюминий (5%), молибден (3%) и ванадий (1%), используют для изготовления зажимных инструментов для микрохирургии.

Инструменты из титана и его сплавов не нуждаются в покрытиях, однако блестящую поверхность титановым инструментам придать трудно и они оксидируются, покрываясь тонкой оксидной пленкой, чаще золотисто-зеленого цвета.

ПОНЯТИЕ О ТЕХНОЛОГИЧЕСКОМ ПРОЦЕССЕ

Состояние материала, в котором он поставляется предприятию-изготовителю, называют состоянием поставки. Металл поставляют в виде прутков, полос и профилей различной конфигурации поперечного сечения, листов, лент, проволоки, труб (сталь, бронза, латунь, алюминий) чушек-слитков (чугун, бронза).

Чтобы получить из материала изделие или его составную часть (деталь), необходимо прежде всего осуществить формообразование—придать изделию нужную форму и размеры. Формообразование может быть осуществлено различными методами: литьем, ковкой, штамповкой, прессованием, механической обработкой, экструзией (трубчатые изделия), волочением, прессованием с выдувкой (стекло, пластмассы) и др. Изделию должны быть приданы затем необходимые свойства, например прочность, что чаще всего достигается термической обработкой; поверхность изделия должна быть хорошо отделана, чтобы придать ему товарный вид. Часто отделку осуществляют после покрытия изделия слоем металла, краски, лака, которые предохраняют основной материал от порчи. Это особенно важно для медицинских изделий, которые в процессе эксплуатации проходят санитарную обработку, предстерилизационную очистку и стерилизацию, т. е. подвергаются действию агрессивных сред.

Если изделие состоит из нескольких или многих деталей, оно проходит процесс сборки: все детали изделия соединяют между собой.

Таким образом, процесс изготовления изделия, называемый технологическим процессом, состоит из ряда технологических операций. После каждой операции технологического процесса изделие или его детали проходят проверку качества изготовления. По окончании сборки и отделки готовые изделия проходят контроль функционирования (проверка работоспособности).

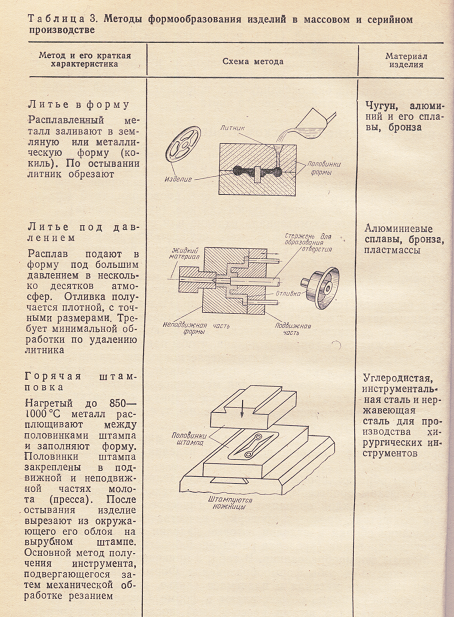

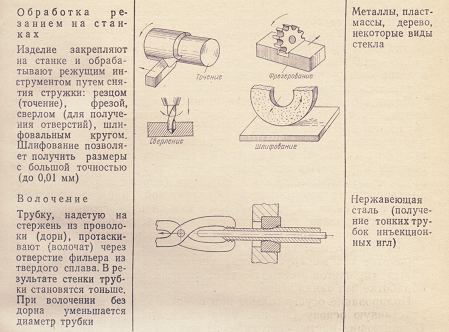

Методы формообразования. В табл. 3 приведены наиболее часто применяемые способы формообразования. Формообразование горячими методами металла и пластмасс (литье, ковка, штамповка, прессование) обычно осуществляют в форме (литьевая форма из земли или металла, штамп, пресс-форма), после извлечения из коброй изделие имеет заусенцы, облой или грат, появляющиеся вследствие проникновения материала в зазор между половинками формы. Эти излишки материала удаляют механическим способом:

слесарной обработкой напильником, обработкой на металлорежущих станках или абразивным кругом с помощью специальных опиловочно-зачистных станков. Тем же способом удаляют наплывы материала, образующиеся при таких операциях соединения деталей, как сварка и пайка. Крепежные детали (винты, гайки и др.), которые служат для соединения частей изделия, изготовляют чаще всего на металлорежущих станках-автоматах. Таким же способом изготовляют и многие изделия, имеющие форму тел вращения . (зубные боры, фрезы, сверла и др.).

Наибольшая точность обработки достигается при литье под давлением и холодной обработке резанием.

Отделка поверхности. Большинство медицинских изделий требует высокой степени чистоты поверхности. Это объясняется не только желанием придать изделию красивый внешний вид, но и необходимостью обеспечить его высокие эксплуатационные качества. Плохо отделанные инструменты быстрее корродируют и выходят из строя. Это усугубляется при проведении дезинфекционной обработки и стерилизации.

После любой механической обработки на поверхности остаются неровности. Совокупность этих неровностей, образующих рельеф поверхности, называют ее шероховатостью. Чем меньше высота этих неровностей, тем выше чистота поверхности, лучше качество ее отделки. Грубо обработанные поверхности с высотой неровностей от 10 мкм и выше характеризуются максимальной высотой неровностей (Rz), а поверхности, обработанные с большей чистотой, — среднеарифметическим отклонением профиля шероховатости поверхности (Ra) (ГОСТ 2789—73). Чистота поверхности медицинских инструментов чаще всего характеризуется величиной Ra=0,32—0,16 мкм (9-й класс чистоты), более высокий класс чистоты имеет среднюю высоту неровностей, вдвое меньшую: Ra== =0,16—0,08 мкм, а более низкий: Ra=0,64—0,32 мкм. На производстве оценку качества отделки производят путем сравнения с образцами-эталонами шероховатости поверхности.

Методы отделки поверхности, применяемые при производстве медицинской техники, делят на две группы: методы механической обработки и методы электрохимической обработки.

Основными методами механической отделки поверхности служат шлифование и полирование, которые производят при помощи абразивных материалов. Для шлифования применяют круги, изготовленные из зерен абразива (корунд, карборунд), сцементированных керамической, бакелитовой или вулканитовой связкой, а также шкурки из бумаги или хлопчатобумажной ткани со слоем абразива, связанного с основой специальным клеем. На заводах медицинской промышленности используют круги из дерева, на образующей которых клеем укреплен слой абразива. При обработке такими кругами, как установлено практикой, не получается «прижогов металла», т. е. явления местного отпуска при обработке без охлаждения.

Полирование осуществляют при помощи кругов, имеющих более эластичную основу (войлок, фетр или хлопчатобумажная ткань). Полирующие пасты, состоящие из мелкозернистого абразива или крокуса (окись железа Fe2O3), также наносят на образующую такого круга.

Шлифовку и полировку внутренних поверхностей (кольца ножниц и зажимов) производят с помощью бесконечных ремней, смазанных абразивной пастой.

В результате обработки шлифовальными и полировальными кругами получают блестящую полированную поверхность. Полированию подвергают не только поверхности инструментов и оборудования, которые не покрывают слоем защитно-декоративного покрытия, но и покрытые таким слоем.

Методы электрохимической обработки широко используют в производстве медицинских изделий, особенно медицинских инструментов из нержавеющей стали, так как они более производительны и значительно сокращают ручные операции. В результате электрохимической обработки можно получить матированную (электрошлифование) и блестящую (электрополирование) поверхность. Этот вид обработки применяют перед нанесением металлических покрытий, а также как завершающий процесс обработки изделия.

Электрошлифование и электрополирование основано на анодном растворении металла. Изделие помещают в ванну с электролитом специального состава и подключают к положительному полюсу источника постоянного электрического тока. При прохождении тока с поверхности изделия и в первую очередь с вершин неровности уходят частицы металла. Неровности поверхности таким образом сглаживаются.

Методы соединения деталей. Неподвижные соединения металлических деталей осуществляют методами пайки и сварки. Пайка (или паяние) — процесс соединения металлических деталей путем введения между ними расплавленного металла — припоя.

Различают пайку мягкими (легкоплавкими) и твердым и (тугоплавкими) припоями. Применение того или иного припоя зависит от требований, предъявляемых к качеству соединения. Если от соединения не требуется высокой прочности, но нужен герметичный шов, применяют мягкий припой. Если же необходимо получить прочное и герметичное соединение, используют твердые припои.

Мягкие припои обычно состоят из олова и свинца в различных весовых пропорциях; температура их плавления 220—250°С. Иногда в припой добавляют небольшое количество сурьмы для прочности. Твердые припои состоят в основном из меди и цинка;

точка плавления их более 500°С. Находят применение и серебряные припои с содержанием серебра от 10 до 99,9%, которые обладают высокими механическими свойствами. Чтобы получить при пайке надежное соединение, соединяемые поверхности тщательно очищают, протравливают и покрывают флюсом. Протравливающие вещества удаляют с поверхностей спаиваемых металлов окислы, а флюсы предохраняют металл от окисления во время пайки. В качестве протрав применяют хлорид цинка (при пайке стали, латуни и белой жести) и хлористоводородную кислоту (при пайке чугуна, цинка, оцинкованного железа).

При пайке мягкими припоями в качестве флюса используют канифоль и стеарин, при пайке твердыми припоями — буру (натриевая соль тетраборной кислоты). Флюсы применяют в виде порошков или пасты.

Если место спая должно быть покрыто гальваническим покрытием, чаще используют твердый припой, так как гальваническое покрытие имеет плохое сцепление с компонентами мягкого припоя. На рис. 2 приведены примеры паяных соединений медицинских изделий.

Сварка — процесс соединения в одно целое металлических частей, доведенных в месте соединения до пластического или расплавленного состояния. В первом случае для соединения деталей, кроме нагрева, необходимо внешнее их сжатие относительно друг друга (электроконтактная и кузнечная сварка); во втором случае соединение осуществляют без применения внешнего сжатия, но обычно с добавкой присадочного металла (газовая и электродуговая сварка).