Методики диагностирования неисправностей

Идентификация стуков и шумов

Нет необходимости точно определить то, какая деталь в двигателе ответственна за стук, ваша цель - просто определить, есть ли неисправности у основных деталей двигателя, которые могут быть причиной того звука, который вы слышите. Если стучащая деталь относится к основным деталям двигателя, то неважно, какая конкретно деталь; ремонт во всех случаях одинаков: переборка двигателя.

Используют три приспособления для поиска возможного источника стука в автомобиле: высоковольтные провода, стетоскоп и резиновый шланг.

Высоковольтные провода свечей зажигания (не все двигатели)

Когда двигатель работает на холостом ходу, отсоедините и затем вновь подсоедините каждый провод по очереди. Если интенсивность стуков изменяется при отсоединении одного из проводов свечей зажигания, то стук идет от шатунного подшипника. Если звук сильно не изменяется, то он, вероятно, является результатом неисправности коренного подшипника или чего-то еще.

Стетоскоп механика имеет способность выявлять шумы в двигателе. Поместите конец стетоскопа на блок цилиндров или на головку блока цилиндров в том месте, где находится подозрительная деталь. Прослушивать двигатель нужно при нормальных частотах вращения коленчатого вала с временным переходом на максимальные частоты холостого хода, а в некоторых случаях – на малых частотах с переходом на большие, (табл.1) .

Таблица 1 - Признаки неисправности при ослушивании дизеля

Характер стуков и шумов |

№ зоны ослушивания |

Причины неисправностей |

Звонкие стуки в верхней части головки блока, хорошо прослушиваемые на малых и средних частотах вращения коленчатого вала дизеля |

3 |

Увеличенный зазор между клапаном и коромыслом |

Четкие звуки в верхней части блока при измерении частоты вращения коленчатого вала |

1 |

Износ поршневых пальцев, верхней головки шатуна или бобышек поршня |

Глухие дребезжащие звуки по всей высоте цилиндра, прослушиваемые на малых частотах вращения коленчатого вала с переходом на номинальное |

2 |

Износ поршня и гильзы |

Падение давления масла до минимально допустимого значения (при исправной работе узлов системы смазки) и стуки в подшипниках коленчатого вала: в коренных в шатунных |

4 5 |

Предельный износ подшипников |

Когда звук обнаружен с помощью стетоскопа, двигайте конец стетоскопа вокруг этого места, пока звук не станет самым громким. Деталь, расположенная ближе всего к тому месту, где обнаружен звук наибольшей интенсивности, скорее всего, имеет неисправность. Имейте в виду, однако, что звук может передаваться от одного места к другому через металл.

Резиновый шланг

Если у вас нет стетоскопа, то воспользуйтесь куском резинового шланга. Он не работает так хорошо, как стетоскоп, но все же работает.

Зона 3 (стуки клапанов)

Зона 1 (стуки поршневых пальцев и колец)

Зона 2 (стуки поршней)

Стуки и шумы распределительных шестерен

Зона 5 (стуки шатунных подшипников)

Зона 4 (стуки коренных подшипников)

Рисунок 1 - Места ослушивания двигателя

Стук коренных подшипников

Не только увеличенный зазор в подшипниках приводит к низкому давлению масла, но низкое давление масла обычно сопровождается стучащими звуками. Этот стук представляет собой высокотональный и высокочастотный звук из глубины блока цилиндров. Название «высокотональный» относится к музыкальному тону стучащего звука. Название «высокочастотный» относится к числу стуков, происходящих за один цикл работы двигателя. Если частота стуков примерно такая же, как и число вспышек в цилиндрах, то внимания требуют коренные подшипники.

Стук шатунов

Стук шатунов может быть очень похож на стук коренных подшипников. Его тон может изменяться от более высокого, чем у коренных подшипников, до более низкого. Основной разницей является более низкая частота повторений. Это происходитпотому, что конкретный шатун в отличие от коренного подшипника подвергается нагрузке (высокому давлению) только в том случае, когда происходит вспышка в соответствующем цилиндре. Частота стука шатуна будет соответствовать одному стуку за один цикл работы двигателя. Это объясняется тем, что цилиндр с неисправным шатуном работает только один раз за один цикл работы двигателя.

Проблема с анализом стуков подшипников по звуку остается трудноразрешимой до тех пор, пока вы не будете хорошо знакомы с двигателем, с которым вы работаете и сможете сказать самому себе: «Это стук подшипника высокого или низкого тона, высокой или низкой частоты, отличный от стука, который идет от другой детали, если она неисправна».

Неисправные шатунные подшипники приводят к глухим стукам, которые выше по тону, чем стуки от коренных подшипников, но ниже по частоте. Стук шатунных подшипников появляется только тогда, когда поджигается рабочая смесь в камере сгорания. Стук коренного подшипника появляется каждый раз, когда в какой-либо свече зажигания проскакивает искра (бензиновые двигатели) или происходит впрыск топлива из форсунки (дизельные двигатели).

Стук клапанов

Некоторые двигатели имеют клапаны, регулируемые вручную. На этих двигателях шум клапанов может быть устранен часто путем регулировки клапанных зазоров. Даже у двигателей с гидравлическими толкателями клапанных зазоров при стуке клапанов не всегда требуется ремонт двигателя. Есть мнение, что проведение серьезного ремонта клапанов становится причиной ухудшения уплотняющей способности поршневых колец. Подобно тому, как и для прочих мнений, в этом есть элемент истины. Когда способность к уплотнению у клапанов увеличивается, давление в камерах сгорания возрастает настолько, что становится близким к тому значению, которое было на новом двигателе. А поршневые кольца уже не новые. Они начинают пропускать давление компрессии. Результатом является то, что работа клапанов, кажется становится причиной ухудшения состояния поршневых колец. В реальности происходит то, что кольца теперь заменили клапаны в роли самого слабого звена некоей цепи.

Выводом из вышесказанного является следующее: если у двигателя достаточно большой износ и требуется притиркаклапанов, то вероятно ему нужен капитальный ремонт.

Утечки масла

Относительно новые двигатели не требуют капитального ремонта просто из-за того, что на полу гаража обнаруживаются небольшие потеки масла. Однако более старые двигатели могут иметь столько мест с утечками, что единственным практическим и логическим путем его ремонта будет снятие и переборка.

Выгорание масла

Две неисправности могут привести к сгоранию избыточного количества масла: проникновение масла мимо поршневых колец и мимо направляющих втулок клапанов. На каждую неисправность есть свои собственные симптомы и способы устранения.

В новом или капитально отремонтированном дизеле после приработки (200…300 мото. ч.)угар картерного масла обычно не превышает 1%. Повышенное значение свидетельствует о протекании масла, высоком его уровне в картере дизеля и большом зазоре между стержнями и втулками всасывающих клапанов, залегании или износе маслосъемных колец, большой овальности гильз цилиндров.

Угар масла менее 4% или предельных величин, указанных в таблице 2, свидетельствует о допустимом состоянии маслосъемных колец и гильз цилиндров. При угаре масла более этих величин проверяют зазоры между стержнями и втулками всасывающих клапанов. При допустимых величинах этих зазоров обнаруживается предельный износ маслосъемных колец и повышенная овальность гильз цилиндров.

Таблица 2 - Угар картерного масла за 10 часов работы дизеля

-

Марка трактора

Угар масла, %

минимальный

предельный

К-701

1.3

10.3

МТЗ

0.35

3.0

ДТ-75М

0.60

5.8

Т-40

0.25

3.0

Т-25А, Т-16М

0.15

1.5

Проникновение масла мимо поршней ипоршневых колеи

Наиболее обычным симптомом, связанным с поршневыми кольцами, которые изнашиваются и позволяют проходить маслу мимо них, является голубой дым при разгоне. Перед тем, как подозревать кольца, необходимо проверить некоторые другие вещи.

Если давление в картере двигателя слишком высокое, оно может продавливать масло мимо поршневых колец в камеру сгорания. Если давление в картере слишком низкое, то масло может поступать во впускной тракт. Когда происходит что-то из этого, то масло сгорает при воспламенении топливовоздушной смеси. Хотя эти симптомы идентичны симптомам для изношенных поршневых колец, эту проблему достаточно легко устранить.

Двигатели оснащаются системой принудительной вентиляции картера двигателя (PCV). Назначение этой системы - захватывать газы, содержащие углеводороды и проходящие мимо колец из камеры сгорания, и направлять их обратно в камеры сгорания для повторного дожигания. Когда элементы системы PCV забиваются, то давление в картере двигателя начинает падать. Этот спад давления является результатом действия вакуума впускного коллектора, вытягивающего газы из картера, а воздух не заменяет газы в картере из-за забивания системы PCV. Результатом является то, что когда давление падает, впускной тракт втягивает увеличенное количество масла через систему вентиляции. Если забит сам клапан PCV, то растет давление картера, и масло проходит мимо маслосъемных колец в такте впуска.

Другой характерной причиной выгорания масла, которая чем-то похожа на прохождение масла мимо поршневых колец, является залипание или «залегание» маслосъемного кольца. «Залегшее» кольцо часто может быть освобождено с помощью масла с высокой моющей способностью. Также большое количество присадок к маслу может очистить поршневые кольца.

Проникновение масла по направляющим втулкам

Если при торможении двигателем из выхлопной трубы идет голубой дым, то, вероятно, это результат износа направляющих втулок клапанов. При торможении двигателем давление во впускном коллекторе сильно уменьшается, а вакуум увеличивается. Более высокий вакуум становится причиной опустошения камеры сгорания. Избыточный зазор между стержнем клапана и направляющей втулкой позволяет вакууму камеры сгорания втянуть воздух из верхней части головки блока цилиндров, под клапанной крышкой. Этот воздух насыщен маслом. Масло втягивается внутрь вместе с воздухом и сгорает в камере сгорания.

Неисправность, связанную с проникновением масла в направляющие втулки клапанов, легко устранить без капитального ремонта двигателя. Однако поршневые кольца, коренные и шатунные подшипники, распределительный вал и подшипники распределительного вала, возможно, тоже имеют такой же износ, как и направляющие втулки клапанов.

Анализ выхлопных газов

В диагностике двигателя используются три заметных цвета дымов: черный, белый и голубой.

Черный или темно-коричневый дымобычно связан с двигателем, которыйработает на переобогащенной смеси.Хотя на состояние двигателя может влиять соотношение воздух/топливо, ремонт двигателя является последнимсредством для того, чтобы уменьшитьдымление. Обратитесь к информациипо ремонту системы впрыска для болееподробных сведений.

Белый дым имеет три обычные причины: трансмиссионную жидкость, антифриз (охлаждающую жидкость) и тормозная жидкость (вакуумный усилитель тормозов). Если автомобиль оборудован автоматической трансмиссией (АКПП), то обратите внимание-на вакуумный модулятор. Вакуумный модулятор обычно находится в задней части коробки переключения передач (КПП) рядом с корпусом выходного вала. Его легко определить, так как вакуумный шланг входит в него. Снимите вакуумный шланг и проверьте наличие трансмиссионной жидкости в шланге. Если вы обнаружите трансмиссионную жидкость в шланге, замените вакуумный модулятор, это самый вероятный источник белого дыма.

Если вы не обнаружили трансмиссионную жидкость в вакуумном шланге или автомобиль не оснащен автоматической КПП, или у него нет вакуумного модулятора, то самым вероятным источником белого дыма является поврежденная прокладка головки блока цилиндров, трещина в головке блока или сам блок цилиндров. Эти неисправности

можно подтвердить с помощью проверки компрессии или, что еще лучше, проверкой утечки в цилиндрах.

Довольно легко определить, является ли белый дым продуктом сгорания трансмиссионной жидкости или охлаждающей жидкости. Охлаждающая жидкость имеет сладковатый запах, а трансмиссионная жидкость имеет дымный запах.

Голубой дым указывает на сгорание моторного масла. Обратите внимание на дым из выхлопной трубы. Если дым появляется при разгоне, то его источником являются изношенные поршневые кольца. Если он появляется при торможении двигателем, то обратите внимание на направляющие втулки клапанов.

Проверка системы PCV (принудительной вентиляции картера двигателя)

Давление в картере двигателя может влиять на то, будет втягивать или нет вакуум впускного коллектора моторное масло во впускной коллектор. Проверьте элементы системы PCV перед принятием решения о ремонте двигателя из-за проблемы с дымлением.

Вы можете выбрать один из двух возможных путей для проверки элементов системы PCV. Одним из способов является замена клапана PCV и проверка вентиляционного шланга на забивание. Более продуманным подходом является покупка в автомагазине специального тестера для системы PCV, который устанавливается поверх вентиляционного шланга системы PCV для определения того, находится ли давление в картере в правильных пределах. Конечно, если давление неправильное, то вам нужно заменить клапан PCV и проверить вентиляционный шланг на забивание.

Проверка с помощью вакуумметрагазораспределительного механизма и распределительного вала. Любая из этих неисправностей станет причиной пульсации давления в коллекторе (это можно видеть по скачкам стрелки прибора). Однако пульсация давления коллектора может быть вызвана неисправностями системы зажигания или неисправностями поршней. Вакуумметр нужно использовать только для подтверждения наличия неисправности, а не указания на эту неисправность.

Использование вакуумметра является простым способом для начала разделения проблем с пониженной компрессией как результата неисправностей поршневых колец или прокладки головки блока цилиндров или результата неисправностей клапанов. Когда двигатель работает на холостом ходу, подсоедините вакуумметр к впускному коллектору. Если стрелка вакуумметра сильно скачет туда-сюда, то какие-то клапаны не обеспечивают правильное уплотнение. Низкая компрессия из-за неисправностей поршневых колец или прокладки головки блока цилиндров также приводит к скачкам стрелки, но не таким резким.

Различия между возможными причинами низкой компрессии, определяемые с помощью вакуумметра, требуют большого числа экспериментов и в большой степени субъективны.

Замер количества картерных газов

Количество газов, прорывающихся в картер двигателя, измеряют индикатором расхода газов КИ-13671, который используется при диагностировании двигателя в мастерских хозяйств и на станциях технического обслуживания автомобилей.

Основные технические данные индикатора: предал измерения расхода газов по основной шкале - 20...160 л/мин; расход газов через одно дополнительное верхнее отверстие - 100±5 л/мин; погрешность измерения - ±5%; масса – 1,7 кг.

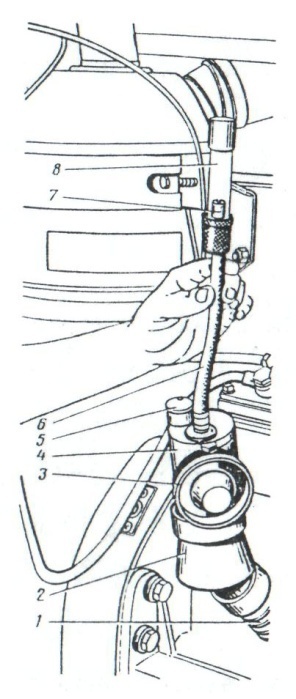

Рисунок 2 - Установка индикатора КИ-13671 расхода газов на двигатель:

1-маслозаливная горловина; 2-переходное устройство; 3-крышка; 4-корпус прибора. 5-патрубок; 6-наставка; 7-поршень; 8-сигнализатор.

Индикатор расхода газовсостоит из корпуса 4, сигнализатора 8, патрубков 5, крышки 3 и комплекта переходников 2.

Корпус выполнен в виде Г-образной трубки с тремя резьбовыми отверстиями сверху для присоединения сигнализатора 8 и двух патрубков 5. Внизу имеется отверстие для присоединения индикатора к заливным горловинам картеров двигателей с помощью переходников.

Сигнализатор 8 представляет собой полый цилиндр, выполненный из прозрачного органического стекла, внутри которого помещен эбонитовый поршень с риской по окружности в средней части. Поршень предназначен для определения момента измерения расхода газов при совпадении риски на поршне с риской на сигнализаторе.

Патрубки 5 - это полые металлические цилиндры, предназначенные для увеличения проходного сечения индикатора.

Крышка 3 выполнена в виде цилиндра со ступицей и щелью шириной 4 мм на торцевой поверхности. На крышке имеется шкала с делениями, по которой определяют расход газов.

Комплект переходников предназначен для присоединения индикатора к маслозаливным горловинам картеров двигателей различных марок.

Расход газов замеряют следующим образом. Индикатор с помощью переходника присоединяют к маслозаливной горловине двигателя и устанавливают в вертикальном положении. Прорывающиеся в картер газы проходят через корпус индикатора и поднимают поршень в (сигнализаторе поршень всплывает). Плавно поворачивая крышку 3, добиваются такого положения поршня, при котором риски на нем и сигнализаторе совпадают (среднее положение поршня). Совпадение рисок показывает, что давление газов в картере и индикаторе уравнялось. В этот момент определяют расход газов по шкале на крышке 3. Если поршень в сигнализаторе остается в крайнем верхнем положении при повороте крышки до упора (расход газов больше 160 л/мин), то необходимо вывернуть поочередно пробки из отверстий в патрубках и добиться совпадения рисок. В этом случае расход газов определяют как сушу расхода через верхние отверстия в патрубках расхода через щель в крышке. Подключение двух дополнительных отверстий дает возможность измерять расход газов до 360 л/мин.

Действительный расход газов, прорывающихся в картер двигателя, определяют делением полученного при замере расхода газов на поправочный коэффициент (для каждой марки двигателя свой).

Замер компрессии

Низкая компрессия. Когда двигатель со временем изнашивается, то способность каждого цилиндра выдерживать и создавать давление уменьшается. Это может быть связано с несколькими факторами. Во-первых, клапаны уже не уплотняют так хорошо, как они это делали, когда двигатель был новым. После пробега в несколько десятков тысяч километров поршневые кольца не уплотняют так хорошо, как они это делали, когда двигатель был новым. За время эксплуатации цилиндры становятся слегка овальными по форме, и поршневые кольца уже уплотняют не так хорошо, как раньше. Когда двигатель приходит в такое состояние, то он считается «уставшим».

Пониженная компрессия в одном из цилиндров обычно является результатом одного из двух дефектов.

Одним из них является обгоревший, согнутый или плохо уплотняемый клапан. Другим - поврежденная прокладка головки блока цилиндров. Лучшим способом разделить эти неисправности является использование прибора для индикации утечек в цилиндрах.

Низкая компрессия в одном из цилиндров обычно является результатом повреждения одной из деталей.

Проверка компрессии в цилиндрах покажет, в каком состоянии находится верхняя часть двигателя (т.е. поршни, кольца, клапаны, прокладка головки). В особенности этот тест скажет, является ли причиной низкой компрессии утечка, вызванная износом поршневых колец, дефектными клапанами и седлами или поврежденной прокладкой головки блока цилиндров.

ВНИМАНИЕ: Двигатель должен находиться при нормальной рабочей температуре, а аккумулятор быть полностью заряжен при проведении этой проверки.

Начните с того, что прочистите участки вокруг свечей зажигания перед тем, как вы снимаете их, чтобы предотвратить попадание грязи в цилиндры при проведении проверки компрессии. Если вы располагаете источником сжатого воздуха, то его следует использовать для этой цели, также могут подойти мягкая щетка или даже обыкновенный велосипедный насос.

Снимите колпачки свечей зажигания или модули зажигания.

Снимите с двигателя все свечи.

Заблокируйте дроссельную заслонку в полностью открытом состоянии.

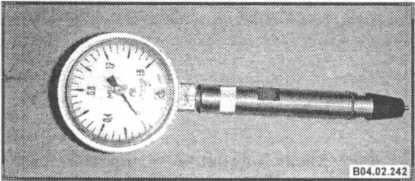

Вставьте наконечник компрессометра в отверстие первой свечи.

Рисунок 3 - Компрессометр

Проверните вал двигателя стартером, по крайней мере, семь тактов сжатия, следя за показаниями датчика. Давление должно быстро нарастать в исправном двигателе. Низкое давление при первом такте, сопровождающееся постепенным увеличением давления при последующих тактах, свидетельствует об изношенности поршневых колец. Низкое давление при первых тактах, которое не увеличивается при последующих тактах, может быть связано с утечками в клапанах или с поврежденной прокладкой головки блока цилиндров (причиной может быть также трещина в головке). Причиной низкого давления могут быть отложения на головках клапанов. Запишите полученные значения давления.

Повторите эту операцию для остальных цилиндров и сравните результаты измерений с контрольными размерами, указанными в главе.

•Добавьте немного моторного масла в каждый цилиндр через отверстие для свечи и повторите измерения.

Если давление увеличилось после добавления масла, поршневые кольца, несомненно, изношены. Если давление существенно не увеличилось, утечка происходит в клапанах или прокладке головки блока цилиндров. Утечка через клапаны может быть вызвана обгоранием гнезд клапанов и/или поверхности клапана, а также трещинками, деформацией или изгибом клапанов.

Если в двух соседних цилиндрах давление низкое, имеется большая вероятность того, что прокладка головки блока цилиндров между ними повреждена. Появление охлаждающей жидкости в камерах сгорания или картере коленчатого вала свидетельствует в пользу этого предположения.

Если давление в одном цилиндре примерно на 20% ниже, чем в остальных, а на холостом ходу чувствуется неравномерность работы двигателя, то причиной этого может быть поврежденный выпускной кулачок на распределительном валу.

Если давление необычно высокое, то, возможно, камеры сгорания покрыты отложениями углерода. Если это так, то необходимо снять головку блока цилиндров и очистить.

Разница величин компрессии отдельных цилиндров не должна превышать 0.17…0.2 Мпа.

Таблица 3 - Компрессия дизелей при пусковых частотах вращения коленчатого вала

-

Марка двигателя

Давление сжатия, МПа

в новом дизеле

в предельно изношенном

ЯМЗ-238НБ

28

14

А-01, А-01М

28

15

А-41

28

15

СМД-14А

28.5

14.5

Д-37М, Д-21А

22

13

Проверка утечек в цилиндре

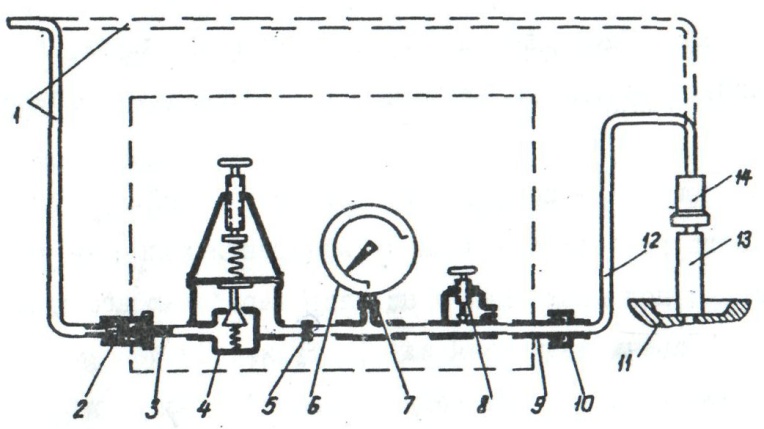

Устройство и работа пневматического калибратора К-69М

Прибор служит для оценки состояния цилиндров, поршневых колец, прокладки головки цилиндров, состояния и регулировки клапанов двигателя.

Тип прибора - переносной, пневматический.

Работа прибора основана на измерении величины утечки воздуха, подаваемого под давлением в цилиндр неработающего двигателя через отверстие для свечи зажигания или форсунки. Прибор имеет воздушный редуктор; измерительный манометр со шкалой, проградуированный в процентах утечки воздуха; регулировочный винт; калиброванное сопло; входной и выходной штуцеры; шланг для присоединения прищура с цилиндром; специальный штуцер, ввертываемый в отверстие для свечи или форсунки; быстросъемные муфты, служащие для присоединения шланга магистрали сжатого воздуха к прибору и специальному штуцеру.

В комплект принадлежностей к прибору входят звуковой сигнализатор (свисток) для определения конца такта сжатия в первом цилиндре двигателя перед началом проверки; набор шкал и стрелка (устанавливаемые соответственно в корпус и на кулачок прерывателя) для определения начала и конца такта сжатия в цилиндрах карбюраторного двигателя в процессе проверки; индикатор утечки (сквозная колба с пушинками).

В зависимости от вида проверки воздух в цилиндр двигателя подается либо через прибор, либо непосредственно от магистрали. В первом случае давление в редукторе прибора снижают до 0,16 МПа; это давление соответствует нулевой отметке шкалы манометра и является контрольным для отсчета величины утечки воздуха при оценке общего состояния цилиндропоршневой группы. При подаче в цилиндр воздуха непосредственно из магистрали, за счет большого в этом случае давления в цилиндре - порядка 0,45 МПа (давление устанавливается запорным вентилем магистрали по входному манометру), по индикатору утечки можно более четко прослушать и определить прорыв воздуха через поршневые кольца, прокладку головки цилиндров и клапаны.

Рисунок 4 - Принципиальная схема прибора модели K-69M:

1-шланг от магистрали сжатого воздуха; 2-14-быстросьемные муфты; 3-входной штуцер; 4-воздушный редуктор; 5-калибро-вакное сопло; 6-измерительный манометр; 7-демпфер стрелки манометра; 8-рзгулировочный винт; 9-выходной штуцер; 10-накидная гайка; 11-двигатель автомобиля; 12-шланг для присоединения прибора к двигателю; 13-специальный штуцер.

Техническая характеристика |

|

Давление воздуха, подаваемого к прибору, МПа |

0,4 |

Рабочее давление воздуха, поддерживаемое редуктором прибора, МПа |

0,16 |

По утечке воздуха, подаваемого в цилиндры неработающего двигателя, определяемой прибором К-69-НИИАТ, судят о состоянии деталей цилиндро-поршневой группы, клапанов газораспределения и прокладки головки блока цилиндров. Для этого двигатель запускают и прогревают до нормального теплового режима. Неплотность ЦПГ проверяют поочередно в каждом цилиндре в начале и в конце такта сжатия.

Такт сжатия определяют по свистку сигнализатора, который вставляют в отверстие запальной свечи. Конец и начало такта сжатия у автомобильных двигателей определяют при помощи обечаек с градуированными кольцами, надеваемыми на корпус, и стрелки, закрепленной на роторе прерывателя-распределителя.

Поршень удерживают от перемещения под действием сжатого воздуха путем включения передачи или другим способом. Наконечник с клапаном вставляют в отверстие запальной свечи проверяемого цилиндра и через штуцер подключают прибор к компрессору или сети сжатого воздуха давлением 0.4…0.6 Мпа. Воздух через впускной штуцер и коллектор при открытом вентиле подается к редуктору, который обеспечивает рабочее давление 0.2 Мпа в приборе. Через калиброванное отверстие воздух поступает к манометру, приоткрывая обратный клапан, к наконечнику прибора и в цилиндр двигателя.

Прибор позволяет проводить диагностирование двигателей с цилиндрами диаметрами от 30 до 130 мм. По шкале манометра можно определить утечку воздуха в процентах, а состояние ЦПГ можно охарактеризовать по разности показаний манометра при положении поршня в начале и в конце такта сжатия в процентах. Для большинства современных двигателей предельная разность равна 28…32 %.

Состояние прокладок головок блока и герметичность клапанов проверяют при открытом вентиле, когда воздух поступает в цилиндр, минуя редуктор. Края головки блока смачивают мыльной водой и наблюдают за выходом пузырьков воздуха между головкой блока и блоком цилиндров и в заливной горловине радиатора.

Герметичность клапанов проверяют путем их прослушивания с помощью автостетоскопа или индикатором газов.

Допустимые величины утечки воздуха в процентах при проверке данным прибором приведены в таблице 4, а порядок проверки утечки воздуха через клапан основных марок двигателей – в таблице 2.

Таблица 4 - Допустимые величины утечки, не более процентов

Марка двигателя |

Для цилиндров |

Для клап-в и порш-х колец |

|

V2 |

V1 |

V1 |

|

ГАЗ-69, ГАЗ-51 |

25 |

15 |

10 |

ГАЗ-53А, ЗИЛ-164, ЗИЛ 130 |

40 |

25 |

15 |

Примечания:

V1-допустимая величина утечки при положении поршня в верхней мертвой точке;

V2-допустимая величина утечки воздуха при положении поршня в нижней мертвой точке.

Таблица 5 - Порядок проверки утечки воздуха через клапаны

Проверяемые цилиндры |

1 2 3 4 5 6 7 8 |

Марка двигателя |

||

Проверяемые клапаны |

Вып. Вп. |

Номера цилиндров, в которых проверяется утечка воздуха через отверстия свечи |

3 1 4 2 7 5 8 6 2 3 1 4 6 8 5 7 |

ЯМЗ-53, ЗИЛ-130, ЯМЗ-238 |

Вып. Вп. |

3 1 2 6 4 5 2 3 1 5 6 4 |

ЯМЗ-236 |

||

Вып. Вп. |

2 3 1 6 4 5 3 1 2 5 6 4 |

ЗИЛ-120, ГАЗ-51 |

||

Вып. Вп. |

4 3 2 1 2 4 1 3 |

ГАЗ-21, ГАЗ 24

|

||

Вып. Вп. |

2 1 4 3 3 4 1 3 |

МЗМА, МеМЗ |

||

Измерения неплотности (площадь отверстия f1) основано на том, что при измеренном давлении воздуха P0в камере и площади f0 сечения отверстия давление воздуха P1 в измерительной камере является некоторой функцией площади f1 измеряемого отверстия (рисунок 5).

P 1

1

f1

Рисунок 5 - График зависимости P1=φ(f1)

По графику P1=φ(f1), построенному при всех известных параметрах P0и f0, можно определить недостающий параметр для соответствующих измерений. Как видно из рисунка 3, нахождение площади f1 по графику при известномP1 не вызывает затруднений.

Методика построения тарировочной кривой основана на определении зависимости между P1и f1 (таблица 6) при известных параметрах P0и f0 .

Таблица 6 - Значения коэффициента k и f1 (для P0=0.4 МПа)

-

P1

k

f1

0.1

3.7

1.67

0.15

2.67

0.2

2.05

0.25

1.05

0.3

1.27

0.35

0.86

0.375

0.60

В частном случае имеем: P0=0.4 Мпа; f0=0.008 см2.

Сами вычисления зависимости P1и f1 можно упростить, если принять величину P0 постоянной и давление окружающего воздуха равным 1 атм. В таких случаях существует зависимость для определения искомой неплотности:

f1= k* f0,

где k- коэффициент пропорциональности.

После определения всех значений f1строят тарировочную кривую в координатах P1и f1, имеющую вид кривой, представленной на рисунке 5.

Сечение гибкого шланга и других соединений должно быть в пять раз больше максимально измеряемой неплотности, длина шланга не более 10 м.

Перед проверкой дизель с отрегулированными зазорами в клапанах прогревают до температуры воды не менее 700 С. Замеры проводят при выключенном дизеле.

Поршень устанавливают в ВМТ в такте сжатия, стопорят в этом положении коленчатый вал, включают подачу сжатого воздуха в цилиндр и фиксируют давление воздуха P1в измерительной камере. Аналогичные замеры выполняют через каждые 600 поворота коленчатого вала. Изучают характер изменения f1 по высоте цилиндра.

Оценку состояния неплотностей камеры сгорания производят по удельной неплотности.

Относительнуюнеплотность цилиндра определяют по формуле:

fуд = f1/(Vоб/nц),

где Vоб – литраж дизеля, л; nц – число цилиндров.

Более устойчивые величины удельной неплотности можно получить, если общую неплотность одной камеры сгорания, определенной в мм2, отнести к диаметру цилиндра:

f‘уд=f1/ D,

где D – диаметр цилиндра.

Таблица 5 – Предельные величины удельных неплотностей камеры сгорания дизелей

-

Показатель

Предельные величины

мм2/л

мм2/см

Для смены первого комплекта поршневых колец

1.1…1.5

0.12…0.18

Для смены гильзо-поршневой группы со вторым комплектом поршневых колец

1.5…1.9

0.19…0.23

Место утечки воздуха можно легко установить следующим образом. Открыв маслозаливную горловину, можно услышать прорыв сжатого воздуха через неплотности поршень-кольца-гильза. Прорыв газов (воздуха) через клапан легко обнаруживается по шипению и свисту в выпускной и всасывающей трубах. Выход пузырьков воздуха в воду охлаждения указывает на неплотности в стенках водяной рубашки.