- •Брянский государственный технический университет

- •Аннотация

- •Введение

- •Содержание

- •1.1 Исходные данные

- •1.2 Выбор электродвигателя

- •2. Выбор термообработки и материала для изготовления червячного колеса и червяка

- •2.1. Червяк

- •2.2. Червячное колесо

- •3. Выбор способа получения заготовки

- •4. Выбор степени точности изготовления червячной передачи

- •5. Выбор вида финишной операции получения витков червяка

- •6. Проектировочный расчёт червячной переачи

- •7. Проверочный расчет передачи на контактную прочность зубьев ее колеса

- •8. Уточнение кпд червячной передачи и требуемой мощности двигателя

- •9. Проектировочный Тепловой расчёт червячной передачи

- •10. Определение состовляющих усилия зацепления червячной передачи

- •11. Выбор типа и способа смазки червячного зацепления

- •12. Расчёт цепной передачи

- •13. Подбор муфты для соединения вала редуктора с приводным валом

- •14. Расчет валов

- •14.1. Проектный расчет быстроходного вала червячного редуктора

- •14. 2. Проектный расчет тихоходного вала червячного редуктора

- •14.3. Расчет валов на выносливость

- •3. Тихоходный вал

- •15 . Выбор и расчет подшипников

- •15.1. Выбор типа подшипников

- •15.2. Выбор схемы установки подшипников

- •15.3. Выбор смазки подшипников валов редуктора

- •15.4. Выбор подшипников быстроходного вала

- •15.5. Выбор подшипников тихоходного вала

- •Расчет соединения с натягом

- •17.Расчет шлицевого соединения.

- •17. Смазывание редукторов и всё, что с этим связано

- •17.1. Выбор смазочного материала и способа смазывания зубчатого зацепления

- •17.2. Выбор конструкции устройства для контроля уровня смазочного материала в корпусе редуктора

- •17.3. Выбор смазочного материала и способа смазывания подшипников редуктора

- •18. Выбор уплотнений валов редуктора

- •19. Выбор вида основания плиты

- •20. Техника безопасности

- •Список используемой литературы

7. Проверочный расчет передачи на контактную прочность зубьев ее колеса

где,

номинальное

контактное напряжение, возникающее в

полюсе зацепления передачи при действии

номинальной нагрузки, МПа

номинальное

контактное напряжение, возникающее в

полюсе зацепления передачи при действии

номинальной нагрузки, МПа

коэффициент

учитывающий упругие свойства материалов

червяка и зубчатого венца червячного

колеса, МПа

коэффициент

учитывающий упругие свойства материалов

червяка и зубчатого венца червячного

колеса, МПа

МПа

МПа

угол зацепления

зубьев колеса в его среднем сечении,

для архимедовых червяков

угол зацепления

зубьев колеса в его среднем сечении,

для архимедовых червяков

коэффициент,

учитывающий основные углы червячного

зацепления

коэффициент,

учитывающий основные углы червячного

зацепления

где,

угол подъема витков

червяка на его начальном цилиндре

угол подъема витков

червяка на его начальном цилиндре

угол охвата

зубом колеса витка червяка

угол охвата

зубом колеса витка червяка

,

,

где

наружный диаметр венца червячного

колеса

наружный диаметр венца червячного

колеса

ширина зубчатого

венца червячного колеса

ширина зубчатого

венца червячного колеса

,при

,при

,

принимаем

,

принимаем

номинальное

окружное усилие на червячном колесе

номинальное

окружное усилие на червячном колесе

коэффициент

нагрузки контактными напряжениями

коэффициент

нагрузки контактными напряжениями

коэффициент,

учитывающий динамичность приложения

нагрузки в зацеплении

коэффициент,

учитывающий динамичность приложения

нагрузки в зацеплении

коэффициент,

учитывающий неравномерность распределения

нагрузки по длине контактных линий

коэффициент,

учитывающий неравномерность распределения

нагрузки по длине контактных линий

коэффициент

деформации червяка

коэффициент

деформации червяка

отношение

средневзвешенного крутящего момента

к номинальному

отношение

средневзвешенного крутящего момента

к номинальному

Перегруз составляет 4.8% что находится в пределах допустимого. Определяем скорость скольжения

м/с;

м/с;

м/с

м/с

8. Уточнение кпд червячной передачи и требуемой мощности двигателя

где,

КПД червячного

зацепления при ведущем червяке

КПД червячного

зацепления при ведущем червяке

где,

приведенный угол

трения витков червяка по зубьям колеса

приведенный угол

трения витков червяка по зубьям колеса

9. Проектировочный Тепловой расчёт червячной передачи

Определяем необходимую для работы передачи без перегревания масла площадь поверхности теплоотдачи её корпуса:

Где A – площадь поверхности теплоотдачи корпуса передачи

( ),

под которой понимается площадь поверхности

корпуса, изнутри омываемая маслом,

смазывающим зацепление червячной пары,

а снаружи – свободно циркулирующим

воздухом (при установке передачи на

бетонное основание из этой площади

исключается площадь днища корпуса)

),

под которой понимается площадь поверхности

корпуса, изнутри омываемая маслом,

смазывающим зацепление червячной пары,

а снаружи – свободно циркулирующим

воздухом (при установке передачи на

бетонное основание из этой площади

исключается площадь днища корпуса)

КПД червячной

передачи без потерь на привод вентилятора

КПД червячной

передачи без потерь на привод вентилятора

допускаемая

температура для масла, смазывающего

червячное зацепление

допускаемая

температура для масла, смазывающего

червячное зацепление

Площадь поверхности теплоотдачи, которую может обеспечить при естественном охлаждении без применения рёбер корпус передачи с межосевым расстоянием, ориентировочно составляет:

Таким образом ориентировочный тепловой расчёт показал, что для эффективного охлаждения редуктора будет достаточно того отвода тепла, который происходит через контакт масла и стенки редуктора.

10. Определение состовляющих усилия зацепления червячной передачи

Окружная сила на червяке Ft1, равная осевой силе на колесе Fa2:

Окружная сила на колесе равна осевой на червяке:

Радиальные силы:

11. Выбор типа и способа смазки червячного зацепления

В соответствии с

принятым положением червяка, заданным

типом производства выбираем следующий

способ смазки червячного зацепления –

погружением. Тип смазки выбираем в

зависимости от требуемой вязкости

масла, значение которого выбирается в

зависимости от параметра =112.661

=112.661

,

при таком значении необходимая вязкость

масла должна быть 11Cтс.

Принимаем масло ИГП-114.

,

при таком значении необходимая вязкость

масла должна быть 11Cтс.

Принимаем масло ИГП-114.

12. Расчёт цепной передачи

Мощность на малой звездочке Р1= 5,5 кВт; частота вращения малой звездочки n1= 58.2 мин-1; передаточное число u= 2; характер нагрузки – легкие толчки; угол наклона линии центров передачи к горизонту – 00.

1. Назначаем число зубьев меньшей звездочки z1 в зависимости от передаточного числа u. Причем желательно применение нечетного числа зубьев звездочки, особенно z1 что в сочетании с четным числом звеньев цепи способствует более равномерному износу передачи.

При u= 2.1 принимаем z1= 27.

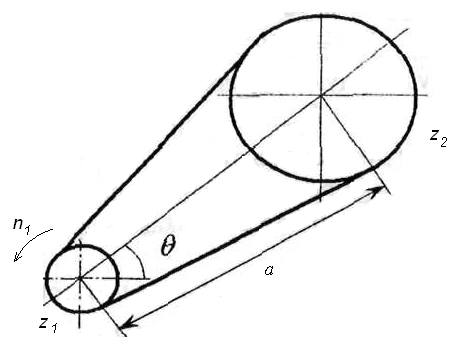

Рис. 1. Цепная передача

2. Определяем число зубьев большей звездочки z2 из условия

z2 = u·z1 < z2 max = 120

Имеем z2 = 2 · 27 = 54. Принимаем нечетное число z2 = 53.

3. Уточняем передаточное число

u = z2 / z1 = 53/27 = 1,96.

4. Назначаем шаг цепи по условию р < рmax,

где рmax – наибольший рекомендуемый шаг цепи, определяют в зависимости от n1 и z1.

При n1 = 58.2 мин-1 и z1 = 27 р = 44,45 мм по ГОСТ 13568-75.

5. Определяем среднюю скорость цепи

м/с

м/с

6. Рассчитываем окружное усилие

Ft = P1 ·103 / v = 5,5 ·103 / 1,165 = 4721 H

7. Найдем разрушающую нагрузку цепи

Fразр = (Kg ·Ft + Fц + Ff )·[S],

где Кg – коэффициент динамической нагрузки, выбираемый в зависимости от характера нагрузки; Кg = 1,2.

Fц = qm·v2 – натяжение цепи от действия центробежных сил на звездочках.

Fц = qm·v2 = 7.51,1652= 11 Н

Здесь qm – масса 1 м длины цепи, принимаемая по ГОСТ 13568-75, кг/м; v – средняя скорость цепи, м/с;

Ff = 9.81Кf · a´·qm – натяжение цепи от провисания холостой ветви, Н.

Ff = 9.81Кf · a´·qm= 9.81·9.81·6·7.5 =4,3 кН.

Здесь Кf – коэффициент провисания, зависящий от угла наклона линии центров передачи к горизонту и стрелы провисания цепи f.Так как силы Fц мал по сравнению с Ft, то с достаточной степенью точности ими можно пренебречь.Допускаемый коэффициент запаса точности [S], выбираем в зависимости от n1 и р. При n1 = 58.2 мин-1, р = 44,45 мм имеем [S] = 7.

Тогда Fразр = (1,2·4721 + 11 + 4300) ·7 = 69833 Н.

По ГОСТ 13568–75 принимаем цепь с [Fразр] ≥ Fразр.

При Fразр= 69833 Н назначаем цепь ПР-44.45-172.4, имеющую принятый шаг р= 44.45 мм и разрушающую нагрузку 172.4 кН.

8. Проверяем давление в шарнирах цепи:

q = Ft / A ≤ [q],где Ft – окружное усилие,

А – проекция опорной поверхности шарнира цепи на диаметральную плоскость, мм2

Для приводных роликовых цепей

А = d·В, где

d – диаметр валика цепи, мм; В – длина втулки шарнира цепи, мм;

Для выбранной цепи ПР-44.45-172.4 имеем d = 12.7 мм; В = 34 мм;

А= 12.7·34= 472 мм2

Допускаемое давление

[q] = [q0]/Kэ,

где [q0] – допускаемое давление в шарнирах цепи, полученное при испытаниях передачи в средних условиях эксплуатации, принимают в зависимости от шага р и частоты вращения n1.

При р = 44.45 мм, n1 =58.2 мин-1 имеем [q0] = 35 МПа.

Коэффициент, учитывающий различие условий эксплуатации и типовых условий испытаний цепей

Кэ = Кq ·Кa ·Кθ· Крег· Ксм < З

где Кq – коэффициент динамической нагрузки, для заданного характера нагрузки, Кq = 1,2;

Ка – коэффициент межосевого расстояния а, т.к. особых требований к габаритам передачи не предъявляется, то принимаем рекомендуемый диапазон а = (30…50)·р, тогда Ка = 1;

Кθ – коэффициент наклона передачи к горизонту, т.к. θ = 00<600, то Кθ =1;

Крег – коэффициент регулировки передачи, предполагая, что регулировка передачи производится не будет, принимаем Крег= 1,25

Ксм – коэффициент смазки:

Принимая периодическую смазку цепи, имеем Ксм = 1,5.

Тогда Кэ = 1,2·1·1·1,25·1,5 = 2,25 < 3, то есть находится в рекомендуемых пределах.

Таким образом, давление в шарнирах цепи

q = 4721 / 472 = 10 МПа < [q] = 35 / 2,25= 15.5 МПа

Следовательно, данная цепь проходит по значению давления в шарнирах.Таким образом, принимается цепь ПР-44.45-172.4 по ГОСТ 13568-75

9. Определяем межосевое расстояние передачи.

Так как к габаритам передачи не предъявляются жесткие требования, то межосевое расстояние выбираем в пределах a = (30... 50)·р.

Принимаем а = 50·р = 50 ·44,45 = 1333.5 мм.

10. Длина цепи, выраженная в числах звеньев цепи:

=192

=192

Принимаем Lр=480 звеньев.

Четное число звеньев позволяет не принимать специальные соединительные звенья, кроме этого, в сочетании с нечетным количеством зубьев звездочек способствует более равномерному износу элементов передачи.

11. Для обеспечения долговечности цепи должно соблюдаться условие

е = z1· n1 / (15·Lp ) ≤ [e]

где е – число ударов цепи в секунду; [е] - допускаемое число ударов в секунду в зависимости от шага р.

При выбранном р = 44,45 мм имеем [е] = 15,

тогда е = (27·58.2)/(15·192) =0.2 < [е] = 15, то есть цепь будет иметь достаточную долговечность.

12. Уточняем межосевое расстояние

Для получения нормального провисания холостой ветви цепи, необходимого для нормальной работы передачи, расчетное межосевое расстояние уменьшают на Δа= (0,002...0,004)·а= (0,002…0,004)·631,6= 1,26…2,53 мм.

Принимаем монтажное межосевое расстояние передачи

13. Оценим возможность резонансных колебаний цепи

где qm – масса 1 м длины цепи, кг/м; для принятой цепи qт= 1 кг/м.

Следовательно, резонансные колебания цепи отсутствует.

14. Определяем нагрузку на валы передачи.

С достаточной степенью точности можно принимать, что нагрузка на вал направлена по линии центров передач и составляет Fцеп = 1,15 · Ft для передач с углом наклона к горизонту θ ≤ 60°,

тогда Fцеп = 1,15 · 4721 = 5430 Н.

15. Определяем диаметры делительных окружностей звездочек

D0 = р / sin(π / z);

D01 = 44,45 / sin(π / 27) = 404 мм;

D02 = 15,875/ sin(π / 53) = 804 мм.

16. Убедимся в правомочности допущения Fц = 0; Ff = 0.

Fц = qm·v2 = 7.51,1652= 11 H

что составляет менее 5% от Ft = 4721 H