- •Расчетно-пояснительная записка к курсовому проекту на тему:

- •Содержание

- •Задание

- •1 Анализ детали «Втулка»

- •2 Выбор последовательности обработки детали «Втулка»

- •3 Выбор технологического оборудования

- •4.2 Точение фасонное черновое и сверление на

- •6 Выбор режущего инструмента для обработки детали «Втулка»

- •6.1 Спиральное сверло

- •Расчет диаметра сверла

- •Расчет основных конструктивных элементов спирального сверла

- •Проверка на возможность передачи хвостовиком крутящего момента

- •Назначение подачи

- •Крутящий момент

- •Выбор сверла

- •Выбор геометрических параметров режущей части сверла (вид заточки)

- •Обоснование вида заточки задней поверхности сверла

- •6.2 Зенкер Обоснование использования инструмента

- •Выбор диаметра зенкера

- •Обоснование выбора материала режущей части зенкера

- •Геометрические параметры режущей части

- •Расчет, назначение конструктивных размеров зенкера

- •Расчет и назначение конструктивных размеров развертки

- •6.4 Проходной резец

- •6.5 Отрезной резец

- •6.6 Подрезной резец

- •Переточка резцов

- •7 Проектирование многоинструментальной наладки для горизонтального токарного автомата 1а240-6к

- •Расчет державки резца Определение главной составляющей силы резания, pz , h

- •Проверка по жесткости державки резца

- •8 Расчет на несдвигаемость соединения резцедержателя и корпуса стойки

- •9 Графическое построение двухплоскостной заточки (лист № 5)

- •Анализ изменения задних углов

- •Список литературных источников

Геометрические параметры режущей части

Задний угол переменный, увеличивается с уменьшением радиуса. Вспомогательный задний угол = 8o, что обуславливает неблагоприятные условия резанья для вспомогательной режущей кромки.

Передний угол . Передний угол на рабочих чертежах зенкеров обычно не указывается, поскольку он определяется конструктивной формой режущей части (

Главный угол в плане 60o.

Угол наклона канавок . Рекомендуемый угол наклона стружечной канавки у цельного хвостового быстрорежущего зенкера 20o

Расчет, назначение конструктивных размеров зенкера

Конструкция зенкера имеет много общего с конструкцией сверла. Более высокая жёсткость конструкции, увеличение по сравнению со сверлом числа зубьев и соответственно центрующих ленточек обеспечивают лучшее направление зенкера в процессе работы и более высокое качество обработанной поверхности.

Количество зубьев зенкера Z зависит от типа зенкера и его диаметра, в данном случае Z=3 [4, Табл. 3].

Хвостовые зенкеры изготавливаются сварными, положение сварного шва задаётся размером lc=80 мм. Хвостовик для зенкеров состоит из конической базовой поверхности, служащей для центрирования зенкера и передачи крутящего момента, и лапки. Лапка предохраняет хвостовик зенкера от проворачивания в шпинделе станка в случае, когда момент сил трения на конической поверхности оказываются меньше сил резанья. Такая ситуация возникает при врезание зенкера в заготовку.

Хвостовик выполнен в форме конуса Морзе №1 [4, Табл.5], его размер выбирается по ГОСТ 25557-82.

Для изготовления последующих переточек хвостовой зенкер снабжён центровым отверстием формы В по ГОСТ 14034-75.

Исполнительный размер диаметра зенкера D устанавливается с ГОСТ 12509-75. Предельные отклонения для D=11 мм: верхнее – -0.245, нижнее - -0.278 [4, Табл.6].

Длина стружечной канавки: lк = l1 + l2 + l3 + l4 + l5

Г де

l1- допустимое стачивание

l1 = l·n;

де

l1- допустимое стачивание

l1 = l·n;

г

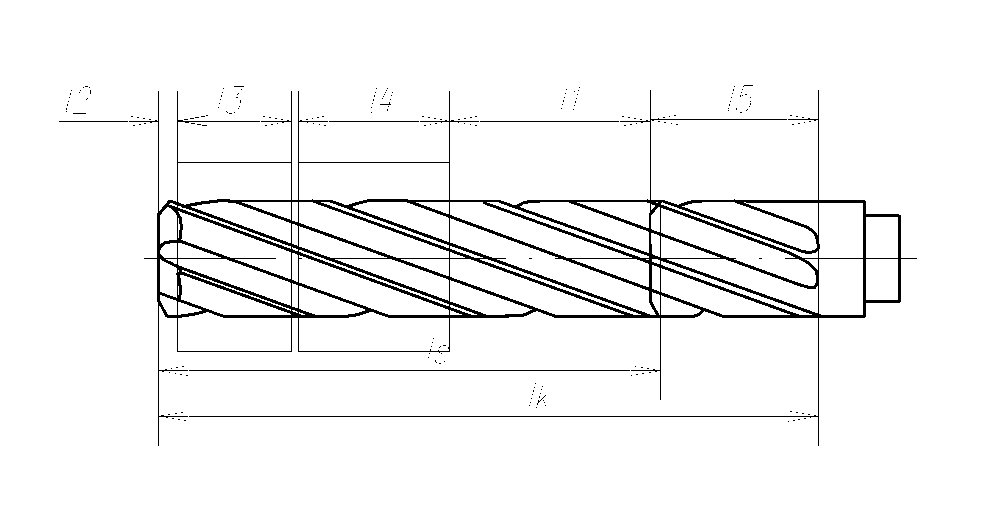

Рисунок 9

l2 - выход зенкера из обрабатываемого отверстия, l2=0 мм (глухое отверстие);

l3 - длина отверстия l3=21 мм;

l4 - длина кондукторной втулки l4=0 мм;

l5 - минимально допустимая длина канавки для свободного выхода стружки l5=1,5·d=1,5·11=16,5 мм;

lк = 45+21+0+16,5=82,5 мм.

Уточняем lк по ГОСТ 12489-71: lк = lк ГОСТ = 94 мм, а общая длина зенкера L=175 мм.

Положение места сварки lс = 80 мм.

Профиль стружечных канавок. Форма и размеры стружечных канавок зенкеров должны, с одной стороны, обеспечивать размещение и свободный отвод стружки, а с другой, - достаточную жесткость зенкеров. Кроме того, форма и расположение стружечной канавки, определяют форму передней поверхности и значение переднего угла. При выборе стружечной канавки необходимо учитывать ее технологичность.

По рекомендациям [4, стр.24-25] выбираем трех радиусную форму (R1, R2, R3) канавки. Этот профиль обеспечивает благоприятные условия для образования и завивания стружки, он также достаточно технологичен.

D=11мм;

d=0,8·D0.8=0,8·110.8=5 мм–диаметр сердцевины;

f=0,3·D0.5=0,3·110.5=0,99 мм, принимаем 1,0 мм – ширина ленточки;

t=0,1·D0.6=0,1·110.6=0,4 – высота ленточки

R1=0,17·D=0,17·11=1,9 мм;

R2=0,39·D=4,3 мм;

R3=0,48·D=5,3 мм;

ε=30.

6.3 Развёртка

Обоснование использования инструмента

Развертка мм предназначена для обработки отверстия мм с целью повышения его точности до 7 квалитета точности и уменьшения шероховатости до Ra = 1,25.

Обоснование выбора материала режущей и крепежной части

Исходя из твердости обрабатываемого материала - 205НВ, принимаем решение об изготовлении развертки из быстрорежущей стали Р6М5 ГОСТ 19265-73.

Крепежную часть развертки изготовим из стали 40Х ГОСТ 4345-73.

Обоснование выбора геометрических параметров развертки

Передний угол. Передний угол для подавляющего большинства разверток °. Это способствует укреплению режущего лезвия, уменьшает радиус округления режущего и увеличивает стойкость разверток.

Задний угол. Задний угол измеряется в плоскости перпендикулярной режущему лезвию. Величина заднего угла = 6...10°. Учитывая, что меньшие значения соответствуют окончательному развертыванию, принимаем = 10°.

Главный угол в плане По рекомендациям [3] выбираем 5° (отверстие глухое).

Угол наклона канавок. Большинство типов разверток изготовляются прямозубыми с = 0° [3].